后张法钢绞线黏结性能试验及模拟研究

2022-04-21赵少伟张家赫甄智超

赵少伟,张家赫,郭 蓉,甄智超

(1. 河北工业大学 土木与交通学院,天津 300401; 2. 青岛腾远设计事务所有限公司,山东 青岛 266101)

0 引 言

预应力混凝土结构具有承载力高、抗裂性好、自重轻等优势,在桥梁等大跨度结构上得到广泛应用[1-2]。预应力结构按照预应力筋张拉顺序不同分为先张法和后张法。后张法因施工张拉设备简单,适用施工现场生产,在实际工程中所占比例较大。

采用先张法施工的构件中,钢绞线依靠与混凝土之间良好的黏结确保应力传递。对此,学界针对先张法构件中钢绞线黏结性能展开了大量研究:徐有邻等[3]、李晓芬等[4]、谢新莹等[5]分别通过拉拔试验,研究了钢绞线公称直径、锚固长度、混凝土强度等参数对钢绞线黏结性能的影响。

采用后张法施工的构件中,有黏结预应力构件因钢绞线与压浆间良好的黏结可实现协同受力[6]。破坏特征呈现出裂缝分布广、数量多等特点,延性较无黏结构件有较大提高。近年来对大量桥梁工程中的后张法有黏结预应力板梁质量检测发现:许多后张法预应力梁板中存在着孔道压浆不密实的现象。刘其伟等[7]、张武毅[8]在实际工程调查中分别发现:超过50%的压浆孔道存在较严重的压浆缺陷。

针对压浆缺陷对后张施工构件性能的影响,学界展开了相关的试验和数值模拟研究。王磊等[9-10]、房慧明[11]分别通过不同压浆状态的梁受弯试验,分析了孔道压浆缺陷分布位置、缺陷大小对预应力混凝土梁抗弯性能影响;白杨[12]在有限元中通过控制压浆弹性模量研究了不同压浆质量对梁性能的影响;王一[13]采用有限元模拟了压浆饱满、部分压浆和完全无浆这3种缺陷,得到了在相同荷载下压浆材料差异、压浆密实程度、预应力预留孔道对截面削弱等对结构挠度和应力的影响。

虽然学界进行了多方面探索,但目前针对后张施工中波纹管内钢绞线与压浆黏结性能的研究相对较少,特别是当波纹管内出现缺浆、少浆而造成的黏结缺失时,其界面黏结滑移本构关系变化规律还有待探索。因此建立后张法有黏结预应力钢绞线与压浆之间黏结滑移本构关系,分析压浆缺陷对构件性能影响规律,对检测评估预应力后张梁的工作性能,完善预应力结构评估体系有着重要意义。

1 试验研究

1.1 试验方案

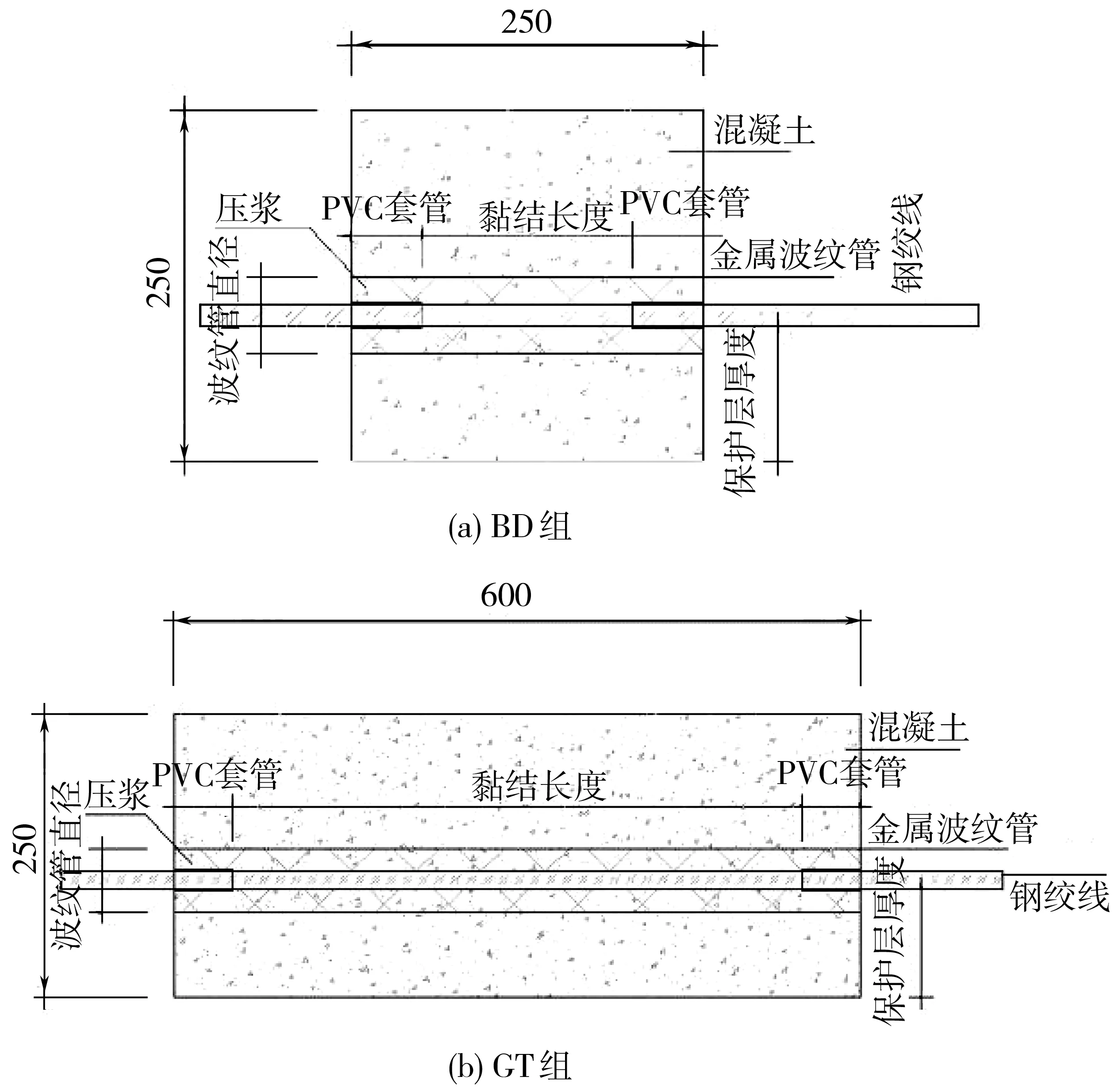

波纹管内钢绞线与压浆的黏结性能通过拉拔试验进行测试。试验共设计两组试件,试件具体参数如表1、表2,试件如图1,压浆缺陷形式如图2。BD组为压浆饱满试件,设置了波纹管直径(D)、黏结长度(L)、保护层厚度(C)这3个影响因素;GT组为压浆缺陷试件,设置了压浆饱满度缺陷和中部压浆空洞两种缺陷形式。在拉拔过程中,钢绞线的锥楔作用会产生环向应力,试件保护层厚度不足可能会发生纵向劈裂破坏[3]。为避免出现这种情况,将BD组压浆饱满试件尺寸设置为250 mm× 250 mm× 250 mm,GT组压浆缺陷试件尺寸设置为250 mm× 250 mm× 600 mm,每一编号制作3个试件,试验结果取平均值。

表1 BD组试件参数Table 1 BD group specimen parameters mm

表2 GT组试件参数Table 2 GT group specimen parameters

图1 试 件Fig. 1 Specimen

图2 压浆饱满度缺陷Fig. 2 Grouting plumpness defect

1.2 试验结论

1.2.1 BD 组

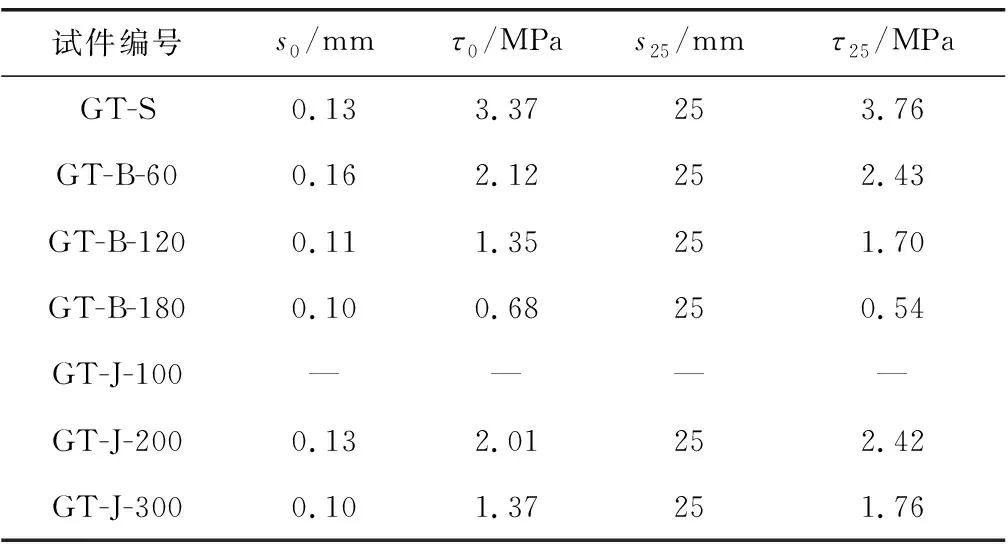

BD组试件的黏结滑移曲线符合文献[14]提出的钢绞线两段式黏结-滑移本构关系模型(图3)。

图3 BD组典型黏结滑移曲线Fig. 3 Typical bond slip curve of BD group

黏结滑移曲线分两个阶段:OA段为弹性段,AB段为非弹性段,将弹性段结束时的黏结应力定义为初始特征应力τ0;考虑实际工程需要,参照文献[15]测试方法,选取钢绞线自由端滑移量为2.5 mm时的黏结强度作为黏结失效特征应力τ2.5。BD组的黏结滑移曲线特征值如表3。

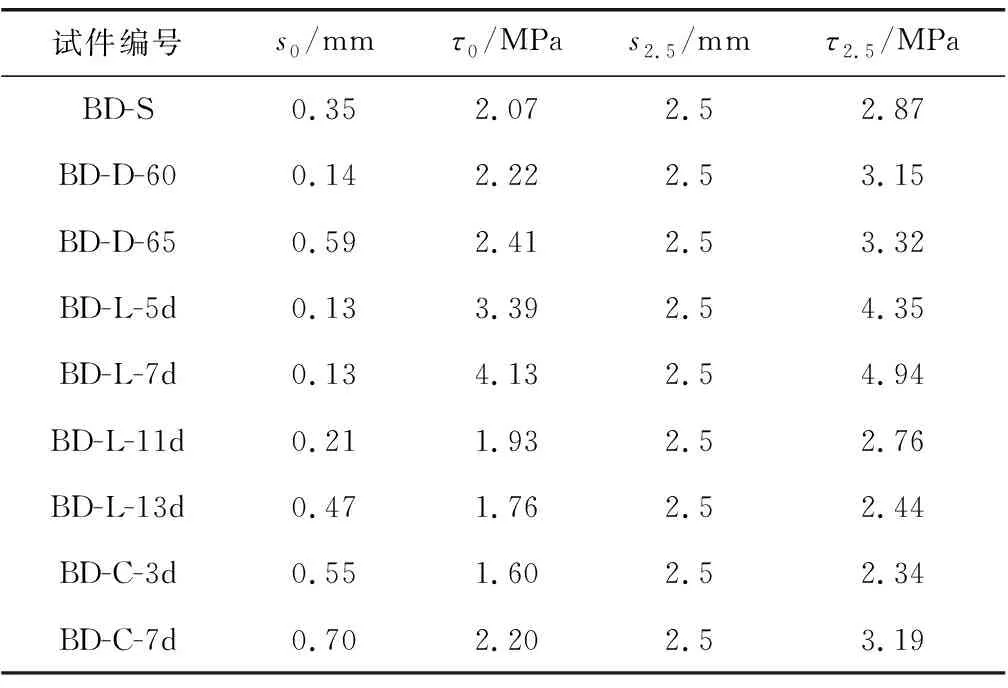

表3 BD组黏结滑移曲线特征值Table 3 Characteristic values of bond slip curve of BD group

由表3可知:BD组的黏结强度随波纹管直径、保护层厚度增大而增强;随着黏结长度增大,其黏结强度先增强后减小。考虑以上影响因素,拟合试验数据,特征黏结应力τ0和τ2.5的计算分别为式(1)、式(2):

(1)

(2)

式中:ft为压浆轴心抗拉强度;d为钢绞线公称直径;D为波纹管直径;C为保护层厚度;L为黏结长度。

进一步通过A点(s0,τ0)和B点(s2.5,τ2.5)对曲线进行拟合,可得到钢绞线与浆体的黏结滑移本构关系模型,如式(3)。

(3)

1.2.2 GT 组

GT组试件的典型黏结滑移曲线如图4。

图4 GT组典型黏结滑移曲线Fig. 4 Typical bond slip curve of GT group

黏结滑移曲线分3个阶段:OA段为弹性段,AB段为下降段,BC段为上升段。开始加载时,拉拔端钢绞线首先承受力,截面黏结主要依靠化学胶结力和摩擦力起作用(由于GT组试件长度较长,黏结长度是BD组试件的2.5~6.5倍,其化学胶结力较大);随着荷载增加,钢绞线自由端滑移量达到弹性极限时,界面出现相对滑移,其化学胶结力下降较快,机械咬合力还没能起主要作用,导致黏结应力出现短暂下降。

BD组黏结滑移曲线在拉拔前期只有一个较为明显的转折点A;而GT组黏结滑移曲线由于存在下降段,有两个转折点A、B。为了得到曲线上升段BC变化,建立全面的GT组钢绞线黏结-滑移本构关系曲线,笔者选取滑移量足够大的点作为C点,使其对应的τ作为最大特征应力。GUO Rong等[16]选取钢绞线自由端滑移量为25 mm时对应的点为C点,黏结强度τ25作为最大特征应力。GT组的黏结滑移曲线特征值如表4。

表4 GT组黏结滑移曲线特征值Table 4 Characteristic values of bond slip curve of GT group

笔者在E.COSENZA等[17]对FRP筋黏结-滑移本构研究得到的修正BPE模型基础上,对压浆缺陷下钢绞线与浆体的黏结-滑移进行拟合。

当存在压浆饱满度缺陷时,特征黏结应力τ0和τ25可用式(4)、式(5)求得:

τ0=[0.137+(-0.22β+1.04)2]ft

(4)

τ25=[-1.57+(-0.12β+1.71)2]ft

(5)

当存在中部压浆空洞缺陷时,特征黏结应力τ0和τ25可用式(6)、式(7)求得:

τ0=[-1.75+(-0.38k+1.73)2]ft

(6)

τ25=(1.37-1.21k)ft

(7)

GT组黏结滑移关系可由式(8)求得:

(8)

2 ABAQUS有限元分析

2.1 单元类型及本构关系

2.1.1 混凝土单元

混凝土单元采用三维实体减缩积分单元C3D8R,混凝土材料本构模型采用ABAQUS软件中的塑性损伤模型(简称CDP模型)。CDP模型是一种以塑性为基础,具有连续性的损伤模型,假定为各向同性受压和受拉导致材料损伤开裂破坏[18]。

混凝土轴心受压本构关系取自文献[19]的拉压本构关系。混凝土轴心抗拉强度ft、弹性模量Ec根据文献[20]的公式计算得到。

2.1.2 钢绞线单元

在ABAQUS中,桁架单元可用来模拟只承受轴力作用的线性结构,采用直线桁架单元T3D2模拟预应力钢绞线单元,钢绞线网格划分长度选取为0.01 m。

钢绞线受拉的应力-应变关系采用Romberg-Osgood模型[21]。利用ABAQUS弹塑性材料模型定义钢绞线材料参数。钢绞线由冷拔钢丝绞扭而成,强度高,但塑性低,属于无明显流幅钢材,1860级钢绞线的屈服强度为1 580 MPa,泊松比为0.3。

2.1.3 黏结界面单元

黏结界面分为钢绞线-压浆界面和压浆-混凝土界面两种。在拔出试验过程中,未出现因压浆与混凝土相对移动导致压浆-混凝土界面破坏的情况;故压浆-混凝土界面利用TIE命令进行绑定。由于钢绞线和压浆截面存在相对滑移,故钢绞线单元-压浆单元界面使用非线性弹簧Spring2单元表示。

2.2 模型建立及加载

在网格划分中使钢绞线与浆体网格节点重合,并在钢绞线及浆体重合节点上放置非线性弹簧。通过改变非线性弹簧个数调整钢绞线与浆体的黏结长度,将试验得到的钢绞线黏结-滑移本构关系(τ-s关系)按式(9)转换为F-s关系,定义不同黏结长度下非线性弹簧刚度。

F=τπd0l′

(9)

式中:l′为钢绞线网格划分长度。

2.3 计算结果及分析

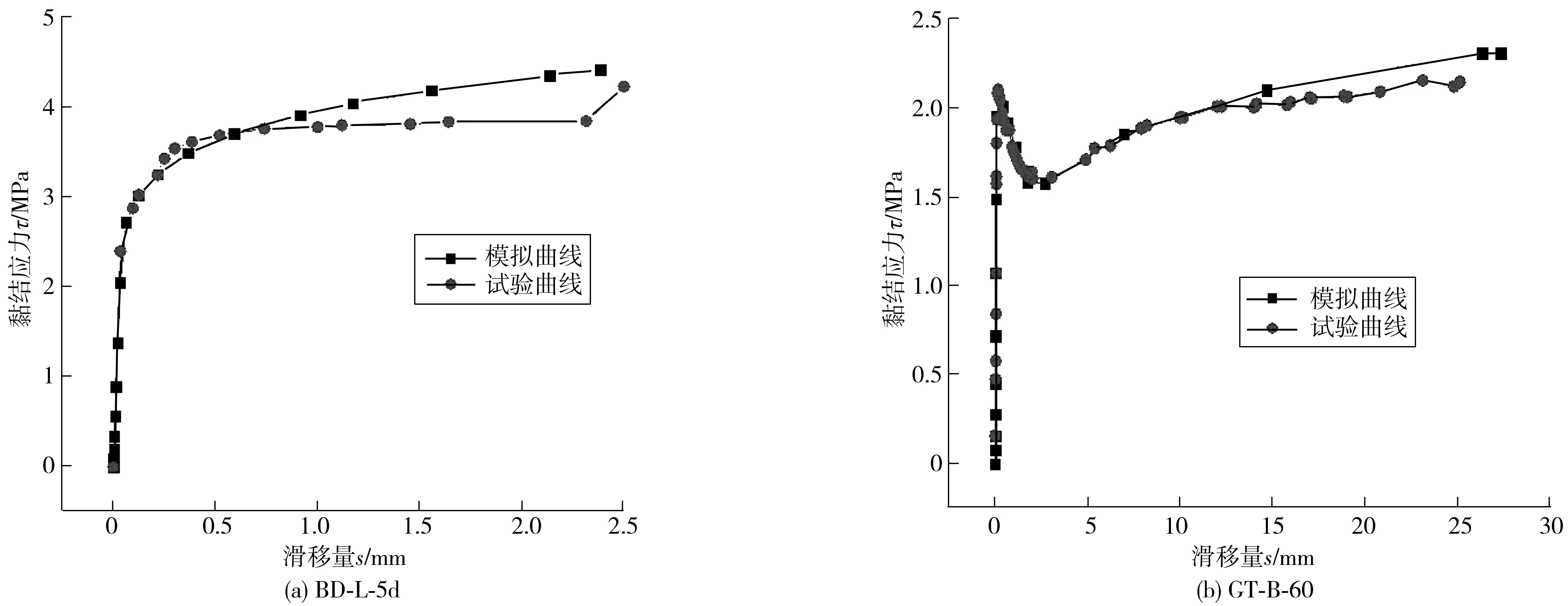

对不同条件试件进行模拟,提取钢绞线拉拔端的力和钢绞线自由端的位移,绘制钢绞线的黏结-滑移曲线。将部分模拟所得的曲线与试验所得的黏结-滑移曲线进行对比,如图5。由图5可知:ABAQUS非线性弹簧单元能准确地模拟钢绞线-压浆界面黏结情况,可使用试验所得钢绞线黏结-滑移本构关系进行有限元分析。

图5 部分拉拔试验与模拟对比曲线Fig. 5 Part of drawing test and simulation comparison curve

2.4 钢绞线应力分析

通过ABAQUS模拟,可了解拉拔试验中各钢绞线应力分布及变化规律。

2.4.1 压浆饱满试件钢绞线应力分析

在黏结长度、保护层厚度和波纹管直径这3种因素的作用下,以构件拉拔端混凝土端部为原点,对距原点不同位置钢绞线轴向应力的分布情况进行分析。

1)黏结长度

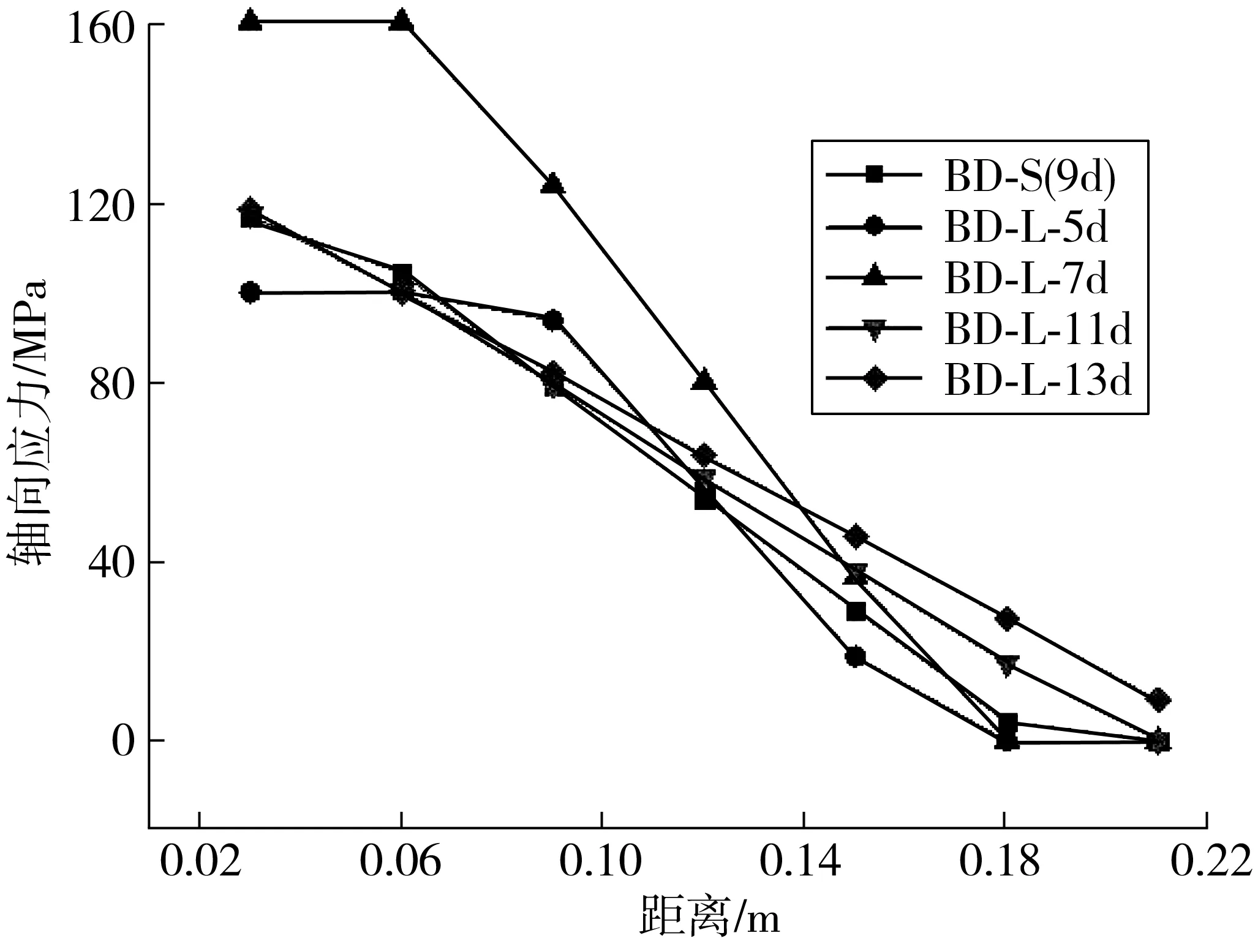

提取钢绞线各节点随荷载应力变化曲线,研究黏结长度对钢绞线应力变化影响,如图6。

图6 BD-L(黏结长度)组钢绞线轴向应力分布Fig. 6 Axial stress distribution of BD-L (bond length) group steel strands

由图6可知:钢绞线各节点的黏结应力随荷载均呈现线性变化,其中距离拉拔端越近的钢绞线应力变化梯度越大,而远端的钢绞线节点应力变化很小,甚至在整个过程中黏结应力始终为0。其原因为:当荷载施加后,拉拔端钢绞线节点首先承受力,当荷载较小时,拉拔端处钢绞线节点依靠化学胶结力即可平衡拉拔力,因此远离拉拔端的钢绞线节点不受力;随着荷载增大,拉拔端处钢绞线节点化学胶结力被破坏,黏结力开始主要由摩擦力提供,摩擦力在拉拔过程中随浆体被磨细而逐渐降低;机械咬合力在后期开始起主要作用,力开始向后传递;远离拉拔端处的钢绞线节点开始承受荷载,其化学胶结力开始起作用,如此荷载逐渐向后传递。靠近拉拔端的钢绞线节点摩阻力和机械咬合力可承受大部分荷载,因此远离拉拔端的钢绞线节点承受荷载较小。

图7为极限荷载下黏结长度组试件钢绞线轴向应力分布对比曲线。由图7可知:钢绞线轴向应力随黏结长度增加呈现先增长后降低的趋势,在黏结长度为7d时,钢绞线轴向应力达到最大。

图7 极限荷载下BD-L(黏结长度)组钢绞线轴向应力分布对比Fig. 7 Comparison of axial stress distribution of BD-L (bond length)steel strands under ultimate load

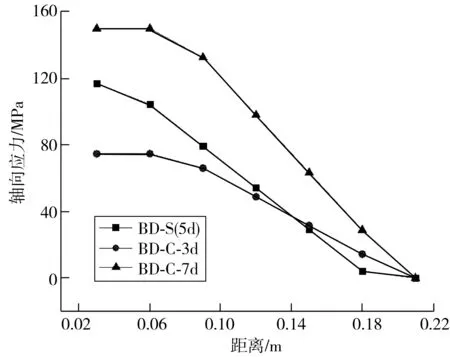

2)保护层厚度

随着保护层厚度增加,能有效地增加钢绞线在拉拔过程中压浆对钢绞线的握裹力,明显提高了钢绞线摩阻力和机械咬合力。极限荷载下BD-C(保护层厚度)组钢绞线轴向应力分布对比如图8。由图8可看出:在钢绞线自由端滑移量s=2.5 mm时,钢绞线各处应力随着保护层厚度增加而增大。

图8 极限荷载下BD-C(保护层厚度)组钢绞线轴向应力分布对比Fig. 8 Axial stress comparison of BD-C (protective layer’sthickness) steel strands under ultimate load

3)波纹管直径

极限荷载下BD-D(波纹管直径)组钢绞线轴向应力分布对比如图9。随着波纹管直径增大,波纹管内压浆形成的梳齿状斜肋就越大,钢绞线与压浆机械咬合力越大。在相同荷载下,钢绞线应力随着波纹管直径的增大而增强。

图9 极限荷载下BD-D(波纹管直径)组钢绞线轴向应力分布对比Fig. 9 Axial stress distribution comparison of BD-D (corrugated pipediameter) steel strands under ultimate load

2.4.2 压浆缺陷试件钢绞线应力分析

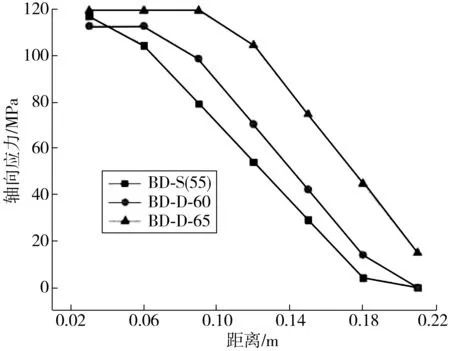

1)压浆饱满度缺陷

GT-B(饱满度缺陷)组钢绞线轴向应力分布如图10。当压浆存在饱满度缺陷时,钢绞线节点应力随节点距拉拔端距离增加逐渐降低。钢绞线轴向应力在弹性段时,应力随荷载近似呈线性上升趋势,总黏结力达到弹性特征应力τ0时,钢绞线节点应力随着总黏结力降低出现短暂下降,应力分布曲线出现回折;随后机械咬合力作用逐渐增大,总黏结力增大,钢绞线应力又逐渐升高;当压浆缺陷达到180°时〔图10(d)〕,钢绞线后期机械咬合力不会增长,导致钢绞线应力先增长后又降低,最后达到恒值。

图10 GT-B(饱满度缺陷)组钢绞线轴向应力分布Fig. 10 Axial stress distribution of GT-B (full defect) steel strand

极限荷载作用时,压浆饱满度缺陷组试件内钢绞线轴向应力分布对比如图11。由图11可知:压浆饱满度缺陷程度越大,极限荷载下各位置处钢绞线轴向应力水平越低。

图11 极限荷载下GT-B(饱满缺陷)组钢绞线轴向应力分布对比Fig. 11 Comparison of axial stress distribution of GT-B (full defect)steel strands under ultimate load

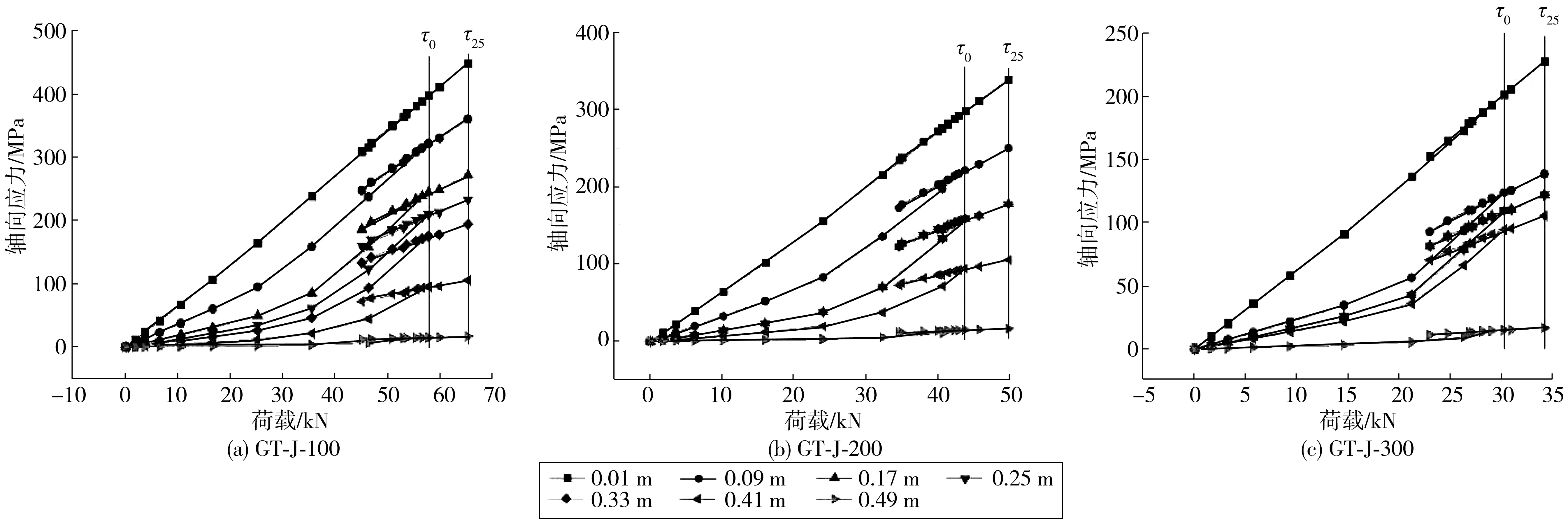

2)中部压浆空洞缺陷

同样对离拉拔端相对较远的一端,钢绞线应力增量小于近拉拔端,如图12。

当存在中部压浆空洞缺陷时,缺陷处钢绞线应力曲线重合,说明缺陷位置处钢绞线轴向应力处处相同。极限荷载作用下(即钢绞线自由端滑移量s=25 mm),不同压浆空洞缺陷长度试件的钢绞线轴向应力分布如图13。

靠近自由端钢绞线的应力增量小于靠近拉拔端钢绞线应力增量,没有缺陷的GT-S试件钢绞线应力呈现线性分布。中部压浆空洞为100 mm时,在空洞处的分布曲线出现斜率下降现象;当空洞长度大于200 mm时,由于黏结缺失,空洞处的钢绞线应力处处相同,不再增长。故当压浆空洞出现时,随压浆缺陷长度增加,钢绞线与压浆的应力水平总体呈降低趋势。

图12 GT-J(中部压浆空洞缺陷)组钢绞线轴向应力分布Fig. 12 Axial stress distribution of GT-J (grouting cavity defect of middle) steel strand

图13 极限荷载下GT-J(中部压浆空洞缺陷)组钢绞线轴向应力对比Fig. 13 Comparison of axial stress of GT-J (grouting cavity defect ofmiddle) steel strands under ultimate load

3 结 论

1)采用非线性弹簧Spring2单元模拟钢绞线与浆体之间的黏结力,将拉拔试验所得钢绞线-压浆界面黏结-滑移本构关系转换为弹簧的刚度变化;通过与试验结果进行对比,验证了使用非线性弹簧模拟黏结力在ABAQUS有限元软件中进行使用的可行性和正确性,并对钢绞线应力分布进行了深入分析。

2)拉拔构件保护层厚度越大、波纹管直径越大时,界面特征黏结强度越大;随着黏结长度增加,特征黏结强度先增大,在黏结长度达到7d时达到最大,之后开始逐渐降低,但随着黏结长度增加,其下降速率均降低。

3)当拉拔构件压浆饱满时,钢绞线任意位置应力都随荷载呈线性增长,距离拉拔端越近,钢绞线应力增长速率越快;在任意荷载作用下,钢绞线应力从拉拔端开始沿轴向呈现线性下降分布。

4)当拉拔构件存在压浆饱满度缺陷时,钢绞线各点应力随荷载均呈线性增长,饱满度缺陷程度越大,钢绞线轴向应力水平越低;当拉拔构件存在中部压浆空洞缺陷时,空浆部分钢绞线应力基本不变,空浆长度越长,钢绞线轴向应力水平越低。