基于AutoForm的顶盖加强板同步工程剖析

2022-04-21龚玉禄胥媛媛长城汽车股份有限公司河北省汽车工程技术研究中心

我国汽车行业发展迅猛,竞争日趋激烈。汽车车身各类覆盖件一般具有形状复杂、结构尺寸较大以及成形质量高等特点。冲压阶段前期SE研讨在缩短汽车开发周期、减少模具制造周期、降低模具开发成本、提高模具设计质量等方面具有重要的意义。顶盖加强板属于形状复杂、材料厚、精度要求高的汽车内板覆盖件,在成形性方面,容易形成开裂、隐裂等成形缺陷;工艺性方面,容易出现毛刺、塌边、回弹、变形等表面品质缺陷,本文利用AutoForm、UG软件对顶盖加强板进行同步工程、冲压仿真模拟,预测冲压过程中的质量缺陷,并考虑从低成本角度实现该制件的生产。其最终分析结果及改进措施用于指导产品设计,促进设计效率的提升。

产品概述

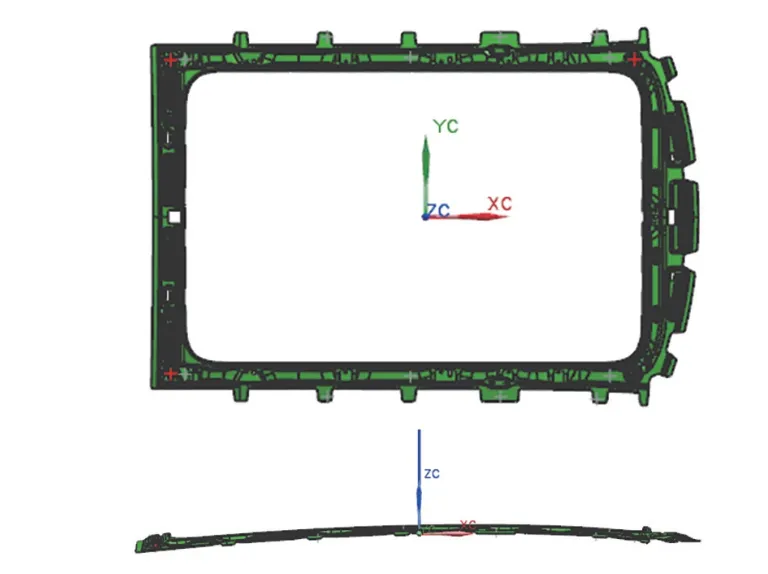

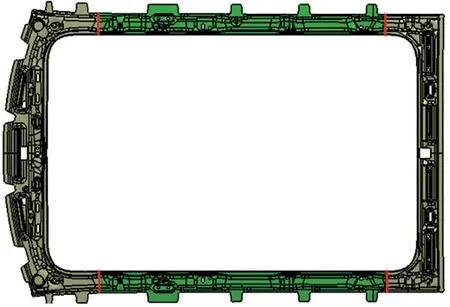

某车型顶盖加强板零件,如图1所示。材质为210P1FB,料厚为1.2mm,零件的外形尺寸为1631mm×1126mm×80mm。

上述为顶盖加强板初期数据,通过观察,发现该顶盖加强板天窗口尺寸较大,内部包含翻边造型,前后2侧存在7处涂胶槽。共包含15处天窗沉台,43个孔,2侧法兰边为白车身焊接搭接面。为达到制件最佳成形性能,保证白车身焊接过程中制件焊接状态。经综合分析,采用拉延、修边冲孔、二次修边冲孔、翻边整形四工序成形工艺。

成形性分析

拉延工序设计中,第一步:确定制件成形冲压方向,冲压方向的制定应保证成形阶段凸模完全进入凹模,无凸模接触不到的区域,且凸模初始接触为较大的面接触,并确保拉深深度差最小。通过在AutoForm中观察该制件,以车身方向微调(图2)制定冲压方向可保证制件成形的最佳状态。

考虑到资金、物流、服务支持能力及顾客需求等诸多因素,大部分家电企业的产品并不会直接售卖给终端消费者,而是通过经销商中转到消费者手中。因此,对于以经销商作为开拓、维护市场主力的家电企业来说,经销商管理无疑就成为公司管理中极为重要的一部分。本文以B公司为例,来谈谈家电企业的经销商管理问题及优化方案,希望给读者带来启示。

第三步:拉延筋的选取。在拉延分析过程中,拉延筋的选取是至关重要的。拉延筋可以调整进料阻力,减小成形过程中对压边力、压料面的要求,进而可以降低设备能耗,开源节流,降低成本。通过调整拉延筋还可以改变制件成形质量。由于顶盖加强板板料为高强板,且料厚较厚,为实现最佳成形状态,故选取圆形筋。筋参数尺寸如图4所示,其中H、r值可根据制件成形状态调整,选择合理值。

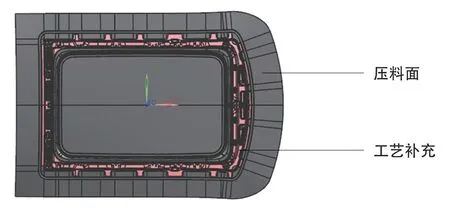

第二步:压料面设计。压料面以水平形式设计为最好,因为其阻力变化容易控制。此顶盖加强板采用随形方式设计压料面,同时提升制件材料利用率、降低生产成本,分模线位置选择产品法兰边根部R角。压料面形式、工艺补充形式如图3所示。

当今汽车市场,车型种类繁多,竞争日益增大,各车企均在寻求降成本途径。为增加整车利润,提升整车竞争优势,在前期SE阶段探索,确定降成本方式已成为必然途径。

根据《中国成人血脂异常防治指南(2016年修订版)》[9]的标准,TG水平以空腹(禁食12 h以上)<1.7 mmol/L为合适水平,TG≥2.3 mmol/L为升高。根据空腹TG水平的不同,对高甘油三酯血症的严重程度进行分层(表1)。血清TG>2.3 mmol/L的患者ASCVD风险增加。

第四步:板料的设计。板料的形状及尺寸设计直接影响制件材料利用率,由于此顶盖加强板内部天窗口较大,若直接采用矩形板,则天窗口处材料被浪费(受生产设备及环境限制,天窗口内材料无法回收),造成材料利用率极低。为提升材料利用率,故采用回形板料(图5)。此时需要增加一套落料模具开发(下文将对是否增加落料模进行研讨)。

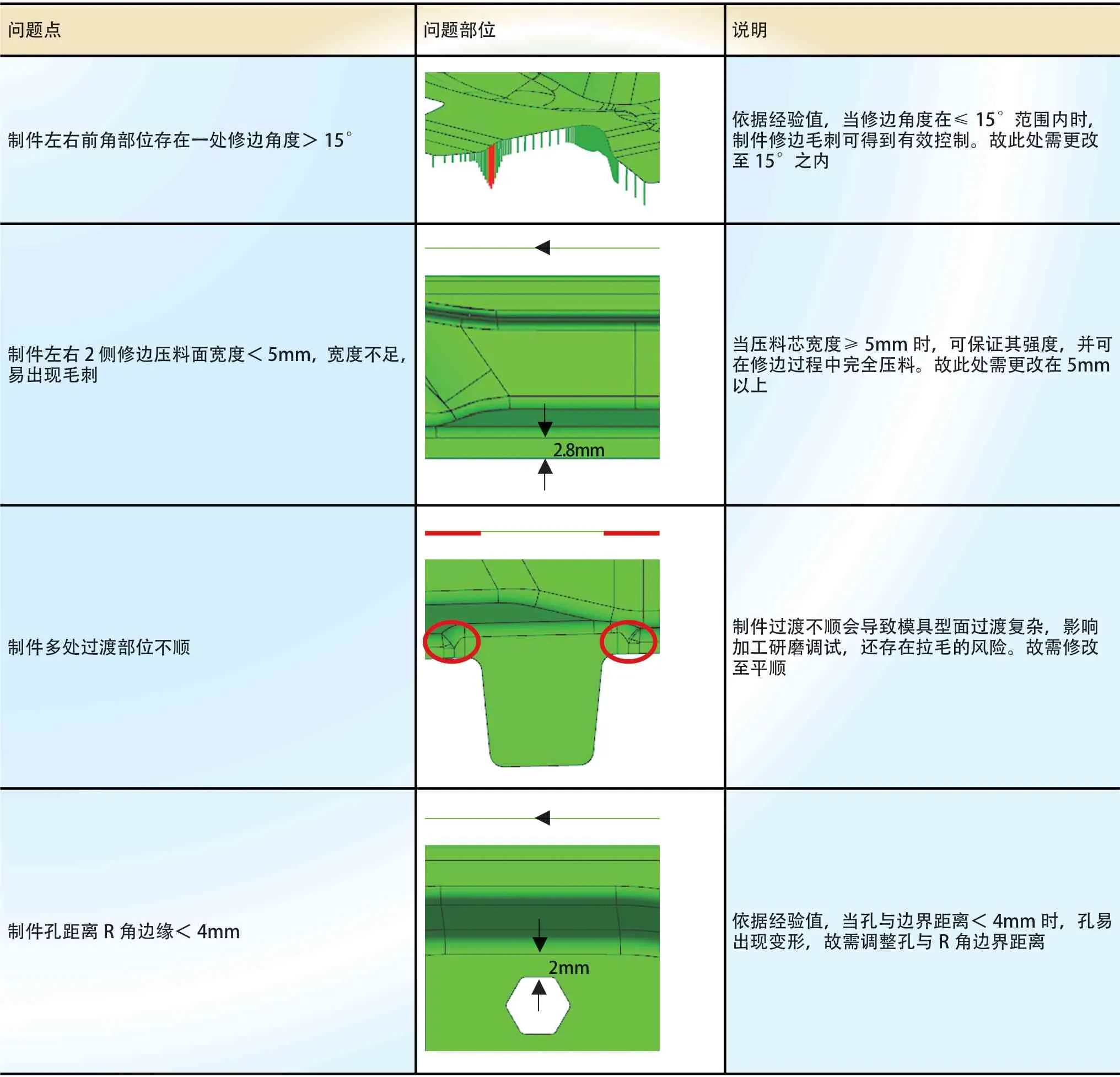

制件工艺性主要体现为制件的表面状态,工艺性分析目的在于前期发现并规避制件表面问题点,如毛刺、变形、回弹等。通过在UG软件中对制件模拟仿真分析,得出制件主要工艺性问题点如表1所示。

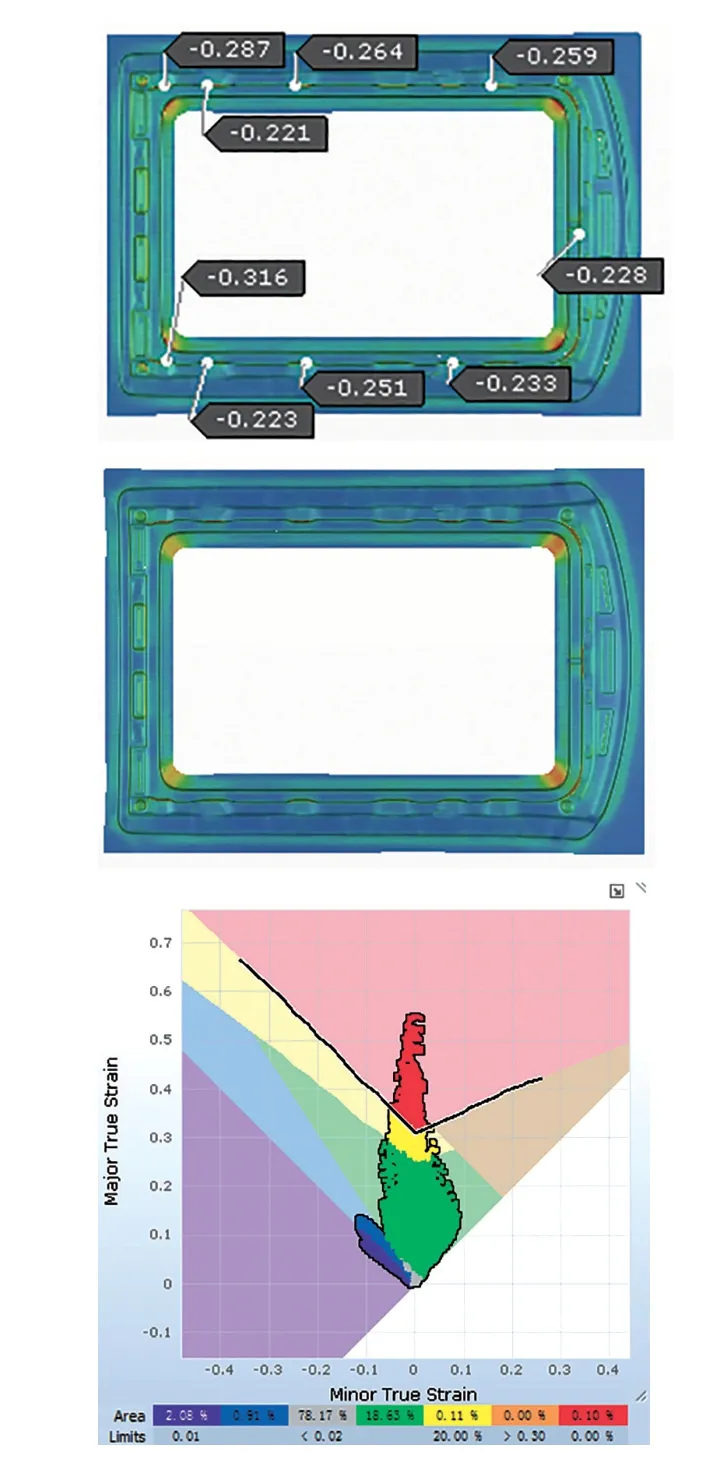

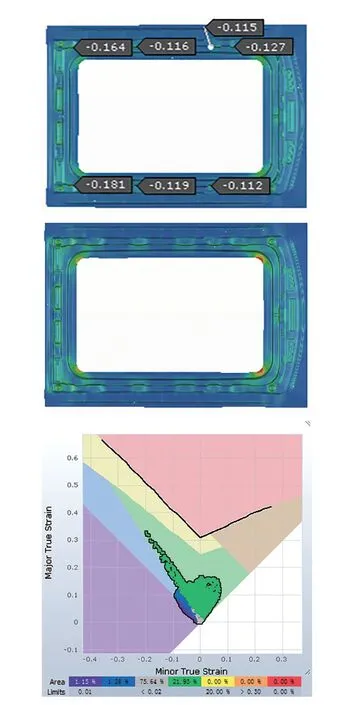

制件按照建议点更改后,成形性满足需求,改后分析结果如图7所示。

见面第一句话,他就对睁着一双疑虑大眼睛的女主人说,我有一个朋友叫老林,今晚我和他在一起。你放心吧,不会有事。我们说好的,互相帮忙。

工艺性分析

以上内容选取完成后,在AutoForm上按照以上参数设置,得出初期分析结果如图6所示,从图示结果中不难看出,制件多处部位已超出此板料成形极限值,问题点部位已无法通过工艺角度优化提升,产品需进行更改。

低成本实现角度分析

商务英语属于特殊用途英语,其教学过程体现了把英语作为工具进行内容教学,以学促用,学用一体的理念(戚扬,2017)。在商务英语课上,为培养学生自主学习的能力,可以运用成长记录袋,给学生提供展示自己和记录自己成长的平台,推动学生进行学习反思,从而促进学生元认知能力的提高,在对学生自主学习能力、心理和行为三个方面皆有很大的推动作用。而商务英语课上的学生成长记录袋主要包含以下三方面内容。

通过分析,确定此顶盖加强板可通过以下两种方式降成本:⑴通过观察此顶盖加强板各处造型,不难发现天窗安装凸台造型处六角孔拐角R值仅为0.5mm,从加工角度而言,R角尺寸小,加工要求高,所需设备精度及刀具要求更高,无形中增加成本。故可以通过将其半径更改为1mm,进而降低成本。⑵板料选取回形料,增加落料模固然可以通过收集天窗口内部材料提升材料利用率,降低成本投入,但会增加单套落料模具开发成本,且材料收集方案会造成落料线生产效率低,收集后材料打包、转运亦会增加人工成本。为使成本降低最大化,规划顶盖加强板板料采用回字形拼焊板料(在使用拼焊板之前需确认车型年产量,只有年产量达到一定程度后,拼焊板才会达到预期降成本效果),板料厂家直接提供拼焊完成后板料。经AutoForm分析,板料更换为拼焊板后对制件成形性无影响,具体如图8所示。

因此,就业角度的人工智能乐观派,恐怕很难成立。这意味着,人工智能将粉碎人类有史以来的重复性劳动和生活样态。

最终产品造型

综上所述,最终制件状态如图9所示,按此造型设计可保证后期制件成形及工艺状态,并可最大程度降低开发成本。

现场状态

按照上述文中所提及方法进行模具设计与现场实际生产,现场出件产品如图10所示。整个产品无开裂成形性问题,无毛刺、变形等表面质量缺陷问题,与AutoForm软件模拟结果基本一致,满足产品的使用要求。

结束语

通过前期同步工程,并使用AutoForm软件,对顶盖加强板进行仿真模拟分析,根据模拟结果预测零件开裂、起皱、毛刺、回弹等成形性及工艺性问题,为前序部门提供改善优化建议,对改善产品质量,减少设计工时、缩短现场模具调试时间,缩短模具开发周期,降低模具开发成本等具有重要指导意义。