锁铆技术在汽车轻量化铝合金部件上的应用

2022-04-21王云庆史飞飞一浦莱斯精密技术深圳有限公司

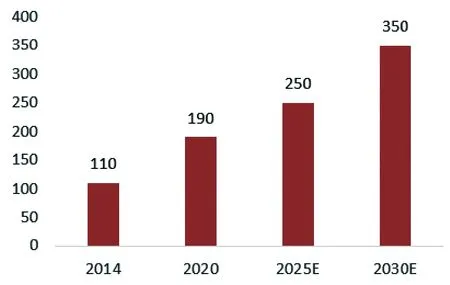

随着“碳达峰和碳中和”政策法规的深入落实,汽车工业面临的节能减排压力越来越大,汽车轻量化不但是应对日益严苛的二氧化碳排放法规所采取的重要手段,也是提升汽车关键性能的有效途径。目前,采用轻量化结构设计,使用新型轻质材料和新型制造工艺装备是实现汽车轻量化的三个要素。铝合金材料具有比强度高,密度小(约为钢的1/3)及抗腐蚀性好等诸多优点,已经成为国内外汽车制造商在实现汽车轻量化过程中替代传统低碳钢的主要材料之一。随着汽车轻量化需求不断推进,汽车单车用铝量也在不断增长。据中国汽车工业协会数据(图1),2014~2020年,汽车单车用铝量从110千克/车增长到190千克/车,预计到2025年,将有望增长到250千克/车,2030年将大幅度上升至350千克/车。

对中心像素P,设置以下7个函数值:①A(k)=1,Pk为图像像素,k=0-8;A(k)=0,Pk为背景像素②B(k)=1-|A(k)|③A(k)=1,C(k)=1;若 A(k)≠1,C(k)=0④A(k)=1,D(k)=1;若 A(k)≠1,D(k)=0 且 D(9)=D(1)⑤E(k)=1-|D(k)|,k=0-8⑥F=∑i=N1(E(i)-E(i)*E(i+1)*E(i+2))N1={1,3,5,7}⑦G(k)=F*,k=0-8(F*是 A(k)=0 时的 F)。

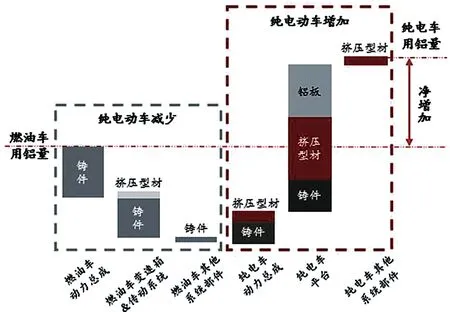

新能源汽车市场的高速发展,带动铝合金材料和各种加工工艺(板件冲压/型材挤压/铸造/温锻成形等)的发展,并催生新型连接工艺技术(锁铆SPR、热熔钻铆FDS和热熔钻拉铆FDR等)在汽车工业的应用,例如车身覆盖件、全铝车身、电池托盘以及铝合金底盘部件。根据汽车研究机构Ducker Frontier的数据,2020年非纯电动汽车的单车用铝量为206千克,纯电动汽车的单车用铝量为292千克,电动车单车用铝量较传统燃油车高42%(图2)。

德国弗劳恩霍夫物流研究院中国首席科学家首席代表/中德智能技术博士研究院中方院长房殿军博士做了“改革开放40 年,中国人才与技术发展的喜与忧”的主旨报告并深刻地指出,“中国制造2025要想实现领域的创新,技术和人才这两大支柱不可缺少。”

宵禁的存在,在战乱频仍时确实可以起到一定的维护治安之用。但当经济发展,商业社会需要前行之时,这种制度就不免成为阻碍进步的枷锁。制度本身无对错,如何根据时代的发展需要采用相应的政策,才是为政者必须不断思考的问题。

锁铆连接技术

锁铆连接工作原理

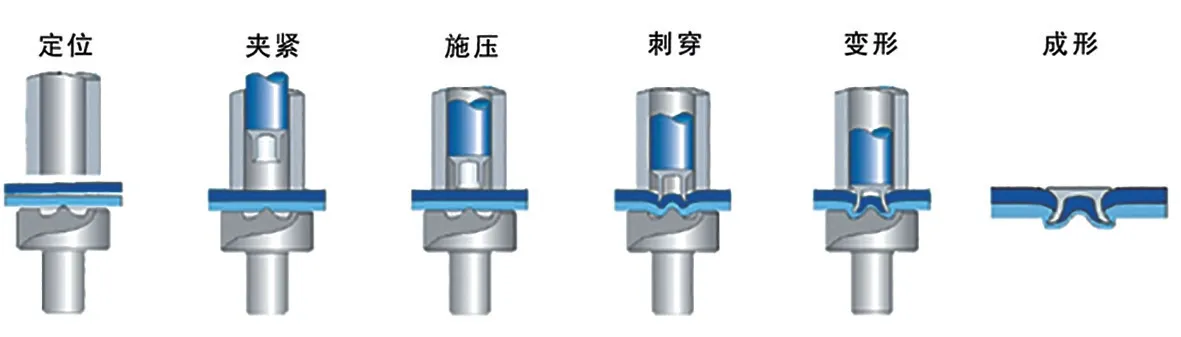

锁铆铆钉在外力的作用下,通过穿透第一层材料和中间层材料,并在底层材料中进行流动和延展,形成一个相互镶嵌的永久塑性变形的铆钉连接过程,这一过程称作锁铆连接,又称作SPR连接。该铆接点具有较高的抗拉强度和抗剪强度,称作锁铆铆接点(图3)。它可以用于连接各种混合材料组合,如带镀锌层、有机层或预涂装的钢板以及铝钢混合板件或非金属与金属的混合板件材料组合。

锁铆连接工艺过程

⑴连接材料组合广泛。可以连接不同材质、硬度、厚度材料组合,有镀层、夹层包括结构胶等材料连接组合,以及非金属材料组合和多层材料组合。

锁铆连接技术优势

图4是锁铆连接工艺过程示意图,铆接过程分别为定位、夹紧、送钉、刺穿、变形、成形阶段。夹具定位被连接工件,预夹紧工装向下运动压紧待被连接工件,与此同时,锁铆铆钉在冲头的作用下垂直向下对被连接工件进行预压紧。在动力源施加外力下,使铆钉刺穿上层工件(和中层材料),并继续运动向下到下层工件。铆钉在冲头作用下继续向下运动,下层工件材料发生变形逐渐填充入凹模,铆钉腿部向周围扩张与发生塑性变形的材料形成了机械互锁结构;当铆钉头部(平头铆钉)与上层工件的上表面紧密接触且平齐,且铆钉没有刺穿被连接工件下层材料,即铆接完成。此时冲头和预压紧工装在返程作用力下,返回初始工位。

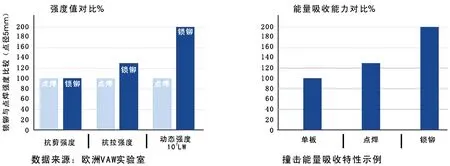

⑵铆接质量高。专用锁铆连接设备保证铆接点质量稳定可靠,一致性好,大大降低客户维护成本,动态疲劳强度高,撞击能量吸收性能好,可无损伤检测连接质量(图5)。

⑶信息化:对质量大数据进行采集、分析、存储和追溯管理,不断优化改善和提高。

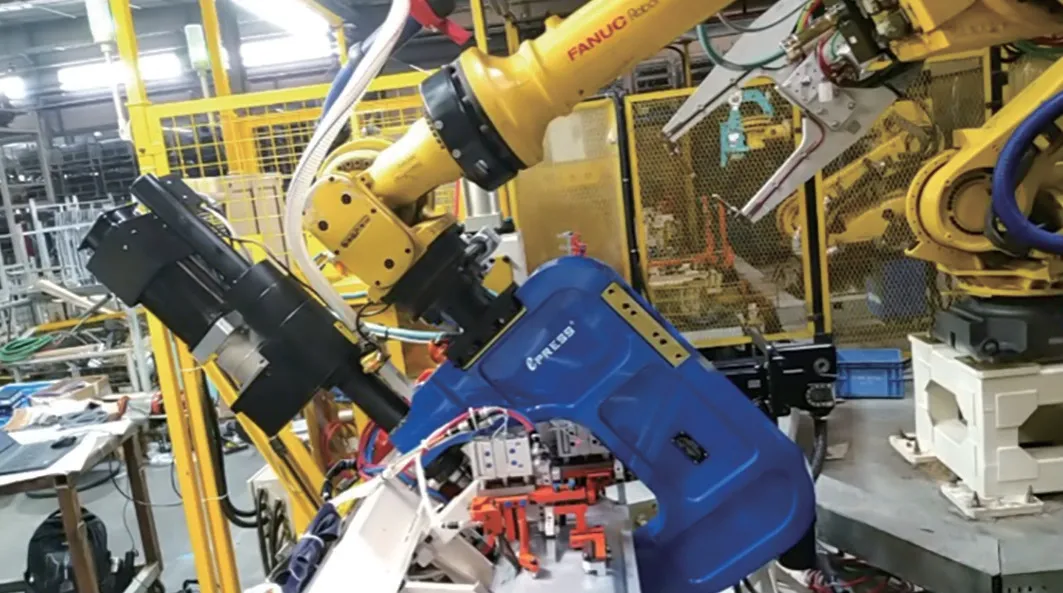

锁铆连接智能装备由C形钳体、铆接系统、自动供钉系统、质量管理系统、控制系统、动力系统和其他辅助装置组成,图6为机器人数控伺服锁铆成套装备。

⑴自动化:连接机器人,可实现自动操作,生产效率高。

锁铆连接智能装备

⑷柔性组线好。可以实现铆接自动化作业,易于与生产过程自动化集成,更换产品只需调整参数设置即可,减少了多台设备的投资,降低了固定资产的投入。

机器人数控伺服锁铆成套装备是以数控伺服驱动技术为驱动动力,以在线质量监控与管理系统为核心,以机器人柔性集成应用为场景,实现了对每个铆接点过程参数(速度、压力和位移)的精确、精密、精准控制。

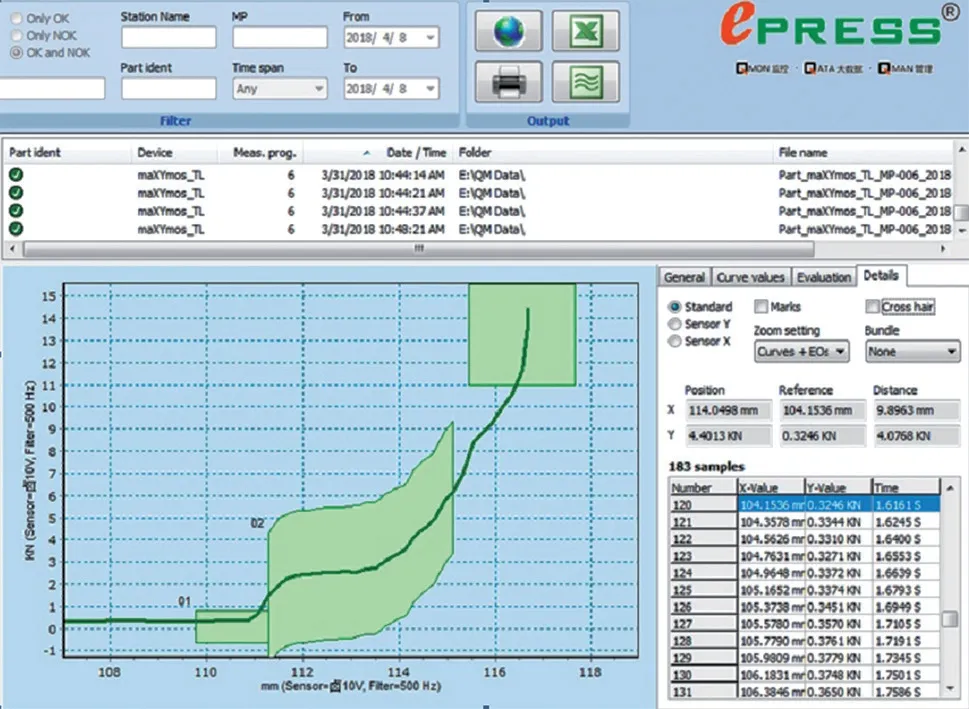

工作原理:使用精密的扭力传感器和位移传感器,采集铆接过程中的力和行程数据,通过设置质量判断窗口条件,对实际发生的力和行程X/Y数值进行实时比对分析和结果判断,从而实现对铆接过程质量的监控和质量数据的采集、分析、存储和追溯管理(图7)。

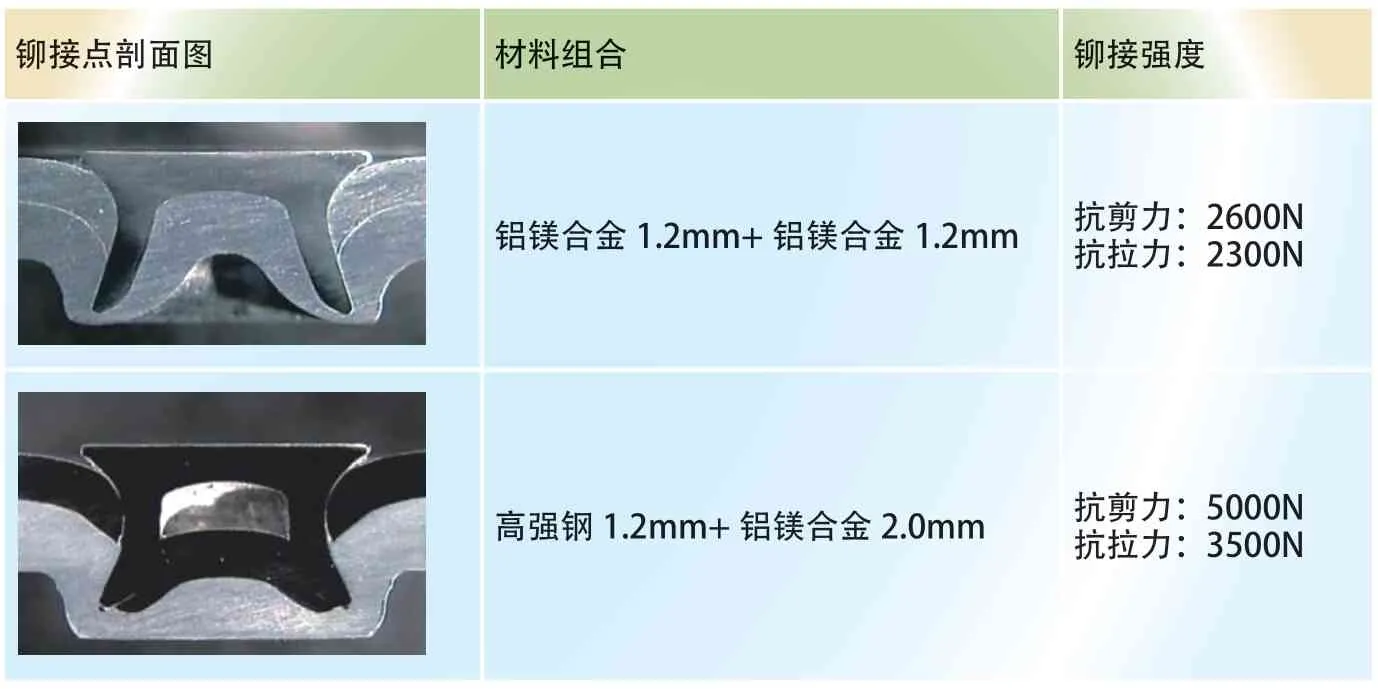

表1中是锁铆点剖面金相图和铆接强度数据,可以看出锁铆连接在铝合金材料组合连接和钢铝混搭材料组合连接中的优势。

本文通过分组研究可知,研究组治疗有效性优于对照组,但两组治疗安全性对比并无明显差异,此结论与付士平[2]等人研究结果相符。分析原因为:球囊于骨折处扩张时仅需利用较小压力即可达到理想的伤椎高度恢复效果,因此对因球囊扩张治疗原发疾病的过程中所致骨小梁损伤情况得以有效避免[1],此外椎体高度恢复效果较优则有利于保障骨水泥的弥散效果,对确保临床疗效也具有一定的积极意义[2]。

⑵智能化:铆接过程质量实时100%自动监控,避免批量缺陷事故发生。

⑶综合成本低。无需连接前后的处理工序,单一工序,工作效率高,操作成本低,能耗低,无需额外的环保和劳保投资。

(3)榨汁过滤。按1∶1的姜水比例用榨汁机打浆3~5 min,至组织细腻,然后榨汁,并用100目的滤布进行过滤,得到姜汁。

⑷网络化:配置标准通讯接口,实现智能工厂制造信息系统MES互联互通和远程控制。

“四年前创建这一东北地区少有、后被全国推广的智慧化医联体模式,着实不易。”大医二院信息科主任孙岩国也表示,这一模式需要医院班子的顶层设计、勇气,以及智慧。“下大力气打通相关瓶颈,目标只有一个,就是提高百姓的就医感受。”

在线质量过程监控与管理功能

锁铆连接智能装备具备工业4.0四大功能特征:

在线质量过程监控与管理功能既保证生产的每个铆接点都是受控的良品100%检验,也间接为后期优化设计提供技术支持,专业保证铆接质量。并且可以实现人机交互和故障自诊断报警功能,当出现质量问题或者发生设备操作故障时,能够智能停止系统同时三色灯报警,并在显示屏上提示可能的错误原因,帮助操作者解决问题。外部通讯对接智能制造系统数据库,具备多种通讯接口,满足MES系统数据交换和自动化总线控制要求。

锁铆技术在铝合金上的应用

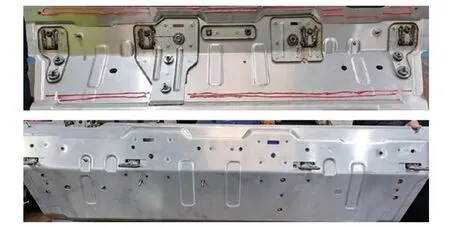

机器人智能锁铆系统(图8)是一套为解决汽车车身中地板总成钢铝混搭材料铆接的工作站。该装备由精密伺服驱动装置、自动吹送供钉系统和智能铆接质量监控系统组成,实现同一个产品上多种材料组合的锁铆铆接工况。一个中地板总成产品由两种不同材料和不同厚度的铝板和钢板组合而成(图9),当机器人智能铆接系统工作时,铆接操作系统可以按工作顺序根据通讯协议自动切换相应的铆接程序进行快速铆接,不同的材料组合对应的铆接参数(速度、压力和位移)是不相同的。这套系统,不但可以满足各种汽车轻量化材料组合之间的自动化高强度连接需要,而且实现100%铆接质量检测和质量数据追溯管理,避免出现批量缺陷产品。一旦出现缺陷铆点,智能铆接设备立即报警,并提示和帮助操作人员排除故障,保证产品质量得到控制。

锁铆技术与点焊技术的对比分析

作为铝合金材料或者钢铝混搭材料组合的重要连接工艺,锁铆连接技术为各种铝合金材料在汽车轻量化领域创造了更多应用场景。尤其是在节能减排和“双碳”背景下,各种轻量化材料不断涌现和搭配应用,锁铆技术在铝合金车身上应用越来越多,数量远远超过铝点焊。例如在Audi A8(D3)上使用数量达2400点,Audi TT.上数量达1606点。我国具有丰富的铝镁合金材料储备,具备各种铝合金材料(板材/型材/铸材)深加工工艺技术,锁铆技术和装备必将大大推动汽车轻量化进程,推动新能源汽车的快速发展。例如全铝车身车型的蔚来ES8;框架式全铝车身车型的吉利英伦TX等。

与热连接铝点焊工艺相比,锁铆连接具有三个明显的优势:⑴连接点强度高30%以上;⑵连接点应力均匀分布,没有应力集中和热变形;⑶没有加热过程,连接成本比较低。

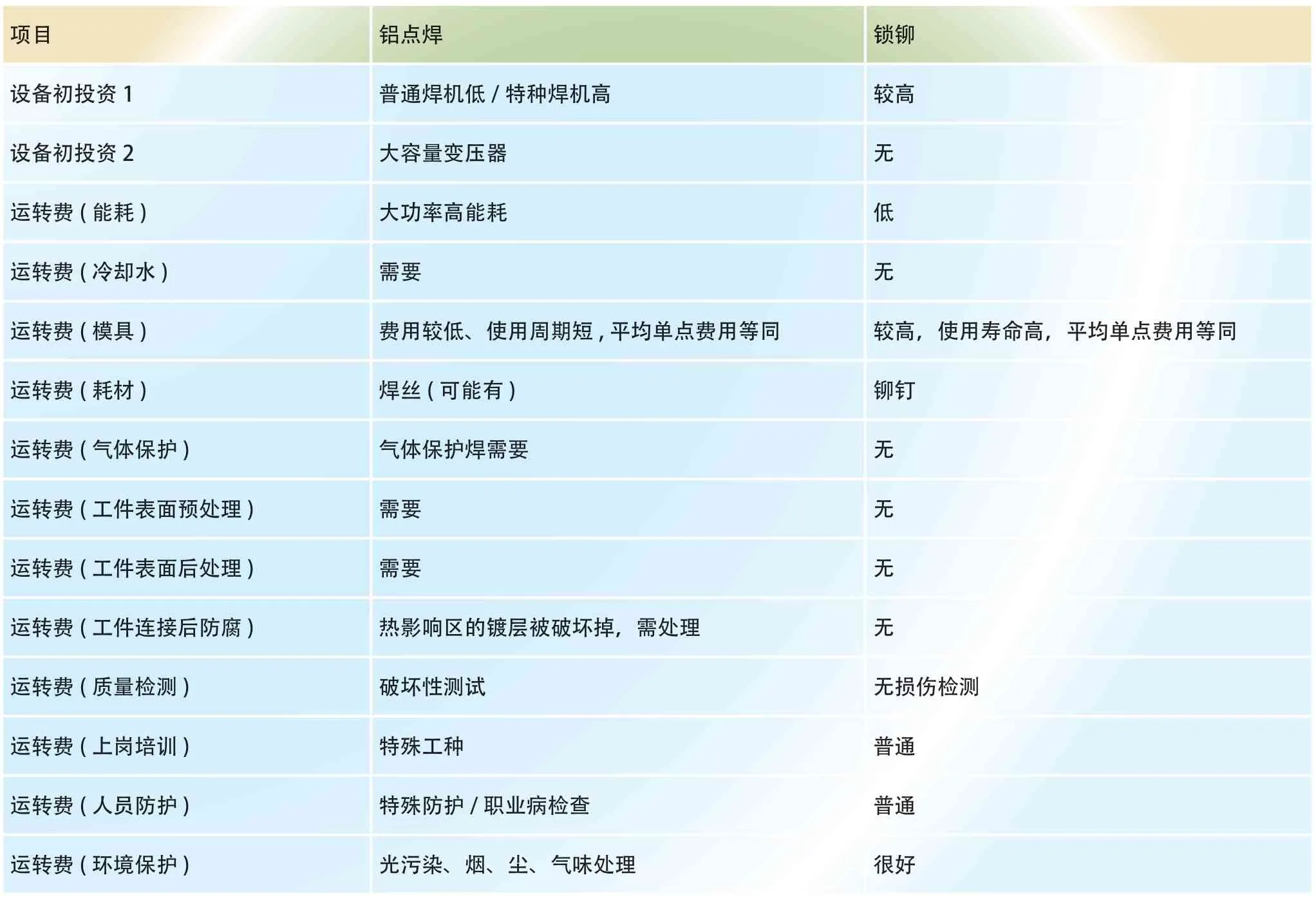

锁铆技术与点焊技术的成本分析见表2,可以看到锁铆连接技术在铝合金应用中具有明显的成本优势。

结束语

由此可见,铝合金材料是我国新能源汽车轻量化主要材料,2019年中国乘用车平均单车用铝量为129千克,对标北美单车用铝量和铝化率,中国汽车用铝市场仍有很大上升空间。由于铝合金和传统钢材在物理属性等方面存在巨大差异,传统的点焊工艺技术已经不能满足行业的发展需求,也不是最佳的连接工艺。在“双碳”和节能减排的大背景下,加之汽车轻量化与汽车续航里程正相关,锁铆连接工艺技术,将成为铝合金材料在汽车轻量化领域应用的主要推手,为铝合金材料深加工带来巨大的增值空间,为汽车轻量化铝合金部件带来巨大的市场应用空间。