ZnS:Cu 力致荧光薄膜在冲击压力作用下的光学响应规律及应用

2022-04-20张国栋赵玉龙韦学勇

张国栋,赵玉龙,孙 警,韦学勇

(西安交通大学机械制造系统工程国家重点实验室, 陕西 西安 710049)

力致发光是指物质受到机械刺激(如挤压、拉伸、剪切、冲击、摩擦等)时所呈现的一种发光现象。根据机械激发方式的不同,力致发光可分为形变力致发光和摩擦力致发光。其中,形变力致发光又可分为弹性应力发光、塑性应力发光和断裂应力发光。根据物质组分的不同,力致发光材料主要可分为无机力致荧光材料、有机/金属有机力致荧光材料和纯有机力致荧光材料[1]。无机力致荧光材料研究起步较早,因其具有发光亮度高、力致响应灵敏度高、稳定性良好以及无需外加电压或紫外光照射激活等特性而被广泛应用于应力传感、应力记录和显示等领域[2–4]。

目前,国内外对无机力致荧光材料的动态冲击特性研究较少。Bergeron 等[5]采用二级轻气炮研究了ZnS:Mn 材料在弹丸高速撞击下的发光阈值及发光特性。Chandra 等[6]利用ZnS:Mn 薄膜的力致发光效应实时监测了小球低速撞击产生的冲击压力幅值与持续过程。周文斌等[7]采用小球下落冲击法研究了SrAl2O4:(Eu2+, Dy3+)长余辉发光材料的力致发光特性。上述研究为无机力致荧光材料在动态压力测量的应用提供了重要依据,但仍缺乏力致荧光材料发光强度与冲击压力的规律性认识,尤其缺乏力致荧光材料在动态超高压力作用下的光学特性研究。

本工作以硫化锌掺杂铜(ZnS:Cu)材料作为研究对象,开展ZnS:Cu 力致荧光薄膜的制备与表征,采用一维平面撞击技术研究该薄膜在动态冲击作用下的光学响应规律,以获得ZnS:Cu 力致荧光薄膜发光强度与动态冲击压力之间的定量关系式,为ZnS:Cu 基非接触式冲击压力传感器的应用研究奠定基础。

1 力致荧光薄膜制备与表征

1.1 ZnS:Cu 粉末制备

采用的ZnS:Cu 材料通过高温固相烧结法制备而成,其原理是:在高温条件下,原材料之间相互扩散或者分解后再扩散,使掺杂离子进入基质材料晶格中成为发光中心或敏化剂离子。ZnS:Cu 粉末制备过程如下。

(1) 前驱混合物制备:根据所需比例称量原材料(ZnS、CuCl2);将含量相对较少的CuCl2放入研钵,加入适量酒精湿磨均匀;再加入称量好的ZnS 以及刚好能完全浸没原材料的酒精,湿磨至酒精大致挥发完全;置入鼓风干燥箱中进行干燥(80 ℃、20 min),以达到酒精完全挥发;取出后干磨结块的原材料,得到粉末状前驱混合物。

(2) 前驱混合物烧结:把前驱混合物放入坩埚,并将混合物压实;将坩埚放入管式炉中,在N2氛围下于1100 ℃烧结3 h。

(3) 筛选产物:取出烧结完成的样品,置于研钵中进行研磨;再使用筛子得到颗粒比较均匀细腻的ZnS:Cu 粉末。

制备的ZnS:Cu 粉末中Cu 的质量分数为0.1%。

1.2 ZnS:Cu 薄膜制备

利用上述工艺获得的ZnS:Cu 粉末制备力致荧光薄膜,具体过程如下:

(1) 将ZnS:Cu 粉末与水玻璃黏结剂按质量比1∶1 称重混合并搅拌均匀;

(2) 通过匀胶机将制成的悬浊液涂覆于实验用靶板上,旋涂参数为400 r/min、18 s;

(3) 将旋涂好的样品置于热板上,在95 ℃下热烘1 h;

(4) 对烘干后的样品进行修整,去除边缘效应导致的不均匀区域。

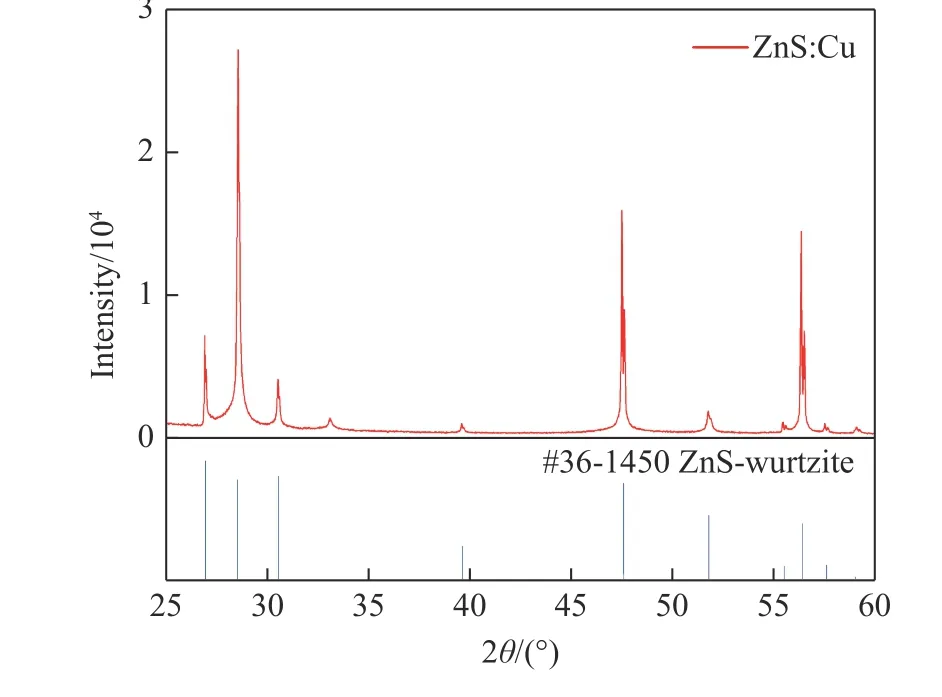

制备好的样品如图1 所示,利用台阶仪测得薄膜厚度约为50 µm。

图1 典型的ZnS:Cu 力致荧光薄膜样品Fig. 1 Typical sample of ZnS:Cu mechanoluminescent film

1.3 ZnS:Cu 材料表征

1.3.1 X 射线衍射

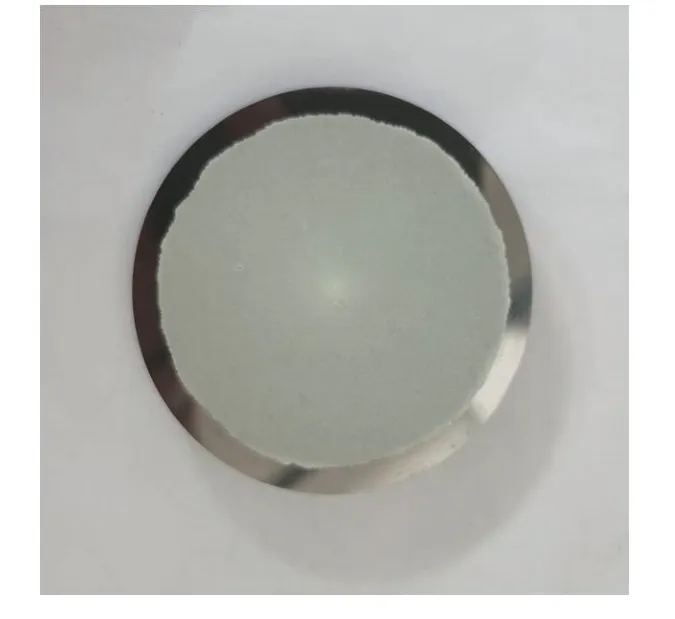

采用D8 ADVANCE A25 型X 射线衍射仪对ZnS:Cu 粉末进行测试,典型的X 射线衍射(X-ray diffraction,XRD)谱如图2 所示,衍射图谱与纤锌矿结构的硫化锌PDF 卡片主峰基本吻合。由此可知,通过本工艺制备得到的ZnS:Cu 粉末晶体具有纤锌矿结构。

图2 ZnS:Cu 粉末的XRD 谱Fig. 2 XRD patterns of ZnS:Cu powder

1.3.2 拉曼光谱

采用LabRAM HR Evol 型拉曼光谱仪对ZnS:Cu 粉末进行表征。在测试过程中,为了消除样品的荧光峰影响,选用波长为633 nm的激发光进行测试。典型的Raman 谱如图3 所示。主要的2 个特征峰分别归属于E2模式(72 cm−1)和A1/E1纵向光学模式(348 cm−1),158、177 和217 cm−1处3 个特征峰则归属于多声子过程。这与XRD 分析所得的晶格结构一致,进一步确认了本研究的ZnS:Cu 粉末晶体属于纤锌矿结构。

图3 ZnS:Cu 粉末的Raman 谱Fig. 3 Raman spectrum of ZnS:Cu powder

1.3.3 扫描电子显微镜

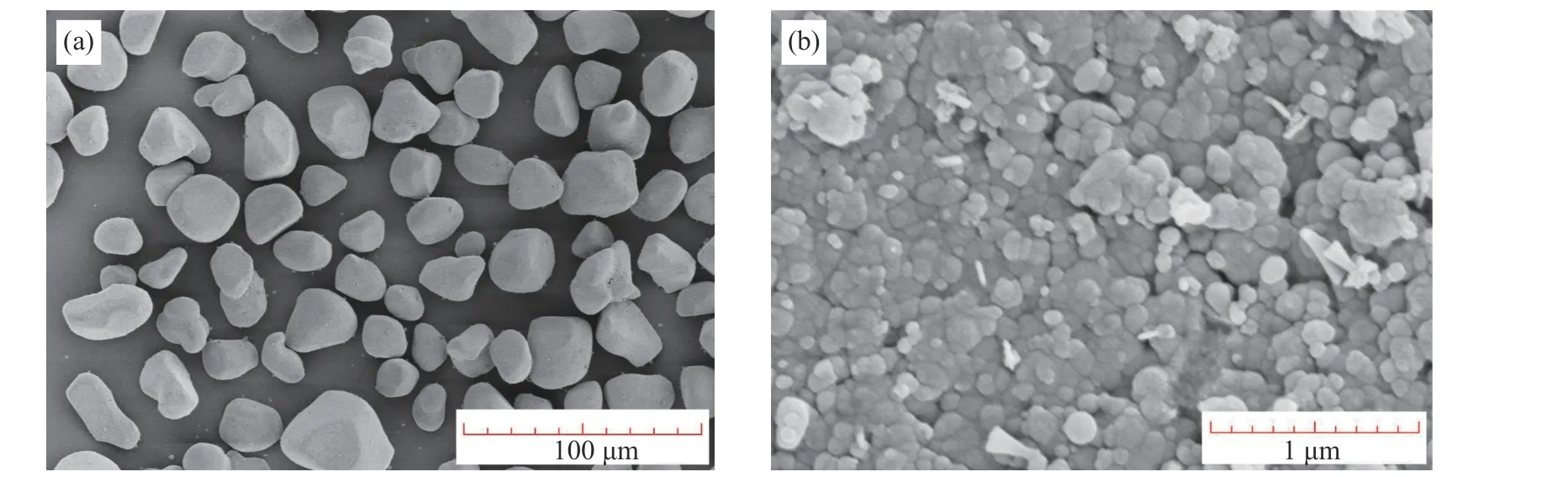

采用SU-8010 型场发射扫描电子显微镜(scanning electron microscope,SEM)对ZnS:Cu 粉末进行微观形貌观察,典型的SEM 图像如图4 所示。由图4(a)可知,ZnS:Cu 颗粒大小比较均匀,平均尺寸约为20 µm;图4(b)显示了某一颗粒的表面形貌。

图4 ZnS:Cu 粉末的450 倍率SEM 图像(a)和40 000 倍率SEM 图像(b)Fig. 4 SEM images of ZnS:Cu powder at 450 magnification (a) and 40 000 magnification (b)

1.3.4 X 射线光电子能谱

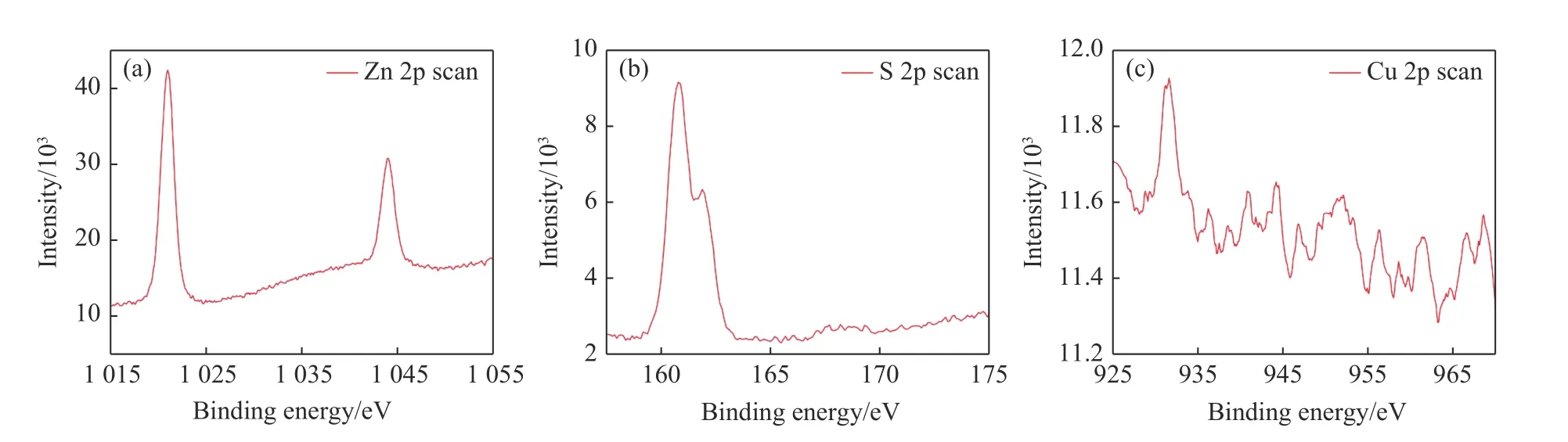

此外,还通过Thermo Fisher ESCALAB Xi+型X 射线光电子能谱仪,对粉末进行了元素组成以及化学态分析,如图5 所示。从X 射线光电子能谱(X-ray photoelectron spectroscopy,XPS)可以看出,粉末颗粒主要由Zn、S、Cu 3 种元素组成,其中Zn 为+2 价,S 为−2 价,Cu 为+2 价。

图5 ZnS:Cu 粉末中Zn 元素(a)、S 元素(b)和Cu 元素(c)的XPS 谱Fig. 5 XPS spectra of Zn (a), S (b) and Cu (c) of ZnS:Cu powder

2 力致荧光薄膜动态冲击实验

2.1 力致荧光薄膜测压机理分析

当冲击波传播至力致荧光薄膜时,薄膜内部产生应力;应力导致非中心对称结构的硫化锌晶体产生变形;晶体变形产生压电场,且掺杂离子附近的压电场较强;由于压电场或能带弯曲导致的陷阱深度减小,电子从满带进入导带;导带电子在与缺陷中心的孔洞结合或进入价带的过程中都会释放能量;掺杂离子吸收该部分能量后被激活,而被激活的掺杂离子在去激过程中产生特定光谱[8]。

根据上述力致荧光效应机理,发光强度I可表示为[9]

式中:B为比例系数,Q为压电电荷量,d为压电系数,pc为晶体所受压强,A为晶体受压面积。

在力致荧光薄膜参数一定的情况下,由式(1)和式(2)可知,发光强度I与施加压强pc之间呈线性关系。通过测量力致荧光薄膜的发光强度,即可反推出作用压强。

2.2 冲击实验原理及装置

2.2.1 实验原理

轻气炮在一维平面对称碰撞条件下可产生一定脉宽的应力方波。由对称碰撞原理可知

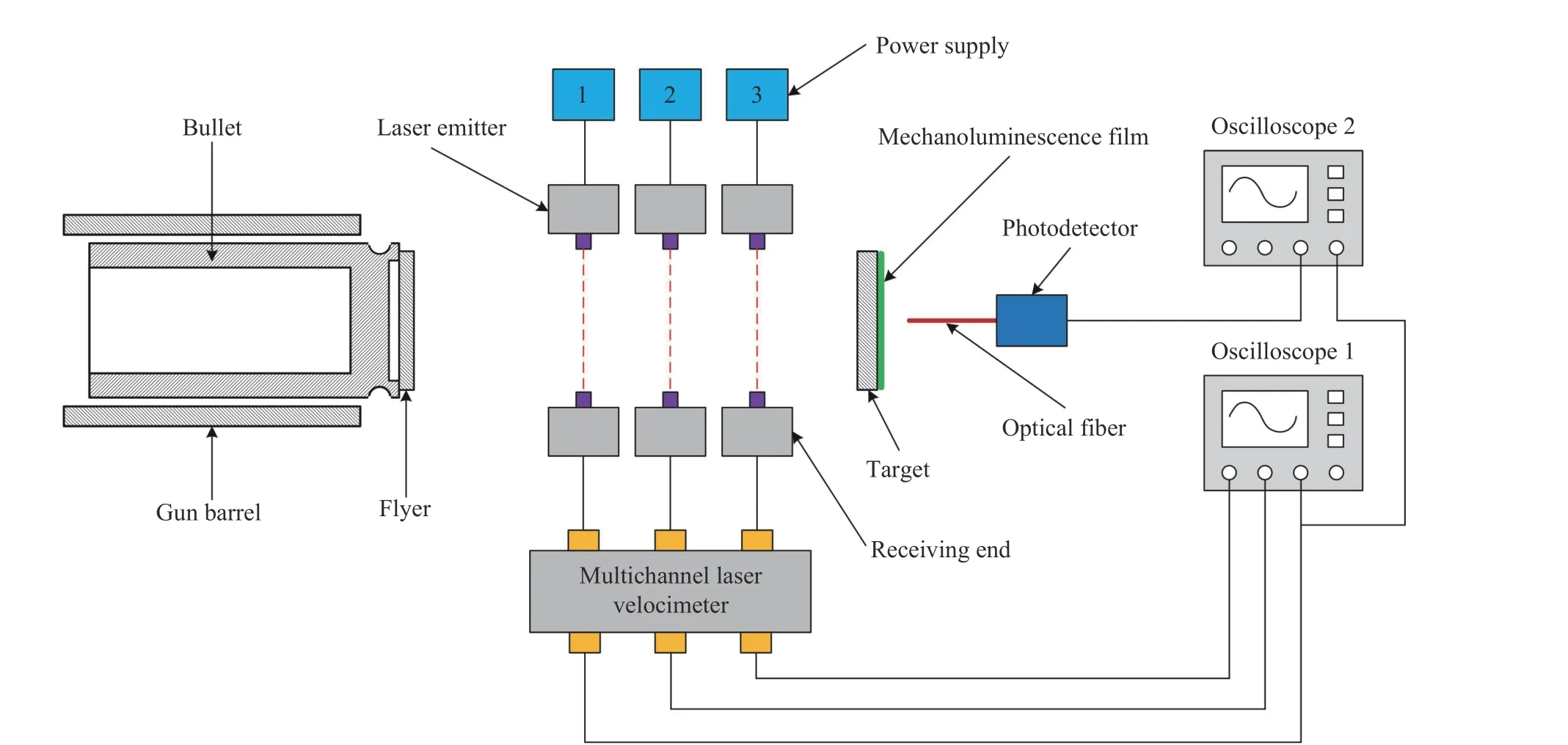

2.2.2 实验装置

实验在西北核技术研究所的 ∅57 mm 轻气炮上进行。如图6 所示,实验装置包括轻气炮、炮弹、飞片、靶板、靶架、激光测速系统、光纤、光电探测器、示波器等。飞片与靶板采用93W 合金制成,靶板背面涂覆一层约50 µm 厚的ZnS:Cu 力致荧光薄膜,靶架为有机玻璃材料;激光测速系统通过3 路激光的通断信号测量飞片速度,相对误差小于0.5%;为了提高信号幅值和测量精度,光纤采用数值孔径为0.22 的600 µm 芯径阶跃型多模光纤(包层直径660 µm,保护层直径960 µm)[12];光纤距离力致荧光薄膜2 mm;光电探测器型号为Thorlabs DET025AFC/M(可探测波长范围400~1100 nm,带宽2 GHz,上升时间150 ps),示波器型号为Tektronix DPO4034(4 通道,带宽350 MHz,每通道最大采样率为2.5 GHz)。为了避免外界光信号对力致荧光薄膜发光产生影响,在实验过程中轻气炮靶室处于黑暗环境。

图6 冲击实验装置示意图Fig. 6 Schematic diagram of impact experiment equipment

如图6 所示,实验开始前,激光发射端发出的激光被激光接收端接收;轻气炮被触发后,高压气体驱动飞片高速运动,飞片进入靶室后依次遮挡3 路激光,被遮挡的激光信号通过多通道激光测速仪依次转换为电信号,从而被示波器1 采集,示波器1 的某一通道触发示波器2 开始采集信号;飞片撞击靶板后,力致荧光薄膜发出的光信号通过光纤进入光电探测器,光电探测器输出的电信号被示波器2 采集并显示。

为了避免边侧稀疏波的影响,靶板尺寸必须满足一定的宽厚比才能保证荧光探测区域处于冲击波的平面阵面范围内[11]。因此,为了保险起见,靶板的宽厚比应大于2,而荧光探测区域必须布置在卸载角度之外[13]。根据上述理论预估,设计的飞片和靶板尺寸为:飞片厚度3 mm,直径54 mm;靶板厚度4 mm,直径54 mm。

2.3 力致荧光薄膜的光学响应规律

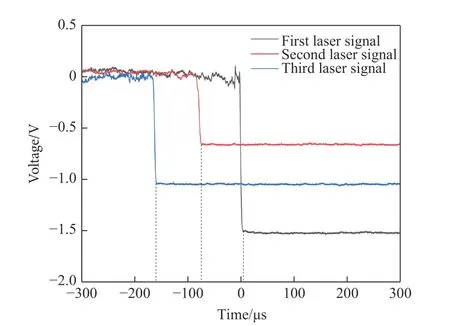

激光测速系统的典型输出波形如图7 所示。已知第1 路激光接收端中心到第2 路激光接收端中心的距离为20.09 mm,第2 路激光接收端中心到第3 路激光接收端中心的距离为20.01 mm。结合图7 中的时间数据,可得到3 个时间-距离数据点。利用最小二乘法进行直线拟合,得到飞片速度,并将其代入式(6),即可计算出靶板中的冲击压力。

图7 激光测速系统的典型输出信号Fig. 7 Typical output waveform of laser velocimetry system

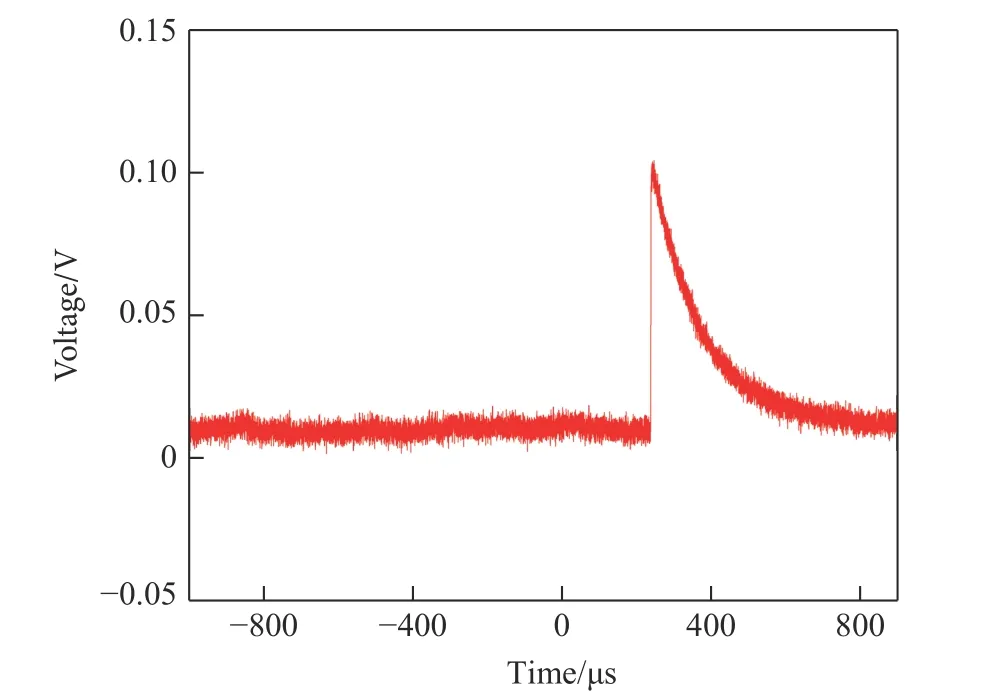

靶板受到飞片高速碰撞后,其背面涂覆的ZnS:Cu 力致荧光薄膜产生的光信号被光电探测器接收并转换为电信号,显示于示波器2。典型的波形信号如图8 所示。从图8 可以看出:信号的上升时间约为3.5 µs,这主要与力致荧光薄膜厚度、铜的掺杂浓度以及冲击波在薄膜中的传播速度有关;信号的指数衰减时间约为648 µs,它主要与铜的掺杂浓度以及硫化锌本身的晶体结构有关。此外,电压响应峰值受冲击压力、薄膜厚度、铜的掺杂浓度、光纤端面与薄膜的间距、光纤芯径、光电探测器的最大输出电压等因素影响。需要说明的是,由于本研究中力致荧光薄膜厚度在微米量级,因此计算冲击压力时忽略了薄膜的波阻抗。

图8 力致荧光薄膜的典型时域响应信号Fig. 8 Typical temporal response signal of mechanoluminescent film

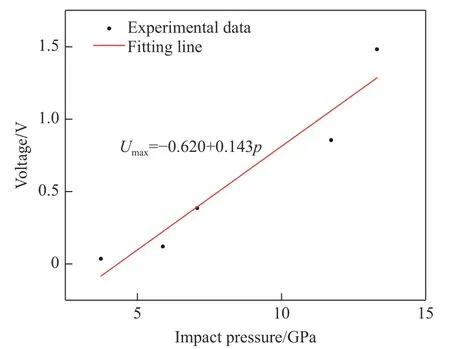

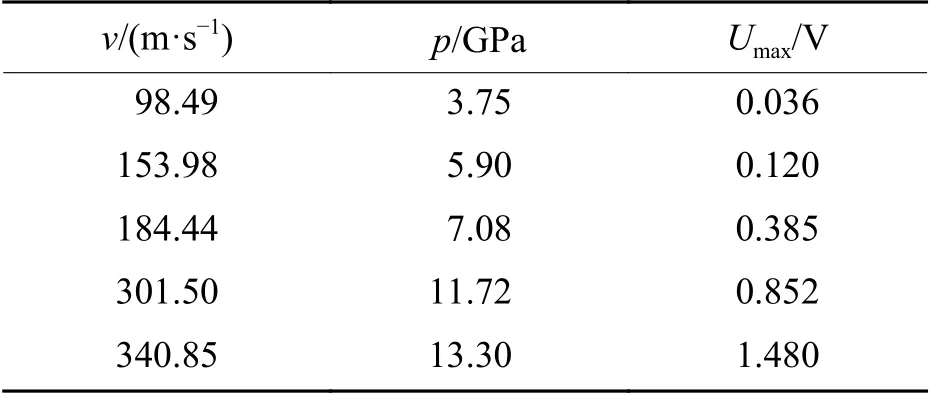

采用上述数据处理方法,得到飞片速度以及相应的冲击压力计算值和输出电压值,结果列于表1。对于Thorlabs DET025AFC/M 型光电探测器,入射光强与输出电压呈线性关系,因此采用电压峰值代替入射光强作为纵坐标。采用最小二乘法进行拟合,得到冲击压力-电压曲线,如图9 所示。由图9 可知,ZnS:Cu 力致荧光薄膜的动态响应曲线为Umax=−0.620+0.143p,其中:冲击压力p的单位为GPa,电压峰值Umax的单位为V。通过变换,得到ZnS:Cu力致荧光薄膜的动态标定曲线,为p=(Umax+0.620)/0.143。

图9 冲击压力与输出电压的关系曲线Fig. 9 Correlation of impact pressure and output voltage

表1 飞片速度以及对应的冲击压力与信号电压Table 1 Flyer velocity corresponding impact pressure and voltage of the signal

受Thorlabs DET025AFC/M 型光电探测器最大输出电压(2V)的限制,根据上述标定曲线,可以得到本研究搭建的荧光探测系统(包括ZnS:Cu 力致荧光薄膜、光纤、光电探测器、示波器等)的测量上限为18 GPa。在后续的爆轰或冲击实验中,通过相同荧光探测系统获取电压信号,再将电压峰值代入动态标定曲线,即可计算出相应的冲击压力。

上述线性拟合的均方误差约为3.5%,这是由动态冲击实验过程中各环节的误差累积所致。误差主要来源于3 个方面:(1) 靶板材料D-u关系的参数误差;(2) 示波器记录误差,包括灵敏度误差和电压判读误差;(3) 激光测速误差。

3 力致荧光薄膜在爆炸/冲击领域中的应用

3.1 多点冲击压力测试方法

如图10 所示,基于力致荧光薄膜的多点冲击压力测试装置主要由起爆系统、荧光探测系统、对准工装、爆炸容器等组成。起爆系统用于起爆炸药装药。荧光探测系统包括光纤、光电探测器、示波器等,其中:光纤采用数值孔径为0.22 的600 µm 芯径阶跃型多模高纯度熔石英光纤;光电探测器型号为Thorlabs DET025AFC/M;示波器型号为Tektronix DPO4034,采用某一光纤信号作为示波器的触发信号。对准工装包括约束壳体、金属板以及光纤固定板,其中:金属板背面涂覆或溅射一层力致荧光薄膜,区域面积及厚度可控,适用于微小尺度以及大尺度测量场合。光纤固定板采用透明有机玻璃制成,有利于光纤与力致荧光薄膜的安装与对准。此外,设计金属板厚度时,需要考虑两方面因素:(1) 为了减小化学峰对均匀冲击波假设的影响,金属板厚度应大于2 mm[11];(2) 为了减小靶板对冲击波的衰减,金属板厚度应尽可能小。

图10 基于力致荧光薄膜的多点冲击压力测试装置示意图Fig. 10 Schematic diagram of multi-point impact pressure test device based on mechanoluminescent film

3.2 冲击波到达时间测试方法

如图11 所示,基于力致荧光薄膜的冲击波到达时间测试装置主要由起爆系统、荧光探测系统、对准工装、爆炸容器等组成。起爆系统用于起爆炸药装药。荧光探测系统包括光纤、光电探测器和示波器等,采用某一光纤信号作为示波器的触发信号。对准工装包括约束壳体、具有台阶面的金属板以及光纤固定板,其中:台阶面的被测区域均涂覆或溅射一层力致荧光薄膜,薄膜厚度根据所需电压信号幅值和响应时间调整,光纤端面距离力致荧光薄膜表面均为2 mm。

图11 基于力致荧光薄膜的冲击波到达时间测试装置示意图Fig. 11 Schematic diagram of shock wave arrival time test device based on mechanoluminescent film

目前,测量冲击波到达时间的探测器主要有压电式探针、压阻式探针以及光纤探针。其中压电式和压阻式探针具有易受电磁干扰、成本高、体积大以及受高压冲击易损伤等缺点。光纤探针具有耐高温高压、耐冲击、不易受电磁干扰、传输损耗小、频带宽、体积小、质量轻等优点。光纤探针主要有两类,分别为自发光光纤探针和气体发光光纤探针。受发光机理的限制,自发光光纤探针一般用在压力高于70 GPa 的情况,而气体发光光纤探针则应用在冲击压力为10~30 GPa 的情况[14–15]。本研究提出的冲击波到达时间测量方法除了具有光纤探针的优点外,还能够填补1~10 GPa 范围的应用空白,还可依据入射光强计算出冲击波到达表面时产生的压力。

4 结 论

(1) 通过高温固相烧结法制备了ZnS:Cu 粉末,并通过XRD、拉曼光谱、SEM 和XPS 对粉末进行了表征。结果表明,粉末主要由Zn、S、Cu 3 种元素组成,且ZnS:Cu 晶体具有纤锌矿结构,平均颗粒大小约为20 µm。采用旋涂法在靶板上形成了约50 µm 厚的ZnS:Cu 力致荧光薄膜。

(2) 通过轻气炮一维平面撞击技术,获得了ZnS:Cu 力致荧光薄膜的光学响应规律,同时得到了薄膜的动态标定曲线,为后续力致荧光薄膜在爆炸/冲击领域中的应用奠定了基础。

(3) 提出了两种基于力致荧光薄膜的测试方法:多点冲击压力测试方法和冲击波到达时间测试方法。其中,多点冲击压力测试方法可用于微小尺度以及大尺度炸药装药爆轰压力分布式测量;冲击波到达时间测试方法可用于冲击波速度和冲击波波阵面形状等参数的测量。