爆炸载荷下舱内泡沫铝夹芯结构的动响应特性

2022-04-20侯海量

谢 悦,侯海量,李 典

(海军工程大学舰船与海洋学院, 湖北 武汉 430033)

半穿甲反舰导弹依靠初始动能穿透薄壁船体外层结构,侵入船体内部爆炸,形成爆炸冲击波、高速破片群及准静态压力等破坏载荷,毁伤舰船内部结构与设备,是水面舰艇生命力的重要威胁。

加筋板架是船体结构的基本单元,其在爆炸载荷下的变形破坏模式受到学者们的广泛关注。Langdon 等[1]和Yuen 等[2]分别开展了在均布爆炸载荷和局部爆炸载荷下不同形式的加筋板动响应实验,结果表明:均布载荷下,加筋固支方板的变形破坏模式主要为整体变形和边缘撕裂,加筋形式对整体变形有一定的影响,但不能抑制边缘撕裂;局部载荷下,变形集中于中间区域,面板易沿着加强筋颈缩撕裂,并形成对称鼓包。侯海量等[3]对爆炸载荷下具有单根加强筋的固支方板的失效模式进行了数值模拟,结果表明:加强筋强度较小时,加筋板变形与方板相似;加强筋强度足够大时,面板以加强筋为隔断发生变形;加强筋强度处于两者之间时,变形模式也处于两者之间。陈鹏宇[4]通过对舱内爆炸载荷下多根单向加筋板的动响应研究,将其变形模式分为两种,第1 种为加筋板面板与加强筋发生较一致的整体大变形,第2 种为加筋板面板与加强筋均发生塑性变形,并给出了两种变形模式转换的临界条件。焦立启等[5]进行了加强筋面板强度和加强筋强度对变形模式影响规律的研究,提出了加筋板的无量纲相对刚度,发现当加筋板发生整体剪切或大变形时,其最大无量纲挠度分别与无量纲冲击载荷和加强筋相对刚度之间呈明显的线性关系,并得到了形成不同变形模式的相对刚度和无量纲冲击载荷条件范围。

在小幅增加重量的情况下,传统舰船结构难以抵御高强度冲击波毁伤破坏,为此,人们将比强度高、比吸能高的泡沫铝等夹芯结构引入舰船防护设计中,以期进一步提高爆炸载荷作用下舰船结构的吸能效率和抗冲击强度[6]。不仅如此,可以根据冲击载荷的不同特点,进行夹芯结构的芯层设计,以达到更好的抗爆防护效果,得到了国内外学者的广泛关注。近年来,许多研究者对冲击动载荷和准静态载荷作用下泡沫铝夹芯板结构的动响应进行了大量研究。在爆炸条件下,泡沫铝夹芯结构的动响应过程较复杂。邓旭辉等[7]通过数值模拟发现,冲击波首先作用到迎爆面板的中心区域,迎爆面板向下变形并压缩泡沫铝芯层发生塑性变形,随着冲击波的传播,变形区域由中心向外向下逐渐扩大,至此TNT 与结构的相互作用已结束,惯性使得夹芯板结构整体下移,整个泡沫铝芯层开始压溃变形至密实化。在这样的响应过程下,前后面板不仅发生局部变形,还叠加周围区域的整体穹顶状变形,芯体的压缩程度则从爆心投影点向外逐渐减弱[8],且随着芯体密度的减小,由于整体刚度也减小,整体变形程度将增大,而对于密度小、强度低的泡沫铝,压缩更充分,吸能量也随之变大[9]。随着研究的深入,研究者们发现,相对于相同质量的均质泡沫铝夹芯结构,经过优化设计的多层密度分布泡沫铝夹芯结构可以抵抗更大的冲击载荷[10–11]。李春鹏等[12]通过开展空爆载荷下梯度泡沫铝夹芯结构的动响应研究,发现当夹层结构在迎爆面一侧的芯层密度小时,其吸能特性会相应提升。

导弹战斗部舱内爆炸时,受舱室准密闭环境的影响,舱内爆炸载荷远比敞开环境爆炸载荷复杂,一般可将其分为两个阶段:初始冲击阶段,初始冲击波具有峰值大、持续时间短等特征,属强冲击载荷;准静态气压阶段,爆轰产物在准密闭环境下膨胀扩散,逐渐脉动平稳后形成准静态气压,具有峰值小、持续时间长等特征[13–15]。虽然对泡沫铝夹芯结构在冲击载荷作用下的动响应开展了一些研究,但目前的研究主要集中于夹芯结构在单一冲击载荷下的动响应,而针对舱内爆炸这种同时包含强冲击载荷和准静态气压的复杂载荷的研究还较少。

为探索舱内爆炸防护的新思路、新方法,本研究拟开展3 种不同爆距下泡沫铝夹芯结构舱内爆炸实验,采用有限元方法(FEM)对不同封闭程度环境下的爆炸进行数值分析,探究不同爆距下舱内爆炸载荷的作用过程和时空分布特性以及舱内爆炸泡沫铝夹芯结构的变形过程和变形模式。

1 实验及数值模拟分析方法

1.1 实验设计

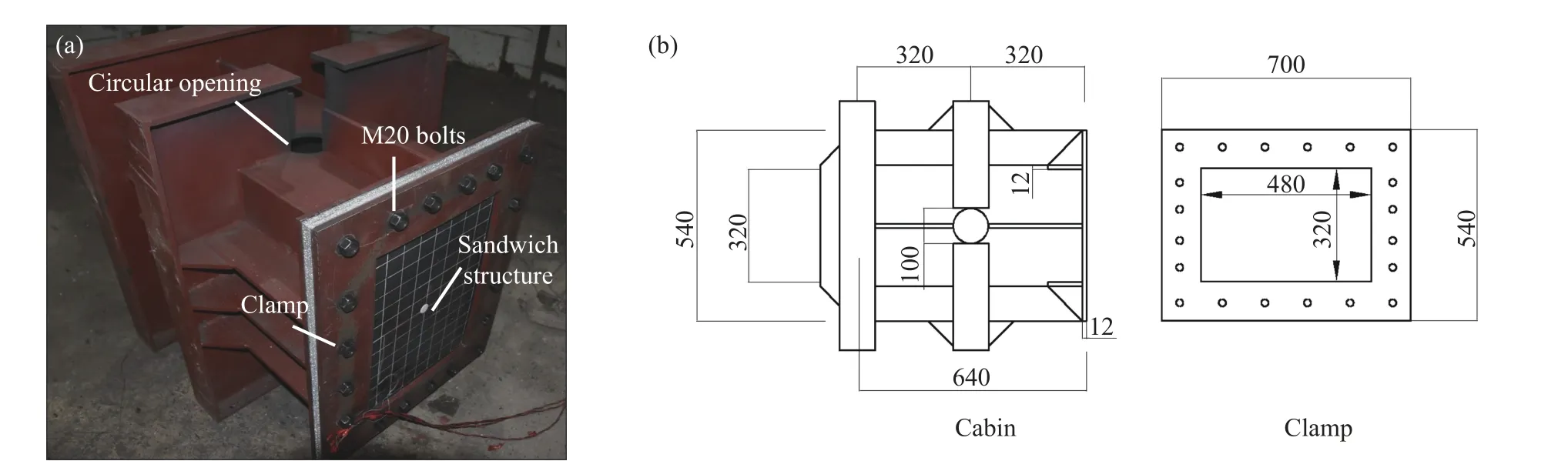

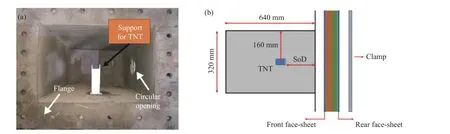

为开展舱内泡沫铝夹芯结构爆炸动响应特性实验,设计并加工制作了一个近似刚性壁面的舱室模型和配套夹具。整个舱室均由低碳钢制成,舱室的内部空间尺寸为640 mm×480 mm×320 mm,加强筋及舱室壁厚均为12 mm。为方便装药并模拟半穿甲导弹的动能穿甲破口,在舱室侧壁设置了直径为100 mm的圆形开口。舱室一端敞开并设置法兰,用于安装泡沫铝夹芯结构,法兰外轮廓尺寸为700 mm×540 mm,内空尺寸为480 mm×320 mm。“回”字形夹具厚12 mm,其尺寸与安装法兰一致,通过20 枚M20 的8.8 级高强度螺栓将夹具和夹芯结构固定在舱室模型上,实验装置如图1 所示。

图1 实验装置及示意图(单位:mm)Fig. 1 Experimental setup and schematic diagram (unit: mm)

考虑舱内爆炸载荷通常存在冲击波和准静态气压两个阶段。前者的压力峰值大但持续时间短,一般通过耗散吸能进行防护;后者的压力峰值小但作用时间长,一般通过提高整体刚度进行防护。

根据舱内爆炸载荷的特点,设计了芯层由厚度均为10 mm 的2 层不同密度泡沫铝构成的夹芯板结构,如图2 所示,其迎、背爆面板均为厚1.5 mm 的低碳钢,中间有效变形区域大小为480 mm×320 mm。其中,迎、背爆面泡沫铝的芯层密度分别为0.75 和0.54 g/cm3,前者用于提高夹芯板整体强度,使其发生整体协调变形,并抵御舱内准静态气压载荷,后者主要用于变形吸能、耗散冲击波载荷。

图2 泡沫铝夹芯结构尺寸示意图(单位:mm)Fig. 2 Size of aluminum foam sandwich structure (unit:mm)

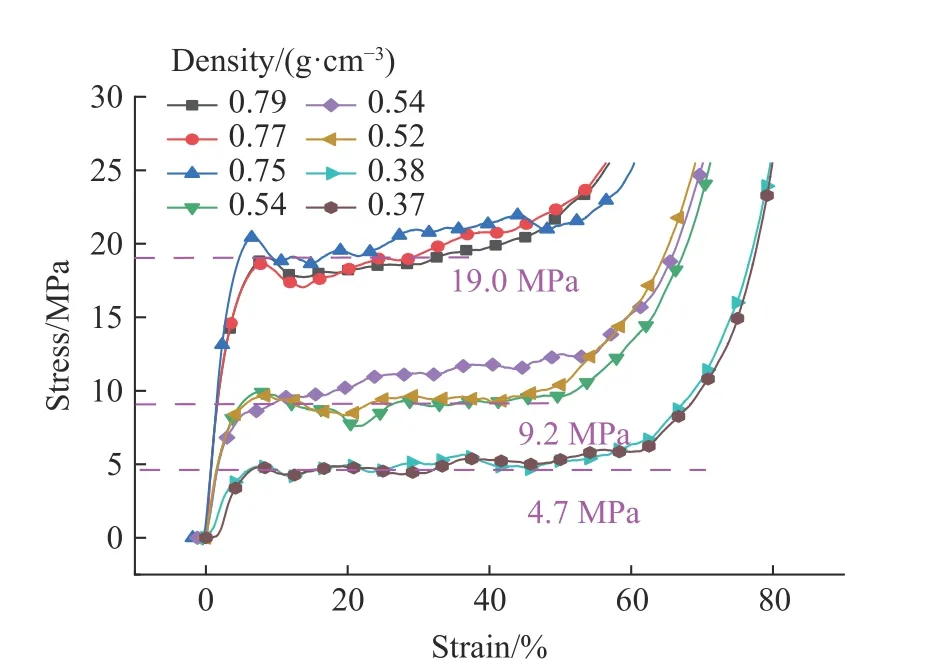

芯层泡沫铝材料共有0.37、0.54 和0.77 g/cm33 种标称密度,对其进行准静态压缩力学性能测试。圆柱体试件半径为20 mm,高为40 mm。0.54 和0.77 g/cm3两种密度试件各3 个,0.37 g/cm3密度试件各2 个,共8 个试件,得到应力-应变曲线,如图3 所示。试件的密度、弹性模量、平台应力的平均值见表1。

图3 泡沫铝准静态压缩应力-应变曲线Fig. 3 Stress-strain curves of aluminum foams under quasi-static compression experiments

表1 泡沫铝的主要力学性能参数Table 1 Main mechanical properties of aluminum foam

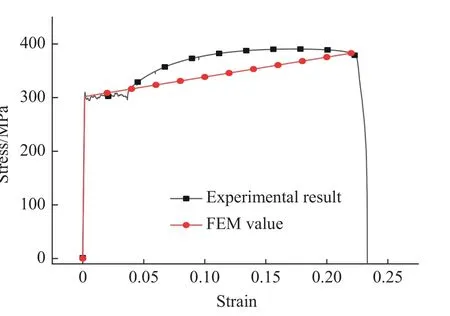

为得到钢板的力学性能,对如图4所示的钢板进行了拉伸实验,得到其应力-应变曲线,如图5所示。实验得到的钢板弹性模量、屈服强度和极限拉伸强度见表2。

表2 钢板的主要力学性能参数Table 2 Main mechanical parameters of steel

图4 面板拉伸试件尺寸(单位:mm)Fig. 4 Dimension of tensile specimen of panel steel (unit: mm)

图5 面板拉伸应力-应变曲线Fig. 5 Stress-strain curves of steels under tensile experiments

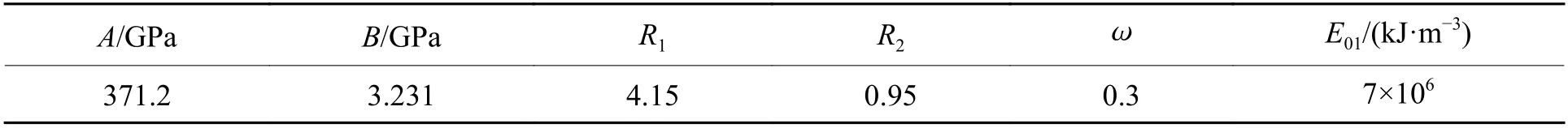

装药为110 g 的柱状TNT,半径为20 mm,高度为56 mm,密度约为1.56 g/cm3,通过电雷管引爆。筒状炸药支座采用牛皮纸制成,炸药安装在支座凹槽内,确保TNT 按轴向垂直于泡沫夹芯结构放置,且位于舱室内部空间高度和宽度方向的中心位置。取柱状TNT 装药端部到泡沫夹芯结构迎爆面板的距离(stand-off distance,SoD)为爆距,如图6 所示。

图6 装药布置及爆距示意图Fig. 6 Schematic diagram of explosive support and detonation distance

1.2 数值分析模型及有效性验证

1.2.1 数值分析模型

舱内爆炸载荷下泡沫铝夹芯结构的动力响应有限元数值分析通过MSC.Patran 建模,LS-DYNA 进行计算。由于舱室结构、泡沫铝夹芯结构和爆炸载荷均具有对称性,为了节省计算资源,建立了1/2 对称模型;由于舱室模型仅起到提供舱内爆炸环境的作用,舱室结构变形对计算结果的影响较小,因此为节省计算资源,以舱室内表面为基准建立刚性结构模型。

夹芯结构迎、背爆面板通过Belytschko-Tsay 壳单元描述,泡沫铝芯层通过八节点实体单元描述,空气和TNT 通过多物质Euler 单元描述。为考察夹芯结构的变形特点,设定结构中心120 mm×60 mm区域内的网格尺寸为3 mm,中心区域以外网格尺寸约为4 mm,芯层在厚度方向上均匀划分为10 个单元。

计算中法兰、夹芯结构和压板的螺栓孔外围结点采用固支约束,x-z对称面设置对称边界条件。空气域外侧设置为无反射边界条件。为实现舱内爆炸载荷与夹芯结构的相互作用,采用任意拉格朗日欧拉(ALE)算法,并通过定义*CONSTRANED_LAGRANGE_IN_SOLID 模拟流固耦合作用。欧拉域尺寸为775 mm×800 mm×320 mm。

法兰、迎/背爆面板和压板间设置自动面面接触*CONTACT_AUTOMATIC_SURFACE_TO_SURFACE,迎爆面板与迎爆面泡沫铝芯层1、迎爆面泡沫铝芯层1 与背爆面泡沫铝芯层2、背爆面泡沫铝芯层2 和背爆面板间定义侵蚀面面接触*CONTACT_ERODING_SURFACE_TO_SURFACE。在泡沫铝材料芯层内部设置自接触,以避免其在爆炸载荷下发生畸变导致的负体积错误。

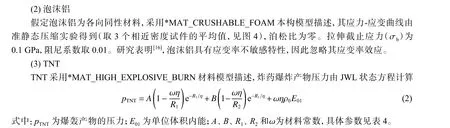

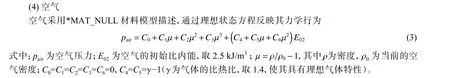

计算中采用了低碳钢、泡沫铝、空气和TNT 4 种材料,其本构模型、状态方程及性能参数如下。

(1)低碳钢

泡沫铝夹芯结构面板为低碳钢,采用PLASTIC_KINEMATIC 弹塑性本构模型,应变率效应通过Cowper-Symonds 模型描述,动态屈服应力

表3 PLASTIC_KINEMATIC 本构模型参数Table 3 Constitutive model parameters of PLASTIC_KINEMATIC

表4 TNT 炸药的状态方程参数Table 4 Equation of state parameters of TNT

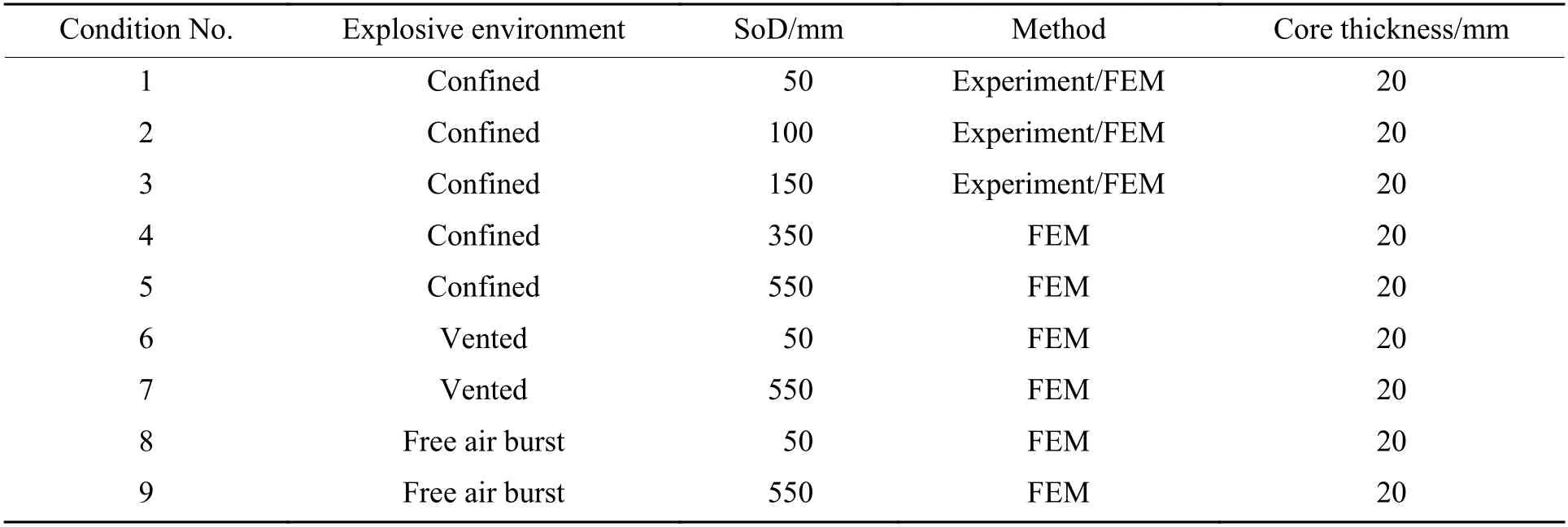

1.2.2 研究工况

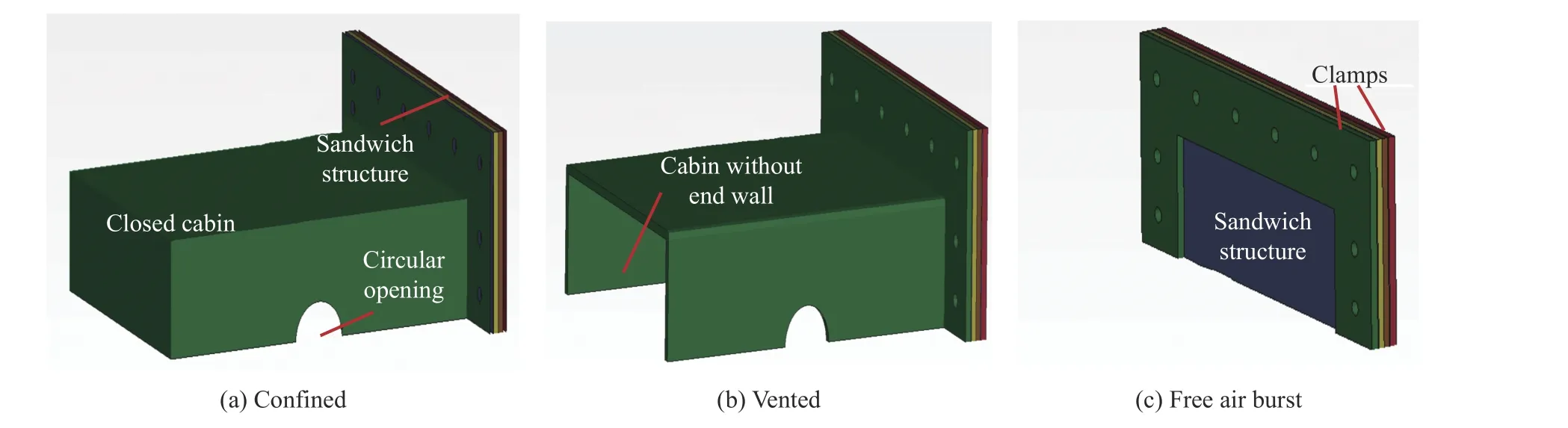

为分析泡沫铝夹芯结构在舱内爆炸冲击波、准静态气压及两者先后作用下的动响应特性,采用模型实验结合有限元数值模拟,开展了封闭舱室、半封闭舱室和敞开3 种爆炸环境下的泡沫铝夹芯结构动响应与变形模式研究,具体工况见表5。如图7 所示,封闭爆炸环境对应舱内爆炸;半封闭爆炸环境是指去掉舱室开口对面的舱壁,从而能够即时释放气压形成无准静态气压状态;敞开环境即无舱室自由场爆炸,仅由两个“回”形夹具固定夹芯结构的四周。

图7 爆炸环境示意图Fig. 7 Diagram of explosion environment

表5 研究工况Table 5 Working conditions

通过工况1~工况5 研究内爆炸环境下不同爆距对冲击波和准静态气压载荷特性的影响以及在冲击波后准静态气压的作用下夹芯结构的变形特点;通过工况6 和工况7 研究在冲击波及各壁面二次反射波的作用下夹芯结构的变形特点;通过工况8 和工况9 研究仅在冲击波作用下夹芯结构的变形特点。

1.2.3 有效性验证

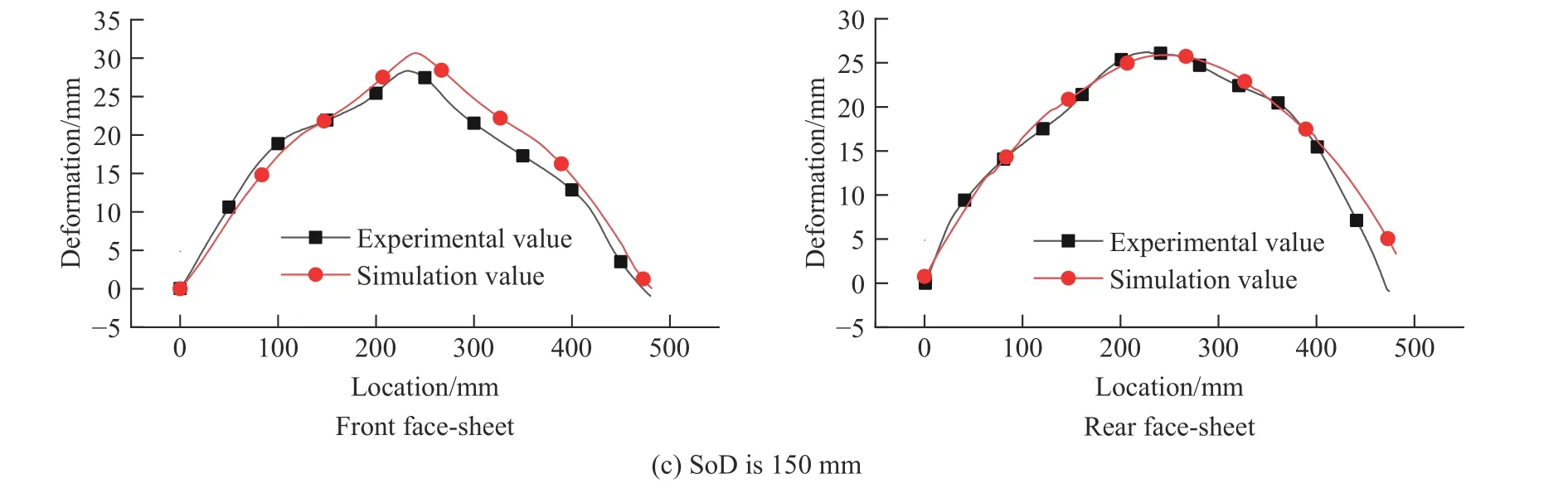

为验证数值模型的可靠性,对数值分析与实验得到的背爆面板最大挠度与1/2 宽度上横截面轮廓变形曲线进行对比验证。

图8 给出了数值模拟得出的夹芯结构迎、背爆面板的变形曲线与实验数据对比,可以看出,数值模拟得出的横截面变形曲线与实验得到的轮廓吻合良好。表6 给出了实验和数值模拟得到的背爆面板最大挠度对比,误差在25%以内,计算结果吻合良好。

表6 实验与数值模拟的背爆面板最大挠度对比Table 6 Experimental and numerical comparison of the maximum deflection of the rear plate

图8 夹芯结构迎、背爆面板变形的数值模拟和实验结果Fig. 8 Numerical simulation and experiment results of deformation of front and rear plates in sandwich structure

2 结果与分析

2.1 载荷作用过程与变形过程分析

2.1.1 载荷作用过程

舱内爆炸下,由于舱室结构的影响,载荷作用过程异常复杂,结构通常会受到冲击波的多次作用以及爆轰产物脉动平稳后的准静态气压作用,近距爆炸和中远距爆炸中两者呈现的作用效果不尽相同,通过SoD 分别为50 和350 mm 两种典型情况下、不同时刻舱内冲击动压的等压面在舱室半高位置处剖面的俯视图分析载荷过程特性。

SoD 为350 mm 时,炸药基本居于舱室中心。可将载荷作用过程分为3 个阶段,如图9 所示。第1 阶段为初始冲击波作用阶段, TNT 起爆后形成高能气团并向四周膨胀扩展,受装药形状的影响,波阵面呈现轴向比径向传播快的近十字形状,波阵面迅速扩展并作用到壁面,形成峰值大而作用时间短的三角形载荷;第2 阶段为各壁面二次反射波阶段,冲击波沿着壁面向两边传播(传播方向如图9 中红色箭头所示),在角隅处汇聚形成汇聚波,引起角隅区的新高压(如图9 中红色虚线框所示),随后波面向壁面中心传播并在壁面中心相遇形成汇聚波,壁面汇聚波又向舱室中心传播,如此多次反复反射;第3 阶段为准静态气压作用阶段,经过数次汇聚与传播,舱室整体气压较为均匀平稳,波面和整体压力大小相近,在舱室短边方向形成类似于平面波的波面,沿着长边方向从中心向两端推进,到达端面后又向中心推进,如此反复。

图9 350 mm 爆距下舱室内冲击动压的变化Fig. 9 Variation of impact pressure in cabin under 350 mm detonation distance

SoD 为50 mm 时,将靠近炸药的端壁面称为近端壁,远离炸药的端壁面为远端壁,其载荷过程也可分为3 阶段,如图10 所示。第1 阶段为初始冲击波作用阶段。TNT 在靠近舱室一端起爆后,形成轴向比径向传播快的近十字形波面(图10(a)),由于爆距较近,冲击波仅发生部分膨胀便作用到距离最近的近爆端面上,因此作用区域较小,集中在近爆端的中心区域(图10(b))。 第2 阶段为各壁面二次反射波阶段。波阵面继续膨胀并传播,先后作用到各个壁面上,随后沿着壁面向两边传播,在近爆端的角隅处形成三角形汇聚波高压区。同时,由于舱室较狭长,沿着长度方向传播的初始冲击波呈梯形波阵面仍在向远端壁推进(图10(c)),由于得到了充分的膨胀,冲击波作用到远端壁时的作用区域明显大于近端壁(图10(d))。三角形汇聚波高压区膨胀传播并作用到远端壁,与作用在远端壁的初始冲击波汇聚,在初始冲击波作用范围的边缘形成了新的汇聚波高压区(图10(d)、图10(e))。来自各个方向的波面先后作用到远端壁上,汇聚成近似于平面波的波面(图10(f))。第3 阶段为准静态气压作用阶段。平面波从远端壁沿着长度方向向近端壁推进传播,到达近端壁后又向远端壁推进传播,如此反复循环,舱室压力趋于均匀稳定,即准静态气压,如图10(f)、图10(g)和图10(h)所示。

图10 50 mm 爆距下舱室内冲击动压的变化过程Fig. 10 Variation of impact pressure in cabin under 50 mm detonation distance

从以上载荷过程分析可知,舱内爆炸下冲击波的传播具有一定规律。冲击波趋向于向空阔的空间传播扩展,在壁面和角隅处冲击波相遇时会压缩形成汇聚波引起新的高压区,形成各壁面二次反射波,其压力大小随着时间和传播距离的增强而衰减,最终舱内气压趋于稳定,形成准静态气压状态。

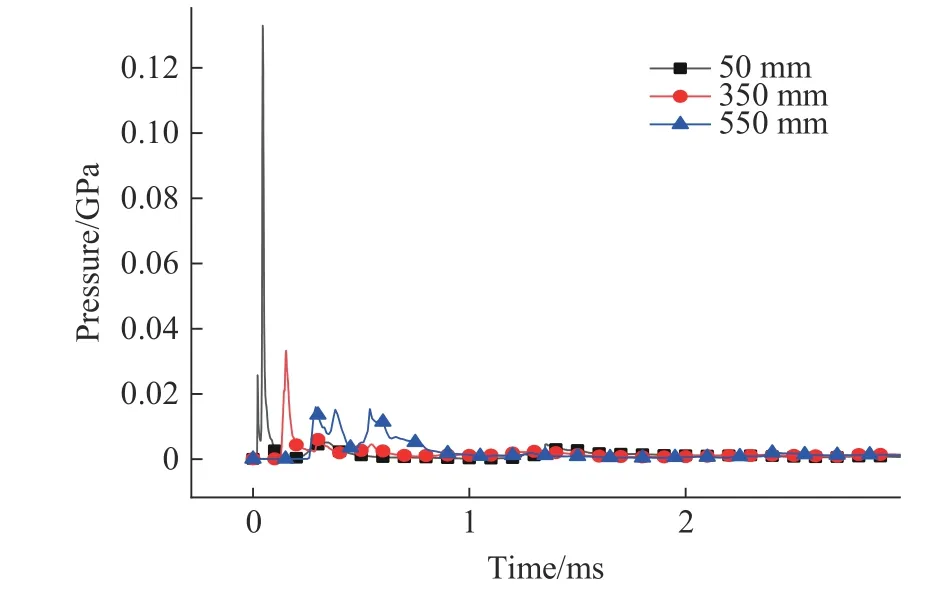

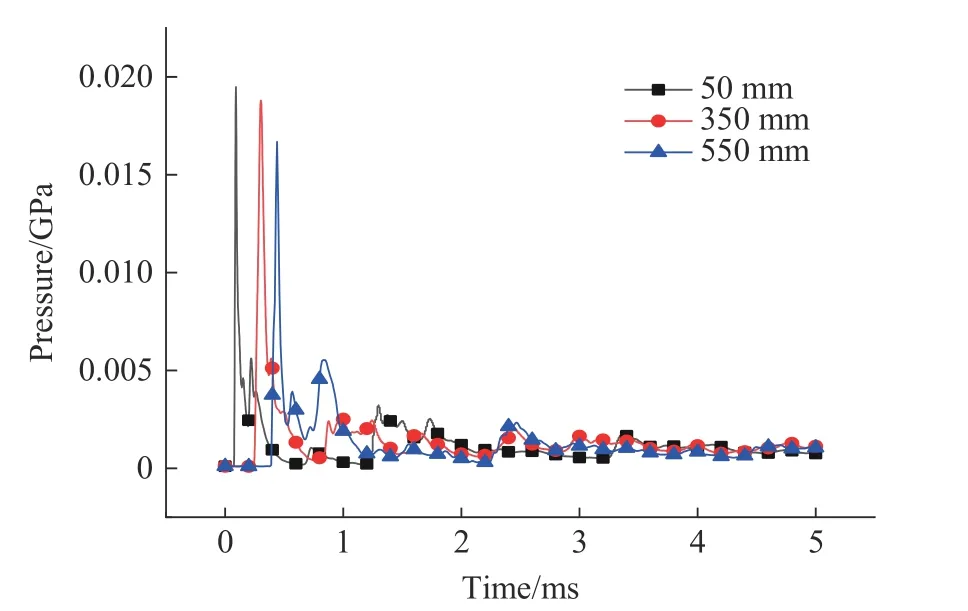

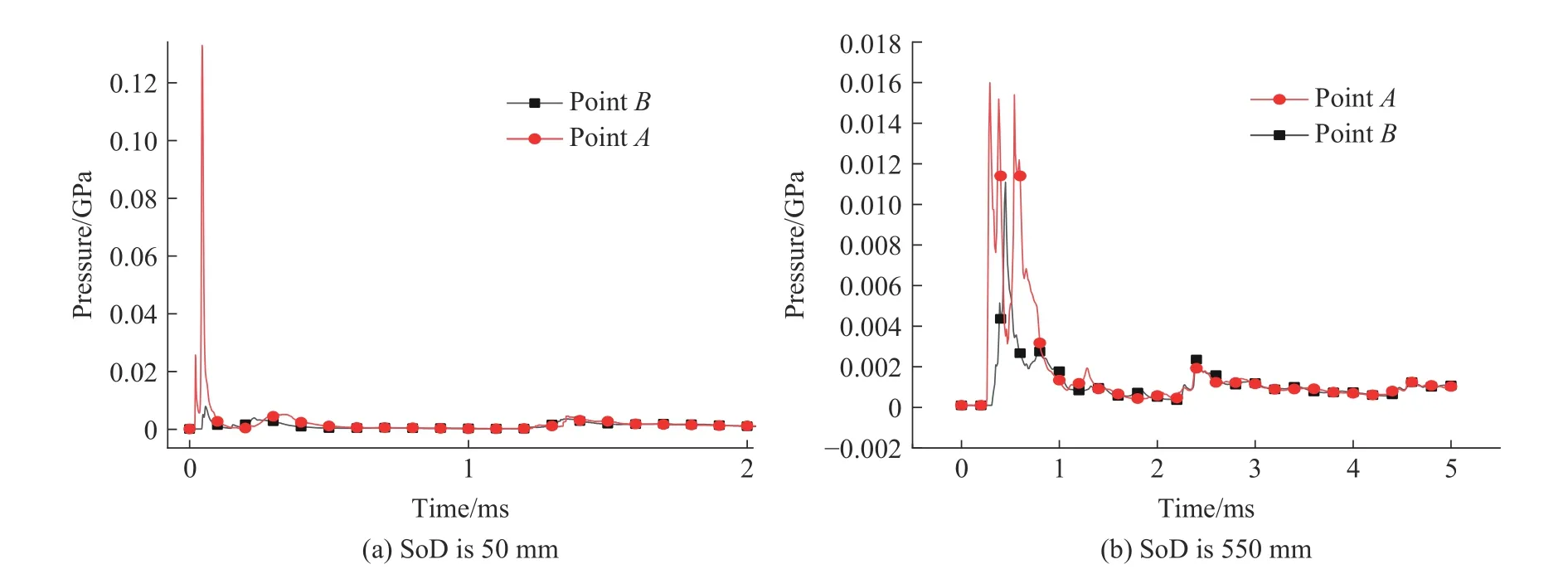

如图11 所示,为了研究对比爆距对舱内爆炸载荷的影响,选取了夹芯结构中心点(A点)、1/4 处(B点)和角隅区点(C点)3 个典型位置进行载荷特性分析。爆距对舱内爆炸载荷的影响主要体现在3 个方面。(1) 初始冲击波载荷大小。如图12所示,比较30、350 和550 mm 爆距下结构壁面中心点的压力,发现爆距越近,压力峰值越大,持续作用时间越短;如图13 所示,比较30、350 和550 mm爆距下结构角隅区的压力,3 种爆距下的压力峰值相差不大,其原因在于角隅区不在初始冲击波的作用范围内,受爆距的影响较小。(2) 初始冲击波作用区域。如图14所示,比较50 和550 mm 爆距下A点和B点的压力,发现:当爆距近时,A和B点的压力峰值相差125 MPa;当爆距较远时,A点和B点的压力峰值仅相差5 MPa。这是由于爆距较远时,波阵面向夹芯结构传播的过程中,波阵面得到较充分的膨胀,作用区域也更大。(3) 各壁面二次反射波。比较50、350 和550 mm 爆距下结构角隅区压力,如图13 所示,可以看出:炸药靠近舱室一端时整个舱室的气压较稳定,而炸药居于舱室中心时各壁面的二次反射波作用更频繁。其原因在于炸药靠近舱室一端时,压力由一端向另一端传播再回传,主要在两端的角隅区形成汇聚;而炸药处于中心时,压力由中心向两端传播再由两端分别往中心传播,除了在角隅区汇聚外,在舱室中心和壁板中心都会形成汇聚波,因此波动更频繁。

图11 典型位置Fig. 11 Location of typical points

图12 不同爆距下夹芯结构中心点的压力时程曲线Fig. 12 Time history curves of pressure at center point of sandwich structure under different detonation distances

图13 不同爆距下舱室角隅点的压力时程曲线Fig. 13 Time history curves of cabin corner pressure at different detonation distances

图14 结构中心点和1/4 点的压力时程曲线Fig. 14 Pressure time history curves at the center and quarter points of the structure

2.1.2 变形过程

由于舱内爆炸下不同爆距形成的载荷特性不同,因此泡沫铝夹芯结构的变形过程也随着爆距的变化呈现不同的特点。SoD 为50 mm 时,结构受冲击波局部效应的影响较大,随后准静态气压使其形成整体变形,其变形过程可分为泡沫铝局部压缩、局部凸起和整体挠曲大变形3 个阶段,如图15 所示。第1 阶段为泡沫铝局部压缩阶段。TNT 起爆后,迎爆面板的中心区域首先受到冲击波的作用,迎爆面板瞬时获得较高的速度向前运动并压缩泡沫铝,由于泡沫铝具有较好的压缩性,因此该阶段背爆面板尚未产生变形。第2 阶段为局部凸起阶段。由于该爆距下初始冲击波的作用区域仅局限于中间区域,且作用区域内受到的力远大于区域外,因此泡沫铝压缩密实后背爆面板在初始冲击波作用区域形成了局部凸起变形。第3 阶段为整体挠曲大变形阶段。冲击波沿着壁面传播至夹芯结构,与直接作用在夹芯结构上的初始冲击波汇聚,形成汇聚波,汇聚波的新高压使得夹芯结构在周边区域形成小变形,并推动结构向外变形。各壁面的二次反射波经过多次压缩和传播后趋于稳定,形成准静态气压状态。准静态气压均匀地作用于夹芯结构上,将整体结构向外推动,使得整体区域形成平缓均匀的挠曲大变形。最终夹芯结构形成局部凸起叠加整体挠曲大变形。

图15 SoD 为50 mm 时泡沫铝夹芯结构的变形过程Fig. 15 Deformation of aluminum foam sandwich structure under 50 mm detonation distance

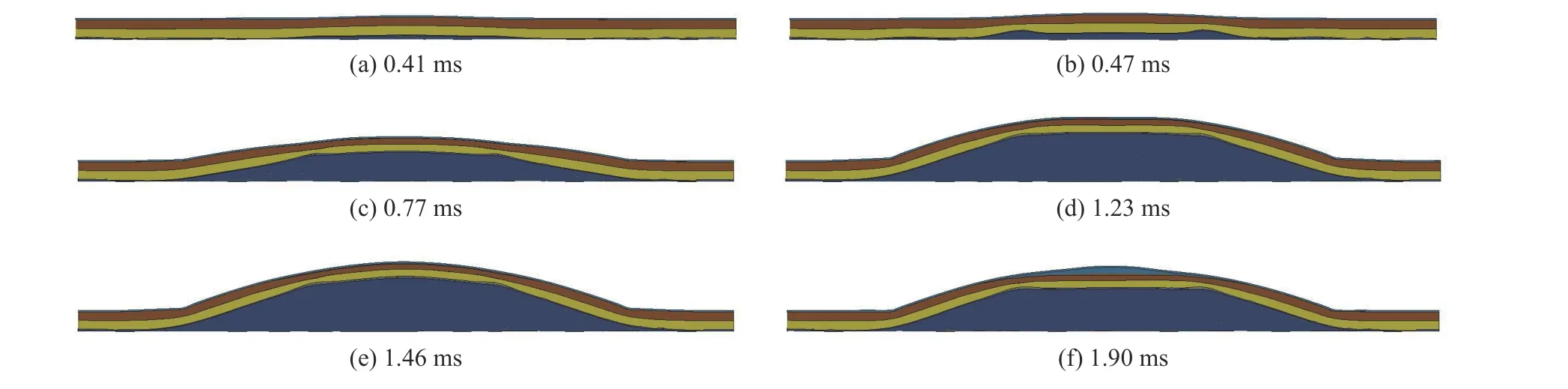

SoD 为550 mm 时,泡沫铝夹芯结构受到的初始冲击波无明显局部效应,准静态气压受爆距影响较小,其变形过程如图16 所示。从图16(a)可以看出,经过长距离膨胀和传播,冲击波的作用范围变大,压力减小,作用到结构上形成小挠度的拱形变形;随后,从左右壁面传来的波阵面与直接作用到夹芯结构上的初始冲击波形成汇聚波,在汇聚波形成的新高压处引起夹芯结构局部压缩(图16(b));经过多次汇聚、膨胀,舱室压力趋于稳定,准静态气压均匀地作用于结构表面,推动结构整体发生挠曲大变形(图16(e));最终结构在最大变形附近不断振动甚至发生脱粘(图16(f))。

图16 SoD 为550 mm 时泡沫铝夹芯结构的变形过程Fig. 16 Deformation of aluminum foam sandwich structure under 550 mm detonation distance

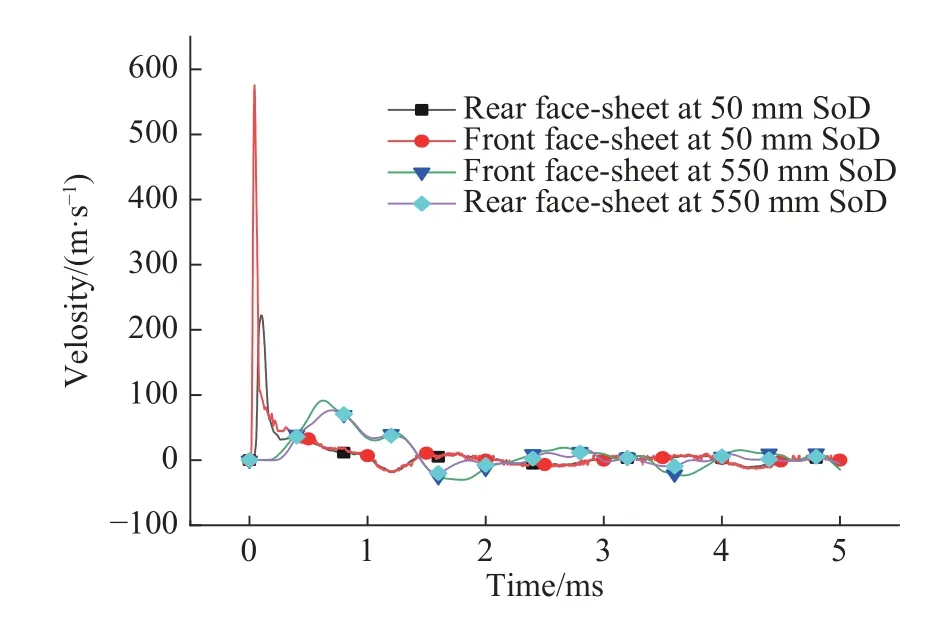

迎、背爆面板中心点的速度时程曲线如图17所示。冲击波传播至迎爆面板时,迎爆面板瞬时获得一个较大的初速度,由于泡沫铝的压缩性较好,此时背爆面板仍保持静止,直至泡沫铝被压缩密实才开始运动。随着初始冲击波压力减小,并且泡沫铝被压至密实,对迎爆面板的支撑力增加,迎爆面板中心点的速度开始减小,而背爆面板速度不断上升至最大值,接着下降至与迎爆面板速度一致后,整体同步运动。在准静态气压的作用下,结构仍保持较小的正向速度向前运动。结构变形达到“饱和”后,准静态气压的作用时间增加而结构不再变形,仅在最大变形量附近进行振动。对比SoD 分别为55 和550 mm 时夹芯结构的速度时程曲线可知,SoD 为550 mm 时迎、背爆速度相差不大,这是由于该爆距下冲击波强度较小且作用时间较长所致。

图17 SoD 分别为50 和550 mm 时迎、背爆面板中心点的速度时程曲线Fig. 17 Time history curves of center point velocity of front and rear plates when the SoD was 50 and 550 mm, respectively

2.2 变形模式分析

舱内爆炸环境下,泡沫铝夹芯结构的变形模式见图18,主要分为3 种典型情况:变形模式Ⅰ(工况1)中,除发生整体挠曲变形外,夹芯结构中心区域迎、背爆面板均形成了明显的局部凸起(图18(a)),两层泡沫铝夹芯的中心区域均被压至密实,周边区域的压缩量均较小;变形模式Ⅱ(工况2)中,夹芯结构中迎爆面板局部凸起,而背爆面板仅有整体挠曲大变形(图18(b)),迎爆面泡沫铝芯层中心区域被压至密实,背爆面芯层中心区域仅发生了部分压缩,周边区域的压缩量较小;变形模式Ⅲ(工况5)中,夹芯结构迎、背爆面板均未形成局部凸起,仅发生整体挠曲大变形(见图18(c)),泡沫铝芯层的中心区域未发生局部压缩。

图18 舱内爆炸下泡沫铝夹芯结构的3 种典型变形模式Fig. 18 Three typical deformation modes of aluminum foam sandwich structure under explosion in cabin

在舱内爆炸环境下,泡沫铝夹芯结构有效变形区域的起点和终点(即x=0 和x=480 mm)处发生的变形较小,且对变形模式的影响较小,为了更好地观察,以迎爆面的位置为基准面,将数据进行处理(整体挠度减去该处发生的变形量)。

在装药量为110 g 保持不变的情况下,泡沫铝夹芯结构的变形模式与爆距的大小有直接关系。爆距不同时,冲击波和准静态气压的作用效果也不一样。变形模式Ⅰ的形成常常是由于爆距较近时,柱状炸药起爆后冲击波刚开始膨胀便作用于夹芯结构上,作用区域局限在中心区域,但其载荷强度大,因此冲击波使得结构在爆点附近区域形成挠度较大的局部凸起,随后汇聚波的波动稳定并形成准静态气压,其压力相对较小,但持续时间长,准静态压力作用在夹芯结构的整个有效区域,使得夹芯结构在有效区域内产生整体挠曲大变形,最终形成了整体塑性大变形叠加局部凸起的变形模式Ⅰ。变形模式Ⅱ的形成是由于爆距适中时,冲击波的作用只能压缩中心区域在迎爆方向的一部分泡沫铝夹芯,离爆点较远的泡沫铝仍保持原状,仅起到协调变形的作用,背爆面板在冲击波和准静态作用下仅发生整体大变形。变形模式Ⅲ的形成是由于爆距较大时,冲击波阵面得到较充分的膨胀,作用区域不再局限于结构中心附近,故不再形成局部凸起,随后在准静态气压的作用下,迎、背爆面板都形成了整体变形的变形模式。

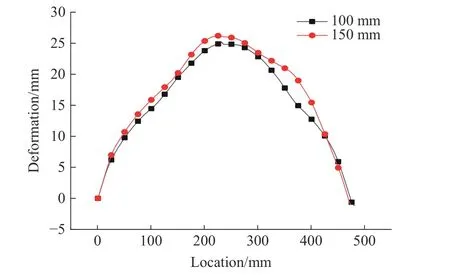

如图19 所示,对比工况2 和工况3 中背爆面板的变形量,尽管两者的爆距相差50 mm,但背爆面板的变形相近,最大挠度仅相差1.2 mm。这是由于在工况2 和工况3 的爆距下,冲击波强度不足以使结构的背爆面板产生凸起,局部效应不明显,此时背爆面板主要发生整体挠曲大变形,对其变形起主导作用的是准静态气压,而准静态气压是由爆轰产物在舱室内部膨胀扩散产生的,载荷强度受爆距影响较小,因此工况2 和工况3 的整体挠度十分相近。

图19 封闭环境下100、150 mm 爆距时背爆面板的变形量对比Fig. 19 Comparison of deformation of rear plates under 100 and 150 mm detonation distance in closed environment

2.3 不同类型爆炸载荷影响规律分析

为了分析不同类型爆炸载荷对泡沫铝夹芯结构变形的影响规律,开展了封闭舱室、半封闭舱室和敞开3 种爆炸环境下泡沫铝夹芯结构的动响应有限元数值分析。其中,封闭环境是为了研究初始冲击波、各壁面二次反射波和准静态气压3 种载荷下结构的动响应特性;半封闭舱室是为了研究冲击波和各壁面二次反射波两种载荷下结构的动响应特性;敞开环境是为了研究单一初始冲击波下结构的动响应特性。

如图20(a)所示,SoD 为50 mm 时,舱内爆炸下结构挠度为31 mm,半封闭舱室爆炸下为20 mm,敞开环境爆炸下为18 mm。可以发现,舱内爆炸下结构的变形远比半封闭舱室和敞开环境下严重,且敞开环境下结构呈中间局部凸起、周边内凹的变形特征,而半封闭环境下结构的周边区域呈外凸状。

图20 不同爆炸环境下泡沫铝夹芯结构背爆面板的变形对比Fig. 20 Deformation comparison of rear plate of aluminum foam sandwich structure in different explosion environment

产生这些差别的原因在于,敞开环境下初始冲击波作用到夹芯结构上,形成明显的局部效应,由于不会受到后续各壁面二次反射波和准静态气压作用,仅有中心区域受到较大的冲击,因此形成周边内凹变形。而半封闭环境下,结构不仅受到初始冲击波的作用,各壁面二次反射波也对结构变形产生影响,使得结构周边区域产生外凸变形,然而由于无法形成准静态气压,因此整体变形较小。封闭舱室环境下,准静态气压均匀地作用在结构表面上,使得结构发生整体大挠曲变形,并进一步增加了结构的变形量。除此之外,准静态气压还减小了结构的振动幅度,这是结构变形量明显增大的重要原因。

如图20(b)所示,SoD 为550 mm 时,舱内爆炸下结构挠度为46 mm,半封闭舱室爆炸下为11 mm,敞开环境爆炸下为 –2.3 mm。与SoD 为55 mm 时相比,封闭舱室和半封闭舱室两种爆炸环境下挠度相差更大。这是由于SoD 为550 mm 时,炸药离敞开的壁面很近,相对于SoD 为50 mm 的情况,爆炸后泄漏的气压更多,因此挠度相差更大。

另外,由图20 可以发现:敞开环境爆炸下,SoD 为50 mm 时,结构靠近边界的区域产生了最大挠度为 –0.8 mm 的负向位移;SoD 为550 mm 时,结构出现了稳定在负向位移的反常行为。Symonds 等[17]在研究梁的冲击动响应中也观察到了这一现象,并采用Shanley 模型[18]和双层弹簧模型[19]将模型转化为单自由度系统,对该问题进行了证明,指出这一现象将随系统阻尼发生显著变化。

由此可见:随着爆炸环境受限程度的上升,结构的挠度随之增加;挠度受准静态气压的影响最大;初始冲击波和各壁面二次反射波主要影响结构的变形特点。

3 结 论

基于内爆载荷作用下泡沫铝夹芯结构动态响应实验开展了相应结构的数值模拟研究,得到以下结论。

(1) 舱内爆炸环境下,可将载荷作用分为3 个阶段:初始冲击波阶段、波动阶段和准静态气压阶段。爆距对载荷特性的影响主要体现在压力峰值、作用范围和压力波动3 个方面:在冲击波作用范围内,爆距越近,冲击波压力峰值越大。爆距较近时,作用范围小,局部效应明显;爆距较远时受舱壁的影响,波阵面呈梯形,作用范围更大。炸药在舱室一端起爆比在舱室中心起爆时舱室受到的气压波动更小。

(2) 泡沫铝夹芯结构的变形过程可分为泡沫芯层压缩、局部凸起变形和整体挠曲变形3 个阶段。舱内爆炸载荷下泡沫铝夹芯结构可产生面板局部凸起叠加整体挠曲大变形、局部凸起叠加整体挠曲大变形和整体挠曲大变形3 种变形模式。

(3) 爆距较近时,初始冲击波会造成夹芯结构中心区域的局部凸起,准静态气压造成结构整体挠曲大变形;爆距较远时,初始冲击波的作用范围较大,无法造成夹芯结构中心区域的局部凸起,准静态气压作用受爆距的影响较小。准静态气压对结构挠度的影响最大,初始冲击波和各壁面二次反射波主要影响结构的变形特点。