适用于隧道机械化施工的折叠式钢拱架及立拱关键技术研究

2022-04-20张国伟李德武雷啸天

张国伟, 李德武, 雷啸天

(兰州交通大学, 甘肃 兰州 730070)

0 引言

我国正处于高速铁路和公路建设快速发展阶段,隧道建设数量、总长度均居世界第一位,然而隧道在机械化施工方面还处于发展阶段,尤其钢拱架的安装等关键环节更是需要大量的工人。由于人工立拱施工速度慢、安装质量得不到保证,而且在拱顶部位安装时易发生落石,存在较大的危险性,给隧道安全施工带来了极大隐患,因此,迫切需要一种满足机械化装配的钢拱架形式。

前人对于钢拱架安装机械设备进行了大量研究,赵岳[1]详细介绍了XZGMT411多功能拱架安装机在跃龙门隧道中的使用情况; 刘飞香[2]研发了SCDZ133智能型隧道多功能作业台车,解决了隧道钢拱架安装劳动强度大、效率低等施工问题; 为了避免隧道立拱过程中人员发生工伤的情况,户田建设设计了一种钢拱架拼装远程无人化施工系统[3]; 何源福等[4]为了降低人工作业对施工的影响,设计了隧道掘进机(TBM)钢拱架拼接机械手的抓取对接机构; 倪平利[5]介绍了新型隧道支护作业装备的研究与应用情况。但是,传统钢拱架节段在拱架安装机械的辅助下,仍然需要人工进行螺栓连接,未能实现钢拱架安装的机械化。在钢拱架接头设计方面,汪俊波[6]设计了可缩动钢拱架,分析了其在层状软岩弯折大变形隧道中的支护效果; 孙传智等[7]介绍了一卡扣式机械连接预应力混凝土实心方桩,为钢拱架连接方式的改进和应用提供了可靠依据; 何满潮等[8]针对挤压型软岩隧道大变形问题,研究了一种适用于软岩大变形隧道的自适应钢拱架节点,并验证了自适应钢拱架节点的可行性; 冉鑫[9]分析了耐火泥和阻尼材料的用量以及构件开孔大小对可缩动钢拱架承载性能的影响,为隧道钢拱架节段接头连接方式提供了借鉴。在隧道支护形式以及钢拱架受力分析方面,曹岳嵩[10]以格鲁吉亚E60高速公路F2标公路隧道项目为依托,在欧标体系下表明了优化后钢架设计方案的可行性; 邓斌等[11]为控制软岩变形,提出了“弱化锚杆+增强初期支护的刚度与强度”的支护方案; 王利明等[12]针对北疆供水二期KS隧洞工程,建立了钢拱架稳定性判断流程和安全等级; 荣耀等[13]针对船顶隘隧道穿越断层破碎带时出现变形过大现象,提出了减小钢拱架间距、增加初期支护强度的支护方案,验证了支护优化的可行性; 李君杰等[14]推导出双参数弹性地基模型下的径向位移和内力公式,为隧道钢拱架受力分析提供了可靠的理论依据; 廖伟等[15]以下穿渝湘高速公路的凤咀江铁路隧道为背景,研究不同围岩和不同拱架间距下隧道初期支护钢拱架的应力分布规律。综上所述,目前关于能够满足机械化施工的钢拱架形式研究较少,但是传统钢拱架形式又不能满足机械化施工的要求,安装主要依靠人工,拼装质量和效率得不到保障。

本文在现有机械化装备、钢拱架接头连接方式以及拱架承载能力研究的基础上,为加快装配式隧道及地下工程建设技术的发展,总结已有研究成果,提出满足机械化装配的折叠式钢拱架; 在隧道开挖支护过程中,折叠式钢拱架可以利用多功能作业台车进行立拱,降低工人劳动强度,提高立拱效率。

1 折叠式钢拱架设计方法研究

1.1 总体方案设计

折叠式钢拱架是一种适用于机械化装配的新型拱架形式,至少包括2个拱架单元,相邻的拱架单元之间为转动连接,拱架单元通过卡接结构进行拼接。卡接结构实现相邻拱架单元之间的固定,无需人工再对拱架单元的连接端进行螺栓固定,提升了钢拱架的安装效率和质量,减轻了操作人员的劳动强度。

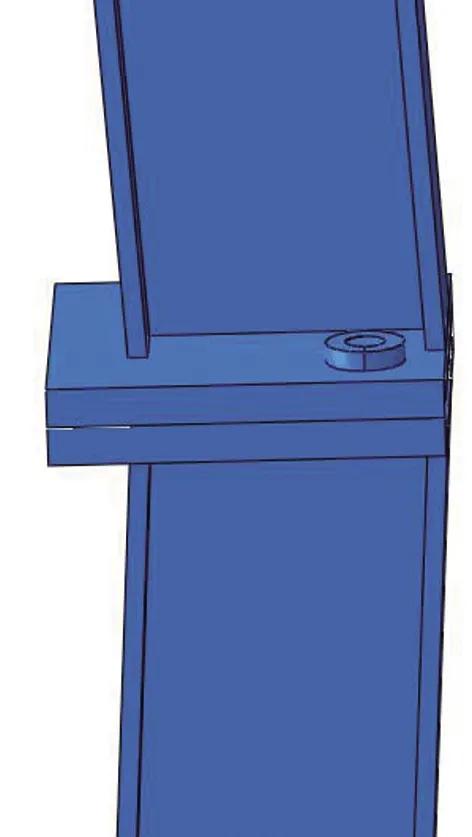

折叠式钢拱架如图1所示。结构包含不同尺寸的钢拱架节段和接头装置,根据隧道断面尺寸和施工方法,利用连接装置将加工的钢拱架节段进行洞外拼接,在隧道施工现场通过多功能作业台车,可以实现隧道钢拱架机械化安装。

图1 折叠式钢拱架

1.2 折叠式钢拱架接头装置

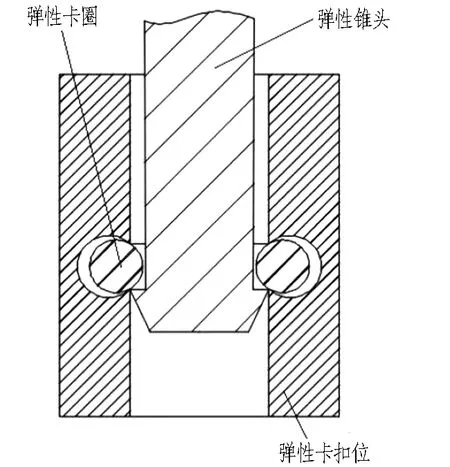

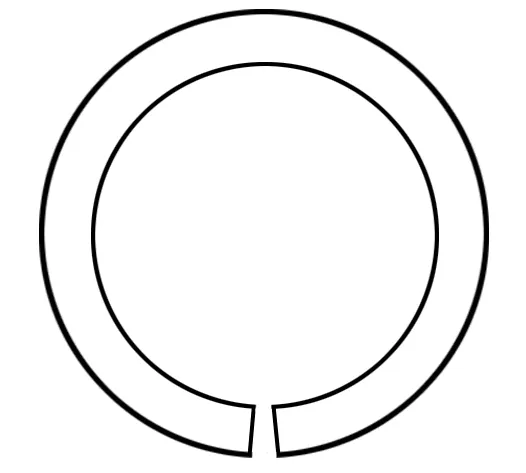

折叠式钢拱架接头装置属于卡接装置,如图2所示。卡接结构如图3所示,包括设置在一个拱架节段上的锥型端头和设置在另一个拱架节段上的弹性卡扣位。在弹性卡扣位内部设有用于容纳锥型端头的空腔和弹性卡圈,弹性卡圈如图4所示。将折叠式钢拱架展开后,锥型端头卡入弹性卡扣位中,即可将钢拱架节段之间连接定位。

图2 折叠式钢拱架接头装置

1.3 折叠式钢拱架参数设计

折叠式钢拱架节段根据隧道断面尺寸进行加工制作,节段之间用连接装置进行连接。将连接装置的钢板和拱架节段进行焊接,焊缝应饱满。铰链规格的选取、锥型端头和弹性卡扣位的数量和规格根据受力计算确定。

图3 卡接结构

图4 弹性卡圈

弹性卡扣位的空腔内径是锥形端头直径的1.05~1.1倍,弹性卡圈的内径是锥形端头直径的4/5~19/20,这样既能保证锥形端头通过弹性卡扣位空腔,又能保证弹性卡圈卡紧锥形端头,使得折叠式钢拱架结构的连接装置满足构造要求。

弹性卡扣位内设有安装弹性卡圈的环形槽,其规格为弹性卡圈的1.1~1.5倍,当锥型端头穿过弹性卡圈时,可以为弹性卡圈提供膨胀空间。弹性卡圈上设有缺口,使其易实现膨胀变形和复原; 弹性卡圈由弹簧钢制成,具有良好的弹性变形能力。

2 折叠式钢拱架力学性能数值模拟

2.1 工程背景及模型参数的确定

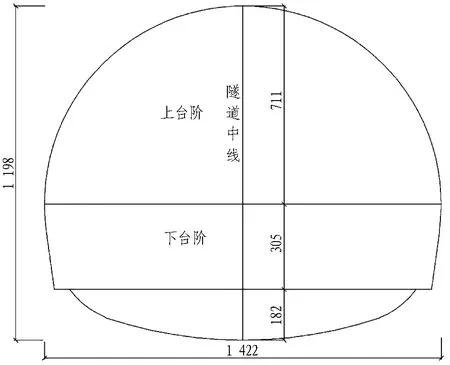

新乌鞘岭隧道进口位于天祝县打柴沟镇,出口位于安远镇,最大埋深952 m,全长17 125 m。装配式钢拱架安装试验位于新乌鞘岭隧道进口段,该段采用长台阶法施工,上台阶高度为7.11 m,下台阶高度为3.05 m,台阶长度为35~50 m。隧道断面尺寸如图5所示。

依据新乌鞘岭隧道进口段地质勘探报告,进口段为Ⅴ级软弱围岩,采用我国现行《铁路隧道设计规范》所推荐的破损阶段法进行荷载计算,可得垂直围岩压力和水平围岩压力分别为259.2 kPa和103.7 kPa。模型参数如表1所示。

图5 隧道断面尺寸(单位: cm)

表1 模型参数

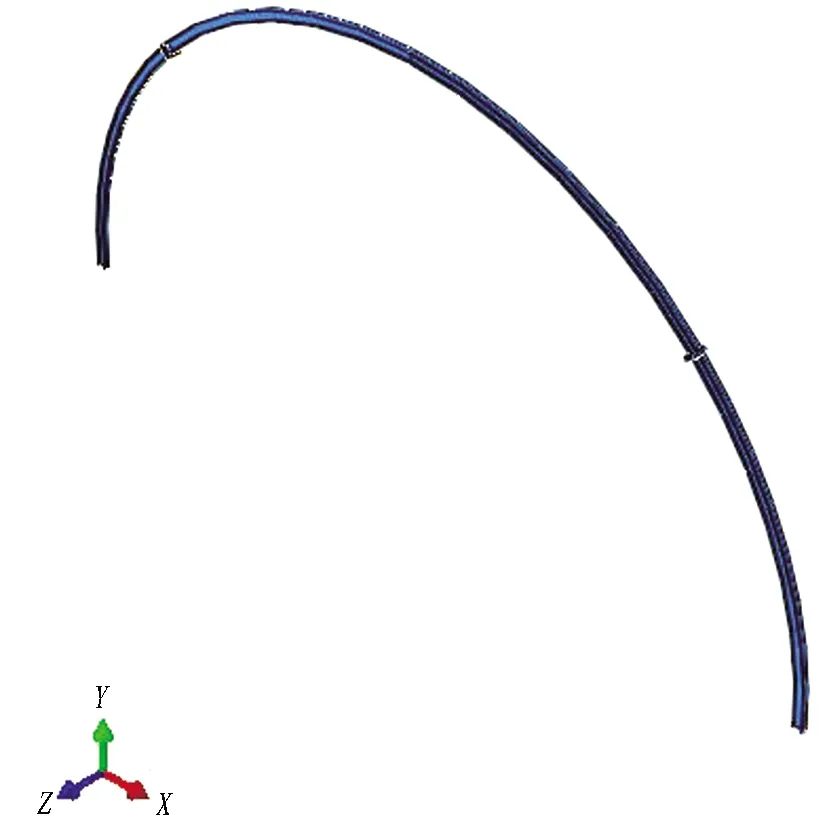

2.2 折叠式钢拱架数值模型的建立

上台阶钢拱架分为3段,钢拱架连接装置分别位于隧道中心线两侧45°。利用ABAQUS有限元软件,采用荷载结构法建模,分别给钢拱架施加垂直和水平围岩压力。由于拱脚锁脚锚杆的作用,钢拱架两端拱脚边界约束条件设置为完全固定; 钢拱架网格划分选择结构化网格,单元类型为C3D8R(8节点六面体线性减缩积分单元)。

为了提高数值模拟结果的合理性和可靠性,通过对计算模型进行合理的简化,提高模型计算结果的可靠性。连接端头钢板之间的铰接装置赋予ABAQUS中的组合连接属性HINGE来模拟,其由平移连接属性JOIN和旋转连接属性REVOLUTE组合而成,2个连接点之间不允许发生相对平移,只能沿着一个方向发生相对旋转; 将弹簧卡扣对锥形端头的约束作用进行绑定简化,其符合连接装置的作用机制。折叠式钢拱架计算模型如图6所示,钢拱架接头局部结构如图7所示。

2.3 数值模拟结果分析

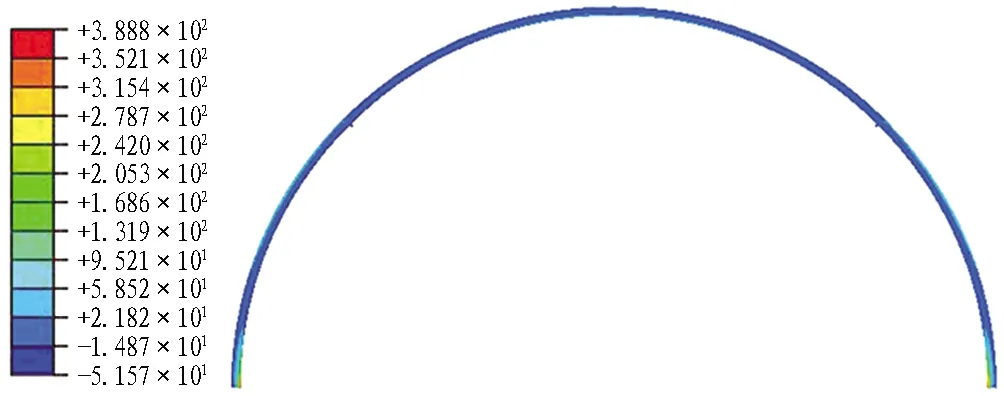

折叠式钢拱架位移如图8所示。由图可知,折叠式钢拱架在隧道围岩压力的作用下,钢拱架位移呈现左右对称状态。拱顶处钢拱架竖向位移达到最大值,至两侧逐渐减小; 拱架竖向位移为70.6 mm,未超出隧道拱顶沉降允许值。

图6 折叠式钢拱架计算模型

图7 钢拱架接头局部结构

图8 折叠式钢拱架位移(单位: mm)

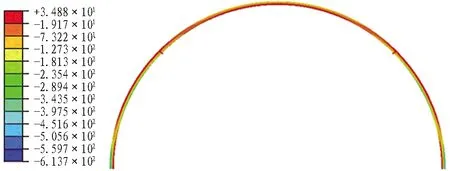

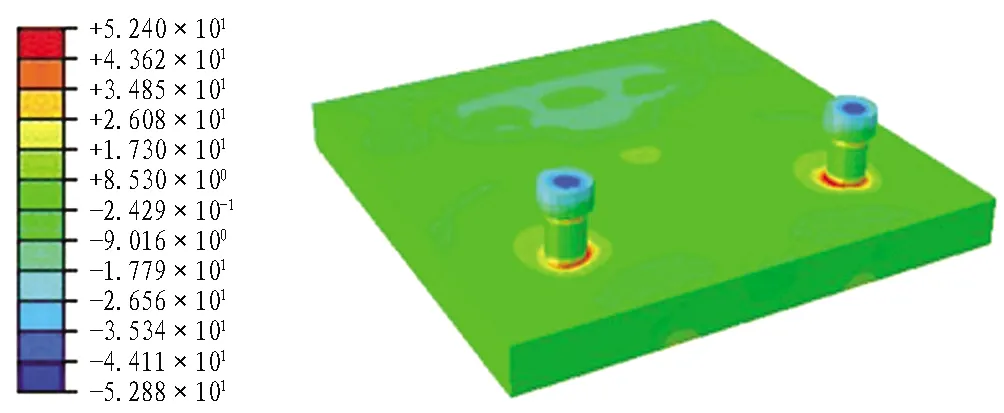

折叠式钢拱架主应力如图9所示,受拉为正,受压为负。钢拱架在围岩压力作用下,最大主应力以受压为主(见图9(a)),最小主应力以受拉为主(见图9(b)),应力集中主要出现在拱脚位置,因此,隧道钢拱架架设时,要对拱脚位置进行补强,防止钢拱架在拱脚位置破坏。折叠式钢拱架最大压应力为51.5 MPa,最大拉应力为34.8 MPa,根据第三强度理论,钢拱架的最大切应力为86.3 MPa,未达到允许应力,结构安全。

(a) 最大主应力

(b) 最小主应力

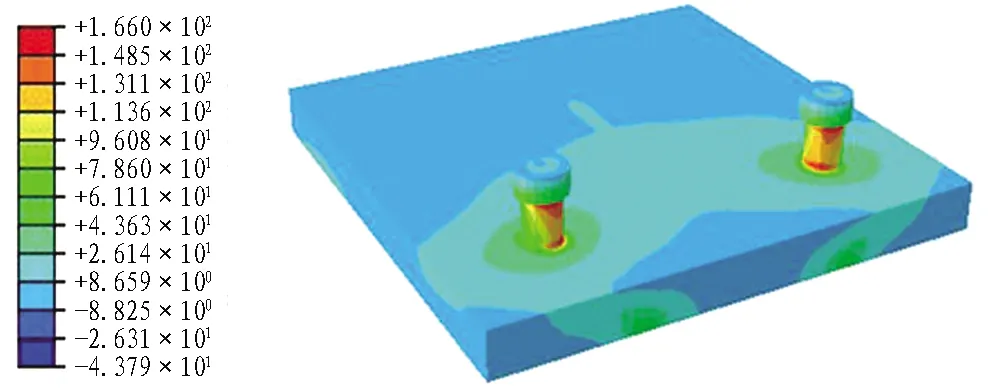

弹性锥头主应力如图10所示,应力集中部位主要在锥头与定位钢板连接处,弹性锥头所受的最大拉应力为166.0 MPa,最大压应力为52.8 MPa,均为超出弹性锤头的屈服强度。由于弹性锥头受力较为复杂,而强度理论就是关于建立空间复杂应力状态下材料的强度条件,所以根据第三强度理论可得,弹性锥头的最大切应力为218.8 MPa,未达到弹性锥头抗剪强度250 MPa,接头连接处是安全的。

(a) 最大主应力

(b) 最小主应力

3 立拱关键技术研究

首先,通过多功能作业台车进行折叠式钢拱架洞外拼装试验,结果表明其工作性能可以满足隧道钢拱架安装机械化。折叠式钢拱架拼装试验如图11所示。

图11 折叠式钢拱架拼装试验

然后,在新乌鞘岭隧道进口段上台阶进行折叠式钢拱架洞内安装试验,如图12所示。

(a)

(b)

根据现场试验统计,立拱人员由原来的9人减少到3人(1名操作手+2名工人),1榀拱架安装用时由原来的1.5~2 h/榀降低至1 h/榀。施作过程中遇到的主要难点为多功能作业台车拱架抓取头灵活度不够,抓取拱架耗时较长; 折叠式钢拱架受空间限制,在掌子面不能顺利撑开等问题。

最后,通过折叠式钢拱架洞外和洞内安装试验,总结了利用多功能台车安装过程中的技术要点:

1)安装前清除两侧钢架底脚下的虚渣及杂物,当拱脚(或拱墙)超挖,不能用土回填,应采用混凝土垫块进行调整; 并检查开挖断面净空是否合格,合格后测定出路线中心,确定钢拱架的高程和横向位置,确保其不偏斜、扭曲,并位于同一铅垂面。

2)根据测设位置,利用拱架安装机将整榀钢架一次性举升提起,先安装拱部中间节段,根据测量点并通过拱架安装机的一个抓臂将拱架固定,然后分别通过另外2个抓臂将两侧的钢拱架节段打开,利用铰接板的连接装置确保拱架连接牢固,并固定在稳定的基础上。

3)钢架架立完成后,利用拱架安装机的钻锚注一体设备施作锁脚锚管,为加强锁脚锚管的刚度,利用自带注浆机在锁脚锚管内填充水泥砂浆; 当折叠式钢架和初喷层之间有较大间隙时,环向应每隔2 m用混凝土预制块楔紧,且应尽快进行喷混凝土作业,并将钢架背后用喷射混凝土填充密实,使钢架与喷混凝土形成共同受力结构。

4 结论与讨论

1)结合装配式隧道及地下工程建造技术理念,设计了一种适用于机械化装配的折叠式钢拱架,并在新乌鞘岭隧道进口段得到应用。

2)通过数值模拟表明,折叠式钢拱架在隧道围岩压力的作用下,拱顶处钢拱架竖向位移最大,至两侧逐渐减小,且拱顶竖向位移为70.6 mm,未超过变形允许值。

3)根据第三强度理论,钢拱架最大切应力为86.3 MPa,未达到允许应力,结构安全。

4)总结了折叠式钢拱架在隧道及地下工程装配施工的技术要点。

5)尚存在难以解决的问题主要是多功能作业台车立拱的灵活性,应对其机械性能进行优化,进而满足拱架安装的机械化。