隧道二次衬砌拱部预制管片顶升机构设计与应用

2022-04-20蒋昭汉

李 荆, 蒋昭汉

(1. 广东省隧道结构智能监控与维护企业重点实验室, 广东 广州 511458; 2. 中铁隧道勘察设计研究院有限公司,广东 广州 511458; 3. 中交一公局第二工程有限公司, 江苏 苏州 215000)

0 引言

铁路隧道二次衬砌通常采用整体模筑方式施工,碍于现有技术限制,此类隧道经常出现衬砌背后空洞、裂纹、渗漏水、衬砌厚度不足等病害,尤其是拱部位置,上述病害现象更为严重[1]。为此,提出开展二次衬砌“边墙现浇+拱部预制”新工法及配套装备研究,以较好地解决上述问题[2]。采用新工法施工时,涉及多种管片升降设备。笔者调研发现,现有的升降技术已在工程车辆铲斗举升机构[3]、门座起重机[4]等工程机械上得到了广泛应用;在隧道及地下工程领域,其应用主要有以下4类: 1)用于盾构法施工隧道全环管片的拼装,这类顶升机构[5-7]通常具备旋转、抓取及顶升功能; 2)用于大型设备的过隧运输,如应用于武广客运专线大寨坝隧道的DF900D导梁式定点起吊架桥机[8]及应用于福厦客专过隧道及出隧道口的1 000 t过隧运架设备[9],这类设备体积大,结构复杂; 3)用于在建隧道某些工序,如隧道构件安装、隧道无纺布和防水板铺设、预埋槽道安装及凿岩平台升降等[10-12],这类顶升机构虽然结构形式有所区别,但是升降原理基本一致; 4)用于营运隧道衬砌检修[13]与日常维护,可实现单线隧道全断面检修及双线隧道半断面检修。

然而,在钻爆法施工的铁路山岭隧道二次衬砌拱部预制拼装技术领域,目前尚缺乏配套的顶升设备。本文依托重庆铁路枢纽东环线胡家沟隧道工程,从顶升机构方案设计与安装位置优化、升降油缸选型与稳定性校核和边墙衬砌台车门架系统强度校核等方面开展顶升机构设计与应用研究,确保现场能够顺利完成拱部预制管片的拼装作业。

1 工程概况

依托重庆铁路枢纽东环线胡家沟隧道工程,改变原有的铁路隧道二次衬砌整体式模筑施工方式,采用边墙现浇+拱部预制拼装的新工法。具体方案为: 试验段二次衬砌拱部采用预制管片,其余部位采用衬砌模板台车现浇,将预制管片与现浇边墙通过不同形式的接头进行连接,并采取一系列的预紧、防排水、注浆加固等手段将二者固连成一个整体。胡家沟隧道最大埋深27 m,全长228 m,采用新工法施工的试验段隧道长度最初定为150 m,后期随着现场施工的推进变更为132 m,其中,L型榫接头管片长度为72 m,大球形接头管片长度为60 m;除试验段外,剩余96 m隧道的二次衬砌施工则采用传统的衬砌模板台车全环现浇方式。拱部管片全部在预制厂完成预制,管片预制与现场二次衬砌边墙施工同步进行。

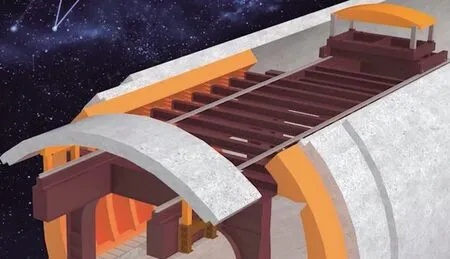

管片顶升机构与管片安装小车3D作业示意图见图1。如图所示,待二次衬砌边墙完工后,首先将管片安装台车与边墙衬砌台车上方轨道对接,待预制管片通过专用设备运输至施工现场后,使用门式吊机将管片提运至边墙衬砌台车的管片顶升机构上,放置过程中需不断调整管片左右侧所处里程位置,使管片端部左右侧在同一里程上。随后,用管片安装小车将管片运送至拼装位置,完成预制管片的安装。待预制管片安装完成,采用混凝土+注砂浆方式回填,第1组安装5片后回填注浆施工,此后每6片为1个注浆单元进行回填注浆,填充拼装间隙,使得管片连接成整体。

(a) 边墙衬砌台车顶升机构顶升管片

(b) 管片安装小车承接管片

2 方案设计及优化

2.1 功能需求及设计要点分析

管片顶升机构最基本的功能是实现管片的升降及将管片转运至管片安装小车。为了更好地实现这一功能,管片在升降过程中需要保持平稳,因此要求管片顶升机构自身强度、刚度能够承载550 mm厚钢筋混凝土预制管片的重量,并留有一定的安全余量。液压油缸行程大、总长度长,在伸出过程中相当于材料力学中的细长杆,因此需要进行压杆稳定性验算,确保整个顶升机构作业过程中不会因为油缸的失稳而发生管片倾覆,造成安全事故。此外,顶升机构在边墙衬砌台车上的安装位置不同,对台车结构的整体受力情况存在一定影响,优化顶升机构的安装位置同样十分必要。

2.2 方案设计

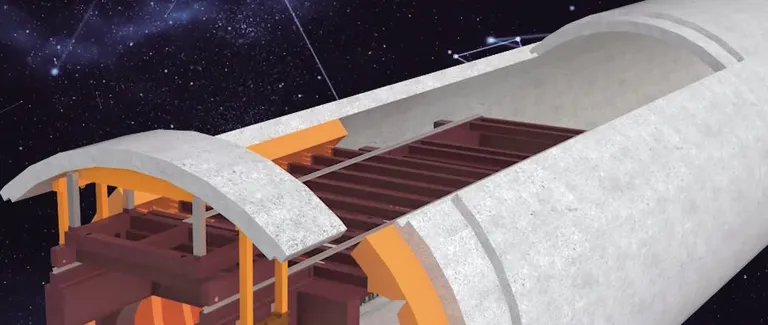

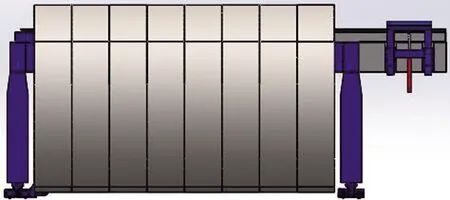

如图2所示,边墙衬砌台车分为2个功能作业区,左侧是二次衬砌边墙现浇作业区,右侧安装有顶升机构,用于拱部预制管片的提升及转运。

2.2.1 总体结构设计

台车顶升机构如图3所示,由主支架、A型管套筒和橡胶垫块组成。该顶升机构能够便捷地实现管片快速稳定提升,且提升成本低、经济性好。

(a) 主视图

(b) 侧视图

(a) 左视图 (b) 主视图

其具体工作流程为: 1)初始状态时,管片放置在顶升机构主架支撑面阻尼橡胶垫上,同时将限位A型管插入机构两端的套筒内。2)管片放置好后,安装在上部主梁内的油缸活塞杆缓缓升出,并逐步推动管片到达指定的高度。与此同时,管片安装小车驶入到顶升机构的正下方,在安装小车停稳对中后,取出两端插入的限位A型管。3)安装小车的顶升机构上升并逐步将整个管片内弧面支撑住,然后继续上升一段距离,直至到达距离拱顶的指定位置。4)在管片被安装小车托举后,顶升机构主架在液压油缸的作用下回降到初始位置,之后开始下一循环作业。

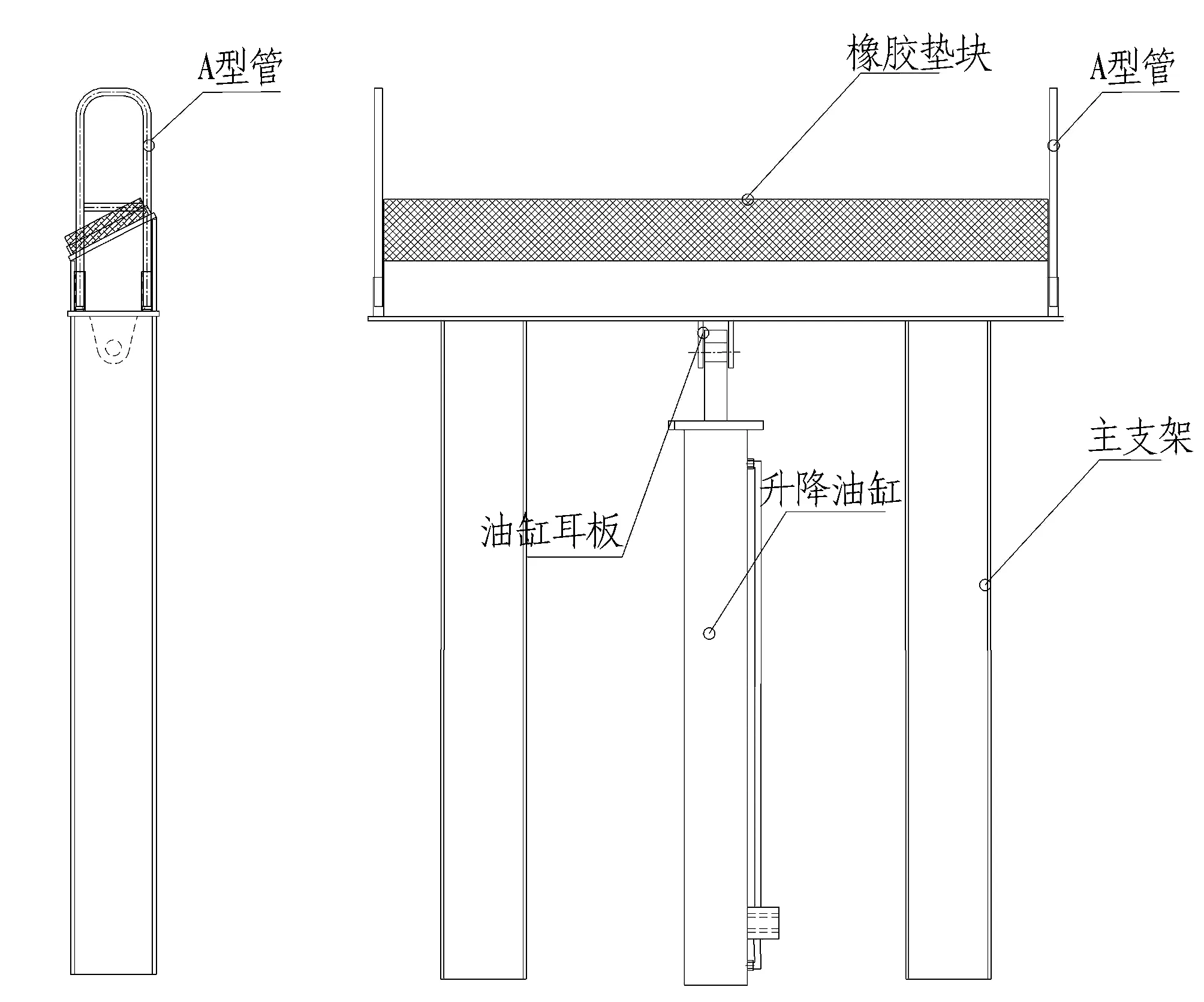

2.2.2 主要部件结构设计

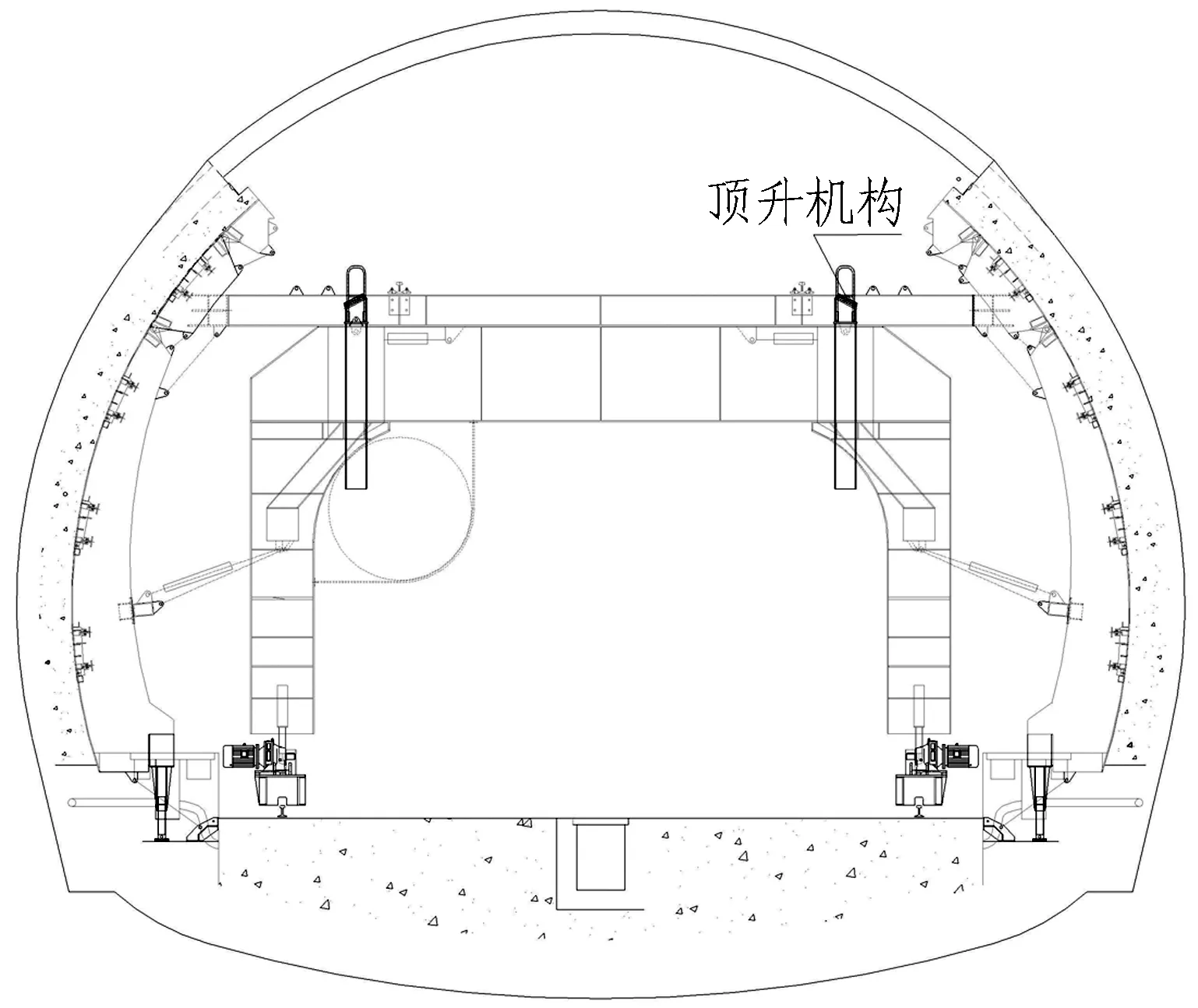

2.2.2.1 主支架设计

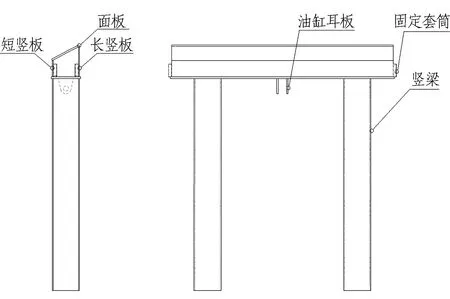

顶升机构主支架如图4所示,主要由长竖板、短竖板、面板、油缸耳板、竖梁和固定套筒通过焊接方式固定连接而成,结构简单紧凑。主支架安装在台车2根上部主梁上,作为预制管片顶升作业的直接承载部件,通过油缸将管片顶升至指定位置,同时将外部载荷通过油缸及油缸支座传递至台车和地面。

(a) 左视图 (b) 主视图

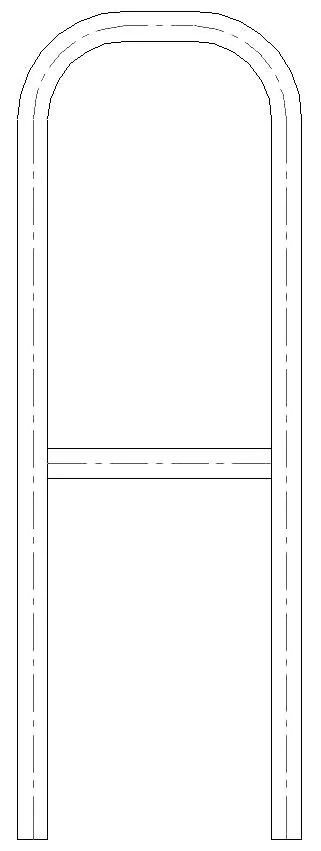

2.2.2.2 限位A型管设计

限位A型管如图5所示,其与顶升机构主支架上的固定套筒联合使用,可有效限制安放于主支架上的预制管片侧向位移,防止管片在顶升过程中发生侧倾、掉落事故。限位A型管使用非常方便,作业前只需将限位A型管插入到主支架上的固定套筒内,管片转运时将限位A型管从固定套筒内拔出即可。

图5 限位A型管

2.3 油缸选型设计及稳定性校核

2.3.1 油缸选型设计

油缸活塞杆在伸出过程中受到的压力主要为管片重量和顶升机构自重,由于管片类型、重量不一,本文选取550 mm厚L型榫接头管片为计算对象。

(1)

d=D×φ;

(2)

(3)

式(1)—(3)中:D为活塞直径;d为活塞杆直径;F为油缸计算外载荷;n为安全因数,取2;p1为工作压力;p2为回油压力;φ为杆径比,取0.5;G1为管片重量;G2为顶升机构重量;ηm为液压油缸机械效率,取0.9。

已知550 mm厚管片的纵向幅宽为2 000 mm,内弦长为8 600 mm,G1=246 kN,G2=6.912 kN。将相关数据代入式(1)—(3),求得活塞直径D,并根据液压缸有关标准对活塞直径进行圆整,取D=160 mm,继而求得活塞杆直径d=80 mm。根据施工工艺及台车设计总装图可知,管片顶升高度为1 300 mm,因此取油缸行程s=1 500 mm。

2.3.2 油缸活塞杆有限元屈曲分析

采用有限元模拟方法对油缸活塞杆进行一阶屈曲分析。将油缸简化为由缸筒、活塞杆、活塞及端盖组成,除端盖为方形外,其余各部分均为圆柱形,并忽略掉其余细微结构。油缸各组成部分材质均为45号钢,在端盖上下表面施加固定约束,网格为软件自动划分,在活塞杆顶部施加载荷F=144.35 kN。经过运算,有限元模拟分析得到的载荷因子为2.401 7,从而得到相应的临界载荷为346.69 kN。

因此,当顶升机构负载不超过550 mm厚的管片重量时,在油缸平稳顶升过程中活塞杆满足稳定性要求。

2.3.3 活塞杆稳定性校核

已知油缸行程s=1 500 mm,安装距离为217 mm,因此油缸计算长度l=1 717 mm。由于油缸计算长度与活塞杆直径比l/d=1 717/80=21.46>10,因此需要对活塞杆进行压杆稳定性验算。

(4)

(5)

(6)

(7)

式(4)—(6)中:λp为活塞杆的比例极限柔度;E为活塞杆材料的弹性模量;σp为活塞杆材料比例极限;λ为活塞杆柔度;μ为长度系数;i为截面惯性半径;d为活塞杆直径;Fcr为活塞杆临界应力;I为横截面的形心主惯性矩。

已知σp=280 MPa,E=210 GPa,活塞杆直径d=80 mm;最大外部载荷Fmax=144.35 kN;油缸可简化成一端固定、另一端自由的细长杆,长度系数μ=2;截面惯性半径i=20 mm。

经过计算,可得λ=171.7>λp=86,符合欧拉公式应用条件,将上述数据代入式(7)得到临界应力大小为352.847 kN。

取活塞杆稳定性安全因数nk=2~4,活塞杆工作安全因数为

(8)

因此活塞杆满足稳定性要求。

2.4 顶升机构安装位置优化设计

2.4.1 安装方案1

顶升机构安装方案1如图6所示。台车总长为15 m,顶升机构为1对,分别安装在边墙衬砌台车2根上部主梁的外侧端面,其中心平面与邻近门架外侧端面的距离为1.8 m。具体安装过程如下: 在台车2根主梁外端面分别焊接1对限位方形套筒和油缸支座,将顶升机构主架竖梁插入对应的套筒内部,同时将顶升油缸缸筒固定在油缸支座上。

采用本方案的优点是加工及安装工艺较简单; 缺点是安装在此位置导致力的作用线与上部主梁中心面产生一定的距离,作业过程中会形成一个附加弯矩,增加主梁受力,不利于结构的稳定和应力分布。

图6 顶升机构安装方案1

2.4.2 安装方案2

顶升机构安装方案2如图7所示。在台车一侧门架横梁的两端,对称安装2根3 m长的梁,其大小与台车上部主梁一致且两者中心在一个平面上。将顶升机构固定在梁的端面,其中两端门架外端面距离为12 m,台车总长为15 m,顶升机构中心平面与邻近门架外侧端面的距离为1.8 m。

图7 顶升机构安装方案2

2.4.3 安装方案3

顶升机构安装方案3如图8所示。顶升机构分别安装在台车2根上部主梁内,在台车主梁端部中心位置开设多个方形孔,顶升机构竖梁下穿主梁上的方形孔,主梁内部正对着方形孔的位置安装有油缸支座,升降油缸端盖固定在支座上,活塞杆则与顶升机构铰接。顶升机构中心平面与邻近门架外侧端面的距离为1.8 m。采用本方案的优点是力的作用线位于上部主梁中心面上,结构受力更加合理,不会产生附加弯矩; 缺点是加工及安装工艺较复杂。

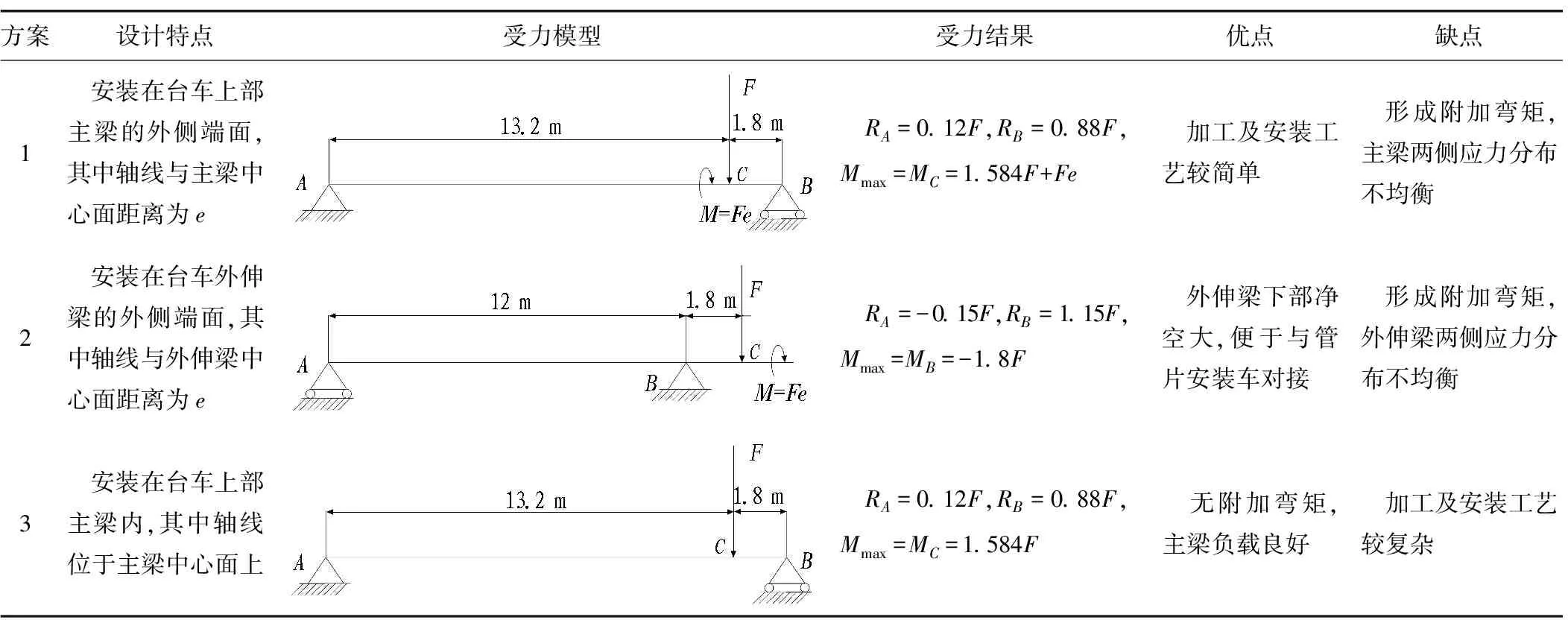

2.4.4 方案比选

对3种顶升机构安装方案进行对比分析,如表1所示。由表可知,方案3台车门架支腿与主梁结构应力分布更均衡且应力值最小。除弯矩外,方案1门架支腿所承受的外力与方案3在数值上相同,但在主梁上的应力分布不均匀,与顶升机构同一侧的应力大,另一侧应力小。采用方案2的安装位置将导致靠近顶升机构的门架支腿受力比方案1和方案3中所受的力增大约30.7%,而另一侧门架受力也比方案1和方案3所受的力增大约25%;虽然该侧门架的受力方向向上,可以抵消一部分台车的自重,但从整体上看,不利于台车结构的稳定。综上所述,顶升机构最终选择方案3进行安装。

(a)

(b)

表1 顶升机构安装方案对比分析

2.5 边墙衬砌台车门架系统强度校核

当管片顶升机构采用方案3进行安装时,针对管片顶升过程涉及的工况,采用有限元方法对边墙衬砌台车门架系统静载强度进行校核。根据现场施工工艺,在管片顶升初始阶段,边墙衬砌台车门架支撑系统所受静载主要为顶升机构自重、管片重量,以及模板系统、附属浇筑管路、液压、电气等装置重量。已知单侧门架所受顶升机构自重和管片重量的作用力之和为144 350 N,所受模板系统、附属浇筑管路、液压、电气等装置重量的作用力约为400 000 N。

利用软件对边墙衬砌台车门架系统进行实体建模,本次计算主要校核门架系统的整体强度是否满足要求,因此计算过程中为了节约计算资源,方便网格划分,去掉了圆角、倒角及孔等结构。门架系统所有构件均采用Q235碳素结构钢,屈服强度为235 MPa,所有构件采用刚性连接,视为一个整体,对4个门架立柱底部施加固定约束。在载荷施加方面,将左右2根15 m长门架上部主梁上表面分割为12 m和3 m 2部分进行同步加载,前者施加400 000 N,后者施加144 350 N; 网格为系统自动划分而成。经过计算,结构承受的最大应力约为176 MPa,根据钢结构设计规范,门架系统钢材的设计用抗弯强度为215 MPa,因此门架系统结构强度满足要求。

3 现场应用

3.1 应用概况

试验段拼装式二次衬砌施工进度如表2所示。由表可知,截至2021年7月,现场边墙衬砌浇筑累计完成11组(其中L型6组,球形5组),共计132 m。管片厂生产L型榫接头管片36片(6组)和球形接头管片30片(5组),均已完成安装; 全环现浇二次衬砌也已完工,现正在进行洞门以及中心水沟的施工作业。

表2 试验段拼装式二次衬砌施工进度表

3.2 边墙二次衬砌浇筑

如图9所示,现场正在使用边墙衬砌台车进行二次衬砌边墙的现浇作业。台车有2套不同结构形式的纵向封堵模板,分别用于L型榫接头和球形接头施工,作业时只需要更换台车顶部左右两侧的纵向封堵模板,即可完成对应管片接头的施工。

图9 边墙衬砌台车施作二次衬砌边墙

3.3 管片拼装

管片拼装过程如图10所示。如图10(a)、(b)所示,拱部预制管片运输到边墙衬砌台车与吊机之间后,由吊机将管片提运至边墙衬砌台车顶升机构上,接着管片顶升机构将管片缓缓抬升;然后,图10(c)中管片安装小车沿着台车上部轨道行驶至管片正下方,并将管片从顶升机构转移至自身的管片支撑装置上;最后,管片安装小车将管片安装到已完成浇筑的二次衬砌边墙上。图10(d)示出现场工人对相邻管片连接螺栓纵向预紧后,进行环向止水条安装。

(a) 管片及拼装设备就位

(b) 吊机提运管片至顶升机构

(c) 管片安装小车安装管片

(d) 管片环向止水条安装

3.4 应用效果

管片安装完成并注浆回填后的现场效果如图11所示,图中线缆为埋设的监测元件。由图可以看出,管片拼装后整体效果良好,验证了新工法以及使用管片顶升机构施工的可行性。

图11 管片拼装效果

4 结论与建议

1)有限元屈曲分析与理论计算求得的活塞杆临界载荷分别为346.69 kN和352.847 kN,误差约为1.74%,验证了有限元屈曲分析结果的准确性;与活塞杆作业过程中承受的载荷相比,油缸在设计行程内稳定性符合要求,不会发生失稳。

2)顶升机构在门架主梁上安装时,应避免选择悬臂结构和偏心位置,防止局部应力过大、产生附加弯矩,应当优先选择两者中心重合的位置。

3)由于模型尺寸突变,门架系统结构应力较大处主要集中在主梁与横梁、斜撑的连接处,后续设计时,可以适当增大横梁与斜撑的底板面积,以有效降低该处的应力。同时,该处的计算模型经过简化,未包含加强筋部分,因此会出现应力计算值大于实际应力的现象。

4)受台车、台架等影响,现场管片位置测量受限,无法完成精准定位。后续推广应用时,可以在管片安装小车上增设高精度微调装置,确保管片定位精确。

5)“边墙现浇+拱部预制拼装”工法是一次全新的尝试,目前在效率方面仍低于传统的整体模筑。相信随着本工法的持续推进与技术进步,后期施工效率会有较大提升。