大跨度小净距隧道中夹岩爆破振动控制与损伤判别

2022-04-20李小刚周先齐杨杭澎付晓强

李小刚, 周先齐, 杨杭澎, 付晓强, 俞 缙

(1. 中铁十二局集团第四工程有限公司, 陕西 西安 710000; 2. 厦门理工学院, 福建 厦门 361021; 3. 华侨大学 福建省隧道与城市地下空间工程技术研究中心, 福建 厦门 361021)

0 引言

当今城市公路分岔隧道正向跨度扩大化和分岔形式复杂化发展[1-2],分岔段的中夹岩柱及围岩稳定是隧道施工期和服役期安全的重中之重。公路隧道由于断面较大,普遍采用钻爆法掘进,但在爆破掘进的同时必然会引起围岩及支护结构的损伤,加之大跨度小净距隧道中夹岩柱受力状态复杂,易受爆破振动影响。因此,分岔段的合理净距、开挖方式、中夹岩损伤和爆破振动控制等方面的研究受到了国内外广泛关注[3-5],开展中夹岩稳定性研究对小净距隧道建设至关重要。

文献[6-8]分别以高铁长城站、鹤上隧道和七冲村1号隧道为工程背景,研究了爆破地震波在小净距隧道中的分布特征和传播规律; 吴小萍等[9]通过数值模拟与现场监测,分析了爆破作用对隧道洞口岩体的损伤影响范围; 张国华等[10]结合大帽山大断面隧道研究了推进式往复爆破荷载作用下围岩的损伤范围;曹峰等[11]采用数值模拟和现场测试相结合的方法,研究了循环爆破下小净距中夹岩体累积损伤演化规律。然而,以上文献的研究大多为净距大于3 m的小净距隧道,对于3 m以下的超小净距中夹岩振动规律与损伤控制尚无可靠的工程实践经验,相关理论研究也无法很好地指导该类型隧道工程施工。

本文依托厦门海沧疏港通道工程项目A标段分岔隧道工程,该隧道分岔段最小净距仅为1.22 m,属于罕见的超小净距隧道,此外紧邻分岔段的隧道最大开挖宽度达30.51 m,亦不多见。通过对该隧道分岔段进行现场声波测速及爆破测振试验,分析爆破振动对超小净距中夹岩的影响及其传播规律,优化现场爆破方案,从而达到控制中夹岩爆破振速及损伤范围的效果,以期为本工程小净距隧道爆破施工提供科学依据和技术指导,同时也为今后超小净距分岔隧道的开挖施工及爆破参数调整优化提供科学指导和经验借鉴。

1 海沧疏港通道分岔隧道工程背景

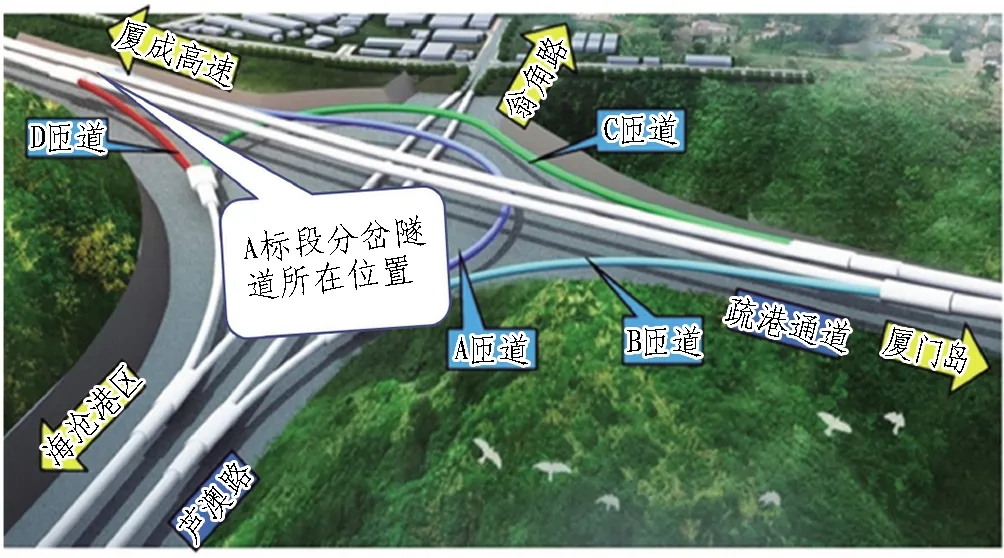

海沧疏港通道工程作为海沧路网“四纵六横”中的一横,为连接第二西通道与厦成高速的集疏运通道,对于促进厦门进出岛客货运的快速集疏散,完善海沧区路网结构,加速海沧经济开发区建设,促进厦漳经济联合,改善厦门湾港口与漳州及龙岩之间交通等具有重要意义。该项目道路等级为城市快速路,双向6车道,设计速度80 km/h,其中芦疏段为地下互通工程,包括疏港通道主线隧道、芦澳路主线(1 597 m)和 4 个转向隧道匝道,其平面示意图见图1。

图1 海沧疏港通道工程平面示意图

海沧疏港通道工程A标段隧道主要穿越燕山晚期第2次侵入花岗岩地层,中粗粒结构,块状构造,以中风化为主,主要节理为N10~39°E/65~85°S,部分裂隙填充石英脉,岩体较完整,地下水为基岩裂隙水,主要赋存于花岗岩节理及裂隙中,隧道开挖采用二台阶法,开挖顺序如图2所示。为了减少大断面爆破振动对中夹岩墙的不良影响,主洞开挖35 m后,再进行匝道分部开挖,匝道分部开挖进尺同主洞,始终保持在35~40 m,匝道开挖下台阶靠近中夹岩墙侧先行开挖,左右侧错开至少2~3榀拱架,且后行匝道开挖必须在主洞锚杆施作注浆浆液固结及初期支护达到一定强度、变形稳定后才能进行,开挖后及时架设钢支撑,施作锚杆、钢筋网和喷混凝土。

图2 分岔隧道施工开挖顺序示意图

现场试验监测点位于疏港通道右线,桩号YK2+640~+670,该标段为花岗岩地层,中粗粒结构,块状构造,以中等风化程度为主,节理、裂隙较发育,岩体较完整,均为Ⅲ级围岩,未存在断层破碎带等不良地质构造带。隧道现场施工概况如图3所示。

图3 现场施工概况

2 中夹岩振速传播特性研究

2.1 监测方案

为研究在小净距情况下,隧道爆破开挖对中夹岩柱的影响,在分岔段开口每隔10 m布设4台TC-4850型三向振速监测仪,此处中夹岩厚度为1.22 m。为了避免频繁布线对测试数据的影响,采用自适应集成监测方法,定制大容量锂电池组对仪器持续供电,将测振主机、连接导线和供电组等集成在定制防护箱内,传感器通过角铁固定安装在隧道墙部并放置在仪器防护箱右侧,避免爆破飞石破坏,具体如图4所示。测试时设置采样频率为8 kHz,采样时长为5 s,以保证采集信号的有效性和完整度。

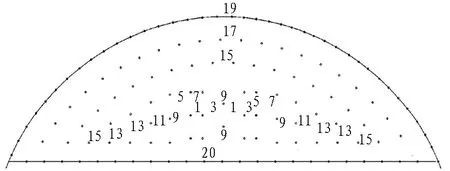

现场爆破采用光面爆破方式,炮孔直径为42 mm,在掌子面中心偏下位置布置掏槽眼,辅助眼均匀布置于掏槽眼和周边眼之间。辅助眼、周边眼孔深l=1.5 m,掏槽眼深度较辅助眼和周边眼深10%~20%,周边眼底部外倾3°~5°,采用1~20段非电毫秒延期雷管爆破。

图4 测振仪器布置(单位: m)

2.2 爆破方案优化

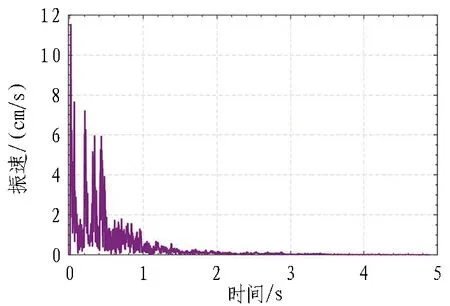

在前期现场数据监测分析中,发现在原始爆破方案下部分测振数据达到了38.90 cm/s(如图5所示),超过了GB 6722—2014《爆破安全规程》标准,即交通隧道在不同频率下,振速不应大于20 cm/s。

图5 前期爆破振动监测最大数据

经过现场勘察和分析,发现由于该隧道采用二台阶法施工,上台阶爆破开挖时自由面较为单一,药包受到夹制作用较大,产生振动作用较明显;下台阶在爆破施工时,由于上台阶已开挖临空面较大,对中夹岩的影响较小。

为此对主线隧道台阶法炮孔进行优化: 上部台阶右侧靠近中夹岩柱的炮眼加密,炮孔间距由原来的500 mm调整为400 mm,并间隔减振空孔隔一装一,左侧炮孔参数不变。由于空孔的存在,为空孔与装药孔之间的岩体破碎提供了一个自由面,爆破时岩体由传统的受应力波破坏主导变为受拉伸破坏主导,受破坏的岩体挤压在空孔内,有利于隧道轮廓成型,减少超挖欠挖。空孔的设置在减少装药量的同时提高了爆破效果,充分发挥了炸药的性能;并且,增加的自由面使得后续装药孔爆破产生的应力波得到了削减,从而达到控制中夹岩振速的目的。

优化后周边装药孔由35个减少至27个,单孔装药量为0.5 kg,单段装药量为13.5 kg,采用MS19段雷管起爆; 辅助孔单孔装药量由1.2 kg减少至1 kg,单段装药量为18 kg,采用MS17段雷管起爆;共设置减振空孔6个,节省炸药11.2 kg。优化前匝道炮孔布置如图6所示,受雷管段别限制,底孔采用MS20段雷管,因底孔主要起爆堆抛掷、便于出渣机械铲装部的作用,因此底孔段别对爆破效果的影响甚微。优化后上部台阶布孔示意图见图7,周边眼装药形式如图8所示。

图中数字1,3,5,7,…,19代表雷管段别;下同。

图7 优化后上部台阶布孔示意图

左侧,炮眼间距500 mm;右侧,炮眼间距400 mm。

实践表明,炸药单耗是决定爆破后岩石块度的重要影响因素,合理的岩石块度对于减少单循环作业时间具有积极作用,也是评价爆破方案优劣的主要指标之一。经过现场试爆对比,炮孔优化后由于炸药单耗降低导致爆破后偶见大块,但均可满足铲装机械的出渣要求,爆破效果较为理想,说明上述参数优化是合理且切实可行的。

2.3 中夹岩振速传播规律分析

2.3.1 爆破振动速度分析

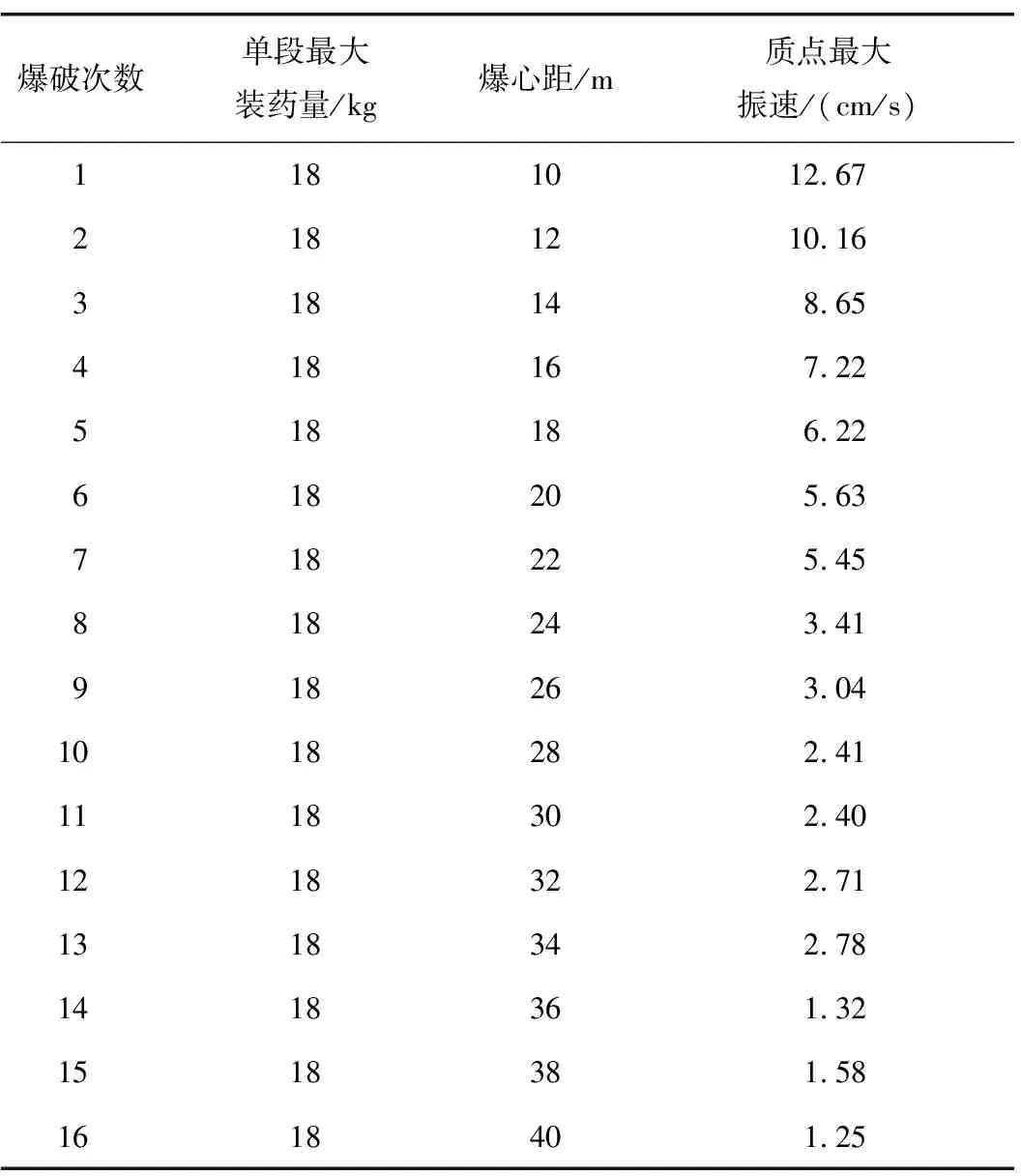

经过后期现场监测,海沧疏港通道分岔隧道的监测振速已降低至国家标准以内,最大振速相较优化前振速降低了67.4%,且在16次爆破后中夹岩振速已远低于业主规定值(距掌子面30 m处振速小于5 cm/s),如表1所示。

表1 部分爆破振动速度监测数据

为了更好地分析中夹岩的振速传播规律及影响因素,取距离掌子面12 m处振速波形图进行研究,其爆破振速波形及三矢量合成速度结果分别如图9和图10所示。

由图9和图10可知,由不同炮眼爆炸形成的应力波虽然出现了一些波形重叠的情况,但是只有轻微叠加,可以判断出不同类型炮孔爆破所对应的质点最大振速。测点最大振速由掏槽孔产生,原因在于掏槽孔自由面单一,岩体夹制作用显著,且其相较于周边孔和辅助孔装药量更为集中。掏槽孔槽腔形成后,为后续炮孔起爆提供了新的自由面,爆炸能量更多用于岩体移动而非破碎,故此时监测到的振速略小。由此可见,影响中夹岩振动的因素主要为掏槽孔的装药量和爆心距。并且从图10可以看出,合成速度振速峰值比3个方向的振速峰值都要大,为11.72 cm/s,这是由于同一段地震波在不同距离内沿空间3个方向对岩石所造成的振动效应影响有所差异。3个方向的矢量合成速度一般比单向的最大质点峰值振动速度大,出现时刻也有所不同。因此,在考虑最大振速安全范围时,不仅需要判别3个方向的分速度,也要对合成速度进行考察。

(a) x向

(b) y向

(c) z向

图10 三矢量合成速度结果

2.3.2 数学回归模型分析

大量实测数据表明: 采用微差爆破时,单段炮孔的最大装药量决定隧道开挖爆破质点最大振速,与微差爆破的总装药量关系不大[12]。目前,国内外研究爆破振动效应及质点峰值速度多数通过萨道夫斯基公式(简称萨氏公式)建立数学模型,来分析和预测隧道爆破振动传播规律,具体公式如下:

v=K(Q1/3/R)α。

(1)

式中:v为质点振动速度,cm/s;R为爆心距,m;Q为装药量,kg,由于本工程采用微差爆破即为单段最大装药量;K、α分别为与爆破条件、岩石介质特征有关的场地系数、衰减系数。

研究表明,萨氏公式不适用于计算隧道近区的爆破振速,故应根据现场监测数据对隧道远、近区进行划分。本文采用张在晨等[13]提出的以速度衰减曲线斜率k′的大小来区分隧道远、近区。即当k′<-5时,振动速度衰减较快,为隧道爆破振动近区;当-5≤k′<-1时,振动速度衰减减缓,为隧道爆破振动中区;当k′>-1时,振动速度衰减较慢,为隧道远区。

根据经验公式拟合可得:

v=131.53(Q1/3/R)1.6324。

(2)

经验公式拟合结果如图11所示。

图11 经验公式拟合结果

由式(2)可知,岩石介质特征衰减系数α介于中硬岩类的经验取值,场地系数K符合现场花岗岩地层的岩性特征,较为准确地反映了隧道掘进过程中的场地条件特征。 因此,采用萨式公式进行拟合,精度较高、相关性较好,揭示了爆破地震波在该地段的传播特性。在后续隧道施工过程中可参考该公式对爆破振动参数进行预判。同时,须继续加强中夹岩相关监测,根据监测结果不断调整和优化爆破参数,保障隧道施工过程安全。

3 超大跨度隧道中夹岩损伤范围监测分析

大量工程实践表明,大跨度小净距隧道在爆破冲击波和爆破地震波作用下,中夹岩体会产生明显的损伤效应,且通常是由于多频次爆破损伤累积作用导致围岩内部各种细观结构缺陷,如微裂纹、微孔隙相互作用、扩展贯通引起的材料或结构的劣化过程[14]。若仅以某次爆破引起的损伤对中夹岩稳定情况进行全面的评定,显然是有失偏颇的。因此,开展多次爆破作用下中夹岩体损伤研究对保持该小净距隧道施工稳定具有重大意义。此外,采用对拉锚杆加固对抑制中夹岩损伤扩展也发挥着一定积极作用,但由于其影响因素较复杂,本文未考虑中夹岩加固对振动损伤的影响。

3.1 声波测试方案

测试采用ZBL-U5200非金属超声检测仪和一发双收探头组成的声波测试仪,测试时沿中夹岩侧拱腰1.5 m,打设倾角10°、孔径40 mm、深4 m的监测孔,孔间距为5 m,具体钻孔位置剖面和平面示意分别见图12和图13。

图12 隧道钻孔位置剖面图

图13 先行隧道钻孔位置平面示意图(单位: m)

测试时往测孔内注满水,将探头放至孔底,监测孔底处的声波速度,随后按一定间隔向孔口移动,并同步记录数据,重复此操作循环测至孔口。

3.2 测试结果分析

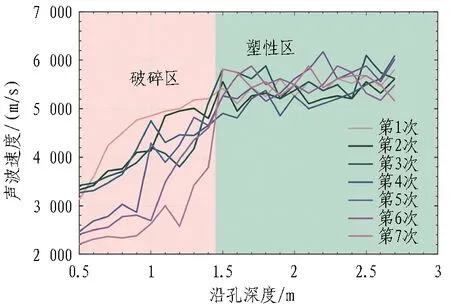

选择YK2+640典型断面里程处数据进行分析,统计结果如图14所示。

由图14可得,隧道拱腰深度为1.5~2.7 m时,岩体声波速度普遍在5 000 m/s以上,说明此范围内围岩受爆破影响较小,相对较完整。深度为0.5~1.5 m时围岩声波速度从5 000 m/s下降至3 000 m/s左右,如图14(a)所示,此段声波速度-沿孔深度关系曲线的斜率较大,反映出声波速度急剧下降,说明此部分岩体受爆破荷载影响较大,应力波在裂隙岩体中传播,由于裂隙处存在多个反射面,从而在局部产生应力集中,导致局部过度破碎,围岩完整性变差。

(a) 中夹岩声波速度

(b) 侧面声波速度

侧面岩体整体声波速度高于中部岩体声波速度,究其原因是爆破振动和施工扰动导致中夹岩柱发生整体振动,使得中夹岩柱损伤岩体产生相对运动,此时岩体会沿着初次爆破产生的主裂纹发生一定程度的扩展。前几次爆破对岩体声波速度的影响较为强烈,整体声波速度跌落幅度较大,在后续测试中岩体声波速度逐渐趋于稳定,究其原因是随着掘进施工的不断进行,掌子面与测试断面的距离加大,爆破振动和施工扰动对中夹岩影响越来越小,岩体中的主裂纹扩展趋于缓慢,故中夹岩及侧面岩体声波速度趋于稳定。

由图14可以看出,在经过爆破荷载作用后,围岩声波速度并不是单调下降,而是呈现波动式下降。这是因为当掏槽眼炸药爆炸后,爆破产生气体在炮孔中发生等熵绝热膨胀,周围岩体在爆破荷载和应力波的作用下产生切向拉应力[15],在拉应力达到岩体的抗拉强度之后,岩体发生破裂。由于岩体表面的不规则性及初始裂缝的不均匀性,应力波传递至岩体内部的大小也有差异,故导致试验测得的声波速度也在一定范围内波动。另外,由于岩体内存在结构面,不同的结构面以及不同的初始裂隙发育程度对应力波及爆炸产生的膨胀气压也有一定的影响[16],导致声波速度波动式下降。

3.3 岩体损伤分析

基于超声波测试法,同时根据爆破前后岩石弹性模量的变化[17],前人给出了损伤变量D的表征方法,如式(3)所示。

(3)

式中E0、E为爆破前、后岩体的弹性模量。

由于采用光面爆破控制隧道开挖,周边围岩的力学参数在爆破前后不会发生本质上的变化[18],故假定爆破前后岩体的密度和泊松比近似相等,根据《水工建筑物岩石基础开挖工程施工技术规范》,爆破前后岩体声波速度变化率>10%时,即判定岩体发生损伤破坏[19]。所以,损伤变量

(4)

式中:C为爆破后岩体声波速度;C0为爆破前岩体声波速度;η为爆破前后岩体声波速度变化率。

根据以上规范和前人的研究成果,取初次爆破前与多频次爆破后岩体声波速度变化的10%作为岩体损伤判据[20],其对应的损伤变量为D=0.19,本文取临界损伤变量D=0.2为判断岩体损伤的临界损伤阈值。根据式(4)得出损伤变量D,结果见图15。

图15 YK2+640中夹岩累积损伤统计图

由图15可知: 随着爆破的不断进行,围岩的累积损伤逐渐增大,测点断面越靠近孔口损伤越严重,D值最大达到了0.88,说明此时围岩损伤已经临近破坏,需加强中夹岩表层加固; 同时越接近中夹岩内部,岩体的损伤程度越小。当开挖掌子面逐渐远离监测断面,测孔的损伤变量范围并没有不断扩大,而维持在1.4~1.6 m,这是由于在爆破振动的作用下,岩体的骨架颗粒之间的错位运动造成应力波的衰减[21],从而使内部岩体受到地震波的影响较小。该段围岩损伤范围在1.5 m左右,基于此后续中夹岩支护可根据损伤变量范围采用合理的支护形式。

4 结论与讨论

综合现场试验及现场监测,得出以下结论:

1)小净距隧道爆破的装药量和自由面数量是影响中夹岩爆破振速的主要原因,通过控制中夹岩侧的装药量与设置隔振空孔可以大幅度降低中夹岩的爆破振动效应,优化前后振速降低了67.4%,减少了爆破对中夹岩的损伤。

2)萨氏公式对预测大跨小净距隧道中远区中夹岩振动的规律较为准确,从而可准确把握隧道爆破振动波传播规律和爆振次生灾害的影响范围,制定相应的应对措施。

3)隧道钻爆法施工产生的累积损伤,对中夹岩的稳定会产生显著影响,距离爆源越近,受到的损伤越严重,其损伤影响范围为距围岩表面1.5 m范围内,后续应加强该范围内损伤监测并进行支护方案优化。

由于中夹岩加固形式及作用机制的复杂性,本文没有考虑中夹岩加固对中夹岩损伤范围的影响,后续可以结合中夹岩加固对中夹岩损伤影响进行进一步探究。