装配式地铁车站预制构件加工质量检验与安装精度预测

2022-04-20郭海洋刘昌永李秉德鲍先锋王延涛

郭海洋, 刘昌永, 李秉德, *, 鲍先锋, 王延涛

(1. 中建三局城建有限公司, 吉林 长春 130000; 2. 哈尔滨工业大学, 黑龙江 哈尔滨 150090)

0 引言

为了提高施工质量和效率,减少环境污染,近年来,装配式地铁车站得到了广泛应用[1]。但由于预制构件是批量生产,且形状复杂,常因加工质量问题出现构件无法使用的情况,造成施工中不必要的浪费。同时,传统的人工检测方法在生产效率方面已经不能满足目前大规模生产检测的要求[2]。

随着三维激光扫描技术与BIM技术的快速发展,特别是数据采集速度和采集质量的提高,三维激光扫描技术与BIM技术的结合在施工过程中应用越来越广泛。韩达光等[3]将BIM与三维激光扫描技术应用在基坑监测中,掌握基坑三维整体变形情况,有效解决基坑在随机车辆荷载影响下三维整体变形监测困难的问题。覃亚伟等[4]应用BIM+三维激光扫描技术进行大型桥梁钢构件质量管理,提高了钢构件加工质量与效率,并对建造过程进行了动态管理。孙树斌等[5]结合工程实例采用BIM+三维激光扫描技术对大型会展钢构件进行施工仿真模拟与安装精度监测。郭树彬[6]针对大跨度不平衡转体斜拉桥钢球铰安装精度控制难度大的问题,提出了一种基于BIM+三维激光扫描技术的钢球铰精细化安装方法,有效保证了球铰加工及安装精度。

由以上研究现状可以看出,BIM与三维激光扫描结合技术多用于钢结构安装检测与施工过程的监测中,对于预制混凝土结构的质量检验,特别是装配式地铁车站预制构件的质量检验尚没有成熟、系统的应用体系。同时,对于质量检测结果的正确性也未进行验证。

本文依托BIM与三维激光扫描技术提出装配式地铁车站预制构件质量检验方法,并结合工程实例将检测结果与安装精度灰色预测结果进行对比,验证该质量检验方法的正确性。

1 关键技术

1.1 BIM技术

BIM技术[7-8]作为建筑行业的一种新工具,为工程领域赋予了全新的科技生命力,为工程项目管理提供了一种新的思路。在装配式地铁车站预制构件质量管理过程中,通过建立三维BIM信息模型,记录包括设计参数、结构材质和其他外部干扰信息等,有效消除设计、预制、施工之间的信息障碍,为质量检验与构件虚拟拼装提供准确参照。

1.2 三维激光扫描技术

三维激光扫描技术[9-10]应用激光测距的原理,通过接收激光束向被测对象照射而反射回来的信号,计算被测对象表面的坐标参数,记录纹理及反射率等信息,从而得到点云数据[11]。该技术突破了传统的单点测量和昼夜限制,能够对任意物体进行扫描,可以为复杂预制构件加工精度测量提供有效解决方案。

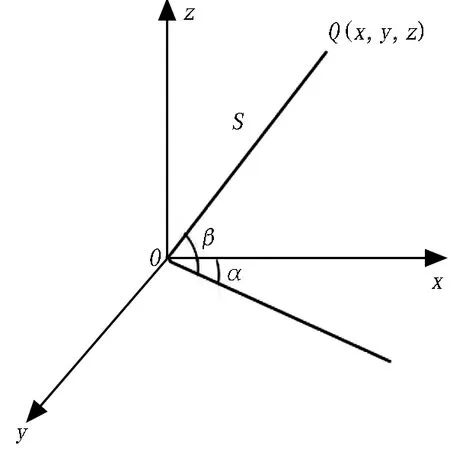

三维激光扫描技术原理示意如图1所示。以光脉冲激光发射点O为原点,Q(x,y,z)为空间直角坐标系中任意一点,从O点发射出的激光束与扫描仪之间的水平夹角为α,竖直夹角为β,得到被测点位与原点之间的距离为S,进而计算出被测点的三维坐标信息,具体如下:

图1 三维激光扫描技术原理示意图

三维激光扫描技术的关键应用之一是施工质量控制。在构件生产阶段,通过获取点云数据,比较不同施工过程的点云数据来监测构件的变形,并对不同类型的预制混凝土构件进行检查与模拟拼装,以确保现场拼装和安装顺利。

2 预制构件质量检验方法

2.1 技术路线

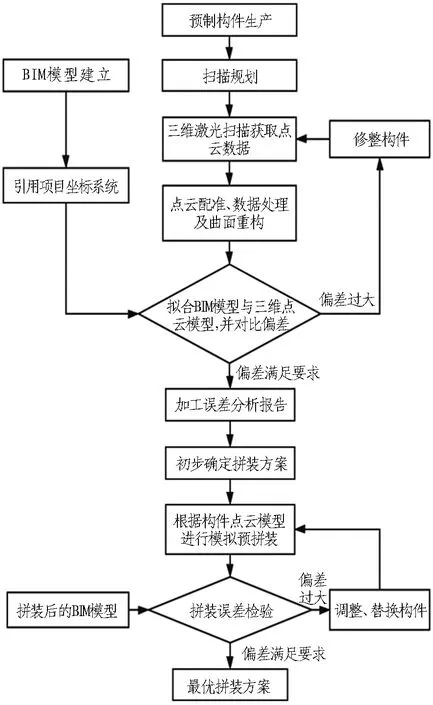

为保证装配式地铁车站异形复杂预制构件的生产质量及精准安装,结合BIM技术与三维激光扫描技术,提出适用于装配式地铁车站预制构件的质量检验方法。

首先,利用激光扫描仪获取预制构件的激光扫描数据,数据采集前需要进行扫描规划,以确保采集的数据满足加工质量检测的要求;然后,进行数据预处理,去除激光扫描原始数据的噪声数据; 最后,将扫描数据转换成实体预制构件映射出的点云数字模型,并与设计BIM模型进行对比,以检验加工误差。施工过程中,即使单体构件加工精度满足设计要求,预制构件的精度及拼装误差也难免会造成拼装过程中出现累计误差,影响整体施工质量。因此,可以通过三维激光扫描点云模型进行虚拟预拼装,模拟施工过程,检验拼装误差,保证装配式地铁车站预制构件在加工生产及拼装过程中误差在允许范围内,有效管控施工质量。装配式地铁车站预制构件质量检验方法技术路线如图2所示。

图2 装配式地铁车站预制构件质量检验方法技术路线

2.2 模型建立

2.2.1 BIM模型的建立

基于设计施工图,在Revit等相关软件中建立BIM三维模型,并将其引用到项目所使用的坐标系统中。该模型显示了车站中各个可拆卸的模块化预制构件,为后续的数值对比提供参照模型。

2.2.2 三维激光扫描点云模型的建立

1)数据采集。通过三维激光扫描仪获取待测预制单体的激光扫描数据。为了使所采集的数据满足质量检测的要求,需确定扫描精度并选取适当的扫描设备及扫描角度、分辨率和扫描位置等参数。扫描位置和扫描参数是保证扫描高准确度的关键,实施过程中应进行多次扫描以最小化遮挡效应。

2)点云配准。通过高精度测量仪对信号目标的中心点进行测量,并将扫描数据点云配准到一个参考坐标系,利用预先扫描的站点控制点上的信号目标,将每个站点的扫描数据坐标系统配准到一个参考坐标系统。实质上是通过刚体变换矩阵对目标中心进行匹配,根据配准精度估计目标外方向的参数,刚体变换矩阵的计算满足

式中:j为点云第j次配准;M为配准次数;Rj为第j次旋转变换;Tj为第j次平移变换;Pj+1k,Pjk分别为扫描数据坐标系下和参考坐标系下第j次点云集配准的第k个点,点云集共包括N个点。

3)数据处理。扫描过程中难免会生成扫描物体之外的干扰点以及由于物体本身反射特性不均匀导致的错误点,影响点云数据处理质量。利用反射强度值对点云数据进行粗差消除、点云数据拼接、点云数据整体去噪、数据约简等,仅保留需要检验与虚拟拼装构件的点云数据,并对点云数据进行识别分类。

4)曲面重构。预制构件中存在部分异形预埋构件,点云模型会因部分数据不完整而出现空洞或产生凸起、凹槽。对于此类三角形网络类型的高复杂形状不能用参数模型表示,需基于点云处理软件内生成的导向曲线通过在参考平面上投影点来生成曲面。

2.3 BIM数据与点云模型配准融合

BIM数据与点云模型的配准融合是实现构件质量检验与虚拟预拼装的前提。BIM数据被解析后可采用点云数据或三角网数据的方式表达,由此可以获取BIM模型中各点的三维坐标。点云数据与BIM数据之间具有共同的特征属性,可对同一位置的特征点进行匹配。为避免手动选取特征点的过程存在误差,对各匹配点的坐标采用最小二乘法计算最优三维坐标变换矩阵,以实现两者数据的精准融合配准。

在点云模型中获取的点集Pc={pc1,pc2,pc3,pc4,pc5, …,pcn},在Revit中获取BIM模型的点集Pr={pr1,pr2,pr3,pr4,pr5, …,prn}。两者之间存在三维坐标转换关系,即T×Pr=Pc。根据最小二乘法原理,通过最小化匹配点三维残差的方式计算变换关系T。

2.4 预制构件质量检验

采用具有较强三维数据检测能力的Geomagic Control对装配式预制构件进行质量检验。首先,将整理好的点云模型与BIM参照模型上传至软件中; 然后,对点云模型进行坐标转换并与BIM模型对齐,根据检验需求对扫描数据提取的面、边及各结构单元进行尺寸和位置检测; 最后,根据检验结果形成分析报告。如加工误差不在允许范围内,则需根据实际情况对构件进行修整甚至重新加工,并再次进行扫描与质量检验,直至满足要求。

2.5 虚拟预拼装

多个预制构件拼装过程中累计拼装误差不可避免[12],且误差值会随着拼装次数的增加而增大。为此,在单体构件质量检验合格后进行虚拟预拼装,将各预制构件点云数据按实际施工顺序拼装、对齐,经与BIM参照模型对比后获得误差值,经过调整、替换构件的方式选出误差值最小的拼装方案。

3 工程实例

3.1 工程背景

长春市城市轨道交通6号线南溪湿地站车站主体采用单拱大跨结构。车站全长258 m,预制装配段全长184 m,共92环,每环宽2 m,整环共分7块安装,每环混凝土约120 m3,整环质量约300 t,单块最大质量54.3 t。单环预制构件分块示意如图3所示。车站拼装接缝多,预制构件为异形且规模较大,构件生产质量及拼装质量控制标准极为严格,具体质量控制标准如表1所示。

图3 单环预制构件分块示意图

表1 装配式地铁车站预制构件生产质量及拼装质量控制标准

3.2 BIM模型建立

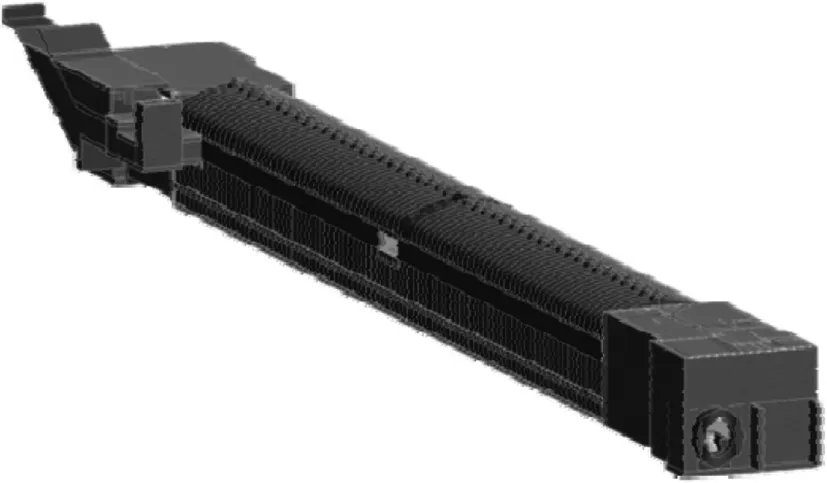

采用Revit软件[13]建立南溪湿地站车站主体三维模型,如图4所示。模型中还原了每个预制构件单体的准确设计信息,最大程度地将真实信息展示出来,各预制构件可在软件中直接选取和调用。

图4 南溪湿地站车站BIM模型

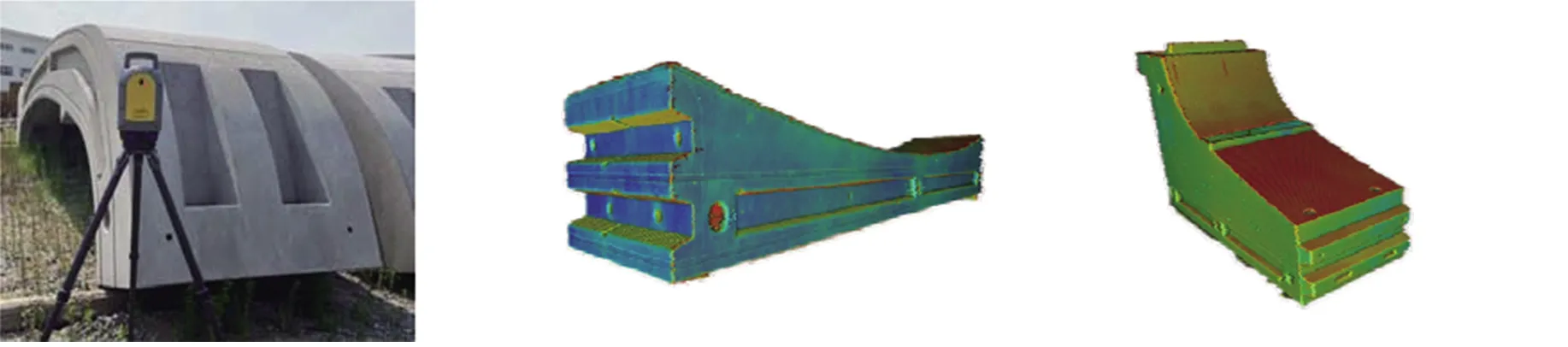

3.3 三维激光扫描获取点云模型

预制构件加工完成后,采用Trimble X7 高精度智能3D扫描仪在存储区进行三维激光扫描。该设备可实现自动化智能扫描,无需手动设置参数可自动测量且无需停机[14],通过自动校准和自动配准等技术创新充分确保测量性能与精度,并实现与专门面向内业控制和完整配准而设计的全新Trimble Perspective软件的全面集成,可对数据充分配准、细化、控制并导出多种现有数据格式,适用于各种复杂项目环境。

在构件存储区选定扫描构件后,根据预先布置的采集点位(距离预制构件3~5 m)进行多次扫描采集数据。Trimble X7扫描仪在测程80 m处平面和高程精度可达到1 mm[14],且距离越近精度越高。本次扫描过程中测量距离不超过5 m,则判断测量精度误差可以控制在0.01 mm以内。因此,扫描结果可直接用于构件质量检验。扫描完成后,通过Trimble Perspective软件对点云数据进行配准、去噪、分割与曲面重构等操作后建立装配式地铁车站预制构件点云模型,如图5所示。

(a) 现场数据采集 (b) A块点云模型 (c) B块点云模型

(d) C块点云模型 (e) D块点云模型 (f) E块点云模型

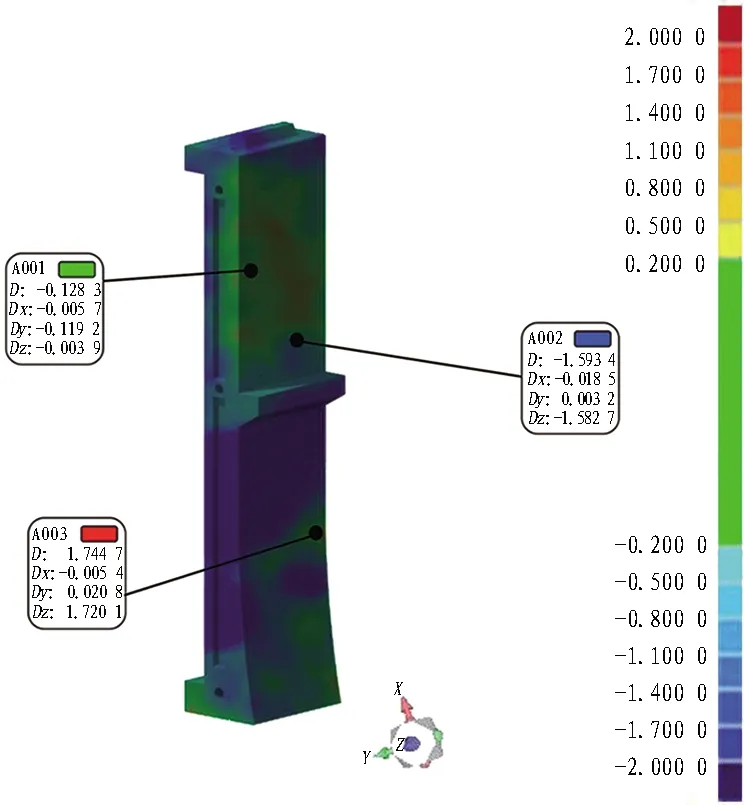

3.4 构件加工质量检测

将点云模型与BIM模型导入到Geomagic Control软件中,并将模型统一配准到相同坐标系中,提取模型的面、边及各结构单元计算空间坐标的位置误差,获取相应的误差对比数据,最终在分析报告中形成误差对比色谱图(见图6),直观查看误差位置及数值。最终误差结果统计如表2所示。

(a) A块色谱图

(b) B1块色谱图

(c) B2块色谱图

(d) C1块色谱图

(e) C2块色谱图

(f) D块色谱图

(g) E块色谱图

表2 预制构件加工质量检测误差

由表2可以看出,本次检测装配节段各预制构件加工误差均在允许范围内,说明该节段构件加工预制精度较高,可以用于虚拟预拼装。如检测过程中发现某个构件的检测结果超出允许范围,则需对构件进行处理。首先,通过色谱云图识别误差所在位置; 然后,对于正误差采用局部打磨处理,负误差采用局部涂抹黄油或打蜡的方式处理,以确保构件加工质量满足拼装要求。

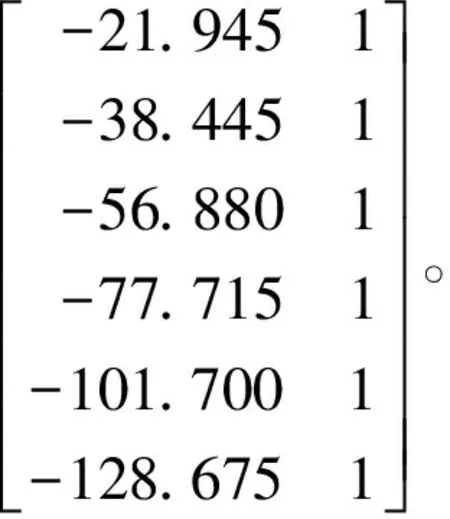

3.5 虚拟预拼装

对检测合格的构件按实际施工顺序进行依次预拼装,按预制构件加工检测方法获取点云模型,以此检测每次拼装过程中产生的累计误差,并计算各块之间的拼装误差。首先,选取A块底面为参照平面,各构件依据参照平面坐标进行转换、对齐; 然后,按A块—B1块—B2块—C1块—C2块—D块—E块的顺序依次拼合,并与高精度BIM模型进行对比,通过软件生成色谱对比云图,并自动生成准确的拼装误差值。虚拟预拼装对比云图如图7所示,误差检验结果见表3。

表3 虚拟预拼装误差检验结果

通过对某一节段虚拟预拼装发现,该环整体拼装累计误差为13.920 mm,其中,C1块与D块间拼装误差达4.150 mm,其他相邻块纵缝间隙均小于3 mm。根据质量检验标准,C1块与D块间拼装误差无法满足规范要求,需返厂进行局部打磨处理。若处理后仍无法满足安装精度要求,则需更换该构件再次进行拼装。通过本次虚拟预拼装提前发现构件拼装精度问题,及时纠偏,同时也可通过该方法对相邻环虚拟预拼装,检验整体拼装精度,避免发生因拼装质量不合格而返工的现象。

孵化服务的内容主要包括创业辅导服务、基础设施服务、人才引进服务、市场推广服务、项目推介服务、管理咨询服务、交流培训服务和融资服务等方面。

4 基于灰色系统理论的拼装误差预测方法

灰色系统理论[15]是一种以灰色预测模型GM(1,1)为主体的分析、预测体系。该体系具有适应性强、可提前预测的特点,且预测精度较高,易操作。通过本次研究将该体系应用于装配式地铁车站预制构件拼装过程累计误差预测中,并在施工控制中取得了较理想的效果。

针对地铁车站拼装各个阶段,设其原始数列为

X{0}={x{0}(1),x{0}(2),x{0}(3),…,x{0}(n)}。

式中n为拼装施工中的拼装次数。

对应1次累加生成的计算式为

其累加生成的误差预测数列为

X{1}={x{1}(1),x{1}(2),x{1}(3),…,x{1}(n)}。

根据X{0}和X{1}建立拼装误差灰色预测数列,如下:

在命题φ下X(1)上某一点f的灰导数为

X{0}(f)=X{1}(f)-X{1}(f-1)。

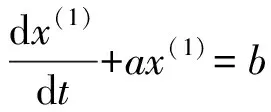

则其灰微分方程为

x{0}(j)+az(1)(j)=b。

式中:z(1)(j)=0.5x(1)(j)+0.5x(1)(j+1);x{0}(j)为具有白色信息覆盖的系统行为;a为反映发展态势的系数;b为灰色信息覆盖的作用量。

x{0}(j)+az(1)(j)=b为GM(1,1)模型的定义型。

引入参数向量U、数据向量Y及数据矩阵B:

在初始条件为x{0}(1)时,该模型白化模式的求解为

即GM(1,1)模型的灰色预测结果为x{1}(j+1)和x{0}(j+1)。

为保证灰色预测GM(1,1)模型的合理性,需对原始数据进行级比检验,记λ(j)为数列X{0}的级比,则

5 预制构件拼装误差的灰色预测

以该车站某一环预制构件拼装为例,基于BIM+三维激光扫描虚拟预拼装误差检验结果,对拼装误差进行灰色预测。

首先建立拼装过程对应的原始数列X{0}={x{0}(1),x{0}(2),x{0}(3),…,x{0}(n)}=(0,1.89,3.11,5.76,7.91,12.06,13.92)。针对拼装误差值GM(1,1)模型进行级比值检验,求得X{0}可容覆盖区间为(0.779,1.284)。λ(1)=0,说明原始数据并没有通过级比检验,为此进行平移转换,即在原始值的基础上加入平移转换值14.00,得到新的数列X{0}={x{0}(1),x{0}(2),x{0}(3),…,x{0}(n)}=(14.00,15.89,17.11,19.76,21.91,26.06,27.92)。此时所有原始数据均通过级比检验。

原始数列经过1次累加生成预测数列X{1}=(14.00,29.89,47.00,66.76,88.67,114.73,142.62),构建数据向量Y与数据矩阵B,得:

对此微分方程求解得

x{1}(j+1)=[x{0}(1)-b/a]e-aj+b/a=

122.11e0.119 8j-108.11。

由x{0}(j+1)[x{1}(j+1)-x{1}(j)]计算预测模型还原值x{0}(j+1)=(0,1.54,3.517,5.746,8.258,12.089,14.281)。对模型构建后的相对误差和后验差比值进行计算,可知预测模型精度非常好,可以用于构件拼装误差预测。最终获得预测结果如表4所示。

表4 GM(1,1)模型预测结果

通过对比发现,基于BIM+三维激光扫描虚拟预拼装误差检验结果与GM(1,1)模型灰色预测结果最大偏差仅为0.407 mm,说明所构建的灰色预测模型是可靠的,同时说明基于BIM+三维激光扫描技术对预制构件进行虚拟预拼装误差检验是可行的。

6 结论与讨论

本文针对装配式地铁车站预制构件质量检验过程中存在的技术难点,提出了基于BIM+三维激光扫描技术的预制构件生产质量检验方法,并在长春市城市轨道交通6号线南溪湿地站中得到了应用,得出以下结论。

1)采用三维激光扫描技术进行预制构件加工质量检验较传统测量检验方法速度快、精度高,信息自动采集,统一存储,并实现了检测结果分析计算智能化,显著降低了测量时间,工作效率明显提高。

2)将BIM技术与三维激光扫描技术应用于装配式地铁车站预制构件质量检验过程中可实现加工检测、虚拟预拼装与仿真纠偏一体化,为实际施工管理提供技术支撑,有效保证施工质量,减少浪费,提高施工效率,保证地铁拼装精度。

3)采用灰色系统理论对预制构件拼装累计误差进行灰色预测,并与虚拟预拼装结果进行对比分析,结果表明两者拟合较好,验证了虚拟预拼装结果的正确性。

需要注意的是,本文仅考虑了由于构件加工质量所导致的安装精度误差。而在实际工程中,量测精度、机械操作等因素均会影响安装精度,且量化更为困难。针对上述问题,基于数学统计的概率分析方法与控制理论是一种可能的解决方案,这也是未来的研究方向之一。