转体桥梁下球铰及滑道支架无后浇带封固技术研究

2022-04-20沈捍明

沈捍明

(中铁十二局集团第七工程有限公司 湖南长沙 410004)

1 前言

下球铰、滑道及支架为桥梁平转法转体结构中的关键部件,下球铰与上球铰一起组成了转动结构的核心,为桥梁平转提供了转动面。滑道为转动过程中的撑脚提供了平滑接触面,同时与下转盘一起为梁体发生不平衡转动时提供支撑点,加大了平转转动的安全性。下球铰、滑道及支架结构埋设在下转盘内部,顶面与下转盘顶面齐平,同时通过大量的结构钢筋与下转盘连接为整体。施工中下球铰、滑道及支架的安装精度、安装范围内结构钢筋的安装质量和混凝土的振捣质量直接影响后续转体施工的安全[1-3]。

2 常规封固工艺及缺点分析

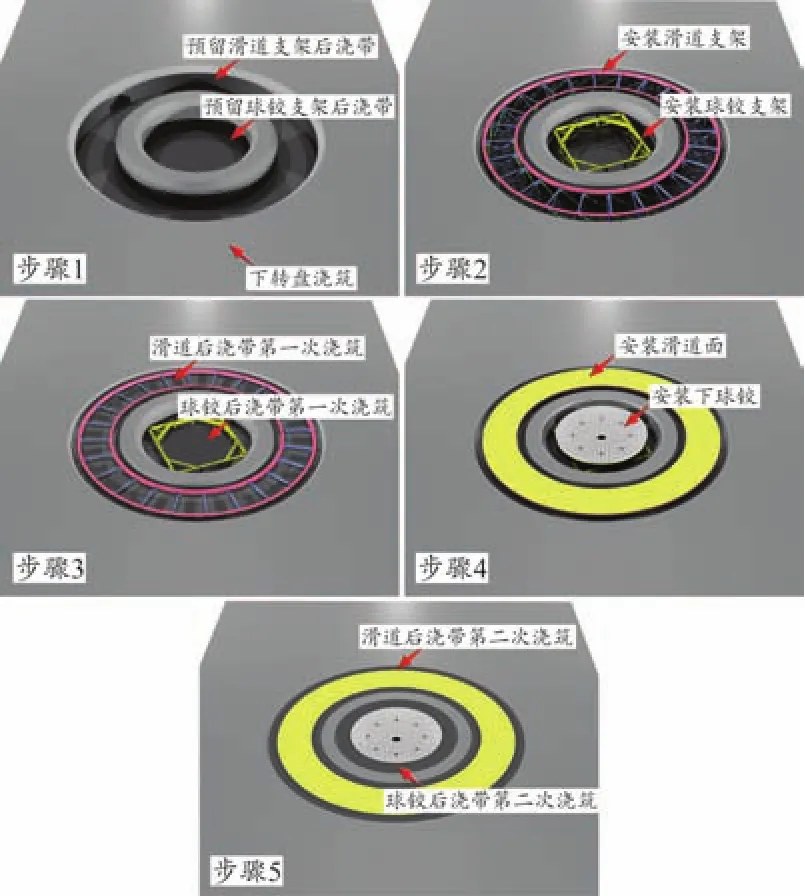

2.1 常规封固施工方法

(1)下转盘一次性浇筑,在球铰、滑道支架安装处预留后浇凹槽。

(2)后浇凹槽内安装球铰、滑道支架。

(3)待下转盘混凝土强度达到100%浇筑后浇带内约1/2高度的混凝土,将球铰、滑道支架封固稳定。

(4)安装下球铰及滑道。

(5)浇筑后浇带内剩余混凝土。工艺如图1所示。

图1 常规封固工艺流程

2.2 工艺缺点分析

(1)整个施工过程被分成五个工序环节,工序较多、工艺复杂。

(2)后浇凹槽内作业空间小,施工难度大。

(3)后浇凹槽内的下球铰、滑道及支架内包含大量的钢结构,混凝土施工时振捣质量难以控制,且混凝土充盈性得不到保障。

(4)施工过程中存在两次混凝土强度等待时间,工序搭接性差,工效低。

3 无后浇带封固施工技术研究

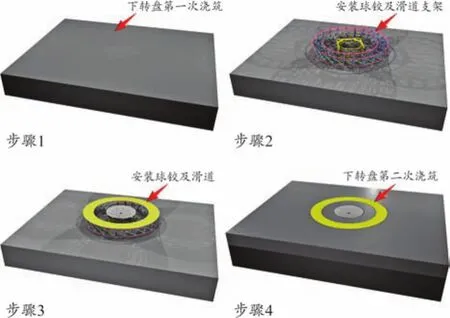

3.1 工艺流程

(1)安装下转盘钢筋模板,预埋支架固定件;浇筑混凝土至球铰及滑道支架底面标高。

(2)安装定位下球铰支架及滑道支架,应与预埋支架固定件连接牢固。

(3)安装下球铰及滑道,定位完成后直接栓接牢固。

(4)浇筑下转盘剩余的混凝土,浇筑过程中需控制浇筑速度。工艺如图2所示。

图2 无后浇带封固工艺流程

3.2 热固耦合数值仿真及分析

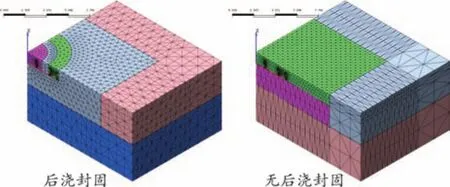

3.2.1 几何模型构建

水化热分析模型涉及单元数较多,加之需考虑混凝土与支架节点的耦合,故网格划分须更精细。若模型为空间对称结构,可以通过建立1/4模型再于相应截面位置添加等效边界条件,对承台和地基的中心切面进行约束,并且对截面采取绝热控温处理。两种封固方式有限元模型如图3所示[4-6]。

图3 两种封固工艺有限元模型

3.2.2 物理模型的建立及参数选取

(1)力学参数的确定

下转盘采用C50混凝土浇筑,支架钢材采用Q235材质。考虑下转盘施工完成后即采用原土进行承台回填,各材料力学性能参数如下:

C50混凝土:弹性模量3.455×1010N/m2;重度25 000 N/m3;泊松比 0.2。

Q235钢材:弹性模量 2.1×1011N/m2;重度76 980 N/m3;屈服强度2.35 ×108N/m2;泊松比0.3。

回填土体:弹性模量 1.2×109N/m2;重度22 000 N/m3;泊松比 0.2。

下转盘底层土体:弹性模量1.2×109N/m2;重度 24 000 N/m3;泊松比 0.2。

(2)水化热参数的确定

①混凝土的绝热参数

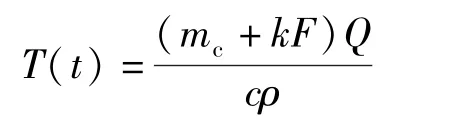

假定在混凝土周围没有任何散热条件、没有任何热损耗的情况下,将水泥水化后产生的水化热量,全部转化为温升后的最后温度称为混凝土的最大绝热升温T(t)。如无试验数据,可以参考有关文献确定。

式中:mc为混凝土最大绝热温升(℃);F为混凝土活性掺和料用量(kg/m3);k为掺合料折减系数;Q为水泥28 d水化热;c为混凝土比热;ρ为混凝土密度。

实际浇筑混凝土时,由于存在散热的过程,最大温升值一般比绝热温升要低,通过分析本工程实施过程中的数据,平均温升为59.2℃。导温系数是与水泥品种、比表面积、浇捣时温度有关的经验系数,取 0.318[7]。

②边界对流系数

依据工程所在地山西大同相关气象数据,对于顶面对流:表面暴露时,按照粗糙表面、风速1 m/s的情况考虑,其等效放热系数取39.46 kJ/(m·h·℃);表面覆盖一层薄膜和土工布时,并考虑传热修正系数1.3,则等效放热系数为5.33 W/(m2·℃)。侧面对流:下转盘侧面采用钢模,侧面风速为0,其等效放热系数为7.7 W/(m2·℃),基床固定温度取10℃。

③环境及材质的热学参数

初始温度为混凝土入模温度,本工程取20℃;环境温度即大气温度,本文项目施工时间为夏季,取白天温度25℃、晚上12℃。混凝土热工参数:热传导率2.7 W/(m·℃),比热 10.8 kJ/(kg·℃),热膨胀系数1×10-5,混凝土强度发展规律如下:

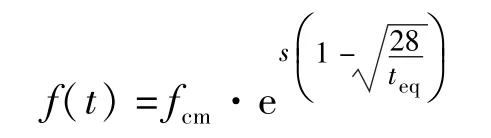

式中:fcm为混凝土28 d平均抗压强度,考虑下转盘混凝土为 C50,取fcm=50×0.827=41.35 MPa;s为水泥种类常数,早强水泥取0.2,一般水泥取0.25,缓凝水泥取0.38,本项目采用一般水泥,取s=0.25;teq为混凝土龄期。

Q235钢材热工参数:热传导率50.94 W/(m·℃);比热4.704 kJ/(kg·℃);热膨胀系数1.2 ×10-5。

回填土热工参数:热传导率3.1 W/(m·℃);比热 8 kJ/(kg·℃);热膨胀系数1 ×10-9。

下转盘底层土体热工参数:热传导率3.1 W/(m·℃);比热8 kJ/(kg·℃);热胀系数1 ×10-5。

3.2.3 仿真结果及对比分析

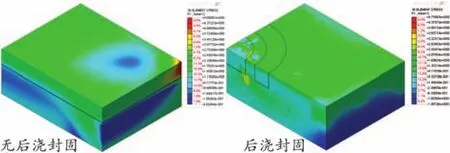

根据现场施工情况,对两类施工工艺下转盘温度应力仿真分析计算时长为37 d,均考虑第7天进行二次浇筑。温度场计算结果对比如图4所示。

图4 两种封固工艺温度场分布对比

可以看出,水化热温度由于热交换作用中心混凝土温度明显高于周边温度,并且温度分布规律符合常规预期。一次封固工艺最高温度为86.0℃,最大温差约为41℃,出现在浇筑后的第228小时;后浇带封固工艺最大温度为86.4℃,最大温差约为48℃,出现在浇筑后的第240小时。根据温度时程数据,可以得到最高温升,对比如表1所示[8-10]。

表1 各监测点温度变化对比

由图4及表1可知,一次封固工艺更大地增加了散热面,绝大部分最高温升略低于原浇筑方案,且散热更加均匀,最大温差也较小,可以显著降低最高温度,减小混凝土内外温差,因此一次封固工艺在温度场分布方面要稍优于原方案浇筑。

如图5所示,一次封固工艺最大第一主应力为4.6 MPa,后浇带封固工艺最大第一主应力为4.7 MPa,一次封固工艺略优于后浇带封固工艺。

图5 两种封固工艺温度主应力分布对比

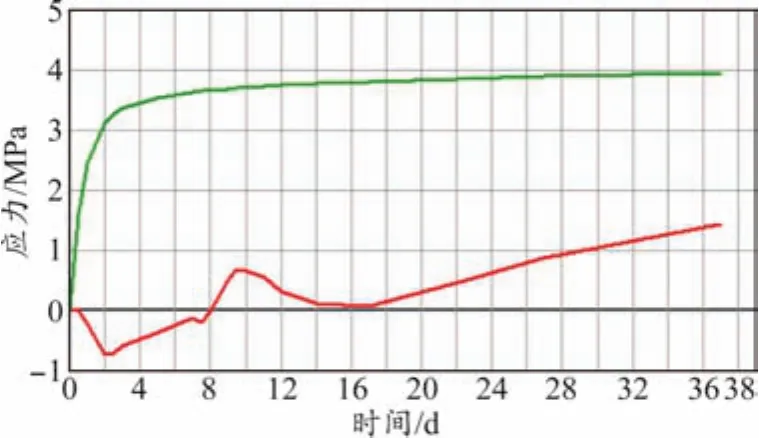

图6为混凝土容许拉应力(绿色曲线)与数值分析中第一主应力(红色曲线)的时程变化关系。由图6可知,混凝土内部的最大第一主应力远低于容许拉应力且混凝土整体应力相对较低,根据第一强度准则,混凝土不会因为温度应力开裂。

图6 下转盘第一主应力与容许拉应力对比

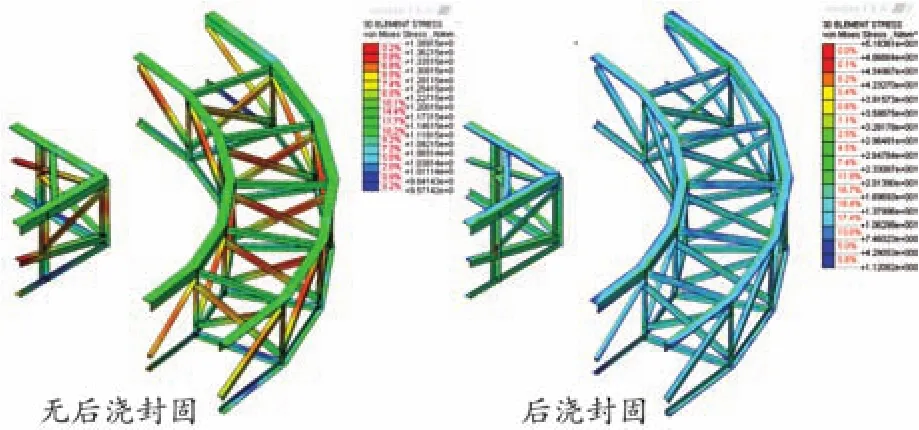

如图7所示,一次封固工艺的钢支架最大Mises应力为14 MPa,后浇带封固工艺的最大Mises应力为51 MPa,两者都相对较低,按照第四强度准则均低于其破坏应力。经比较一次封固工艺优于后浇带封固工艺。

图7 两种封固工艺支架最大Mises应力分布对比

综上所述,采用一次封固工艺浇筑下转盘对球铰及滑道支架进行封固对承台结构、支架变形较后浇带封固工艺有优势,并且取消常规球铰及滑道支架预留后浇带可以有效提高施工工效,因此采用一次封固工艺取代后浇带封固工艺对球铰及滑道支架进行封固可行。

3.3 施工技术要点

3.3.1 下转盘第一次混凝土浇筑

浇筑第一次混凝土时应重点控制混凝土顶面标高,以低于下球铰钢支架底1~2 cm为宜。混凝土浇筑完成后立即对定位预埋件与结构钢筋位置进行复核,如有偏差,在混凝土初凝前进行校正。

3.3.2 下转盘第二次混凝土浇筑

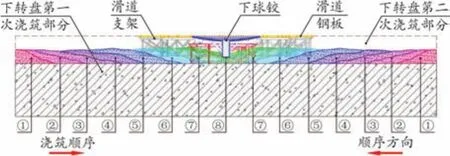

按照图纸要求绑扎下转盘、下球铰及滑道支架范围内的钢筋。绑扎完成后,对下球铰表面进行覆盖保护,第二次浇筑下转盘混凝土。混凝土从下转盘模板侧向球铰中心布料,布料时使球铰中心侧稍低,如图8所示。

图8 下转盘第二次浇筑布料顺序示意

振捣时打开下球铰面上的振捣孔封盖,对球铰下混凝土充分振捣。下转盘侧面辅以斜向振捣,从振捣孔观察球铰下混凝土流动情况及振捣质量,利用下球铰面上排气孔观察气泡排出情况。混凝土上升至排气孔和振捣孔位置时,适当放慢布料速度,使气泡及混凝土表面浆体充分排出,待匀质混凝土溢出后封堵排气孔和振捣孔。混凝土顶面标高以低于下球铰面顶口1 cm为宜。混凝土初凝后,打开振捣孔封盖和排气孔,检查混凝土与下球铰背面钢板间有无间隙,以确定是否需压浆处理[11-12]。

4 结束语

本文通过对转体桥梁下转盘球铰、滑道及支架的两种封固方式进行理论分析和对比,结果表明二者对施工结构质量影响无异,但采用一次封固工艺较后浇带封固工艺在效率和经济性上更具优势。通过在大张高铁智家堡御河特大桥跨大秦铁路转体连续梁下转盘施工中的实践,证明了一次封固施工工艺的可靠性,可在同类工程中应用推广。