高速高精度永磁同步电机补偿策略研究

2022-04-20夏立群朱明君胡逸雪杨玉昆

夏立群,朱明君,胡逸雪,杨玉昆

(航空工业西安飞行控制研究所,西安 710076)

0 引 言

功率电传作动技术是新一代飞机能量优化与管理的必然需求,是多/全电飞机重要关键技术,是提升飞机安全性、改善维护性的重要保障。近二十年来的理论和实践探索证明,用功率电传作动器取代液压作动器己经成为一种必然的趋势,而且随着多电、全电作动技术的日益成熟,也将进一步加快这种发展的步伐。电静液作动技术作为功率电传作动系统的重要组成,是分布式液压系统成功应用的典型代表。

传统的伺服作动系统采用集中式液压源,机上布满液压管路,新一代功率电传作动系统取消机上液压管路,取而代之的是机上电缆,彻底解决了传统液压系统的“跑冒滴漏”问题。功率电传作动器主要包含两大类,即电静液作动器(EHA)和机电作动器(EMA)。电静液作动器保留了传统液压系统的特点,采用电机驱动柱塞泵产生高压,以驱动作动筒运动。EMA则是伺服电机驱动齿轮减速机构,再驱动滚轴丝杠将旋转运动转化成直线运动。与EMA作动器相比,EHA作动器保留液压作动器的特点,能够在作动器发生故障后实现回中,在极端的情况下保证飞机安全,因此国外大型飞机的主舵面均采用EHA作动器。与EMA作动器相比,由于EHA作动器的电机采用湿式结构,搅拌损耗大,导致整个系统传输效率低,柱塞泵结构复杂,小排量柱塞泵和液压阀体的重量难于控制在很轻的程度,因此在小功率场合,EMA功重比更具优势;根据工程经验,一般5 kW以上的伺服作动场合,EHA作动器的功重比优势才会显现出来。传统的液压伺服作动系统的输出特性的边界近似于一条抛物线,即输出力大的情况下要求作动器的输出速度小,输出力小的情况下要求输出力很大。EHA作动器为了匹配这一特性,往往采用弱磁升速的方式实现作动器的最大速度需求,这样可以一定程度上提高电机反电动势系数,降低电机相电流,提高作动器整体的传输效率。为了减轻舵机重量,提高EHA作动器的功重比,需要电机能够工作在高速区,同时为满足舵机高动态和高精度控制,要求电机伺服系统具备高精度和高动态控制。

EHA伺服作动领域,要求电机可工作在1200 rad/s以上;电机具备很高的动态性能,转速从0 rad/s升至1000 rad/s的时间不超过200 ms;温度在-40 ℃至120 ℃范围变化时,电机仍能正常工作;电机的功重比越大越好。

由于永磁同步电机的转子磁通由永磁体产生,而异步电机的转子磁通由转子线圈或鼠笼条感应产生,因此永磁同步电机的性能要优于异步电机[1]。在液压伺服系统应用中,环境温度变化范围较大,温度的变化会导致电机定子电阻和转子磁链的变化,逆变器的非线性、电机相电流的采集延迟误差和转子角位置的采集延迟误差都会对电机高速段的控制精度产生影响[2]。而且该应用场合对电机的体积、重量都有严格的限制,定子磁密会设计在很高的水平[3],因此在大功率工作状态下,定子dq轴电感会出现一定程度的饱和[4-.15]。

1 系统描述

本文所用的永磁同步电机转子采用的是表贴式哈尔巴克阵列结构,气隙磁场正弦度很好,永磁同步电机在同步旋转坐标系下的离散化动态方程如式(1)所示。

(1)

式中,ud(k)、uq(k)分别表示定子交直流电压,id(k)、iq(k)分别表示定子交直流电流,ωe(k) 表示定子磁场旋转角速度,Rs为定子电阻,Ts为采样时间。

图1给出了电机数字处理系统的简图,控制器发出中断信号,用于驱动旋变解调电路获得电机转子位置,控制器发出中断信号,用于驱动电流采集解调电路获得电机ab相电流和直流母线电压,kTs时刻发出中断信号,开始计算解调电压并更新PWM信号。主处理器是一个SOC控制器,通过改进的预测控制算法得到电压矢量。解算出的电压矢量通过PWM发生器转换成六路功率器件的驱动信号。这个三相永磁同步电机为星接结构,且中性点悬空。

图1 控制系统框架

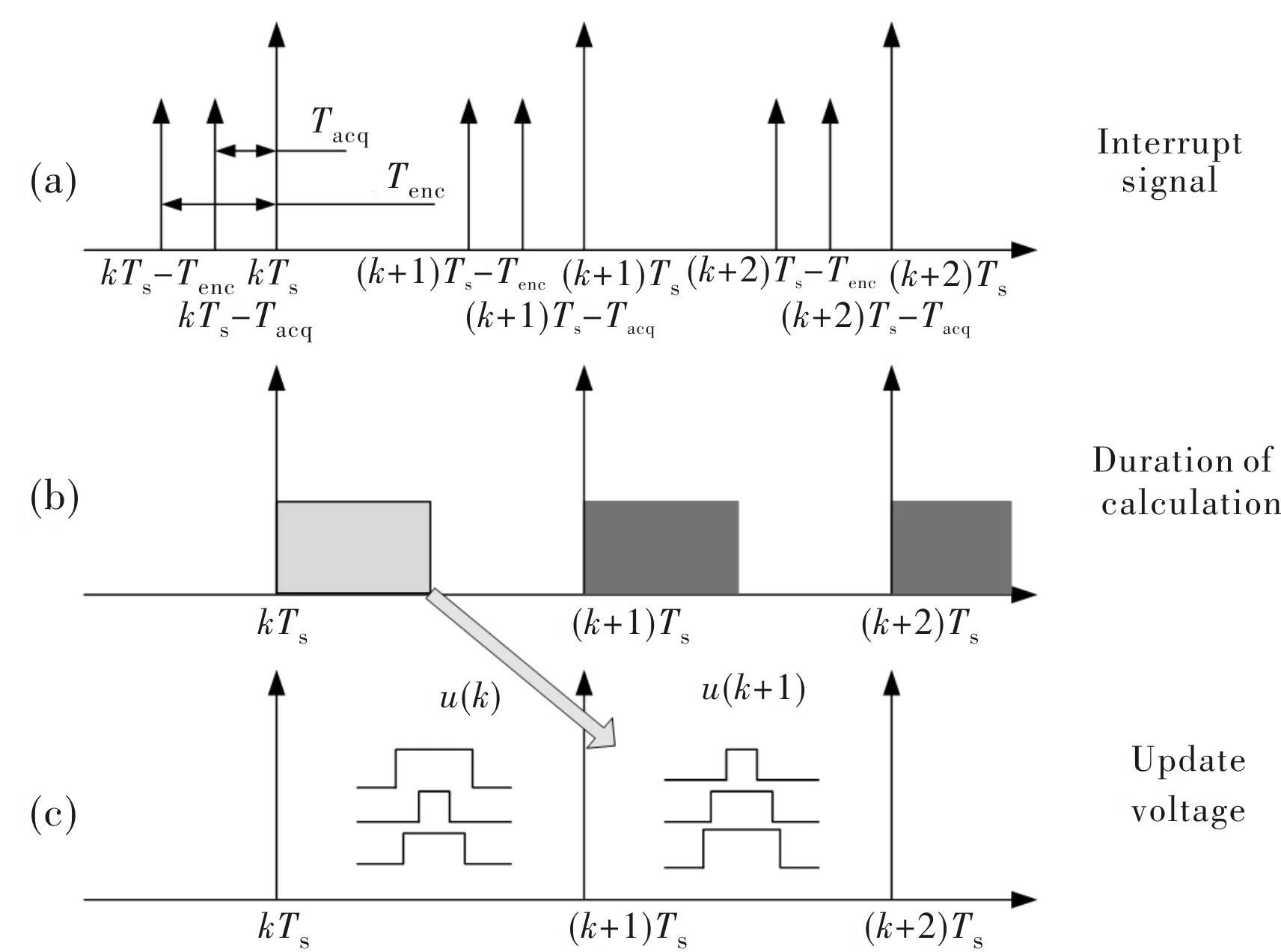

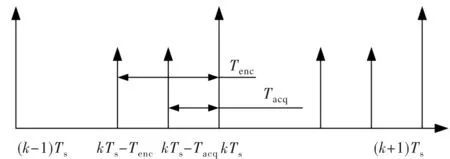

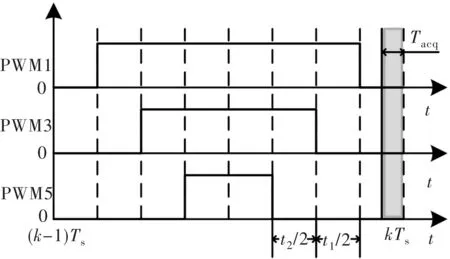

图2给出了电流环预测控制的时序图。

图2 电流环预测控制的时序

图2(a)给出了PWM信号发生器产生的第k个采样周期中断信号指令,图中Tacq为控制器电机相电流和直流母线电压采样到计算开始时刻的延迟时间,Tenc为控制器位置采样到计算开始时刻的延迟时间。在第k个中断信号时刻,可以获得电机电流、直流母线电压和转子角位置,然后SOC根据采样值开始计算下一拍控制器的输出电压如图2(b)所示。在第k+1个中断信号时刻,将上一拍计算出的电压装载到PWM发生器中实现电压更新,如图2(c)所示,根据无差拍控制理论,在第(k+2)Ts时刻,电机实际电流可跟随电流指令值。

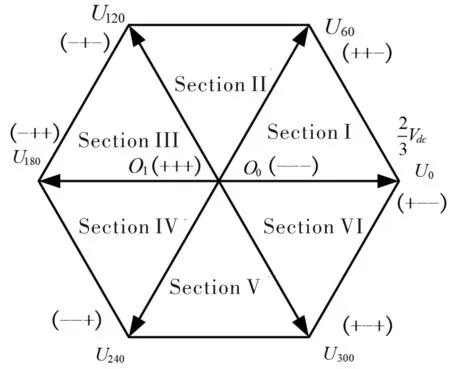

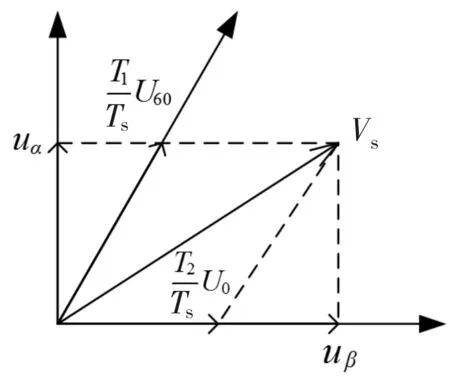

与逆变器不同导通状态相对应的八个电压矢量如图3所示,其中六根电压矢量的幅值为1.5Vdc,两根零矢量,空间电压矢量为电压矢量指令,指令矢量电压可由相邻两个矢量合成,指令矢量与相邻矢量的关系如图4所示。

图3 逆变器输出电压矢量分布图

图4 输出电压矢量与相邻两个矢量之间的关系

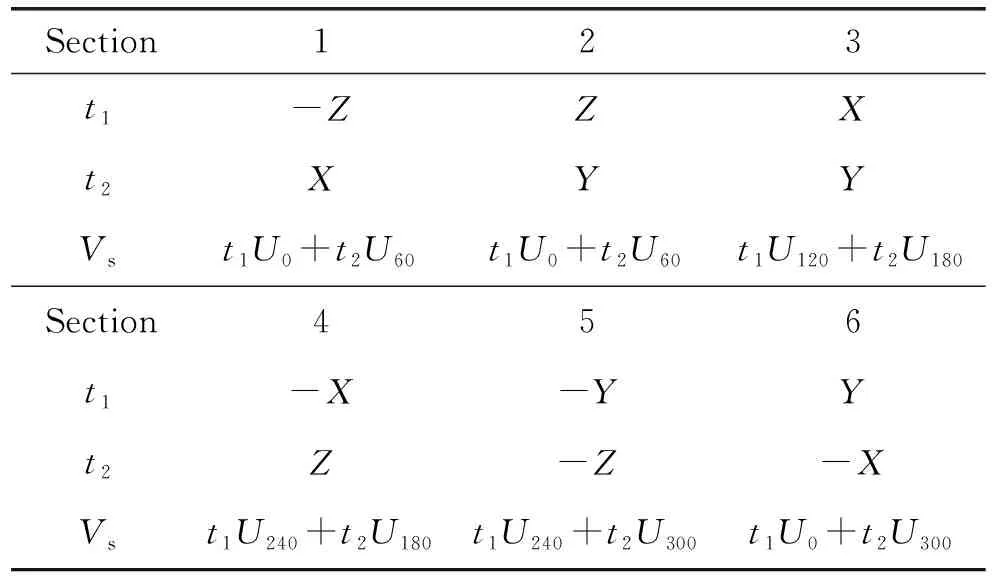

以此类推可求得指令电压矢量在不同扇区相邻矢量的作用时间如表1所示。根据7段式原则,求解不同矢量的切换时刻如式(2)所示。

(2)

式中,taon、tbon、tcon表示不同矢量的切换时刻,t1、t2表示不同矢量的作用时间。

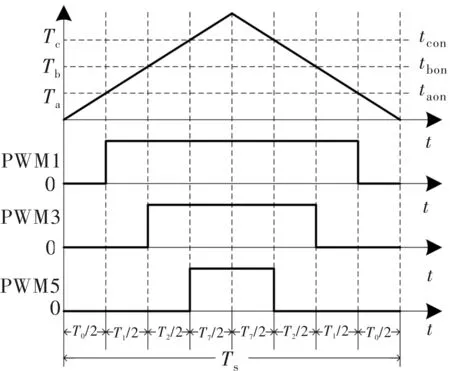

然后根据电压矢量所处的扇区,将正确的占空比对应到正确的电机相。以第一象限为例,根据上述计算过程得到功率器件驱动信号如图5所示。电压矢量在不同扇区相邻矢量的作用时间如表1所示。

图5 与某个第一象限矢量对应的三个上桥臂功率器件的驱动信号

表1 电压矢量在不同扇区相邻矢量的作用时间

2 补偿策略

2.1 电阻阻值补偿

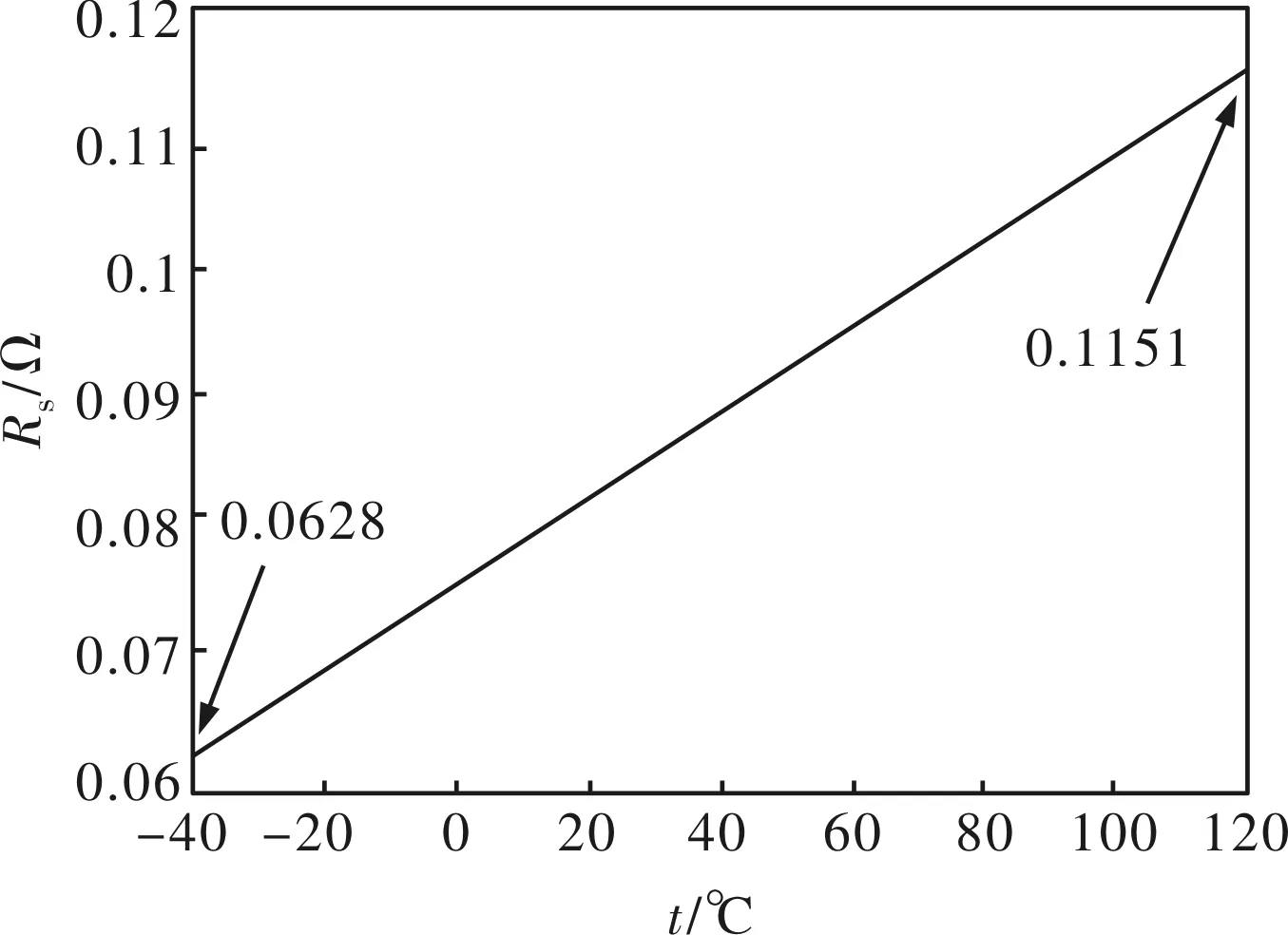

在伺服作动器的应用场合中,电机的环境温度变化范围极宽,要求电机在- 40 ℃到120 ℃之间均能正常工作。在基于模型的控制策略中,需确保电参数在全温度范围变化下控制策略均能有效运行。定子电阻阻值会随温度的变化而变化,为了减弱定子电阻参数的变化对控制策略稳定性的影响,将温度变量引入到控制当中。

铜线的电阻随温度变化的经验公式为

(3)

式中,Rx表示在温度tx下铜线的电阻。

测得电机在25 ℃条件下,定子相电阻为0.084 Ω,由此可代入上述公式得到电阻补偿公式为

(4)

定子电阻随温度变化的理论曲线如图6所示。

图6 定子电阻随温度变化的理论曲线

为了得到电机绕组温度,我们在电机内部紧贴绕组的三个不同位置安装温度传感器,传感器型号为PT1000,温度传感器每100 ms采集一次数据,每1 s更新一次定子电阻值。

2.2 dq轴电感补偿

电感随着电机饱和程度、电机温度、工作频率的变化而变化,其中饱和程度对电感量的影响更为明显,因此本文仅考虑电机磁场饱和程度对dq轴电感的影响。本文将采用离线测量在线补偿的方式实现对电机dq轴电感值的补偿。

如图7(a)所示,该方法首先在电机常温情况下,使得电机轴处在松浮状态,通过控制器在电机的ab两相绕组输出端施加高频正弦电压信号,测量b相绕组的电流,根据d轴磁链方程求解d轴电感量。在电压指令上施加电压偏置即可实现d轴电流的偏置。利用工装将电机轴抱死,通过控制器给电机ab相绕组两端施加小幅值直流电压,使其产生恒定电流,根据控制器解算出的d轴电流分量,调整转子角位置后再用工装将输出轴抱死,直至调整到d轴电流分量基本为零,即给ab相绕组施加电压的矢量与q轴对准。然后通过控制器在电机的ab两相绕组输出端施加高频正弦电压信号,测量b相绕组的电流,根据q轴磁链方程求解q轴电感量。在电压指令上施加电压偏置即可实现q轴电流的偏置。测试结果如图7(b)所示。

在电机闭环控制系统中,将上述测量出的电感值做成查找表,相邻两个测量点之间的值采用线性差值的方式求解dq轴电感量。用查找到的电感值校正预测控制中对应的电感值,用以提高电机预测控制的精度和鲁棒性。

2.3 转子角度采集延迟补偿

由于控制器在采集电机转子位置角度时存在一定延时,因此每个电流周期解算时刻电机实际的位置角度与采集量存在偏差,当电机转速较低时,该误差可忽略不计,当电机转速较高时,该误差量则不可忽略。

控制器对各物理量的采集时序如图8所示。

图8 电机相电流、转子位置采集与控制策略解算的时序

利用采集到的电机转子角度直接解耦与利用电机真实角位置解耦矢量图如9所示。

图9 在解算时,使用采集到的转子位置与使用真实电机转子位置对电流矢量进行解耦的关系

由于角度误差产生的dq轴解耦后的电流误差量为

(5)

电机真实角度为

θreal=θenc+γ

(6)

式中,θenc为采集到的转子位置,θreal为真实电机转子位置,γ为电机在角位置采集时刻到控制器解算时刻(即Tenc)转子转过的电角度。

该角度误差主要影响电机电流等参量的解耦精度,可导致电机脉动幅度的增加,当电机速度过高时,还有可能导致电流环控制的失效。

Tenc时间很短,同时考虑到电机具有较大的转动惯量,因此电机在这段时间内转速变化可忽略不计,由此得到电机转子角度补偿公式为

θreal(k)=θenc(k)+ωe(k)·Tenc

(7)

式中,ωe表示电机转速。

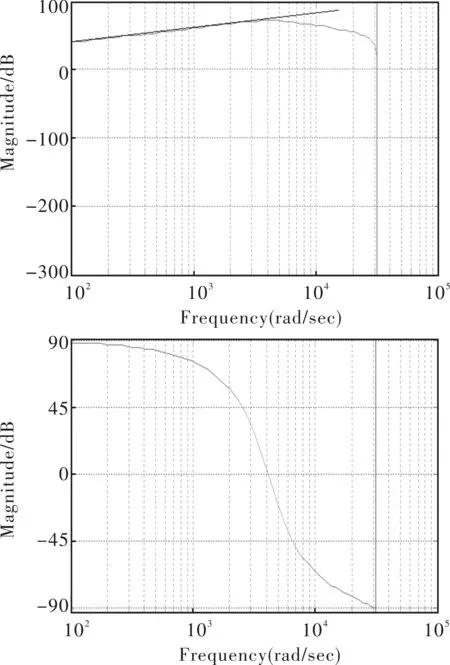

本文所用平台采用旋转变压器采集电机转子位置,其旋转变压器解调芯片只输出转子位置,不输出转子速度,因此需要通过转子位置解算出转子速度,其公式为

(8)

采样时间为100*10-6s。

上述传递函数的波特图如图10所示,与纯微分环节的传递函数相比,在5250 rad/s后,幅频特性的差值超过3 dB,此刻相移差值为72.5°。

图10 输入为转子角位置,输出为转子角速度的数字滤波器的波特响应曲线

2.4 电流采集延迟补偿

控制器在采集电机相电流时同样存在采集延迟,其延迟时间为固定值Tacq,为了补偿该误差,可采用基于模型的方法,预测出控制器计算时刻电机电流值,其补偿公式如下:

(9)

式中,id_com、iq_com为补偿后d轴、q轴电流,ud_com、uq_com为补偿后d轴、q轴电流。

此时解耦用的电角度解算公式如下:

θacq(k)=θenc(k)+ωe(k)·(Tenc-Tacq)

(10)

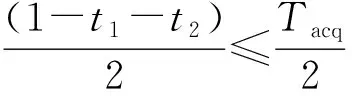

上述公式中除了补偿电压外,其他变量均为已知量,下面以第一象限的矢量为例,将分三种情况讨论补偿电压值的求解过程。

(11)

图11 相电流采集延迟补偿电压(情况1)

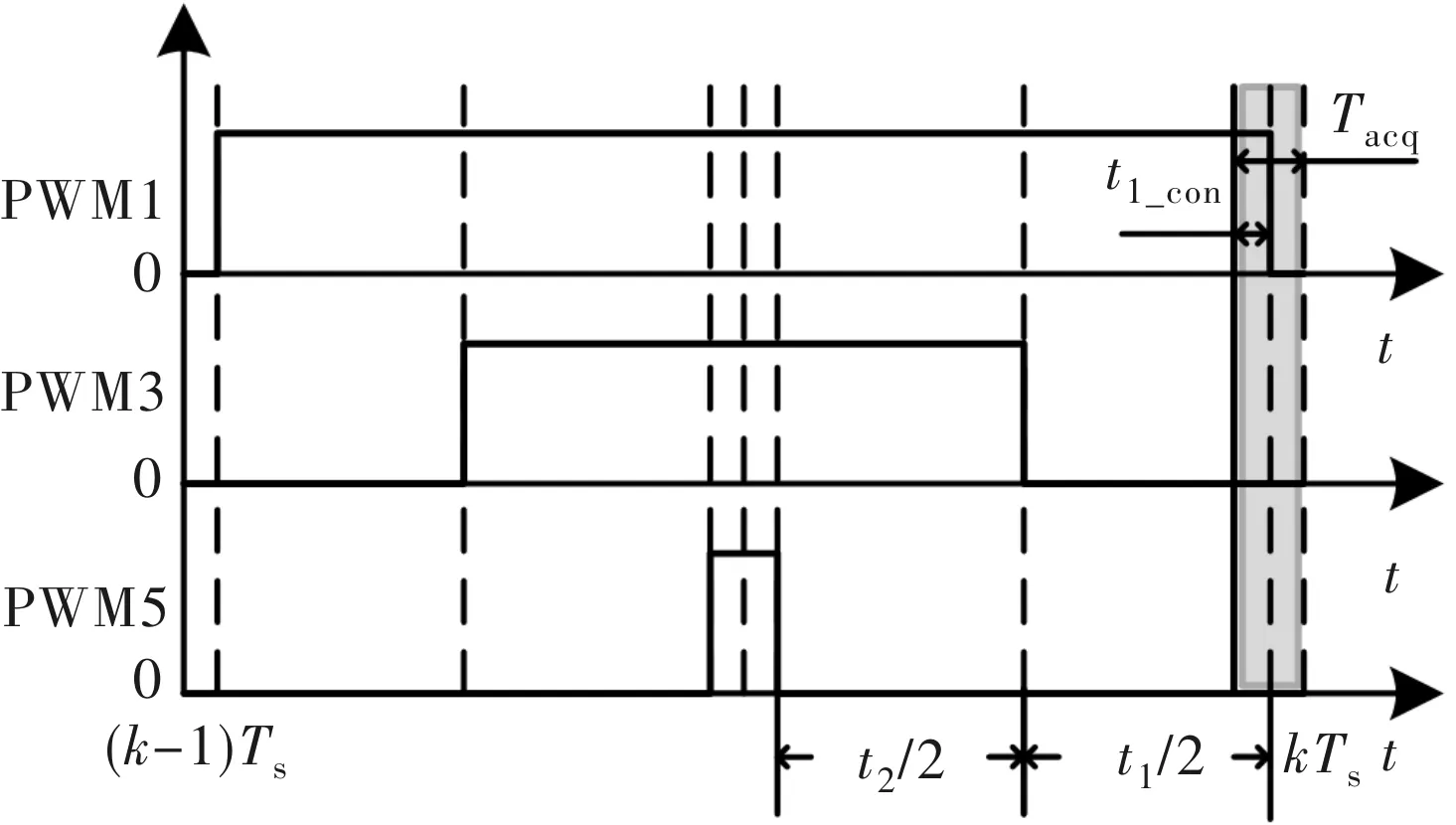

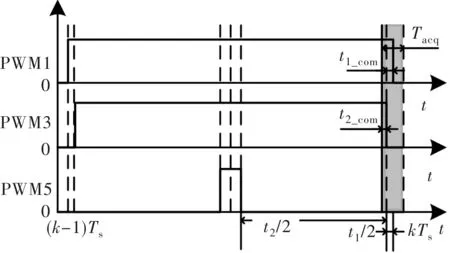

(12)

图12 相电流采集延迟补偿电压(情况2)

控制器PWM波形如图13所示,在kTs-Tacq时刻与kTs时刻之间相邻矢量作用时间和补偿电压如下所示。

(13)

图13 相电流采集延迟补偿电压(情况3)

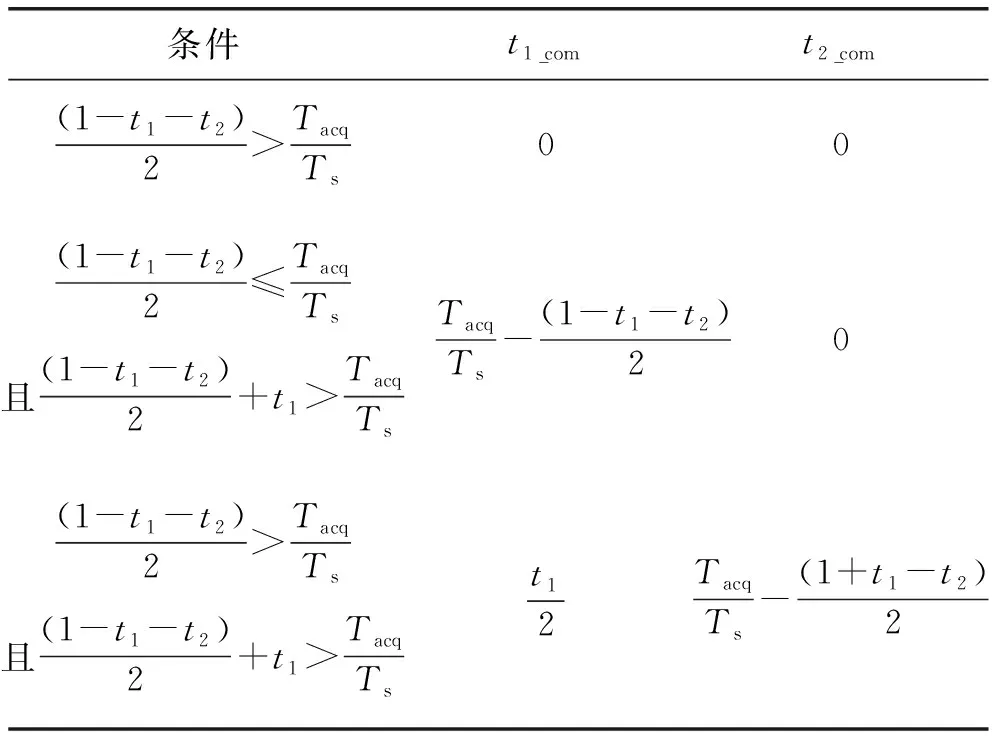

利用上述方法,推广到其他扇区,得到相邻矢量的作用时间和补偿电压的计算公式如表2所示。

表2 相邻矢量作用时间计算公式

根据上述推导得到高速永磁同步电机补偿算法的原理框图如图14所示。

图14 永磁同步电机矢量控制补偿策略总框图

表3 相邻矢量补偿电压计算公式

3 仿真分析

3.1 仿真模型

本文采用一个10 Kw的正弦波永磁同步电机进行仿真分析,该电机的具体参数如表4所示。

表4 电机的具体参数

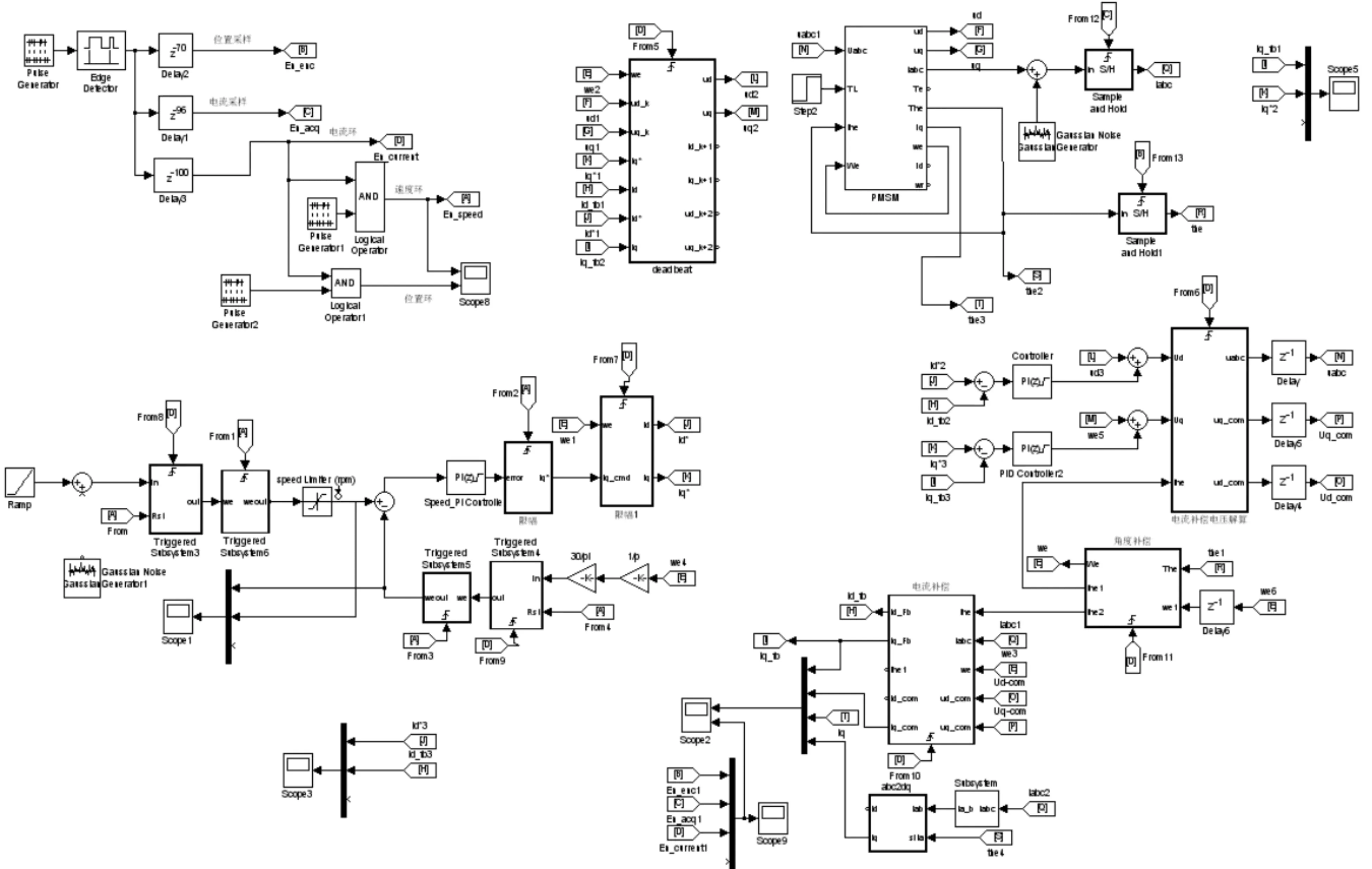

电机模型的解算周期为0.1 μs,PWM信号周期为100 μs,相电流和电机转子角位置采样周期也为100 μs,Tacq为3 μs,Tenc为20 μs。为了验证上述控制策略,搭建了如图15所示的仿真模型。

图15 永磁同步电机仿真模型

3.2 永磁同步电机补偿算法仿真

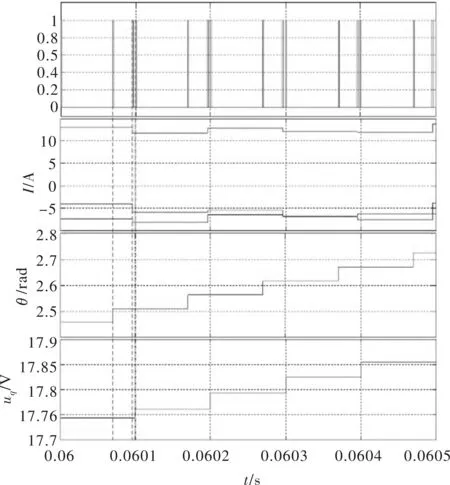

该仿真模型主要包含六个部分:永磁同步电机模型、使能信号产生模型、电机速度环控制模型、电流环无差拍控制模型、转子位置采样与相电流采样补偿策略模型。图16给出了电机转子位置、相电流和电压解算输出使能信号的时序关系。在0时刻,电机给定转子为30000 r/min/s的斜坡指令,当转速到达10000 r/min以后,指令将变为恒定的10000 r/min的速度。在0.5 s时,给电机施加的负载增加到2 Nm,图17给出了电机补偿算法的仿真结果。

图16 电机转子位置、相电流和电压解算输出使能信号的时序关系

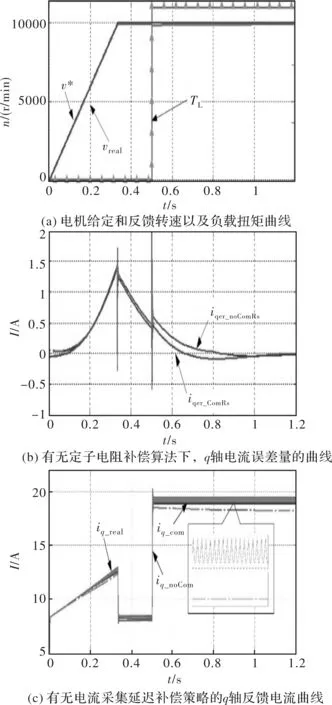

图17(a)给出了电机转速指令和反馈的仿真结果以及电机负载转矩输入曲线。图17(b)给出了有无定子电阻补偿算法下,q轴电流误差量的曲线,图中iqer_ComRs为带有定子电阻补偿算法的q轴电流误差量,iqer_noComRs为不带定子电阻补偿算法的q轴电流误差量,仿真结果表明,增加定子电阻补偿策略,可以减小q轴电流的误差。

图17 永磁同步电机矢量控制补偿策略仿真结果

图17(c)给出了带电流采集延迟补偿算法的仿真结果,图中iq_real为电机真实的q轴电流,iq_noCom为未使用电流延迟采集补偿算法的q轴电流反馈量,iq_Com为使用了电流延迟采集补偿算法的q轴电流反馈量,从仿真结果可看出,该补偿算法可以提高电机控制算法的解算精度,进而提高电流环的控制精度,降低电流环稳态误差。图17(d)给出了电机转子的电角度,图中为电机转子电角度真实值,θe_enc为模拟的传感器采集到的电机转子电角度,θe_acq为补偿到电流采集时刻的电机转子电角度,该角度用于电流补偿算法的解算,θe_cal为补偿到电流计算时刻的电机转子电角度。图17(e)给出了三相电流采集后仿真波形。

4 实验结果

4.1 硬件平台

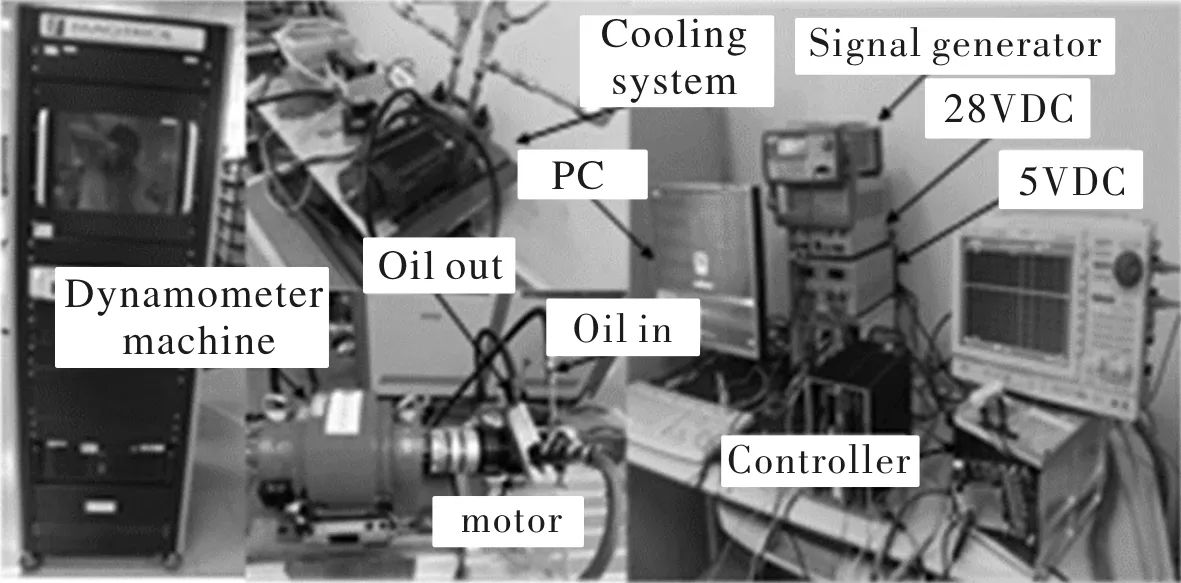

硬件平台的架构如图18所示。该硬件平台主要包括10 kW侵油冷却的永磁同步电机、测功机、控制器、密封外壳、测试台架、冷却油源以及液压管路、计算机等。永磁同步电机通过联轴器与测功机相连,测功机用于施加负载,并用于测量电机输出轴上的扭矩。永磁同步电机的气隙和绕组中间充满液压油,油液会将电机内部产生的热量迅速带走,液压油源采用自研的液压系统,它由安川A1000变频器、额定转速960 r/min的0.75 kW异步电机、排量为2.1 ml/r的柱塞泵组成,油液冷却器采用贺德克公司生产的风冷冷却器,该设备需要提供28 VDC供电。控制器是一个电压源型逆变器,功率器件采用英飞凌公司生产的IGBT集成功率模块,直流母线侧设计有过流、过压保护电路,控制器选用赛灵思生产的SOC ZYNQ-7020作为主处理器,它包含两个866 MHz的ARM处理器和一个基于Arctix7的FPGA,支持32b的浮点运算。ARM处理器用于电机速度环、电流环控制策略的解算,FPGA用于PWM信号的产生,电机转子角位置的解算,外部设备的中断信号生成,控制器直流母线电压过压欠压保护逻辑和电机相电流过流保护逻辑等。电机的三相电流、直流母线电压的模拟信号和外部指令信号转换为数字信号采用14位A/D转换器。电机内部集成两个热敏温度传感器,控制器产生激励信号,选用12位的A/D转换器将电机内部温度信号转化为数字量。ZYNQ7020控制器通过USB接口与计算机相连,通过计算机指令与控制器交互,控制电机的起动和停止,还可将控制器内部的数据传输到计算机里,绘制成曲线,观察测试结果。

图18 永磁同步电机硬件平台

4.2 实验结果

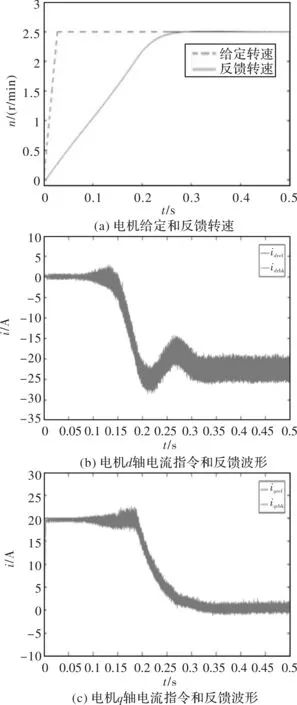

图19给出了带有补偿算法的实验测试结果,速度环控制器采用的是PI控制器。图19(a)为速度指令和反馈波形,速度指令从0 r/min增加至25000 r/min。图19(b)为d轴电流指令和反馈波形,在高速阶段,由于采用弱磁增速控制,因此d轴电流指令和反馈为较大的负向值。图19(c)为q轴电流指令和反馈波形,在起动阶段为了避免电机加速过快,q轴电流指令设置了30 A的指令限幅。

图19 带有矢量控制补偿策略的永磁同步电机矢量控制的实验结果

5 结 论

本文叙述了电机电阻、电感变化补偿、基于模型的电流采集延迟补偿和转子位置采集延迟补偿算法,电机电阻和电感变化补偿算法是一种离线补偿策略,通过测量电机内部温度对定子电阻值进行补偿,电机电感量根据电流大小进行补偿,本文考虑电流测量链路上和转子角位置测量链路上的延迟时间,推导出基于模型的电流采集延迟和转子位置采集延迟补偿方法的计算公式。上述补偿算法虽然需要消耗大量的控制器解算资源,但可提高电机在高速段的控制精度,提高电机控制鲁棒性;为电流环预测控制的高精度和强鲁棒性的实现奠定基础。本文所述的补偿算法进行了仿真分析,仿真结果证明了该算法的正确性和有效性。为了进一步证明补偿算法的电流环控制器的有效性,在实际平台上完成了更多的实验,其中速度环仍然采用PI控制器,试验结果表明该方法能够实现电机的高精度、高动态和强鲁棒性控制。