某舰炮药室测温装置热设计研究

2022-04-20惠凯姚忠宋洪震曹中臣张晓俊

惠凯,姚忠,宋洪震,曹中臣,张晓俊

(西北机电工程研究所,陕西 咸阳 712099)

某舰炮在连续射击过程中药室温度会随着发射弹药数的增多而累积升高,且其采用全可燃式药筒装药,这导致当药室温度升至或超过可燃药筒燃点时,存在可燃药筒自燃隐患,严重时可能会导致弹药炸膛等事故的发生。因此,某舰炮采用一基于红外测温原理的药室测温装置(以下简称“测温装置”)对药室温度进行监测,避免误击发或炸膛等事故的发生,保证舰炮发射环境的安全性,并为相关理论研究、规范制定提供数据支持[1]。测温装置属于小型电子设备,传统小型电子设备大多是在上位机中完成数据计算,设备内部没有集成CPU计算芯片,而药室测温装置由于特殊工况及实际工作需求内部集成了CPU芯片用于数据计算,CPU芯片功耗较大,进一步增大了测温装置的散热压力。测温装置样机工作试验表明:测温装置工作时内部CPU计算芯片会由于局部温度过高而出现降频现象,影响测温装置整体工作性能。此外,有文献表明[2-4]:电子元器件在25 ℃环境下工作寿命是50 ℃环境下工作寿命的6倍。高温会导致电子元器件的失效率大幅度升高,而每个电子元器件的失效会导致电子设备的工作性能下降甚至故障。因此,必须对测温装置进行热管理与热设计优化,使得其在工作时热分布合理,避免局部区域热分布集中,以提高其工作性能与整体可靠性。

1 测温装置概述

测温装置总体结构为箱体类结构,如图1所示。

测温装置总体尺寸为80 mm×50 mm×24 mm,其内部发热功率器件产生的热量主要通过设备外表面与空气之间的对流换热传递到周围环境中去。测温装置主要由安装箱体、后盖、激光器、光学镜头、指示灯导光柱、圆形连接器、PCB1、PCB2等零部件组成。其中,PCB1上分布有感光芯片与功率器件1与功率器件2,PCB2靠近后盖一侧分布有CPU计算芯片。PCB1通过螺栓安装在安装箱体上,PCB2与PCB1通过2 mm的板-板插座连接器连接。激光器、光学镜头、指示灯导光柱、电源连接器等通过特定结构安装在安装箱体上。箱体后盖通过螺栓与安装箱体连接,形成整个装置完整封闭结构。

测温装置散热效率低,工作时设备内部功率器件温升大,内外温差大。设备内部感光芯片、CPU等敏感元器件因为局部区域热量过于集中而温度过高,工作性能下降。需要通过合理的热设计结构优化使得测温装置在工作时内外热分布合理,避免出现局部区域热流集中。

2 热设计方案

2.1 散热方法选择

电子设备热设计的基本原则是寻找一条低热阻的热量传递路径,使得设备内部热源产生的热量快速高效地传递到设备外表面,然后散发到周围环境中去。进行热设计首先需要确定设备热设计的散热方法,散热方法一般根据设备的热流密度与工作允许温升来确定[5]。测温装置内部主要热源参数如表1所示。表1中给出PCB板导热系数为(16.5,0.25),表示PCB板在平行于板面方向导热系数为16.5 W/(m·K),垂直于板面导热系数为0.25 W/(m·K)。

表1 测温装置内部热源参数

对表1中测温装置各内部热源发热功率求和得到内部总发热功率为4.4 W,允许的最大温升为50 ℃,在三维建模软件中测得测温装置的外表面积为135.65 cm2,则测温装置的热流密度为

测温装置散热方法选择如图2所示,根据测温装置热流密度计算结果及其允许的工作最大温升,选择散热方法为自然散热,需要优化热通路使得设备最大温升处在合理的范围内。

2.2 传热分析

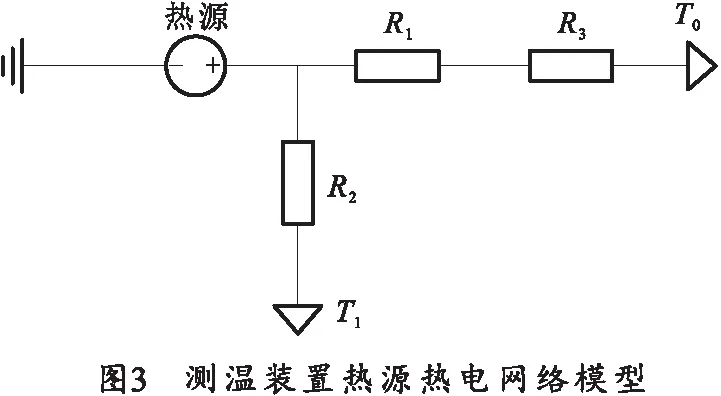

热电模拟网络分析是将电子设备热源传热过程与电学中的导电过程类比,将热源等效为电流源,传热热阻等效为电阻,温度等效为电势,温差等效为电势差,热沉等效于接地。通过热电模拟法可以理清热源的热量传递途径,并且可以通过计算相关热阻找到深度相机结构散热的薄弱环节进行优化。图3为测温装置热源传热热电网络模型,内部热源产生的热量只有两条向外传递途径,一是通过对流换热传递到设备内部空气中去;二是通过设备结构传递到设备外表面并通过设备外表面与外界空气的对流换热传递到外界空气中去。

图3中,R1为热源到设备外表面传热热阻,R2为热源到设备内部空气传热热阻,R3为设备外表面到周围空气环境空气的传热热阻,T0为设备周围环境温度,T1为设备内部空气温度。

2.3 热设计优化方案

测温装置内部热源有两条散热路径,由于设备外壳整体封闭,设备整机达到IP65级密封,设备内空气流动性较差,所以设备内部热源散热路径主要依靠设备结构传递到设备外表面进行散热。基于测温装置热源热电网络模型对其存在的热设计问题,提出以下热设计优化方案:

1)建立内部热源到设备外表面的低热阻传热途径,也即是在图3中给R1并联一个小热阻,从而降低其并联总热阻,从而使得内部热源产生的热量更快速地传导到设备外表面。

2)在电子设备外表面结构允许的位置设置散热肋片,增大设备外表面的散热面积,从而降低图3中R3的热阻值。

3 热设计优化

3.1 内部热源传热路径优化设计

由表1可知测温装置内部主要热源为激光器、CPU芯片、功率器件1和功率器件2。激光器直接安装在安装箱体上,可以通过在激光器与其安装孔之间涂抹导热硅脂来降低激光器到安装箱体的传热热阻。功率器件1与功率器件2位于PCB1上朝向安装箱体一侧的板面,PCB板导热系数低,导热性能差,功率器件热量通过PCB板传递到设备外表面的路径热阻较大。因此,在安装箱体上设置导热凸台1与导热凸台2,功率器件1与功率器件2产生的热量可直接通过导热凸台传导到设备外表面。导热凸台结构及设计结果如图4所示。

导热凸台为金属材料,如果直接与内部发热元件接触的话会形成硬接触,硬接触界面有微小缝隙并不利于传热,且当设备外部有振动时与导热凸台硬接触的发热元件可能会损坏,因此在设计导热凸台时留有一定间隙,并采用导热硅胶垫填充间隙。采用导热硅胶垫作为导热凸台与发热元件之间的填充介质,一来是因为导热硅胶垫材质柔软可以与发热元件及导热凸台充分接触,由于挤压力的存在而几乎不存在间隙,从而增大了导热接触面积;二来是可以在导热凸台和发热元件之间形成缓冲,保护发热元件不受外部振动损坏。选用厚度为1 mm的硅橡胶基材的导热硅胶垫,查阅手册将导热硅胶垫的压缩率设置为25%,也即导热凸台与发热元件的间隙为0.75 mm。CPU芯片位于PCB2上朝向后盖的一侧,在后盖上也设置导热凸台及导热硅胶垫结构用于传导CPU芯片产生的热量。

3.2 设备外表面散热优化设计

为了增大测温装置外表面与环境的对流换热强度,可以在设备外表面增加散热肋片结构。图5为仅考虑热传导与热对流的肋片传热分析模型,沿着肋片高度方向取微元(微元高度为dx,厚度为δc)进行分析,φx为输入该微元的热流,φx+dx为该微元沿着肋片高度方向输出的热流,φh为该微元与周围环境的热对流热流,则:

φx=φx+dx+φh.

(1)

忽略肋片温度沿肋片长度和厚度方向的变化,则根据热传导、热对流[6]基本公式可得:

(2)

(3)

φh=hc(Tc-Tair)2Cdx,

(4)

式中:λc为散热肋片材料导热系数;Ac为肋片在垂直于高度方向的截面积;dTc/dx为沿肋片高度方向的温度梯度;hc为肋片与空气的对流换热系数;Tair为肋片周围空气温度;C为微元dx长度方向尺寸。

如果微元dx在长度方向取单位长度,也即C=1,则:

Ac=δc×C=δc.

(5)

整理式(1)~(5)可得肋片传热微分方程:

(6)

记肋片根部的高度值为x1,肋片尾端的高度值为x2,则微分方程(6)的边界条件为

(7)

所有散热量都需要通过肋片根部向外传导[7],因此肋片散热量与肋片根部的热传导热量相等[8],则得到肋片散热量Q的计算公式:

(8)

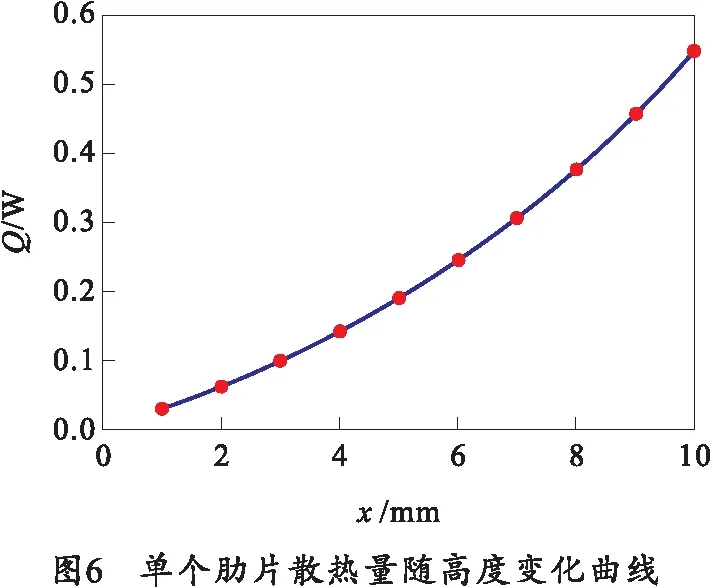

在MATLAB软件中使用bvp4c求解器求解肋片传热微分方程,使用Runge-Kutta方法[9-10],考虑到轻量化设计,电子设备安装箱体及后盖采用6061AL材质,导热系数为λAl=155 W/(m·K),与空气的对流换热系数设置hc=10 W/(m·K),环境温度设置为Tair=30 ℃。肋片高度设置为0~10 mm,长度设置为45 mm,厚度为1 mm,求解后可以得到肋片根部温度梯度dTc=dx,将其带入式(8)可以得到单个肋片的散热量Q,得到单个肋片散热量随肋片高度的变化曲线,如图6所示。从图6可以看出,肋片厚度不变时,单个肋片散热量随肋片高度的增加迅速增加,且变化较为明显,因此肋片高度设计时在保证设备密封和结构强度符合要求的情况下取最大值。

改变参数设置得到单个肋片(长度为45 mm,高度为10 mm)在不同肋片厚度下沿肋片高度方向的温度变化曲线,如图7所示。从图7可以看出,当肋片长度和高度不变时,肋片厚度越大,温度变化越小,即肋片在高度方向温度梯度越小。

基于上述数值计算得到的肋片传热特性,测温装置散热肋片设计结果如图8所示。

4 设备传热仿真分析

电子设备传热仿真分析是电子设备方案设计阶段热设计的重要方法,可以通过传热仿真分析验证电子设备热设计方案的合理性与有效性。采用基于有限体积法的热仿真分析软件建立测温装置热仿真模型并求解其工作时的稳态温度分布和瞬态温度变化。

4.1 仿真前处理

根据测温装置实际工况,设置环境温度为30 ℃,环境填充流体为空气(自然对流状态),设备内部热源功率及导热系数参照表1设置,其他非热源材料参数依照其组成材料在软件材料库中设置。采用软件基础网格对整个求解域进行网格划分,之后采用局部网格划分对电子设备重点分析的热源及设备外壳进行局部网格加密处理,以提高仿真求解精度,网格总数为158 543个,其中固体网格93 456 个,流体网格65 087个。

4.2 稳态仿真结果分析

完成仿真前处理后,将求解方式设置为稳态求解,对仿真模型进行求解,得到测温装置工作时设备表面及内部稳态温度分布云图,如图9、10所示。结果显示测温装置工作时激光器最高温度为60.864 ℃,CPU最高温度为61.630 ℃,各热源温升均未超过50℃,电子设备工作热分布合理,符合热设计要求。

创建3个互相正交且过电子设备几何中心的平面,并在仿真软件后处理模块绘制3个平面温度分布云图,用以反映电子设备热仿真求解域(求解域设置为开放边界求解域)温度分布,如图11所示,从图中可以看出电子设备热仿真求解域各个方向边界温度都接近环境温度30 ℃,因此认为热仿真求解域范围设置合理。

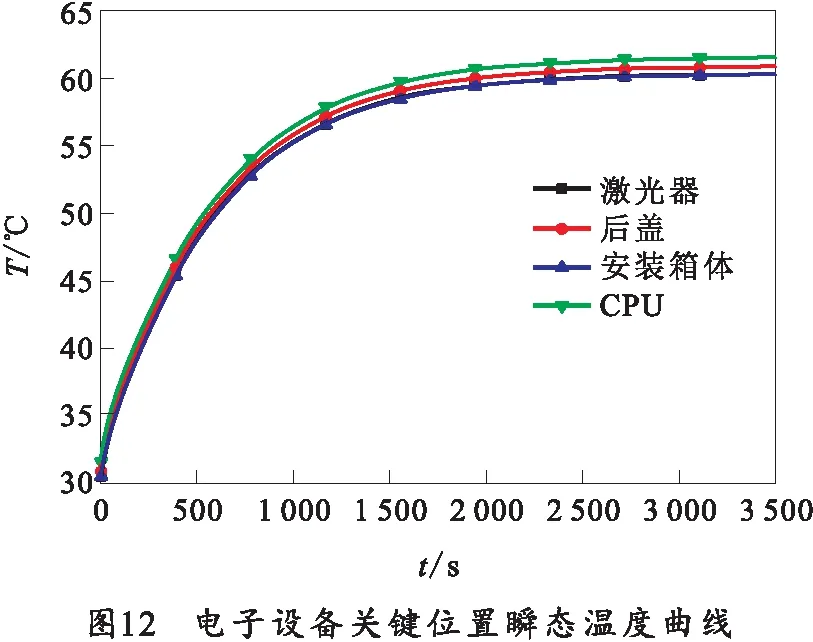

4.3 瞬态仿真结果分析

改变求解方式为瞬态求解模式,求解总时间设置为3 600 s,时间步设置为1 s,得到测温装置各组成零部件温度随时间变化的温度曲线,如图12所示。从图中可以看出,测温装置在工作的前1 200 s(20 min)温升速度较快,工作1 800 s(30 min)后电子设备温度趋于稳定,由于激光器直接安装在安装箱体上,激光器与安装箱体最高温度瞬态曲线几乎重合,各器件瞬态仿真稳定后的温度分布与稳态仿真结果一致。

5 结束语

基于实际工况和传热学理论分析提出了某舰炮药室测温装置表面及内部结构热设计方案,基于数值理论分析结果对测温装置结构进行热设计优化,最终采用仿真软件对测温装置进行传热仿真分析以验证其热设计的合理性与有效性。仿真结果显示测温装置工作时主要热源温升低于50 ℃、稳态热分布合理,符合测温装置热设计要求。本研究形成了一条高效可靠的测温装置热设计路线,对缩短其产品开发周期和提升整体可靠性具有重大意义,为同类小型电子设备提供了一种热设计思路与方法。