基于有限元模拟的微铜柱互连点热失效分析

2022-04-20贾东生李海柱马玉琳秦进功田野

贾东生 李海柱 马玉琳 秦进功 田野

摘 要:采用有限元模拟法,研究了微铜柱互连点在热冲击载荷条件下的应变和应力,并分析了微互连点的裂纹生长情况。结果表明,封装结构最外侧的微互连点为最易失效互连点(关键互连点)。累积塑性应变能密度主要集中在芯片侧铜焊盘附近,且由外向内逐渐递减,这表明裂纹形成在芯片侧,并沿着焊盘由外向内扩展,最终贯穿整个互连点。试验结果与模拟分析一致,进一步验证了模拟结果对裂纹生长的分析的合理性。

关键词:微铜柱互连点;热循环;有限元分析

中图分类号:TG454 文献标志码:A 文章编号:1003-5168(2022)5-0041-04

DOI:10.19968/j.cnki.hnkj.1003-5168.2022.05.009

Thermal Failure Analysis of Micro-Copper Pillar Interconnect Solder Based on Finite Element Simulation

JIA Dongsheng1 LI Haizhu2 MA Yulin2 QIN Jingong1 TIAN Ye1

(1. Henan University of Technology, Zhengzhou 450000,China; 2. Henan Costar Group Co., Ltd., Nanyang 473004,China)

Abstract: The stress and strain of micro-copper column interconnect solder under thermal shock load were studied by finite element simulation method, and the crack growth of micro-copper column interconnect solder was analyzed. The results show that the interconnect solder located at the outermost of the packaging structure is the most vulnerable interconnect solder ( key interconnect solder ). The cumulative plastic strain energy density is mainly concentrated near the copper pad on the chip side, and gradually decreases from the outside to the inside, indicating that the crack is formed on the chip side, and expands from the outside to the inside along the pad, and finally runs through the entire interconnection solder . The experimental results are consistent with the simulation analysis, which further verifies the rationality of the simulation results for the analysis of crack growth.

Keywords: micro-copper pillar interconnection solder ;thermal cycle ; finite element analysis

0 引言

微電子产品朝着微小化、高功能化、便携化方向发展,导致芯片的输入/输出端(I/O端口)数量急剧增加,这要求封装间距及互连点尺寸迅速缩小。传统的互连点由于尺寸缩小引起的桥连短路问题使其已经不能满足当前要求,倒装微铜柱互连点能够减小横向面积,解决了上述瓶颈问题[1]。然而,互连结构的转变将诱发出较多的可靠性问题。因此,在大规模应用前仍须对其可靠性进行研究。由于在互连点可靠性中,热疲劳可靠性问题最为显著,因此研究热循环下倒装微铜柱互连点的应变和力具有极其重要的意义[2]。

目前,己有部分学者开展了在热冲击条件下微铜柱互连点的可靠性研究。武秋石等[3]在温度循环下采用全模型-子模型技术对器件的服役寿命进行预测,发现铜柱互连点在温度循环下最易失效。J. R. Jhou等[4]研究了在热冲击条件下铜柱互连点的变形以及最终的失效方式。综上,虽然部分文献研究了大尺寸倒装互连点,但是目前国内外对热循环条件下微铜柱互连点的失效机理、寿命评估等方面仍需要做进一步的系统研究。

文中建立简化的倒装微铜柱互连点的几何模型和有限元模型,并对其进行热冲击模拟试验,分析热冲击载荷下的微铜柱互连点的应力应变,研究微铜柱互连点在热冲击条件下的失效方式和机理,为微铜柱互连封装技术研究提供相关的可靠性依据。

1 试验方法

本试验中FC器件(包含80×82微铜柱互连点)为有限元模拟的实体模型。硅芯片尺寸为10 mm×10 mm×0.2 mm,微互连点高度为45 μm,间距为100 μm;铜焊盘的直径约为45 μm,高度约为5 μm。双马来酰亚胺三嗪(Bisma-Leimidetriazene,BT)基板尺寸为15 mm×15 mm×0.24 mm;焊料为Sn-3.0Ag-0.5Cu(质量分数,%)(SAC305)。采用键合机实现芯片和基板间的互连,条件为熔点温度以上60 s,峰值温度245 ℃。利用Hysol 4531填充胶在165 ℃温度条件下固化5 min,并对组装芯片依次进行 X-ray、超声和电阻检测,筛选出互连优良的组装芯片为试验样品。热冲击试验中,低温-55 ℃,高温125 ℃,且高低温转换时间在5 s以内,样品间隔一定的循环次数后取出并观察互连点中裂纹生长情况。金相样品制备中,采用600目~3 000目型号的砂纸进行磨制,再利用1 μm和0.05 μm的抛光液(成分为Al2O3)进行抛光。最后,试验采用体积分数为10%HNO3-90%C2H5OH腐蚀溶液,对样品进行3 s的腐蚀后,使用扫描电子显微镜(Scanning Electronicmicroscopy,SEM)对样品横截面微观形貌进行观察。

2 模型建立和计算

2.1 模型的建立

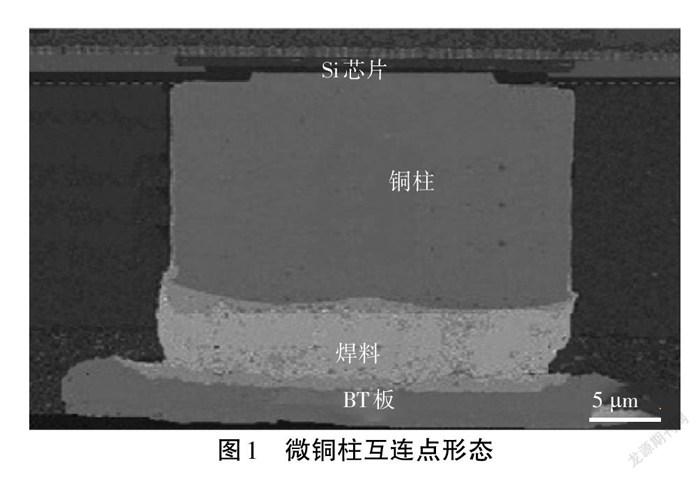

图1为微铜柱互连点回流之后的横截面微观组织结构SEM图,从下往上结构依次是BT板、Cu焊盘、焊料、铜柱、硅芯片。由于FC器件中微铜柱互连点数量多并且具有排列对称性,因此在保证有限元模拟准确性和节约计算时间的前提下,需要简化构建FC器件的三维条状有限元模型来分析微互连点的热失效。

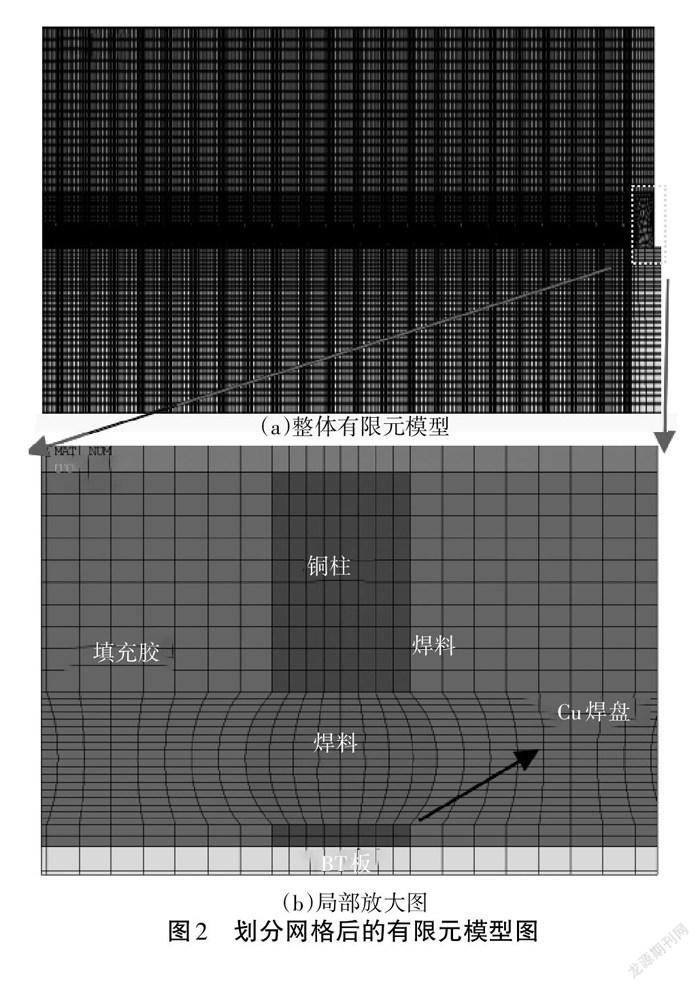

由于条状模型在文献中被一些学者使用[5],并被证实该简化方法的科学合理性,因此为了高效、准确地分析在热冲击条件下微铜柱互连点的应变和应力情况,本文基于自由划分和体扫略相结合的思想对连续实体模型离散化,得到FC器件整体有限元模型,如图2(a)所示;又因为微铜柱互连点体积较小,在整体结构图中难以看清其具体形状,特提取出局部放大图,如图2(b)所示。

2.2 参数选取和载荷施加

微铜柱互连点中采用Sn-3.0Ag-0.5Cu(质量分数,%)(SAC305)焊料,一般使用基于塑性和蠕变统一的Anand模型来表达SAC焊料的力学本构行为[6]。铜一般使用服从Mises屈服准则的双线性等向强化材料得本构模型描述其在热循环条件下的金属塑性行为[7]。在构建倒装微铜柱互连点二维有限元模型时,相关材料参数见表1。

本文利用ANSYS软件模拟微铜柱互连点实际生产使用所经历的温度循环条件,热循环加载参考美国军用标准MIL-STD-883选取,分为升温、高温保温(125 ℃)、降温、低温保温(-55 ℃)四个阶段。降温阶段时间为3 min,高低温保温均为15 min,经历8次循环(结果趋于稳定)。确定好加载条件后,在ANSYS有限元软件中输入相关命令流即可进行施加载荷。

3 结果与分析

3.1 封装结构整体位移分析

在有限元分析的热冲击加载过程中,由于微铜柱互连点封装体内各材料之间的热失配,导致不同材料之间膨胀或收缩程度也不相同。由表1可知,微铜柱互连点中BT基板的热膨胀系数约是芯片热膨胀系数的2.28倍。因此,互连点下部的BT基板与上部的芯片在温度发生变化时会产生不同程度的形变,这将导致互连点产生剪切应力和应变,经多次温度循环后最终会引起微铜柱互连点的失效。

在有限元模型中,微铜柱互连点封装体各组成部分的变形程度的大小是通过位移数值來体现的。图3为微铜柱互连点在热冲击第8个循环125 ℃整体位移云图。可以看出,模型整体从左至右颜色由蓝变红。其中,最左端为深蓝色,表示此处位移最小,最右端为深红色,表示此处位移最大,变形程度最大。

3.2 所有互连点应力及应变分析

已知材料的形变达到一定程度后就会发生屈服,但应力应变值仍然在不断变化。Von Mises应力以及Von Mises塑性变形能够在材料屈服后准确表达出应力及应变在有限元模型中的变化情况[8]。

Von Mises应力及应变的计算公式为式(1)(2)。

[a=22(a1−a2)2+(a2−a3)2+(a3−a1)2]

(1)

式中:a表示Von Mises等效应力,a1、a2、a3分别表示在X、Y、Z轴上的分量。

b[=22(b1−b2)2+(b2−b3)2+(b3−b1)2]

(2)

式中:b表示Von Mises等效应变,b1、b2、b3分别表示在X、Y、Z轴上的分量。

图4为所有微铜柱互连点在热冲击最后一个循环高温125 ℃时应变分布图。MX表示应变最大的位置,可以看出,最外侧的边角微铜柱互连点应力值最大。

3.3 关键互连点的确定

从以上两小节的分析得出,微铜柱互连点在经受热冲击载荷时互连点所产生的应变从中心到外侧逐渐增大,最外侧的微铜柱互连点产生的应变最大,在经历多次循环后容易产生疲劳裂纹而失效。因此,边角微铜柱互连点是封装体中最易失效的互连点,定义为关键互连点。由于一个互连点的失效就会导致整个封装体的失效,因此,本文通过分析关键互连点的可靠性来研究微铜柱互连点整体的可靠性。

3.4 关键互连点的应力及应变能分析

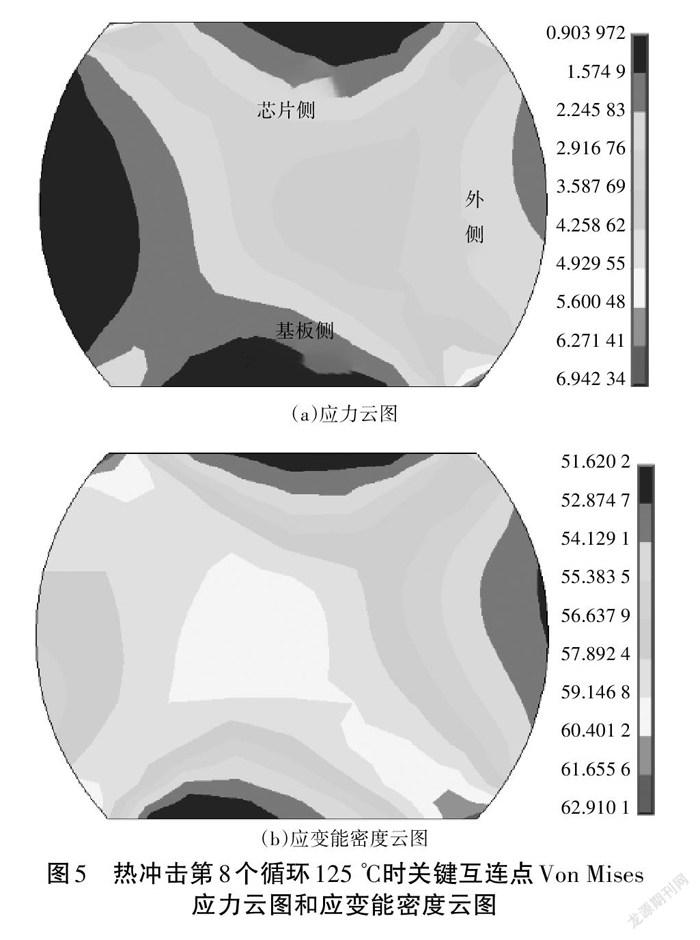

图5(a)和(b)分别为热冲击第8个循环125 ℃时关键互连点Von Mises应力云图和应变能密度云图。已知关键互连点上方区域代表关键互连点与芯片的交界处,下方则代表互连点与BT板的交界处。由图5(a)可见,右下角应力最大,可以看出应力主要集中基板侧焊料基体中,由微铜柱互连点外边角向焊料内部延伸时逐渐减小。三个边角处应力较大,其中基板侧焊料外边角处最大。这表明在热循环条件下,基板与微铜柱互连点接触位置的最外侧会首先产生疲劳裂纹。

图5(b)为热冲击结束后第8个循环125 ℃时关键互连点Von Mises塑性应变能密度云图。可以看出,关键互连点的两个边角颜色较深,表明塑性应变能密度较大。其中右下角颜色最深,表明右下角塑性应变能密度值最大,这与应力最大所在区域相对应,证明了基板侧焊料外边角最容易产生裂纹而失效。

3.5 关键互连点可靠性试验结果验证

图6为倒装微铜柱互连点的裂纹扩展图,可以看出,裂纹萌生于微铜柱互连点的右下角,即基板侧焊料外边角,并沿着基板侧焊盘向内扩展。这与上文模拟推测的结果相一致,进一步验证了有限元模拟结果的合理性。

4 结论

①根据有限元分析的结果,封装体的边缘微铜柱互连点是封装体内部裂纹开始萌生和扩展的危险区域,定义为最易失效互连点(关键互连点)。

②关键互连点的应力、塑性应变以及塑性应变能密度最大值都集中于基板侧焊料外边角处,且由外向内逐渐递减,这说明热疲劳导致的裂纹易在基板侧焊料的边角位置形成并由外向内扩展。

参考文献:

[1] 王学军,张彩云.基于先进封装的铜柱凸块技术[J].电子工艺技术,2017,38(2):99-101.

[2] 任寧,田野,吴丰顺,等.热循环条件下高密度倒装微铜柱凸点失效行为分析[J].焊接学报,2016,37(10):25-28.

[3] 武秋石.倒装封装组件工艺-服役可靠性研究[D].广州:华南理工大学,2020.

[4] JHOU J R, TSAI M Y, WU C Y, et al. Thermal stresses and deformations of Cu pillar flip chip BGA package: Analyses and measurements Microsystems Packaging Assembly and Circuits Technology Conference. IEEE, 2011:1-4.

[5] WANG S J, HSU L H, WANG N K, et al. EBSD Investigation of Cu-Sn IMC Microstructural Evolution in Cu/Sn-Ag/Cu Microbumps During Isothermal Annealing[J]. Journal of Electronic Materials, 2014, 43(1):219-228.

[6] 任宁,田野,蔡刚毅,等.基于田口法的高密度倒装微铜柱凸点热失效分析[J].焊接学报,2017,38(1):35-38.

[7] ZIMPRICH P,SAEED U,WEISS B,et al.Constraining Effects of Lead-Free Solder Solders During Stress Relaxation[J].Journal of Electronic Materials,2009,38(3):392-399.

[8] GAUDESTAD J, TALANOV V, HUANG P C. Space Domain Reflectometry for opens detection location in microbumps[J].Microelectronics Reliability,2012,52(9-10):2123-2126.