余热锅炉烟气低温余热回收塔流场均匀性研究

2022-04-19潘晓伟彭烁李硕周贤王长军刘峻王瑞元

潘晓伟,彭烁,李硕,周贤,王长军,刘峻,王瑞元

(1. 华能北京热电有限责任公司,北京 100023;2. 中国华能集团清洁能源技术研究院有限公司,北京 102209)

0 引言

排烟热损失是锅炉各项热损失中最大的一项,占锅炉热损失的60%~70%。回收烟气中余热,降低排烟温度对于提高锅炉效率、节约燃料、降低污染具有重要意义。

回收中高温烟气余热主要是回收显热,回收低温烟气余热能同时回收显热和潜热。目前,回收中高温烟气余热已经有较多研究[1-2],而回收低温烟气余热研究较少。回收低温烟气余热一般采用直接接触的换热方式,塔内空气动力场对换热的影响非常大[3-8],因此有必要对塔内空气动力场进行研究。国内外一些学者已经对于此问题开展了试验研究[9-11]和数值模拟研究[12-14]。试验研究包括喷淋水温和液气比等因素对装置余热回收性能的影响[15],数值模拟研究包括对塔内压降、传热效率的设计优化[16]。此外,国内部分学者对余热回收塔内增设导流板开展了研究,但对于余热回收塔内增设布风板的方法并未涉及。本文利用通用CFD软件[17],从余热回收塔内同时增设布风板、进口导流板技术路径出发,对余热回收塔内空气动力场进行研究,分析增设布风板及进口导流板对塔内流场均匀性的影响。

1 物理模型及数学模型

某燃机电厂为回收低温烟气余热,拟开展燃机烟气余热利用工程。该电厂建设有2台F级燃机组成的“二拖一”燃气-蒸汽联合循环供热机组,安装了2台M701 F4型燃机组成的燃气轮发电机组+2台余热锅炉+1台蒸汽轮发电供热机组,联合循环装机容量923 MW。拟在燃气-蒸汽联合循环机组余热锅炉尾部配套建设烟气深度余热回收利用系统,包括余热回收塔、吸收式热泵机组以及增压风机、中介水泵、疏水泵等辅助设备,对余热锅炉尾部低温烟气中的余热进行深度换热,通过中间介质,置换出烟气中的低温余热;同时,利用吸收式热泵技术提取中间介质所吸收的低温热量,并将其转化为中温热水,最终通过蒸汽进一步将中温热水加热。

余热回收塔是烟气余热利用工程的两大核心设备之一,由于本项目烟气量较大、塔径较大,在长期变负荷运行中,为实现更稳定的气液均布和换热效果,考虑采用填料式余热回收塔。

1.1 几何模型

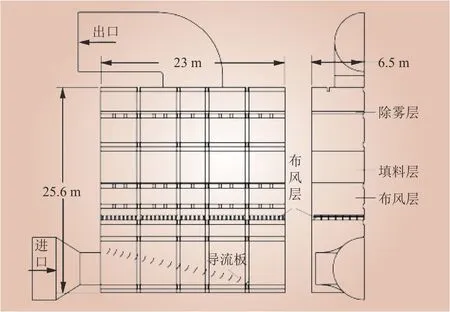

以余热回收塔为研究对象,内部流动空间高29.6 m,宽13 m×23 m,进风口高度5 m,填料厚度4.3 m,填料高度17.55 m,布风板高度13 m,导流板位于空气入口处附近,未考虑布液器影响。研究对象平面结构及相关尺寸如图1所示,根据实际尺寸进行1:1三维建模。

图1 余热回收塔结构及尺寸示意Fig. 1 Schematic diagram of structure and size of waste heat recovery tower

对于有布风板结构,布风板V型槽宽度为320 mm,矩形进气槽宽度为160 mm,V型槽和矩形进气槽长度均为800 mm。2个阵列立柱按2种规律进行布置,其一为7行×9列,其二为7行×6列。布风板总数为588,总开孔面积为588×160 mm×800 mm=75.264 m2,截面大小为23 m×13 m=299 m2,开孔率为25.2%。布风板单元和布风板分布如图2和图3所示。

图2 布风板单元示意Fig. 2 Schematic diagram of air distribution board unit

图3 布风板分布示意Fig. 3 Distribution diagram of air distribution board

布风板采用矩形形式,可与塔的形式相呼应,便于工程施工及维护。布风板上的V型槽有利于减小气流流动阻力,利于收集和排放水滴。对于布风板在塔内高度位置,通过计算布液管喷嘴与布风板距离以及塔内特征速度,求得蒸发时间,满足蒸发时间要求。

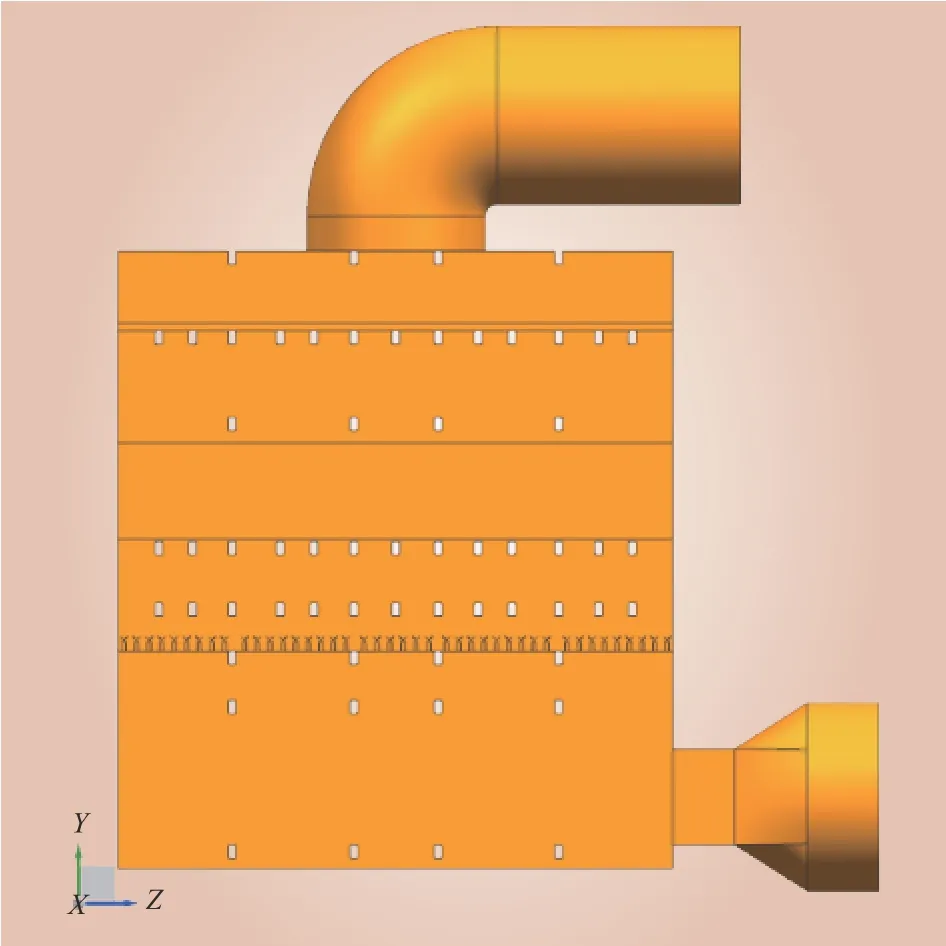

1.2 数值模拟计算域模型

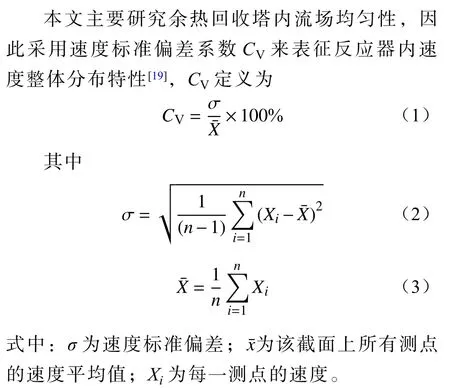

在余热回收塔三维结构和布液装置流动分析基础上,进行流体仿真计算域模型创建。建模过程中仅考虑流体区域,并对除雾器和填料层区域进行适当切分,以便在仿真计算中进行多孔介质设置,最终建立流体仿真计算域模型如图4所示。

图4 流体仿真计算域示意Fig. 4 Schematic diagram of fluid simulation computing domain

1.3 网格划分

采用网格划分软件对计算区域内进行详细网格划分。针对各方案,在全局尺寸和布风板局部尺寸给定统一参数,所涉及各方案网格数量相当,整体网格单元数量约为1 400万,计算网格如图5所示。

图5 流体仿真计算域网格划分示意Fig. 5 Schematic diagram of fluid simulation domain meshing

1.4 边界条件与计算方法

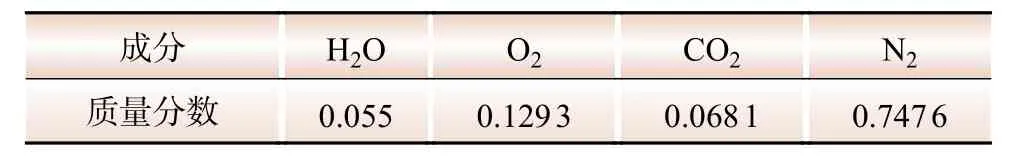

由于塔内流速较低,因此将烟气视为不可压缩流体,烟气成分质量分数如表1所示。

表1 烟气组成Table 1 The flue gas composition

烟气入口边界设为质量流量入口,质量流量为642.94 kg/s,温度为63℃;烟气出口设定表压为0 Pa。经过计算,烟气中冷凝水蒸气的体积流量约为烟气体积流量的2.7%,水蒸气冷凝为水后的体积流量约为烟气体积流量的0.003%,对烟气流动、分布影响较小。因此在计算过程中忽略烟气中水蒸气冷凝过程的影响。布风层和填料层换热温降按冷源处理,其中,布风层冷源为600 W/m3,填料层冷源为17 760 W/m3;填料层和除雾层流阻按多孔介质(幂律模型)处理;余热回收塔内各固体壁面给定无滑移边界条件。

计算采用标准湍流k-ε模型,用Simple算法迭代求解,其中压力项采用Body Forced Weighed方式进行离散,其余各项采用二阶迎风差分方式进行离散[18]。

2 研究方案与评价方法

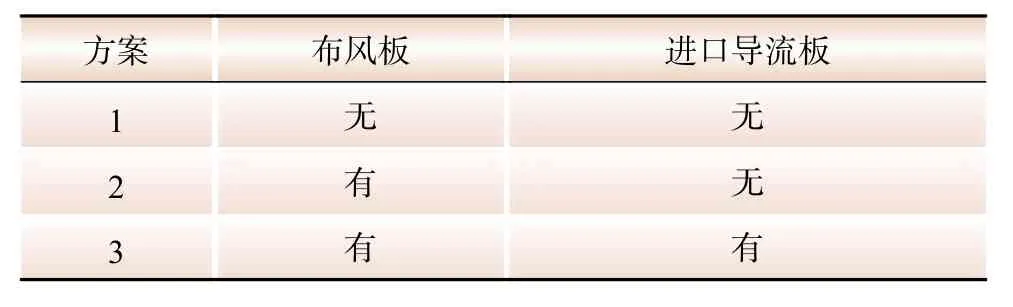

本文共对3种方案进行数值模拟,具体设置如表2所示,其中布风板高度位于13 m处。

表2 3种方案对比Table 2 Comparison of three schemes

选取填料层前截面与中剖面2个截面对流场结果进行分析,位置如图6所示。

图6 分析截面位置示意Fig. 6 Schematic diagram of analyzing section location

3 计算结果与分析

3.1 方案1与方案2结果对比

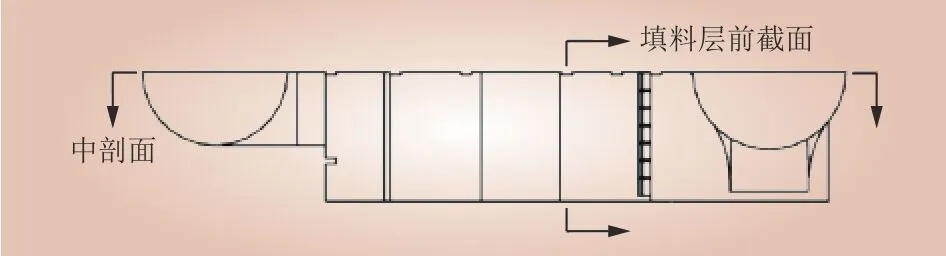

3.1.1 填料层前速度分布影响

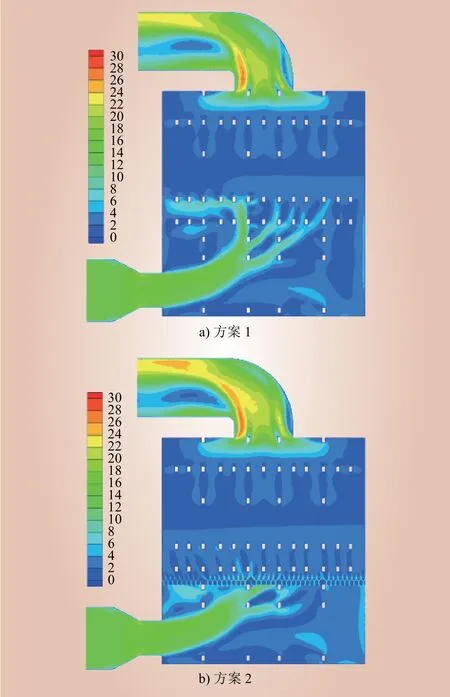

图7为方案1与方案2烟气进入填料层前速度分布云图,从图7中可以看到,方案1中,在进入填料层前存在非常明显高速气流区域,烟气流场不均匀性非常严重,不利于填料层高效运行;而方案2在增加布风板之后,烟气高速区域明显消除,流场均匀性得到一定程度改善,但还是存在一定程度带状高速区域。

图7 方案1与方案2烟气进入填料层前的速度分布云图Fig. 7 The velocity distribution of flue gas before entering the packing layer in scheme 1 and scheme 2

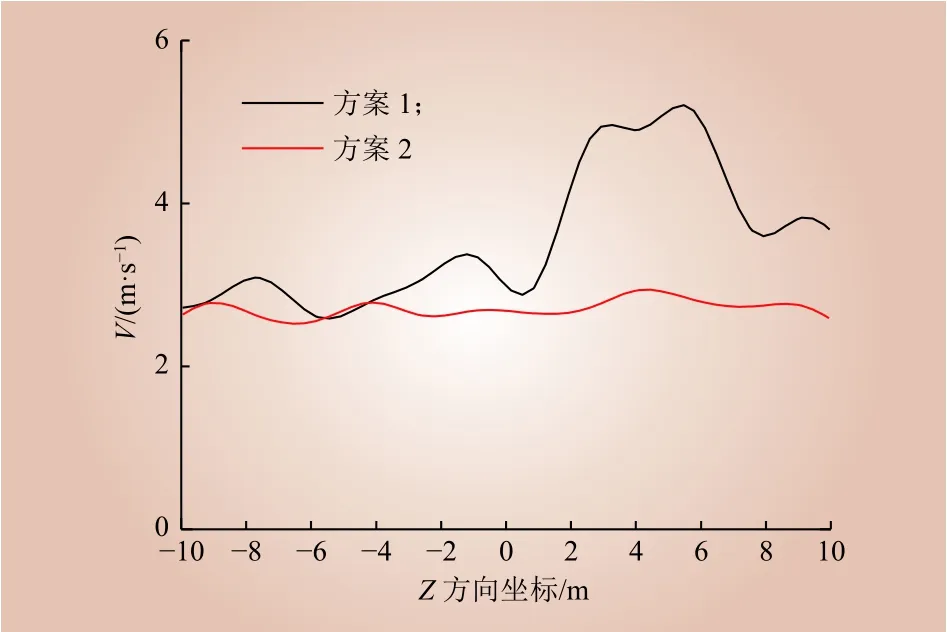

图8为方案1与方案2烟气进入填料层前沿Z方向的速度分布(X方向的平均速度),从图8中可以看到:未增加布风板前,在Z坐标1~8 m范围内存在较大的速度波峰;增加布风板后,Z坐标1~8 m范围的速度波峰被有效抑制,使得速度分布较为均匀。

图8 方案1与方案2烟气进入填料层前的速度特性Fig. 8 The velocity characteristics of flue gas before entering the packing layer in scheme 1 and scheme 2

3.1.2 中剖面流场影响

图9为中剖面截面速度云图,从图9可以看出,方案1中流场均匀性较差,存在多股高速气流;方案2中增加了布风板,流场均匀性较好,布风板对流场均匀性有改善作用,在布风板V型板出口,形成多股较小气流,起到整流均布作用;尽管布风板V型板出口速度尚存在明显差异,但相对无布风板情况明显改善。

图9 方案1方案2中剖面速度分布云图Fig. 9 The velocity distribution cloud map of the middle section in scheme 1 and scheme 2

另外,图9中也可以看到:水平横梁对流场存在不利影响,即在横梁背风位置存在不同程度的低速区域。

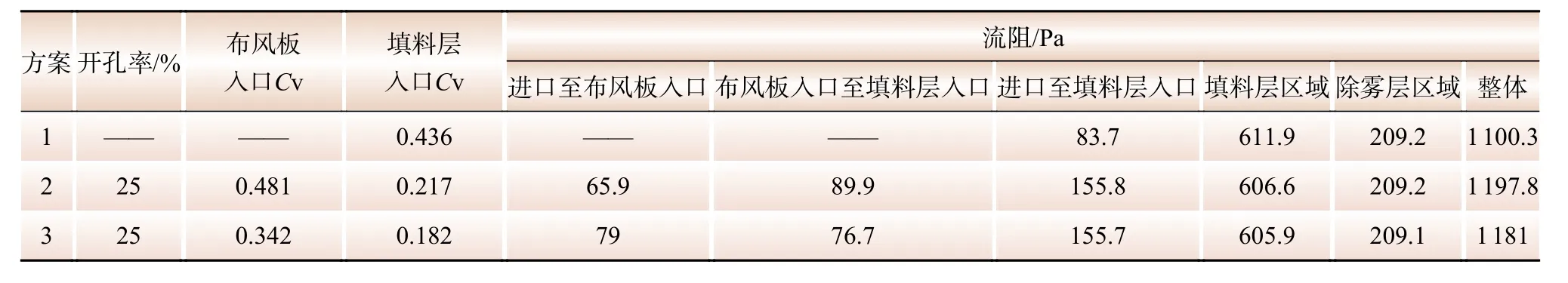

3.1.3 方案1与方案2性能比较

通过比较截面上的CV值大小,可以得出流场均匀性,由式(1)可以看出某截面上速度CV值越小,流场均匀性越好;对方案1和方案2填料层前的截面上速度值进行统计得出CV值,分别为0.436和0.217,可以看出,方案2中填料层前截面流场均匀性比方案1要好,布风板对气流整流效果明显,与前述的速度云图结果一致。

通过比较2个方案的流动损失,方案1中整体流阻为1 100.3 Pa,方案2中整体流阻为1 197.8 Pa。可以看出,增加布风板后虽然流场均匀性提高,但是利用布风板有限开孔面积来进行整流,增加了流场的流动损失。

3.2 方案2与方案3结果对比

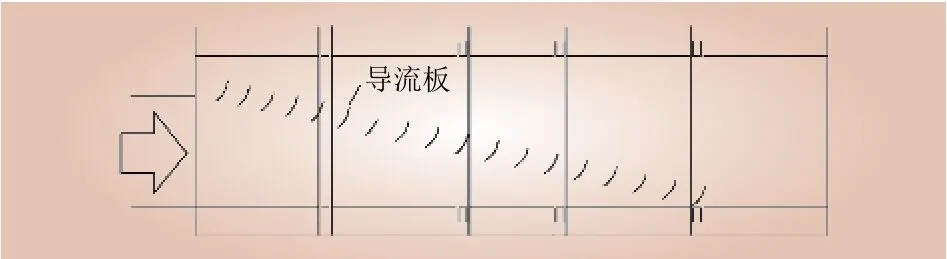

为进一步降低方案2气流不均匀性,通过在进口折弯处设计导流板引导气流均匀进入布风板[20-22],综合相关设计特点,根据项目实际采用45°圆弧形式的导流板,半径为1 m,个数为18个。

通常情况下,将导流板沿转弯区域的对角线进行布置,有利于组织气流偏转,通过不断调整导流板相对位置和偏转角,获得填料层前最优速度分布。在设计优化过程中,主要利用CFD技术进行迭代调整。图10为导流板最终方案。

图10 方案3导流板设计Fig. 10 Baffles design of scheme 3

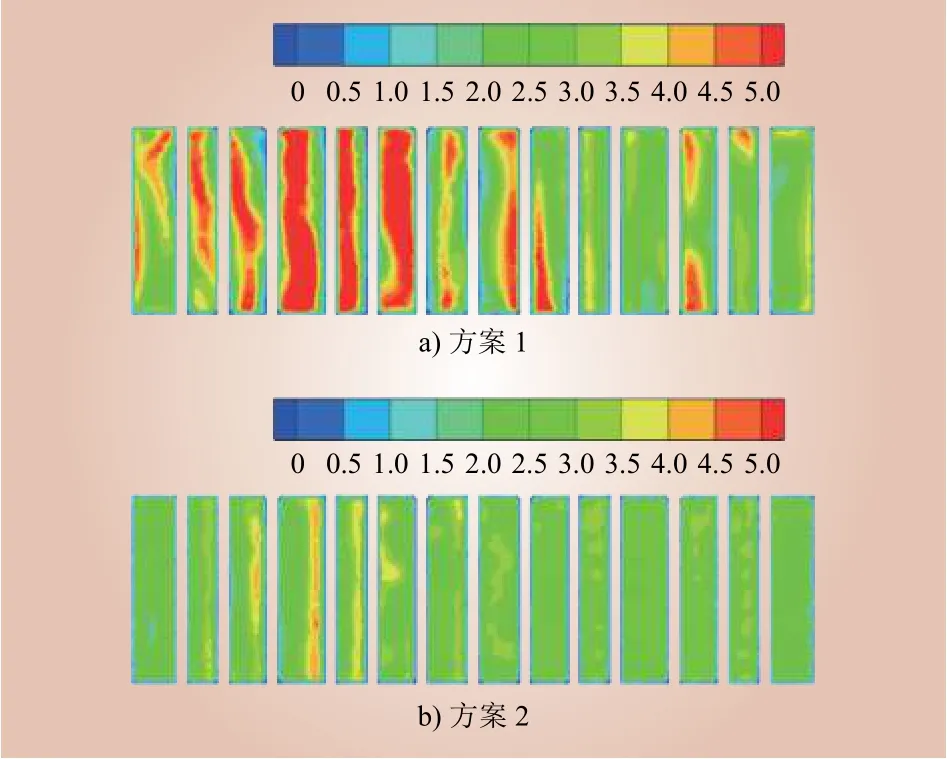

3.2.1 填料层前速度分布影响

图11为方案2与方案3烟气进入填料层前的速度分布云图,从图11中可以看到,相对于方案2,方案3在增加了入口导流板后,原先带状高速区得到消除,流场均匀性得到了明显提升,说明增加入口导流板后,对流场均匀性起到了促进作用。

图11 方案2与方案3填料层前的速度分布云图Fig. 11 Nephogram of velocity distribution before packing layer in scheme 2 and scheme 3

图12为方案2与方案3烟气进入填料层前沿Z方向速度分布(X方向的平均速度),从图12中可看出:未增加导流板前,在Z坐标1~8 m范围内存在速度波峰;增加布风板后,Z坐标1~8 m范围的速度波峰进一步降低,速度分布更均匀。

图12 方案2与方案3烟气进入填料层前的速度特性Fig. 12 The velocity characteristics of flue gas before entering the packing layer in scheme 2 and scheme 3

3.2.2 中剖面流场影响

图13为中剖面截面速度云图,从图13中可以看出,方案2在入口处存在较大范围的高速气流区;方案3在增加导流板后,气流在经过导流板后,高速气流区消失,流场均匀性进一步提高,导流板对流场均匀性有改善作用。通过导流板将入口烟气进入余热回收塔后分布进行平均,可以保证布风板V型板入口气流速度分布均匀,从而进入填料层更加均匀。

图13 方案2与方案3中剖面速度分布云图Fig. 13 The velocity distribution cloud map of the section in scheme 2 and scheme 3

另外,图13中也可以看到:水平横梁对流场存在不利影响,即在横梁背风位置存在不同程度的低速区域。

3.2.3 方案2与方案3性能比较

对方案2和方案3填料层前截面上速度值进行计算得出CV值,分别为0.217和0.182,可以看出,方案3中填料层前截面流场均匀性比方案2要好,导流板对气流整流效果明显,与前述速度云图结果一致。

通过对比烟气的流动损失,方案2和方案3中整体流阻分别为1 197.8 Pa、1 181.0 Pa。可以看出,增加导流板后不但流场均匀性提高,流场流动损失也相应减小。

表3总结了3种方案的流场均匀性参数CV和流动损失的值,可以看出,在流场均匀性方面方案3最优,方案1最差;在流动损失方面方案1最优,方案2最差。

表3 3种方案性能比较Table 3 Performance comparison of the three schemes

4 结论

本文针对布风板和进口导流板对余热回收塔内流场均匀性及流动损失进行数值模拟仿真分析,得到如下结论。

(1)增加布风板后余热回收塔内流场均匀性得到改善,在布风板V型板出口,形成多股较小气流,起到整流均布作用。

(2)在布风板基础上继续增加入口导流板,余热回收塔内流场均匀性得到进一步改善,烟气通过导流板进入余热回收塔后进行平均分布,可以保证布风板V型板入口气流速度均匀分布。

(3)增加布风板会增加余热回收塔的流动损失,在布风板基础上继续增加入口导流板,余热回收塔的流动损失适当减小。