微水含量及老化状态对绝缘硅油介电特性的影响

2022-04-19王飞风郭金明田树军卓浩泽

王飞风,郭金明,田树军,卓浩泽

(广西电网有限责任公司电力科学研究院,广西 南宁 530023)

0 引言

电缆及电缆附件运行状况的好坏逐渐成为电力系统安全运行的基本保障。与电缆本体相比,电缆终端及接头属于绝缘较为薄弱的环节,绝大部分的电缆运行故障发生在终端或接头部位。与固体绝缘终端相比,绝缘硅油填充的电缆终端以其成熟的生产制造工艺和运行经验,在高压电缆终端中一直占有很大比例。然而在实际运行中,绝缘硅油会受到高温、氧气、潮湿和强电场等外界因素的作用而发生劣化变质,从而造成绝缘性能下降,最终导致电缆终端出现发热现象甚至绝缘击穿[1-6]。根据GIGRE B1工作组对51~400 kV电缆终端进行的故障统计,充油电缆终端内部填充硅油劣化是导致其故障的重要原因之一[7]。

研究表明,微水含量增多及油长链分子的裂解是导致硅油绝缘状态下降的重要因素[8-9]。目前测量绝缘硅油中微水含量的手段主要为卡尔-费休滴定法,表征硅油劣化产物的方法有溶解气体分析法、红外光谱测试[10]等。上述方法普遍存在所需时间长且现场取油不便等缺点,而近年来基于介电响应原理的绝缘评估技术因信息量丰富、无损测试等优点,逐渐被应用到各类电气绝缘老化及受潮状态评估中[11-13]。因此,研究绝缘硅油的微水含量及老化状态与硅油介电性能之间的关系,并在此基础上探究由介电测试手段反映硅油中绝缘状况的可行性对于现场运维人员掌握高压电缆充油终端的绝缘状态至关重要。而现有相关研究主要集中于对变压器用矿物油的介电特性建模[14-16],以及在此基础上的绝缘状态评估[17-18],而缺乏对高压电缆内部绝缘硅油的关注。

因此,本文在前人对绝缘油介电特性研究的基础上,利用极化去极化电流(polarization and depolarization current, PDC)法对不同微水含量及电热联合老化状态下的充油电缆用绝缘硅油的介电特性进行了分析。讨论了硅油绝缘状态对其弛豫特征参数的影响。并在此基础上,提出能够良好表征硅油微水含量及老化状态的介电特征。

1 实验

1.1 样品制备

实验所用的硅油为美国道康宁公司生产的XIAMETER™ PMX-561硅绝缘油,其主要成分为聚二甲基硅氧烷(polydimethylsiloxane,PDMS)。首先,将硅油样品放入70 ℃、133 Pa条件下的真空干燥箱中进行72 h的干燥脱气处理。随后将干燥后的硅油样品放入23 ℃、80%湿度的恒温恒湿箱中进行吸潮实验,按照规定时间拿取样品进行水含量测试,直至油中微水含量达到饱和,以得到不同微水含量的硅油样本。微水含量测试采用BYES-3型卡尔-费休滴定测试仪。需要注意的是,在实验过程中的移液、干燥、测量等环节,应尽量减少样品与空气的直接接触时长,以杜绝测试过程中因外界水分的渗入而导致的测量误差。本实验得到6种不同微水含量的硅油样本,分别为16.71 mg/L、34.26 mg/L、57.29 mg/L、79.15 mg/L、100.46 mg/L与142.58 mg/L。

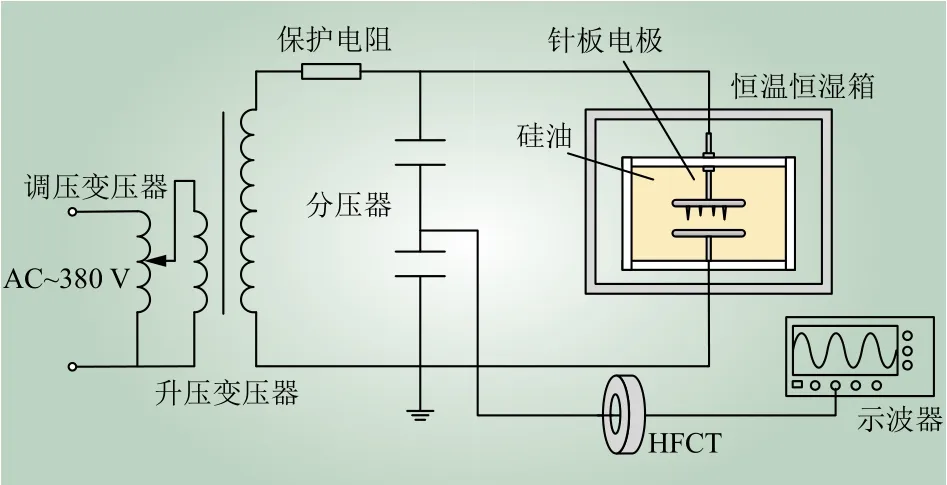

硅油的电热联合老化实验平台如图1所示,将硅油倒入密封良好的石英容器中,并将容器放入温度为160 ℃、湿度为0的恒温恒湿箱中。容器内安放有针-板铜电极,板电极直径为100 mm,针电极长度为20 mm,曲率半径为22.43 μm。上极板接15.0 kV输出电压,上极板均匀分布4根铜针电极,针尖距下极板8 mm。通过高频电流互感器(HFCT)检测到加压过程中,油中始终有局部放电的存在。在电热老化进行到15 d、40 d、90 d、145 d与190 d时,分别对容器内部硅油进行取样测试。此外,对于所有的老化硅油样本进行了水含量测试,结果表明,所有经电热老化硅油的水分含量均在20 mg/L以下。由此可排除水含量对不同老化硅油样本介电测试结果的影响。

图1 硅油电热联合老化平台Fig. 1 Silicon oil electric-heat combined aging platform

1.2 绝缘硅油的极化去极化电流测试

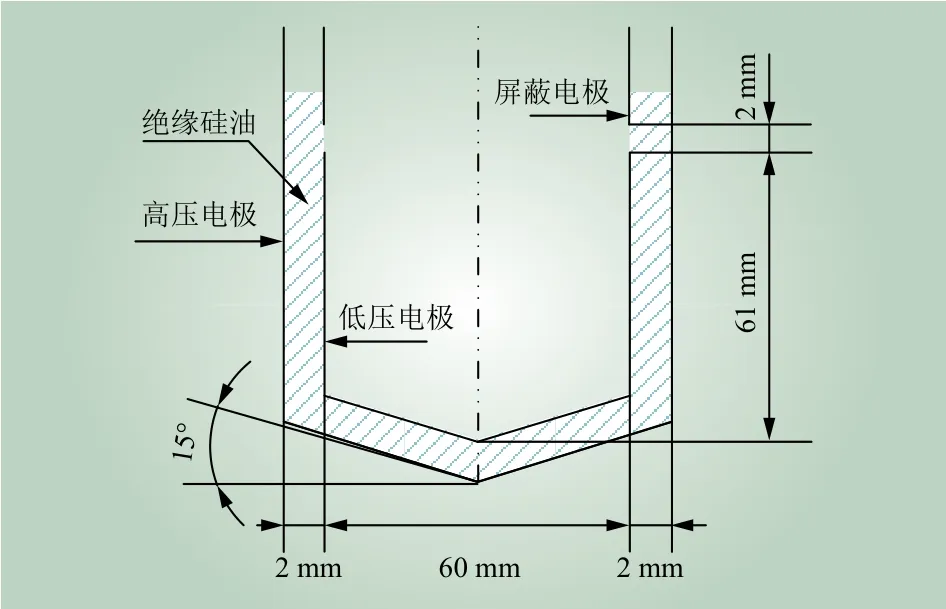

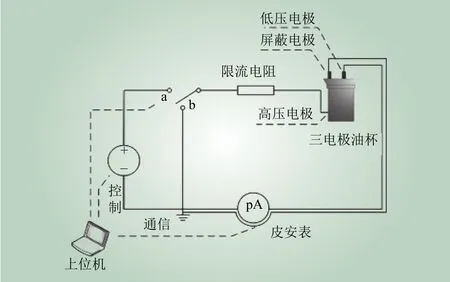

PDC方法通过测试外施直流电压下的极化电流与撤去电压后的去极化电流,通过进一步计算得到表征材料电导与极化过程的参数,以此达到分析材料绝缘状态的目的。本文所选用的绝缘硅油介电性能测试电极型号为MZ122三电极油杯,如图2所示。高、低压电极之间的油隙宽度为2 mm,屏蔽电极用以消除硅油液面泄漏电流对测量结果的影响,空杯电容约为60 pF。针对绝缘硅油的PDC测试回路如图3所示,外施极化电压选择为200 V,当高压开关接触点a时,构成极化充电回路,此时测得电流即为绝缘硅油的极化电流;当高压开关接触点b时,构成去极化放电回路,测得电流为绝缘硅油的去极化电流。极化时间与去极化时间都设置为180 s。通过上位机控制高压开关动作、直流电压源的输出电压,及采集皮安表测得的电流数据。本实验的皮安表型号为Keithley 6 485。

图2 三电极油杯结构Fig. 2 The structure of the three-electrode oil container

图3 绝缘硅油PDC测试示意Fig. 3 Diagram of PDC test for insulating silicone oil

2 结果与分析

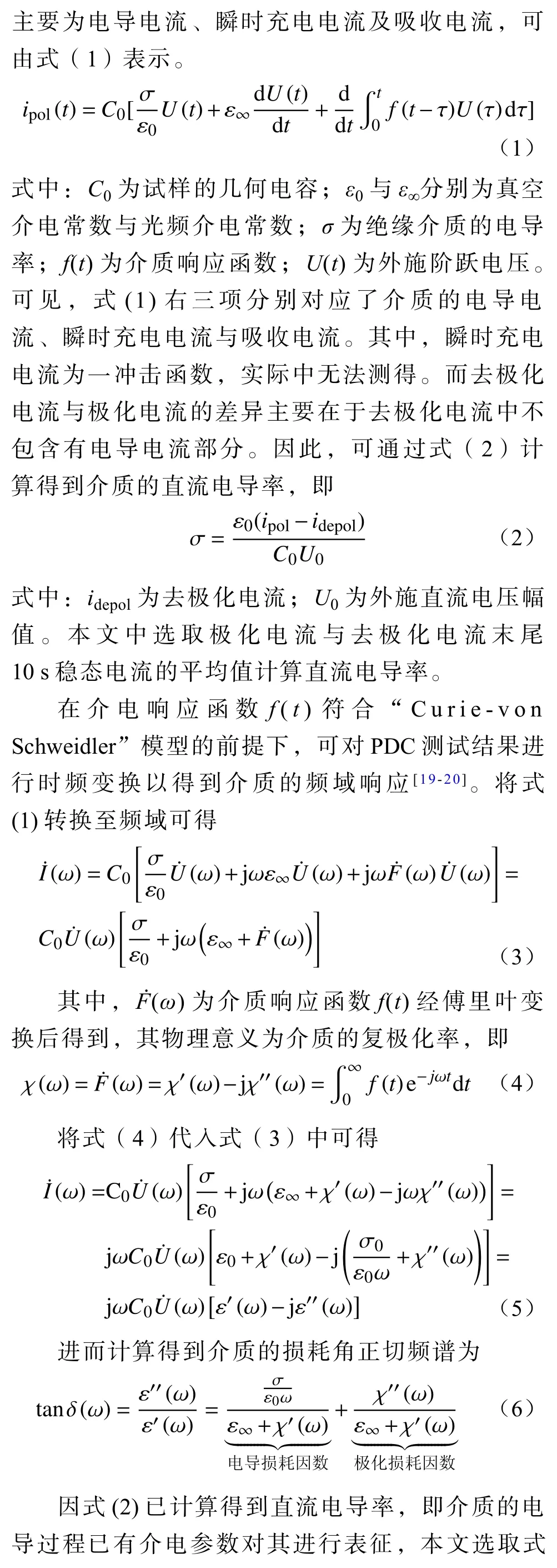

2.1 PDC参数计算

2.2 绝缘硅油的载流子迁移分布模型

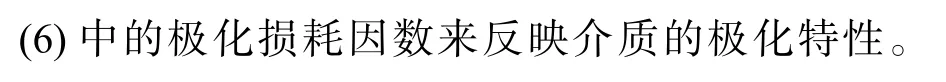

在直流电场作用下,油中极化去极化电流是由硅油中存在的载流子定向迁移所产生的。当直流电压施加于正负电极上时,油中主要存在正负载流子的解离、复合与漂移过程。根据相关文献报道,当电场强度不高于3 kV/mm时,金属电极注入电子或空穴所贡献电流值远小于油中本身载流子所贡献电流[21]。具体的物理过程可描述如下:载流子在直流电场作用下的定向迁移从而产生极化电流,此时,金属电极表面的肖特基注入电荷来不及中和到达电极的载流子电荷,因此载流子会堆积在极板表面,如图4所示,撤去外施电压后电极表面的堆积载流子又重新分散至油隙中。文献[14]中对该过程进行了详细的迁移过程建模与数学推导,但其存在的问题是,文中仅将油中的载流子分为了正负离子。而实际上,由于水分侵入,以及电热老化致使长链硅油分子断裂等过程的影响,油中还应存在包含水合离子及硅油小分子链等多种不同类型的载流子,不同载流子间的迁移率及浓度应存在差异。因此,本文后续分析中将不同载流子的迁移及扩散特性的差异性纳入考虑。

图4 绝缘硅油离子迁移分布示意Fig. 4 Diagram of ion migration and distribution of insulating silicone oil

由于本实验中硅油内部场强仅为100 V/mm,因此对上述离子迁移分布模型的数学推导计算中做出如下合理假设:(1)阴离子、阳离子均匀分布于间隙,且同种类型载流子的阴、阳离子迁移特性相同;(2)不考虑电极电荷的肖特基注入;(3)所有载流子在电极表面均会阻塞堆积。

在PDC测试过程中,极化电流测试阶段为载流子在金属电极表面堆积的过程,直至载流子的漂移与扩散过程达到稳态,此时金属表面的某种载流子的电荷量设为Qi。当刚撤去外施直流电压时,即去极化阶段,极化阶段所堆积的电荷会在浓度差的作用下扩散至油隙中,从而在外部回路中产生电流,即去极化电流。在上述假设成立的情况下,经推导得到去极化电流值[16]为

式中:l为极板间距;n为硅油中的载流子种类数;Di为第i类载流子的扩散系数;Qi为载流子的电荷量;t为去极化测试时间。

令

则式(7)可表示为

由上述分析可知,可通过对去极化电流的进一步分析获得绝缘硅油中不同种类载流子的介电弛豫信息。弛豫时间τi表征载流子在油中的迁移时间,而Ai·τi表征第i类载流子的浓度。

2.3 绝缘硅油的PDC测试结果及分析

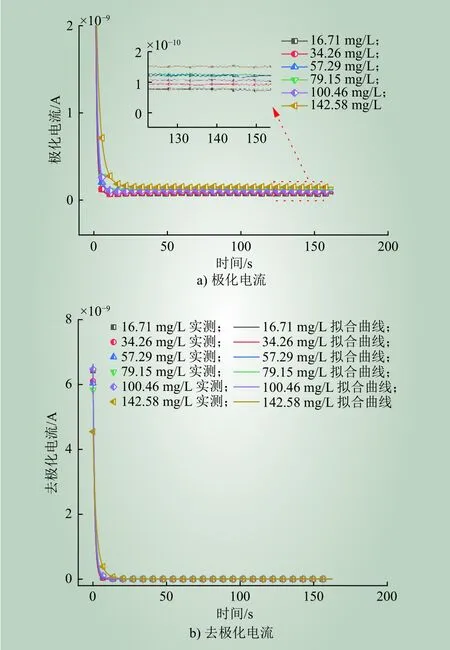

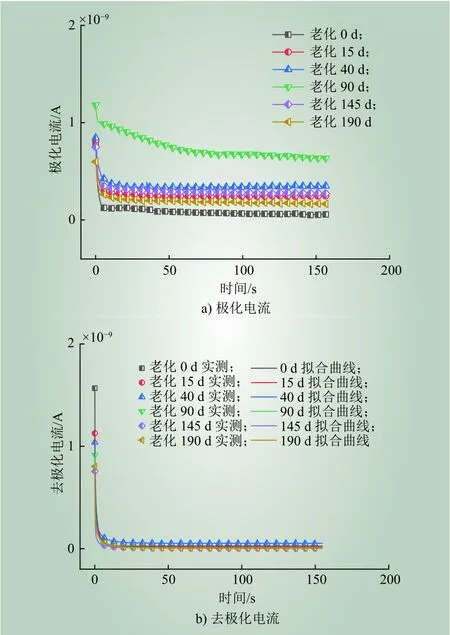

不同微水含量及电热老化时长的绝缘硅油的极化与去极化电流曲线分别如图5、图6所示。其中,对于去极化电流,本文给出了实测值以及通过所采取的算法式(13)对式(10)参数进行辨识得到的拟合曲线。

图5 不同微水含量硅油的PDC测试电流Fig. 5 PDC test currents of silicon oil with different moisture content

图6 不同老化时长硅油的PDC测试电流Fig. 6 PDC test currents of silicon oil with different aging time

由图5中可看出,随着微水含量的增加,极化电流中末尾电导部分总体上呈现稳定的上升趋势,这是由于微水含量的增多导致硅油中载流子浓度增加。此外,由于水为强极性物质,其含量增加也会导致硅油的极化强度增加,故其去极化电流也随微水含量的增多而增大。

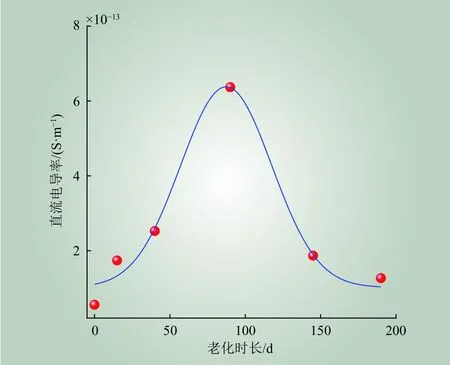

从图6中可看出,随着硅油电热老化时长的增加,其极化电流末尾段的电导部分呈现先增大后减小的趋势,当老化时长达到90 d时,其电导电流达到峰值。根据式(2)计算得到的不同硅油样本的直流电导率如图7和图8所示。根据华尔屯定理,液体绝缘介质中直流电导率[22]可写成

图7 不同微水含量硅油的直流电导率Fig. 7 DC conductivity of silicone oil with different water content

图8 不同老化时长硅油的直流电导率Fig. 8 DC conductivity of silicone oil with different aging time

式中:n为载流子浓度;q为载流子带电量;μ为载流子迁移率。其中

式中:η为液体介质的粘度。

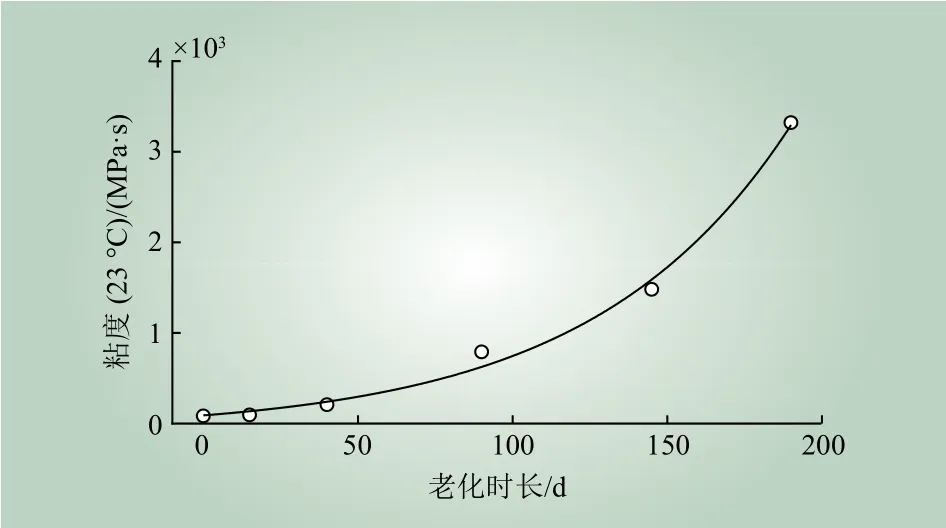

在硅油介质的老化过程中,硅油长链分子的断裂一方面使得油中载流子浓度增大,即n增大,另一方面,硅油分子侧甲基氧化产生甲醛、甲酸,硅油分子逐渐交联,导致粘度随老化过程而逐渐增大[23],使得载流子迁移率μ减小。图9所示为不同老化程度硅油的粘度变化规律,粘度数据通过SHP NDJ-5 S型旋转粘度计测量得到。在老化前期,油中断链小分子增大的速率大于硅油粘度增大的速率,从而使得硅油的直流电导率增大。而当电热老化进行至90 d后,硅油粘度增大速率大于油中载流子增大速率,而又使得其电导率下降。在本文的电热老化实验过程后期,老化190 d的硅油样本呈现为凝胶状,其粘度远大于未老化硅油。

图9 不同老化时长硅油的粘度Fig. 9 Viscosity of silicone oil with different aging time

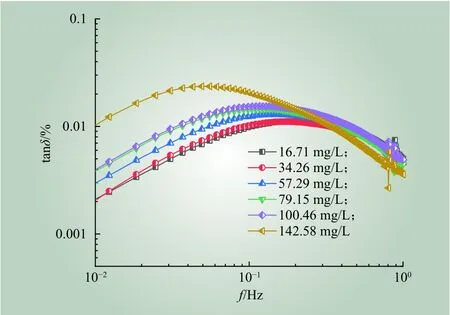

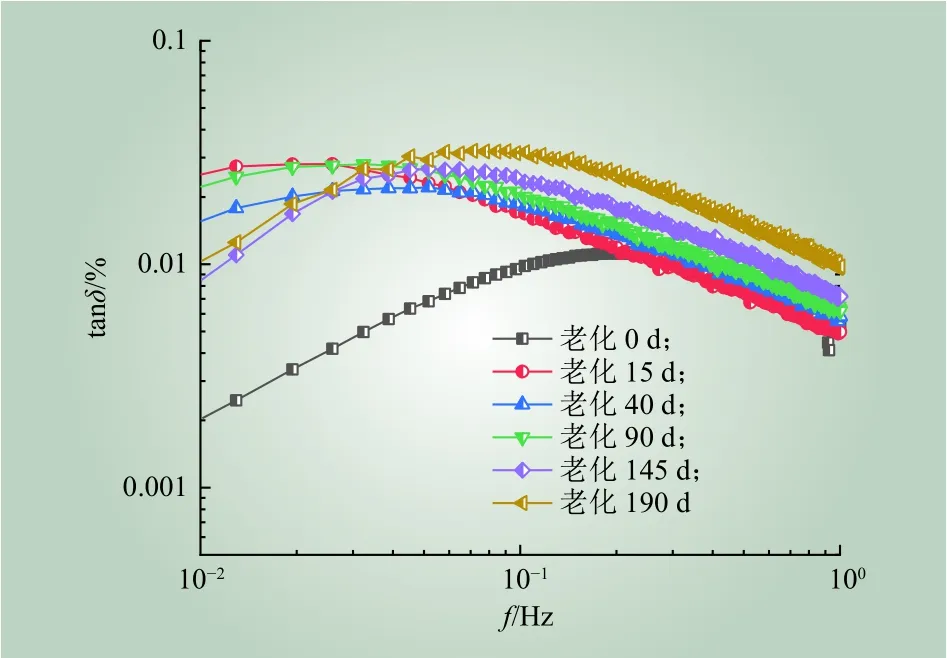

图10和图11是根据式(3)~(6)的时频变换原理对PDC测试结果进行频域变换得到的极化损耗因数的频谱曲线。由图中可看出,随着微水含量及老化时长的增加,绝缘硅油的极化损耗因数峰值逐渐增大,这是因为微水含量与硅油劣化产物的增多都导致油中极性物质的增多,从而使得硅油的极化损耗增加。此外,随着微水含量及老化时长的增加,极化损耗因数峰逐渐向低频段偏移,此时硅油中的弛豫过程变得更为丰富,主导极化弛豫过程建立时间逐渐变长。而不同老化状态硅油的极化损耗因数曲线在低频段存在交叉现象,是由于劣化产物的增多以及硅油粘度的增大引起该频段弛豫规律复杂的原因。可以得出,极化损耗因数的峰值为评估硅油绝缘状态提供了参考,而极化弛豫峰向低频段的偏移过程反映了硅油绝缘的劣化现象。

图10 不同微水含量硅油的极化损耗因数谱Fig. 10 Spectrum of polarization loss factor of silicone oil with different water content

图11 不同老化时长硅油的极化损耗因数谱Fig. 11 Spectrum of polarization loss factor of silicone oil with different aging time

随后,通过前述提及的油中载流子迁移分布模型对不同绝缘状态硅油样本的介电特性进行进一步的定量分析。利用文献[24]所提出的矩阵束算法对式(10)中的载流子种类数n进行辨识,在此基础上求解参数Ai与τi,具体结果见表1与表2。值得注意的是,对于未老化的硅油,辨识结果表明只存在2种弛豫形式,而对于老化后的硅油,其弛豫种类增加至3种,这表明老化使得硅油长链分子断裂,出现了新的载流子种类。将辨识参数代入式(10)所得出的拟合曲线如图5b)与图6b)所示,可以看出,拟合曲线与去极化电流的实测值十分吻合,验证了表中参数的可靠性。

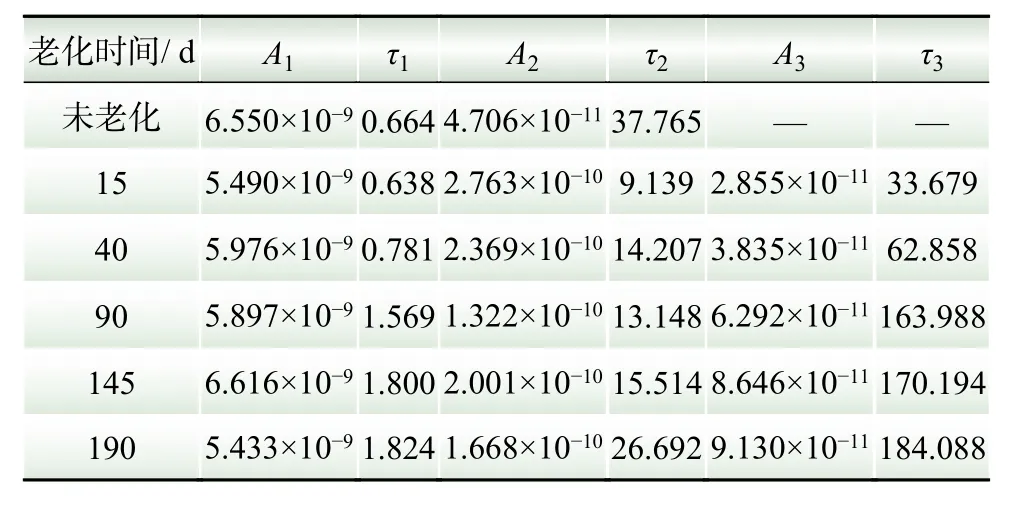

表1 不同微水含量硅油的弛豫辨识参数Table 1 Relaxation identification parameters of silicon oil with different moisture content

表2 不同老化程度硅油的弛豫辨识参数Table 2 Relaxation identification parameters of silicon oil with different moisture content

由表1可得,不同微水含量的硅油中都存在2种不同迁移率的载流子,在此推测其分别为硅油中本征载流子与由于水分存在所引入的水合离子。可以通过2种离子的弛豫辨识参数A与τ判别其参数所对应的离子种类。由式(8)、式(9)可知,由于Ai×τi∝Qi,故Ai×τi的值可反映第i类载流子的浓度,而τi为第i类离子的弛豫时间常数,可反映其迁移速率。

计算结果表明,第1类载流子为硅油中本征载流子。具体原因为:相较于油中微量水分侵入而所引入的水合离子,硅油的本征载流子浓度更高,且扩散时间随微水含量的增多而增大。研究表明,绝缘油中的水分主要以溶解水、悬浮水及沉积水3种状态存在,而影响绝缘油介电性能的主要是悬浮水[25-26]。随着微水含量的增多,硅油中的悬浮水颗粒的尺寸与密度也会逐渐增大,硅油中的本征载流子在迁移过程中与悬浮水颗粒发生碰撞的概率增加,使其运动的自由行程变长,最终导致时间常数τ1的增大。而第2类载流子则为硅油中水分存在产生的水合离子,具体原因为:一方面是因水分含量低而使得其离子浓度不高,另一方面是因其迁移速率会较硅油中本征载流子慢。此外,随着微水含量的上升,表征水合离子扩散速率的时间常数τ2逐渐减小。导致该现象的原因可阐述为:由于微水含量的增加导致悬浮水颗粒吸附了更多的离子,虽然一方面也会使颗粒质量增加,但总体来看,微水颗粒单体的带电量与质量之比呈现增加趋势时,在内电场作用下还是表现为水合离子的扩散速率增加,即时间常数τ2减小。

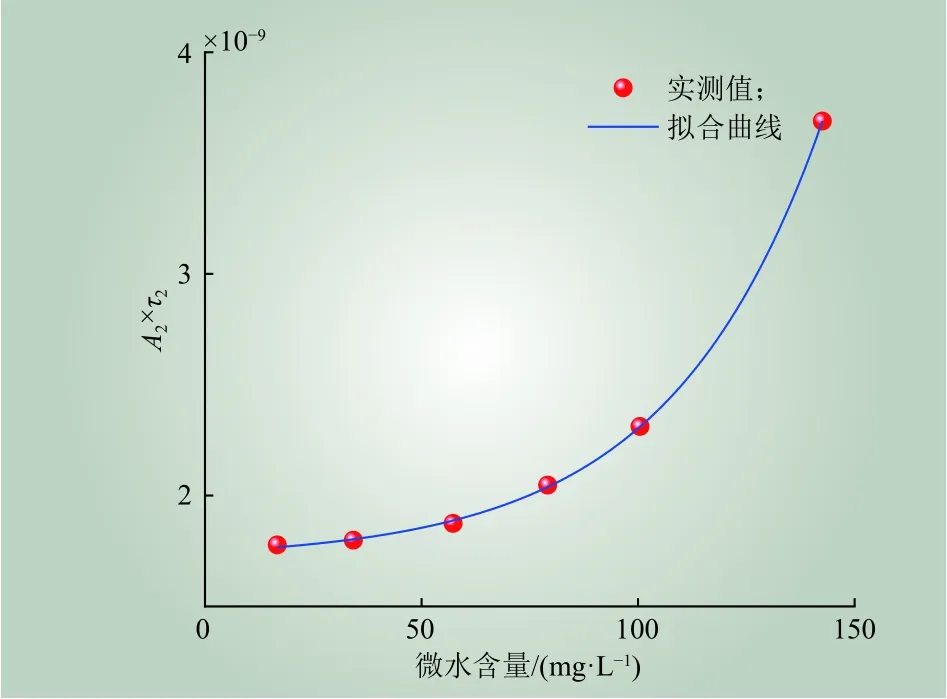

根据表1,建立参数A2×τ2与绝缘硅油微水含量的定量关系,如图12所示,根据上述分析,A2×τ2表征了油中的水合离子浓度。具体数学拟合关系式为

图12 不同微水含量硅油的弛豫特征参数Fig. 12 Relaxation parameter of silicone oil with different moisture content

式中:m为微水含量。

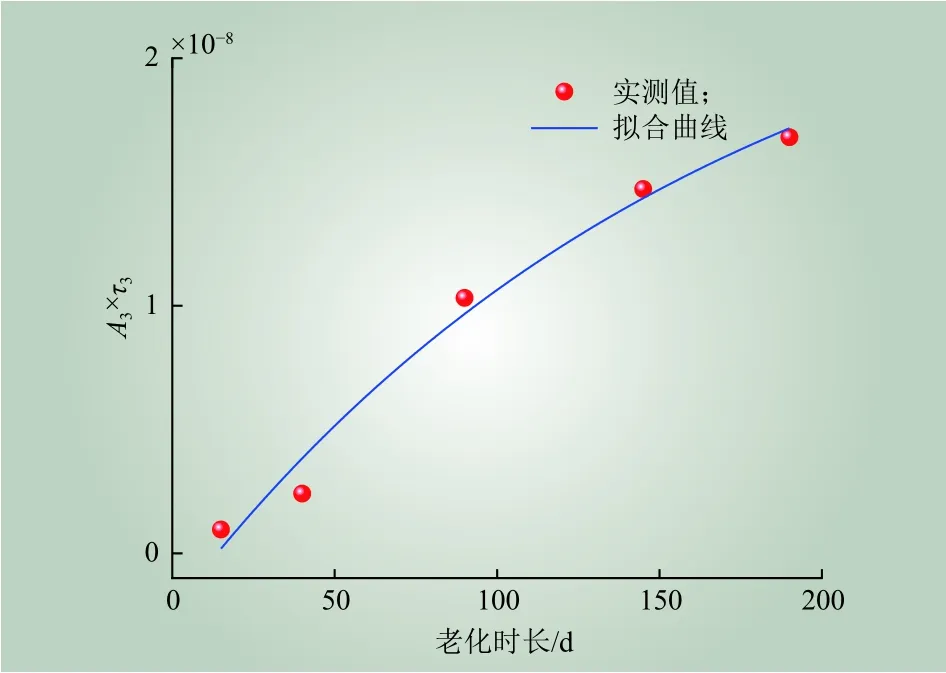

同理,对表2中不同老化程度硅油的弛豫辨识参数进行分析,可以看出3类载流子的迁移时间τ均随老化时长的增加而增大。这是由于老化过程中硅油粘度增大的原因,使得载流子迁移过程中与硅油介质的摩擦力增大而导致迁移时长增加。其中,第3类载流子表征了小分子链硅油分子的迁移过程,其迁移过程耗时最长,弛豫特征参数A3×τ3与老化时长的关系如图13所示。具体数学拟合关系式为

图13 不同老化时长硅油的弛豫特征参数Fig. 13 Relaxation parameter of silicone oil with different aging time

式中:t为老化天数。

通过建立基于PDC测试结果的弛豫特征参数与硅油微水含量及老化时长之间的数学关系,可以实现用介电测试手段对高压电缆充油终端填充硅油的受潮及老化状态的检测。

3 结论

本文在不同微水含量及电热老化程度条件下研究了绝缘硅油的介电特性,得到以下结论。

(1)硅油中微水含量的增加引起直流电导率单调增加。而在硅油电热联合老化过程中,一方面由于硅油分子裂解会引起油中载流子浓度增大,另一方面老化导致的硅油粘度上升使得载流子迁移率下降,2种物理过程协同作用导致其直流电导率呈现出先增大后减小的规律。

(2)对硅油PDC实测结果进行时频变换可得到其极化损耗因数谱。极化损耗因数谱线峰值随微水含量增多及老化程度加深而增大,且峰值位置逐渐向低频段偏移。谱线峰值向谱图左上方移动是硅油绝缘状态劣化的介电特性之一。

(3)离子迁移分布模型参数能够良好解释硅油中不同种类载流子的迁移特性。对于未老化硅油,油中主要存在2类不同迁移率的载流子,而老化后因硅油分子裂解则会引入一类具有较低迁移率的载流子。其弛豫特征参数A2×τ2与A3×τ3可分别定量描述油中的水合离子浓度与裂解副产物浓度,对实际工程中应用PDC方法判别油终端中填充硅油的受潮及老化特性提供了理论依据。