深部回采切顶层结构参数优化

2022-04-19李广涛杨天雨罗方伟

田 孟 李广涛 张 希 陈 涛 杨天雨 罗方伟

(1.昆明理工大学 国土资源工程学院,昆明 650093;2.玉溪矿业有限公司,云南 玉溪651300)

深部界定的标准随时间和国家地域空间的变化而变化,“深部”的概念不能简单以深度为指标定义,而是区别于浅部的非线性力学系统[1],结合深部地应力水平、应力状态和围岩性质共同决定的复杂力学环境状态[2]。我国《采矿手册》(第四卷)把600~2 000 m的开采深度划为深部开采[3],而“十五”期间金属矿山深部开采划分改为800、1 000 m。古德生等[4]认为金属矿深部的界定深度为800 m,从“三高”综合影响深部开采及灾害控制分析。大红山铜矿285中段生产区域开采深度已超过800 m,且主应力量级达到30~37 MPa,在此及以下区域呈现高地温等现象,由此可以判定,大红山铜矿已经进入深部开采矿山行列。大红山铜矿深部缓倾斜厚大矿体采场采用高阶段、大直径深孔落矿两步骤连续回采,在285中段巷道掘进以及大盘区切顶层硐室内局部地压显现,顶板和硐室出现冒顶、片帮现象,硐室间矿柱发生不同程度的破坏,破坏较大时直接失去承载能力。赵国彦等[5]基于普氏理论计算出房柱法里正方形矿柱的合理强度尺寸,并采用数值模拟进一步验证;陈顺满等[6]和宋卫东等[7]建立了矿柱的安全系数计算公式,采用正交极差分析理论分析影响因素的敏感性;姜立春等[8]考虑覆岩、爆破振动等协同作用建立矿柱的安全系数。研究者们都忽略了切顶联道、切割槽对矿柱的影响。合理的切顶层结构参数有利于控制采场稳定性,降低围岩扰动范围以及多次应力平衡导致的集中现象。在凿岩硐室宽度确定条件下,若留设条柱宽度较小,上覆载荷、巷道掘进及爆破振动等多种载荷易让矿柱失稳,若条柱宽度过宽,条柱两侧孔网参数增大,爆破的消耗变大,大块率也增大,带来矿石的贫损和经济指标。浅部原切顶层结构参数已不适应当前深部地应力环境采场,已无法提供安全的作业环境,存在极大的安全隐患。这不仅与地应力环境有关,还与切顶层的切顶联道、切割槽的布置方式及凿岩硐室、条柱尺寸有关。

本文以大红山铜矿工程实际为例,在已有矿岩稳定性分级的成果上,运用面积载荷理论分析不同硐室、条柱尺寸安全系数,采用FLAC3D数值模拟分析采区内随回采步骤的塑性区分布情况,分析采准切割和爆破回采时不同尺寸的条柱稳定性,确定切顶硐室的尺寸和切顶工程布置方式,优化采场切顶层结构参数。

1 工程概况

1.1 矿山概况

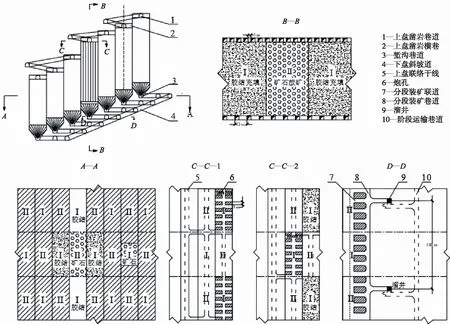

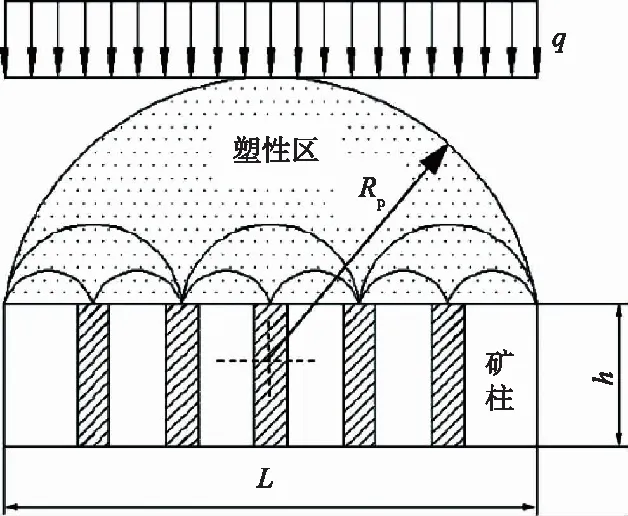

大红山铜矿属海底火山喷发沉积变质矿床,矿体呈缓倾斜-倾斜铜铁多层平行产出,矿体厚度薄—中厚—厚大,形态与倾角变化较大,矿体及围岩中等稳固,围岩构造节理层理较发育。大红山缓倾斜厚大矿体采用大盘区空场嗣后充填两步骤连续采矿法[9],该法在阶段上将矿体划分为矿房和矿柱,阶段之间不留设矿柱、矿块间不留设间柱,两步骤连续全面回采。一步骤超前回采矿柱并胶结充填形成支撑框架,支撑再造矿房回采环境,并二步回采矿房嗣后尾砂非胶结充填以节约成本。采场沿矿体走向布置,采准系统采用上盘顶部切顶层切顶,沿矿体走向在矿体下盘布置堑沟,下盘底部出矿的分段布置模式(图1)。采场顶部切顶层以凿岩工程为主,上盘切顶联道分段联络,矿房顶部沿矿体倾向上布置切顶硐室,两个硐室之间宽度为切顶条柱宽度。

图1 沿走向布置的空场嗣后充填采矿法Fig.1 Open stope subsequent filling mining method arranged along the strike

1.2 切顶布置

阶段空场嗣后充填法在顶部切顶层布置切顶联道、切顶硐室、凿岩切割等工程,切顶层的稳定性对于现场作业与采场十分重要。切顶层凿岩硐室布置大直径深孔炮孔,为了保证凿岩硐室的安全稳定性,在切顶层内留矿柱、留条柱和留点柱3种形式[10]。留设形式有沿矿块长度方向的“一字型”矿柱、沿宽度方向“梳型矿柱”和“点柱”矿柱[11]。大红山矿房顶部切顶布置长条式梳型矿柱(图2),切顶层高度3.3 m,硐室宽度3 m。凿岩设备采用铜陵产的T150型凿岩台车,钻165 mm孔径垂直下向的大直径深孔,条柱宽度设计为3 m。现285中段某一矿房施工顶部凿岩硐室时,顶部切顶层条柱失稳(图3)。现在的切顶工程布置与深部采场不匹配,在原有采场参数上,对矿房顶部切顶层的参数结构尺寸进行优化,用面积载荷理论计算和数值模拟进一步验证。

1—充填巷;2—切顶联道;3—切顶硐室;4—下向孔;5—硐室间条柱;6—切割槽硐室;7—切割天井;8—盘区矿柱;9—充填小井;10—充填小联道;11—扇形孔;12—扇形孔与下向孔交界处;13—采准干线;14—出矿进路;15—堑沟图2 切顶工程与堑沟布置Fig.2 Top cutting engineering and trench layout

图3 矿房条柱破坏形式Fig.3 Failure mode of chamber pillar

2 矿柱稳定性分析

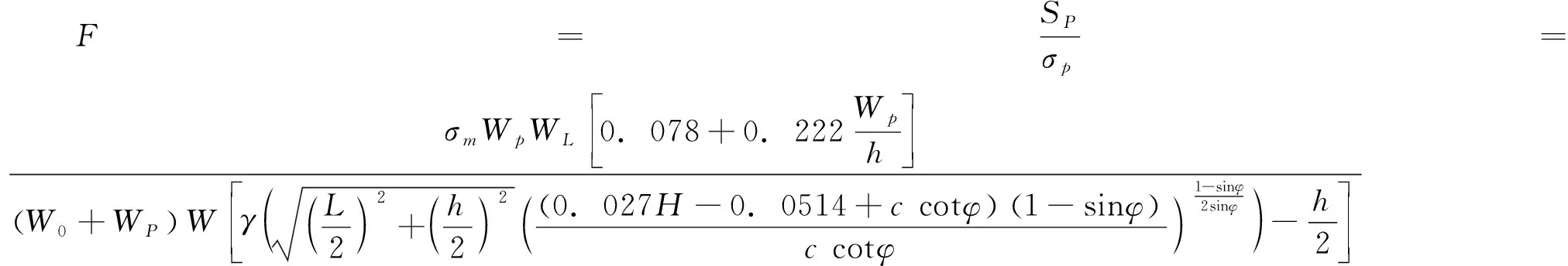

2.1 矿柱载荷

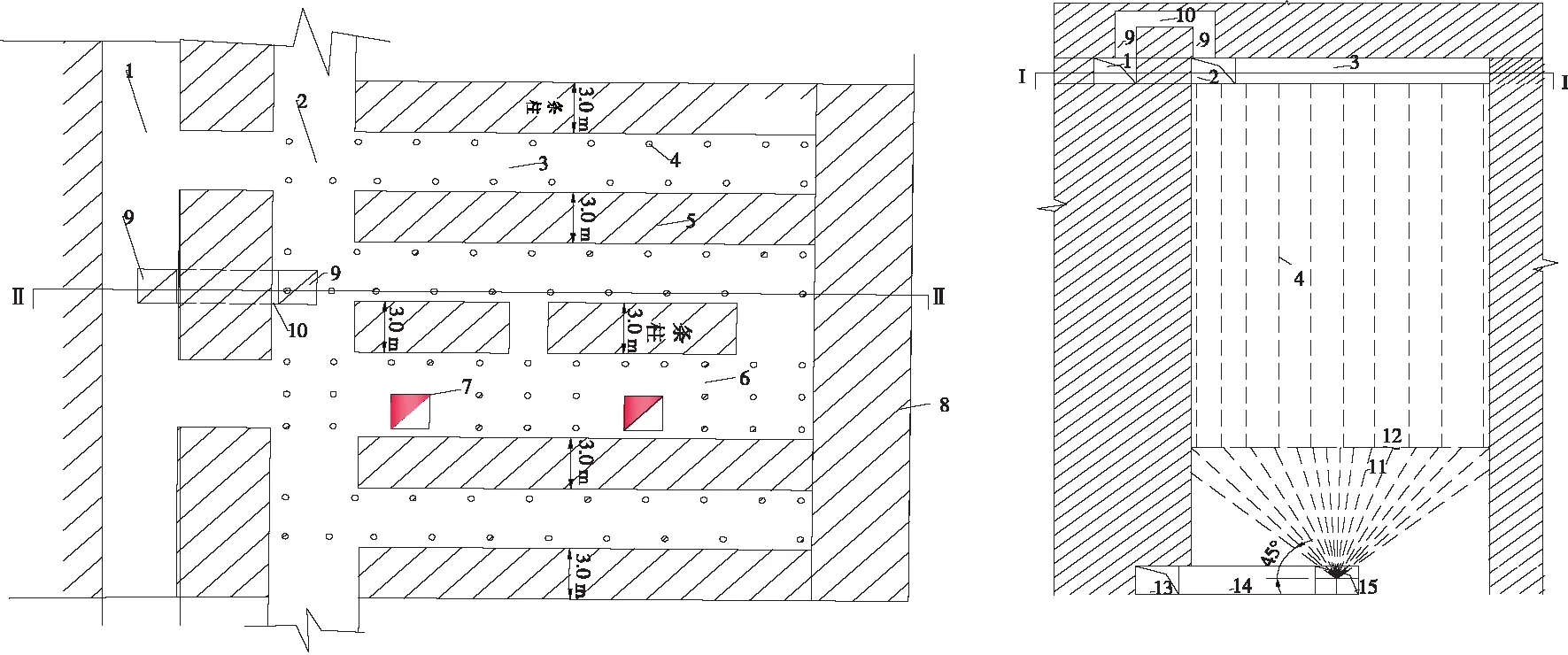

矿柱面积承载理论现在被广泛运用于矿柱的稳定性分析,该机理认为矿柱所承受的载荷为开采影响范围内塑性区上覆岩体重力,结合大红山铜矿采场切顶层条柱的布置方式(图4),即条柱载荷为单一条柱自身的面积和分摊的开采空区面积之和:

σpWpWL=(W0+WP)WPz

(1)

式中:σp为条柱轴向平均应力,MPa;Pz为开采范围塑性区上覆岩体厚度的垂直应力,MPa;W0为凿岩硐室的宽度,m;WP为条柱的宽度,m;W为采场的跨度,m;WL为沿矿体走向条柱的长度,m。

图4 条柱承载计算示意图Fig.4 Schematic diagram of column load calculation

凿岩硐室与切顶联道掘进后,凿岩硐室上方顶板围岩形成一个小的普氏拱,发展到一定程度后,相邻空间上方较小的平衡拱逐渐合并形成一个大的平衡拱(图5),即在切顶工程上部形成半径为RP的塑性区的拱。结合解卡斯特纳方程[12],可得到切顶层上方塑性区的半径RP:

图5 条柱承载机理分布Fig.5 Bearing mechanism distribution of columns

(2)

式中:R0为开挖半径,m;P0为开挖处的垂直自重应力,MPa;c为岩体内聚力,MPa;φ为岩体内摩擦角,(°)。

计算时等效开挖半径可近似替换开挖半径,即不同断面形状的外接圆半径替换:

(3)

式中:h为条柱高度,m;L为采场长度,m。由大红山深部地应力研究结果可知,开挖处的垂直自重应力P0为σv=0.0271H-0.0514;H为采场埋深,m。

根据上述分析,PZ为开采范围围岩塑性区内岩体自重对条柱的压力,而与塑性区外其他岩体无关。将半径RP塑性区的圆简化为高RP矩形,PZ=γ(RP-h/2),联系上式可知条柱的轴向平均应力:

(4)

2.2 矿柱承载强度

矿柱的稳定性,不仅与矿柱本身的断面面积有关,也与矿柱的高厚比密切相关。考虑矿柱的尺寸效应,在厚度不变的条件下,高度越高,强度就越低。1967年OBERT和WANG[11]基于弹性力学理论提出了宽高比1~8的矿柱强度公式:

(5)

式中:σm为原位临界立方体单轴强度,MPa;SP为矿柱强度,MPa;Wp为矿柱宽度,m;h为矿柱高度,m。

安全系数是矿柱的承载极限强度与矿柱的抗压力之比:

(6)

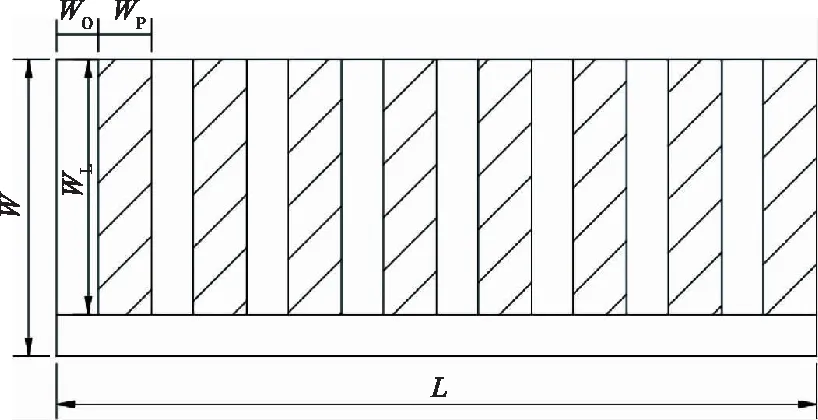

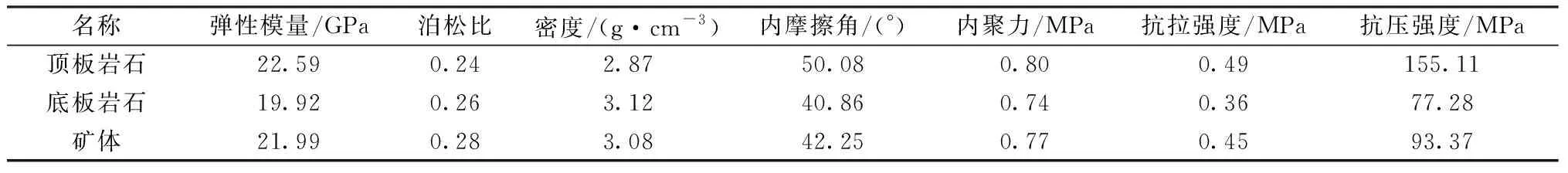

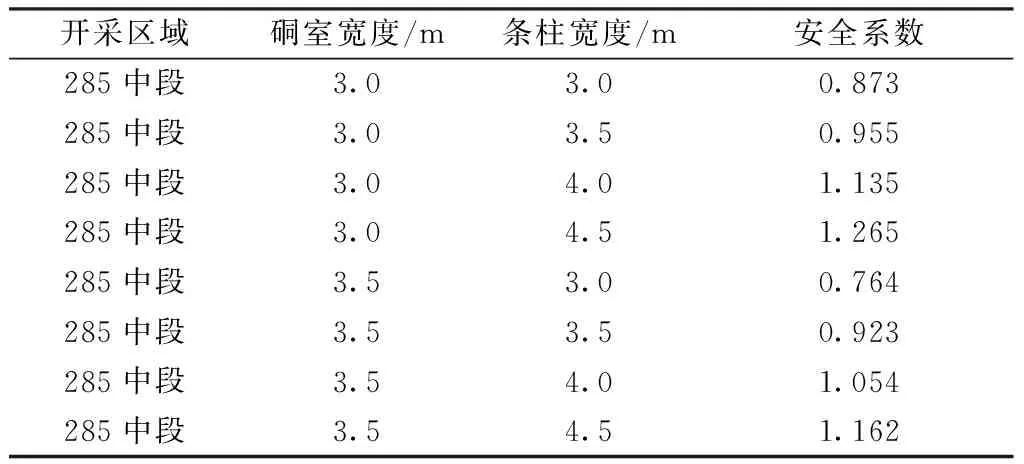

3 合理矿柱尺寸设计

根据对矿柱安全系数因素进行分析,影响矿柱的因素有矿柱的轴向平均抗压强度、沿矿体走向采场长度、采场跨度、采场埋深、凿岩硐室宽度、条柱高度、条柱宽度等,在大红山深部285采场,矿房沿采场走向布置,采场走向70 m,跨度25 m,矿房高度70 m,结合表1岩石力学参数对二步骤采场选取不同的条柱宽度进行安全系数计算,可得条柱宽度的安全系数表2。若凿岩硐室宽度3 m,爆破参数:排距3~6 m,孔距4~6 m,条柱大于4 m时爆破效果差,大块率增大。在深部地应力等条件下将凿岩硐室宽度设计为3.5 m,调整爆破的排距与孔距,切割槽内拉槽孔孔网参数孔距和排距都为2 m,减少对条柱的破坏,故同时条柱边孔施工凿岩42 mm炮孔,孔距1 m,采用大抵抗线、小孔距的光面爆破。矿房底部V形堑沟中采用SIMBAR1354施工垂直扇形孔布置,孔深控制在20 m内,孔底距1.6~2.2 m。由于切顶联道布置在矿房中间与端部的断面是一致的,安全系数不能验算联道布置方式的影响,进而确定切割槽拉槽后一次爆破和分次爆破回采对条柱的影响,采用数值模拟对不同切顶层布置方式下的采场进行稳定性分析。

表1 计算岩石力学参数选取结果表

表2 深部不同条柱的安全系数

4 数值模拟计算

4.1 模拟方案

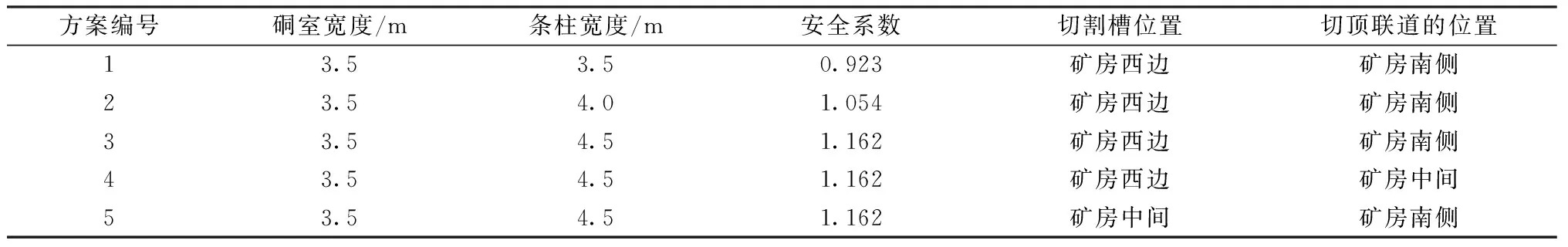

在大红山铜矿深部高应力环境下,凿岩硐室宽度3.5 m,对大盘区顶部切顶层条柱宽度在3.5、4、4.5 m参数下进行数值分析与验证,改变切割槽及切顶联道布设方式,形成数值模拟方案(表3),利用控制变量法分析不同方案中条柱在矿房回采过程中的破坏形式及范围,对切顶层条柱的稳定性进行对比分析,在保证作业安全及满足设备作业条件的基础上,提出切顶层的最优采场结构参数、切割槽及切顶联道合理布设位置。

表3 切顶层工程优化设计数值模拟方案

4.2 模型构建

采场几何模型长度70 m,宽度25 m,高度70 m,显示切顶层布置已完成和采场结构尺寸如图6所示。考虑采场开挖对围岩的影响,根据圣维南原理,周边及底部按盘区尺寸的三倍建围岩,顶部距离地表800 m,按照比例1∶1建立长×宽×高为490 m×175 m×1 080 m的计算模型。本次模拟分多步骤开挖,分为采准、切割拉槽、侧崩回采3个阶段。

图6 采场数值模型Fig.6 Numerical model of stope

4.3 赋值条件

4.3.1 初始地应力场

数值模拟的应力按照大红山铜矿深部地应力进行赋值,地应力的大小与埋藏深度成正相关,最大水平主应力σhmax、最小水平主应力σhmin和垂直主应力σv随深度呈近似线性增长关系,拟合回归关系式如式(7)所示:

σhmax=0.0586H-0.0223

σhmin=0.0393H-1.0035

σv=0.0271H-0.0514

(7)

式中:H为测点埋深,m。

4.3.2 模型边界条件

本构模型采用Mohr-Coulomb为岩体的破坏准则,模型底部和四周固定速度约束,切顶联道、切顶硐室和回采考虑为空模型,计算时直接开挖。

4.4 计算结果分析

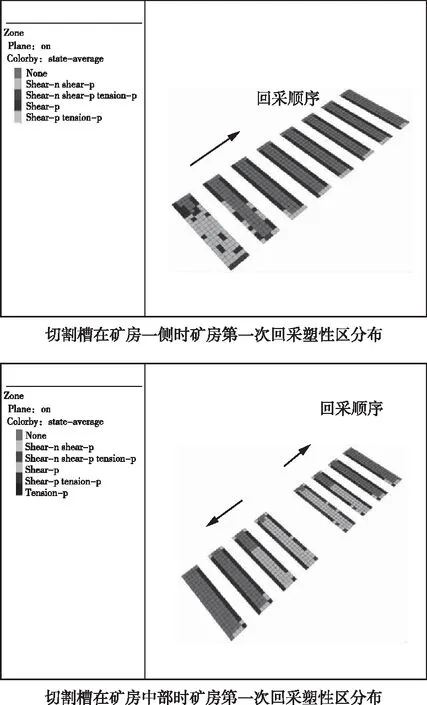

对于大盘区空场嗣后充填两步骤连续采矿法采场结构参数优化研究,只改变上部切顶层布置方式与结构尺寸参数,故计算模型外形尺寸一致。根据FLAC3D数值模拟结果,主要针对采准切顶拉槽和爆破回采两方面的条柱稳定性分析:上部切顶联道和切顶硐室形成时,切顶层各条柱是否能够提供安全的凿岩爆破作业环境;当切顶工程施工结束,下部盘区进行部分爆破,剩余的各条柱能否继续提供安全稳定的作业环境直至整个盘区完全爆破。由于篇幅有限,未将所有方案随回采时条柱数值模拟结果一一列出,仅列举各个方案切顶工程已形成,且四周边界为围岩及矿体时矿房第一次回采开挖时的条柱稳定性分析数值模拟结果布置。

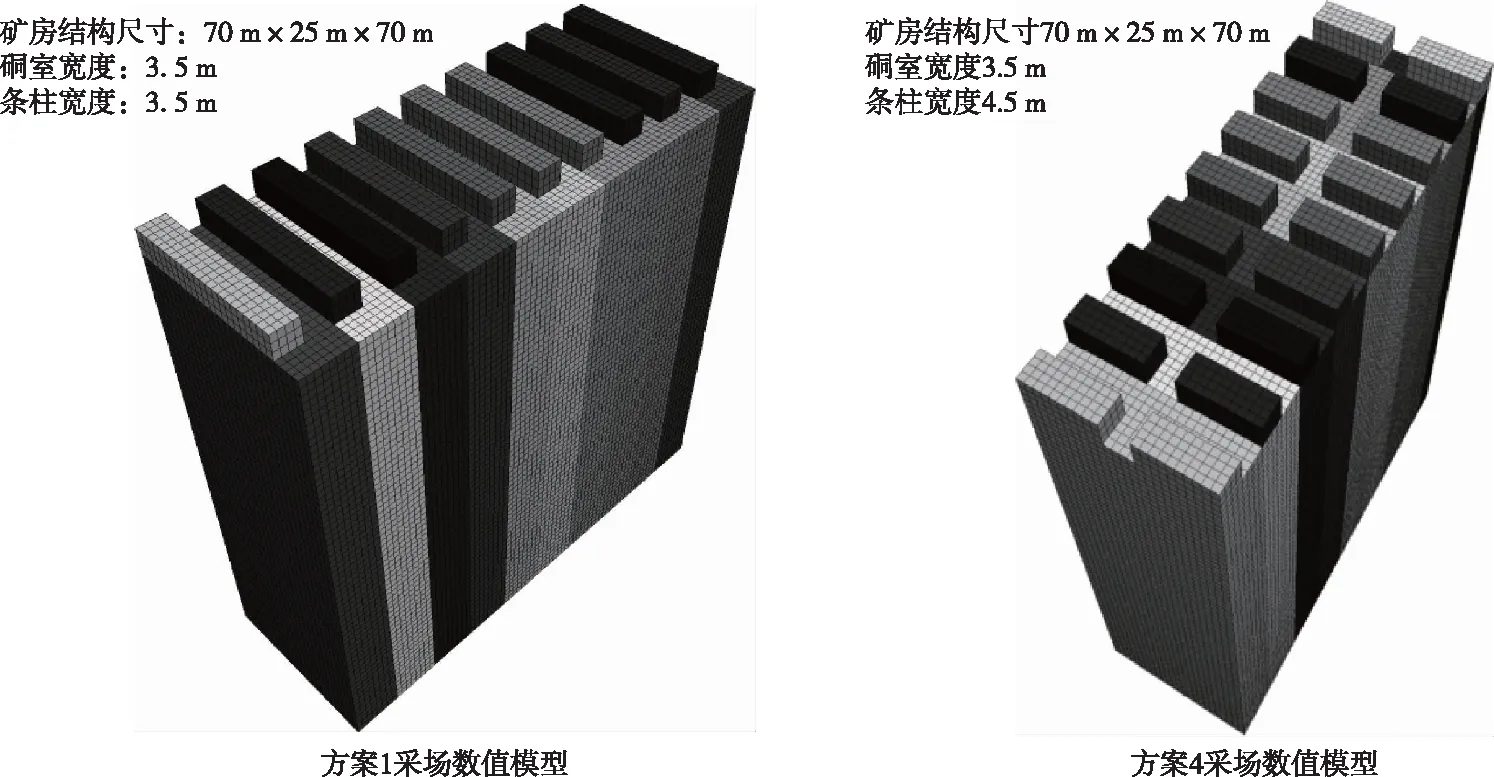

4.4.1 切顶凿岩硐室最优参数

凿岩硐室跨度3.5 m、切割槽位于西侧(一侧)、切顶联道位于南侧(一侧),根据不同条柱宽度的矿房第一次回采条柱塑性区分布与不同宽度条柱随回采步骤的塑性区占比可知(图7):矿房切割槽拉槽后,条柱宽度3.5 m时临近采空区的两条柱已破坏,条柱宽度4 m与4.5 m时临近采空区的一条柱破坏失去承载能力;随着矿房回采的推进,条柱宽度4 m时塑性区占比已高达94%,而条柱4.5 m时的塑性区占比不超过48%。条柱宽度越宽,条柱稳定性越好,若继续增大条柱的宽度,条柱两侧孔网参数随之增大,大块率随之升高。在条柱4.5 m的情况下,有效承载宽度达到2.7 m,可保证采场的稳定性。

图7 条柱宽度综合对比分析Fig.7 Comprehensive comparative analysis of column widths

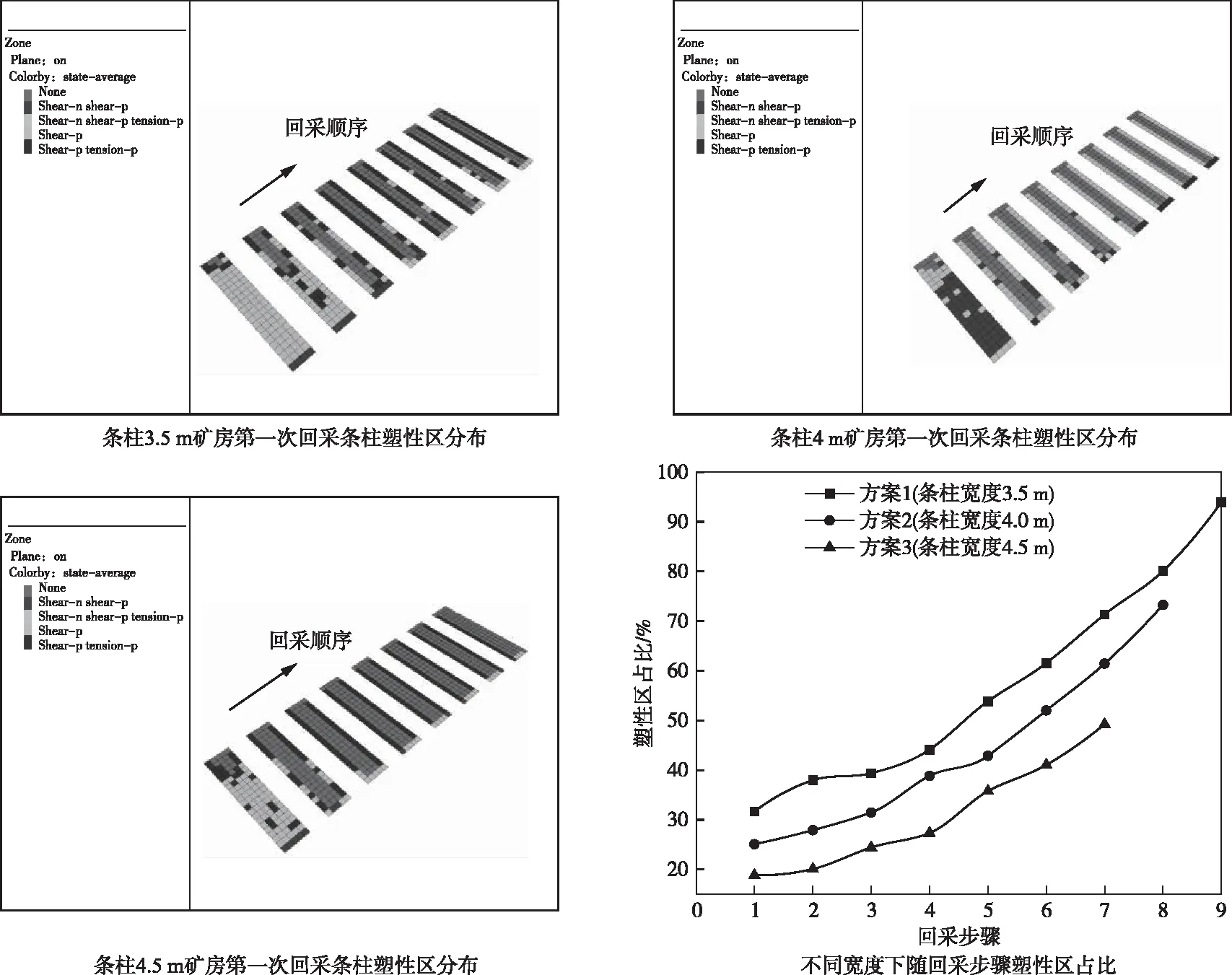

4.4.2 切顶联道最佳布置

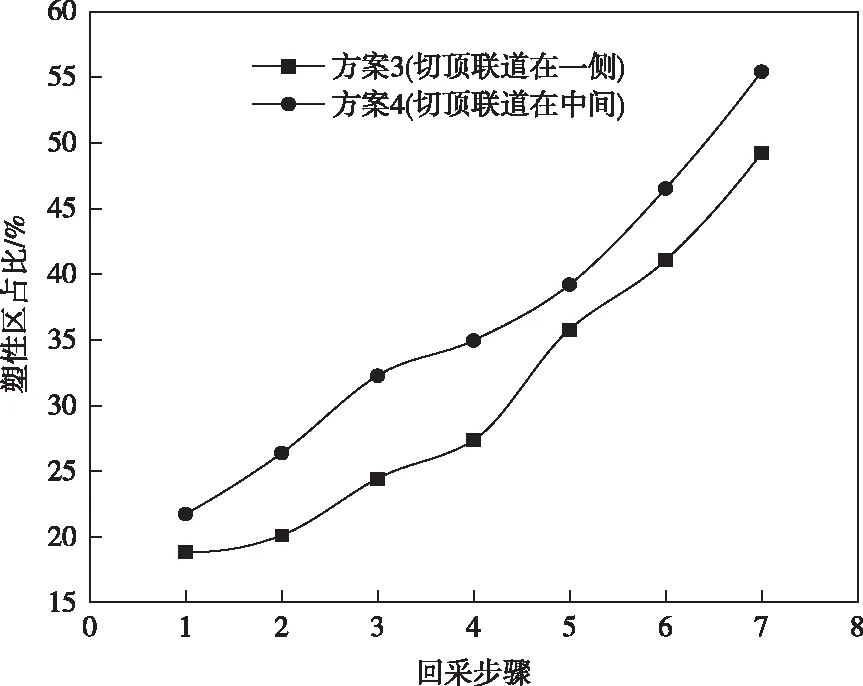

条柱宽度4.5 m只改变切顶联道布置方式时的条柱安全系数是相同的,切顶联道位于矿房中间(方案4)与同尺寸、切顶联道位于矿房南侧(方案3)相比(图8、图9):切顶联道布置在矿房中间的

图8 切顶联道位置综合分析Fig.8 Comprehensive analysis on the position of top cutting Lane

图9 切顶联道位置塑性区占比分析Fig.9 Analysis of plastic zone ratio at the position of top cutting lane

条柱暴露面积几乎增大一倍,且塑性区占比随回采步骤推进也普遍变大。当切顶联道位于矿房一侧时,切顶层条柱稳定性较好。

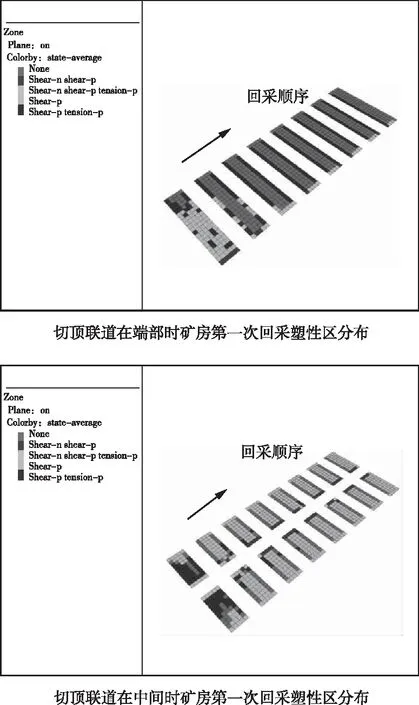

4.4.3 切割槽最佳布置

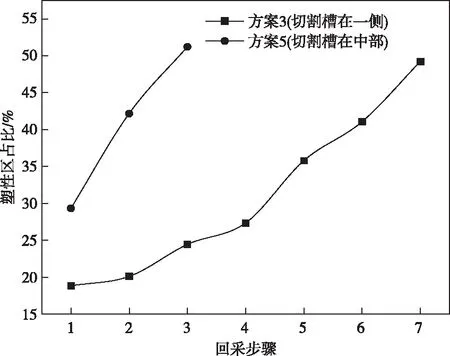

在条柱宽度4.5 m只改变切割槽布置的情况下,切割槽在矿房的中部(方案5)与同尺寸、切割槽位于矿房端部(方案3)相比(图10、图11):矿房由中间向两侧回采时,矿房内有两个暴露面,切割槽布设在矿房中部的临近采空区的破坏条柱数量增大一倍,且随着回采步骤的条柱暴露侧的塑性区占比也增大一倍。当切割槽布设于矿房端部时,切顶层条柱稳定性较好。

图10 切割槽位置塑性区占比分析Fig.10 Analysis of proportion of plastic zone in cutting groove position

图11 切割槽位置综合分析Fig.11 Comprehensive analysis of cutting groove position

5 结论

本文以大红山铜矿深部高阶段空场嗣后充填采场顶部切顶凿岩硐室稳定性为研究背景,采用理论分析与数值模拟相结合的手段,取得以下研究成果:

1)深部回采力学环境下,大红山铜矿高阶段采场顶部按原设计结构参数布置切顶凿岩工程,硐室两侧条柱破坏严重,有效支撑宽度较小,硐室安全性较差,不满足安全生产的要求。

2)理论分析结果与数值模拟分析结果表明,硐室宽度满足凿岩台车作业宽度3.5 m条件下,条柱宽度应设计为4.5 m,既保证了条柱及硐室的稳定性,又将条柱两侧炮孔排距控制在最小抵抗线以内。

3)切顶联道布置在矿房中部,增大了硐室开口处顶板的暴露面积,同时同排条柱增加了一个暴露面,不利于硐室和条柱的稳定,宜将其布置在矿房宽度方向的端部。

4)切割槽布置在矿房中部,自切割槽形成后,临近采空区条柱数量增加,且条柱稳定性较差,对临近采空区凿岩硐室影响较大,宜将切割槽布置在矿房长度方向的端部。

5)现场工业实践表明,按上述结构参数设计的切顶凿岩工程,在深部高地应力环境下满足安全作业的要求。