Y-Y型微通道耦合静态混合器分离溶液中钴镍

2022-04-19陆昱罗昊宋超前贾明辉赵玉秀王志荣

陆昱罗昊 刘 杰 宋超前 贾明辉 杨 帆 赵玉秀 王志荣

(青岛理工大学 环境与市政工程学院,青岛 266033)

由于钴、镍物理化学性质极其相似,水溶液中钴、镍的有效分离和纯化一直是行业难题。目前,溶剂萃取法是可实现钴、镍有效分离,且钴或镍损失最小的有效方法之一[1,2]。工业上最常用的是混合澄清萃取法,该方法一般需要在混合室内增加搅拌分散装置,将有机相分散成小油滴,以获得较大的接触面积,促进萃取传质[3]。然而,在实际操作中,澄清室需要相应增加沉降面积,以抵消强烈搅拌分散对水、油两相澄清分相带来的不利[4]。因此,有机相的分散和聚并具有一定的矛盾性,使得其操作受限,存在一定的技术瓶颈。此外,混合澄清法一般水、油操作相比较小,萃取过程中有机溶剂使用量大,使得有机溶剂及萃取剂损耗大,造成生产成本高和二次污染严重[5]。因此,研究开发一种可实现混合澄清一体化又可经济高效分离钴、镍的新型溶剂萃取技术已迫在眉睫。

微流体技术是基于微反应器和微通道的一种新型技术[6,7]。已有大量研究表明,将微流体技术与溶剂萃取技术相结合,不仅能增加水、油两相的接触面积,还可极大地缩短扩散距离,提高两相间分子传递效率,使得萃取效率显著提高[8]。原因主要是微通道内径基本在微米尺度,有机相在内部可形成大量微纳尺寸的有机颗粒或者薄层液膜,大大增加了水油两相的接触面积,进而提高了萃取率和分离系数。近年来,已有研究者将微流体技术应用于水相中钴、镍的萃取分离,并取得良好的效果。研究表明,通过改变微通道的结构可以大大增加两相接触面积,缩短扩散距离和减少两相接触时间,使得钴、镍分离系数和传质推动力得以提高[9]。然而,传统微通道技术,特别是微通道尺寸在毫米级时,往往因为混合强度不够,影响其萃取率和分离系数,如何在毫米尺度内提高反应器性能是亟待解决的难题。

本文以模拟水溶液中的钴、镍为研究对象,采用Y-Y型微通道耦合静态混合器模型装置,详细考察了Y-Y型微通道直径、长度、静态混合器个数以及萃取剂N235浓度等因素对钴、镍萃取分离效果的影响,以期为溶液中钴、镍分离和纯化提供新方法,为微通道技术的推广应用提供实验基础和科学依据。

1 实验

1.1 试剂与原料

有机相的配制:将P507与煤油按一定体积比混合备用。有机萃取剂2-乙基己基磷酸单2-乙基己基脂(P507)为化学纯(纯度> 95 %),稀释剂为市售煤油。

钴、镍模拟溶液的配制:称取一定量的氯化钴和氯化镍溶于蒸馏水中,调节溶液pH值后备用。NiCI2·6H2O和CoCI2·6H2O为分析纯。其他试剂:盐酸等其他化学试剂均为化学纯,国药集团化学试剂有限公司生产。

1.2 实验仪器与设备

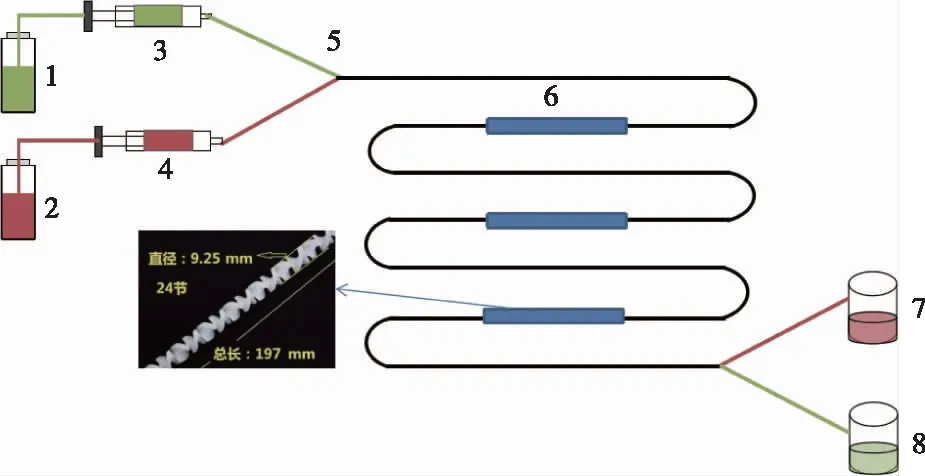

实验采用自制的Y-Y型微通道耦合静态混合器模型装置,如图1所示。该装置前端设置Y-Y型输入口,将有机相和水相均匀输入系统,然后在微通道主反应器上接入多个静态混合器,利用静态混合器的微结构进一步强化水、油两相混合,提高传质速率。经过静态混合器后,水、油两相进入澄清区实现水、油分相,再分别从Y-Y型出口流出,实现油水分离。

1—新鲜有机相储瓶;2—含钴、镍水溶液;3—水相泵;4—有机相泵;5—Y型接口;6—静态混合器;7—负载有机相储瓶;8—萃余液储瓶图1 Y-Y型微通道耦合静态混合器模型装置Fig.1 Experimental setup of the Y-Y type microchannel coupled static mixer

实验步骤如下:将配制好的含钴、镍的模拟水溶液和有机相分别装入储存瓶1和2中,开启微型计量泵并调节其流速,将有机相与水溶液分别通过 Y 型接口泵入微通道反应器中,在微通道和静态混合器的耦合作用下反应一定时间,然后经Y型接口流出。萃余液流入储瓶8中,负载有机相流入储瓶7中。待萃余液流出稳定后,取下层水样,经过3 000 r/min离心后进行测量。每个实验取 3 个平行样,取样体积均为1 mL。根据测定结果,计算钴、镍离子的萃取率和分离系数。

1.3 实验方法

金属离子的萃取率用E表示,计算公式见式1。

(1)

式1中,CO为有机相中金属离子的浓度,g/mL;CA为水相中金属离子的浓度,g/mL;VO为有机相的体积,mL;VA为水相的体积,mL。

分离系数β的计算公式见式2。

(2)

式2中,分配比D表示萃取体系达到平衡时,溶质被萃在有机相中的总浓度与水相中总浓度比值。

水、油两相接触时间可由式3计算得到。

(3)

式3中,t为接触时间,s;S为微通道横截面积,cm2;V为微通道入口处水相酸和有机相在通道内体积流量的总和,mL/s;L为微通道反应器的长度,cm。

采用pH计(FE28,梅特勒-托利多仪器有限公司)测定萃余水相的pH值;采用ICP(7400,Thermo Nicolet Corp)测定萃余液中的钴、镍浓度。

2 结果与讨论

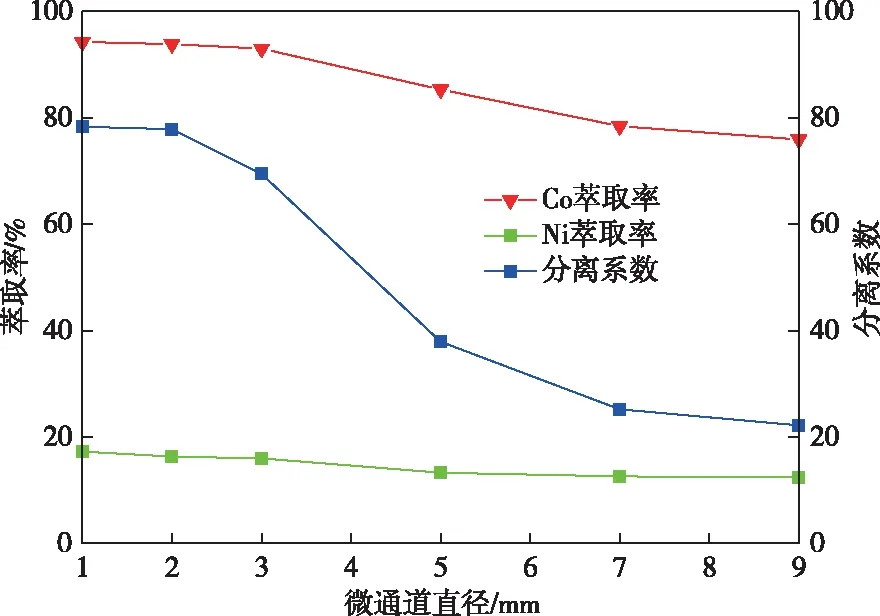

2.1 微通道直径对钴、镍萃取分离效果的影响

本研究采用的有机相为P507-煤油溶液,其中,有机相中P507的浓度为1.5 mol/L,皂化度为40%。水相中钴离子的浓度为1.26 g/L,镍离子的浓度为25.36 g/L,pH值为3。微反应器的总长为300 cm,静态混合器长度为100 mm,直径为9.25 mm,模型装置中设置3个静态混合器。有机相和水相泵入模型装置的流速均为 5 mL/min。改变微通道反应器直径,考察其对钴、镍萃取分离效果的影响,结果如图2所示。

图2 微通道直径对钴、镍萃取率与分离系数的影响Fig.2 Effects of the microchannel diameter on extraction ratio and separation coefficient of Co and Ni

从图2可以看出,随着微通道直径的增加,钴、镍的萃取率和分离系数均呈下降趋势。当微通道直径为 1 mm 时,钴的萃取率为 94.23%,镍的萃取率为17.26%,钴、镍分离系数为78.29;当微通道直径增加至 3 mm 时,钴的萃取率为 92.96 %,镍的萃取率为15.98 %,钴、镍分离系数为69.43;当微通道直径增加至5 mm时,钴的萃取率为 85.32%;镍的萃取率为13.28%,钴、镍分离系数为37.89;当微通道直径增加至9 mm时,钴的萃取率为 75.91%;镍的萃取率为12.43%,钴、镍分离系数为22.19。

由此可见,当微通道长度和进料速度一定时,增大微通道的直径,钴、镍萃取率和分离系数均呈下降趋势。这主要是因为,微通道直径相应增大,在反应器中所形成的有机微乳液滴的直径增大,有机相和水溶液在通道内的两相接触面积相对减小,传质速率降低;此外,增大微通道反应器的直径,通道内两相压力变小,使得两相混合程度降低,这也造成萃取率和分离系数降低。但是微通道的直径也不宜过小,直径过小,反应器内压力梯度的增加可能会打断其中一相,形成分散相,易引起乳化,不但造成萃取率和分离系数降低,还会带来有机相的损失[10]。因此,优选直径为 3 mm的微通道萃取器开展后续试验。

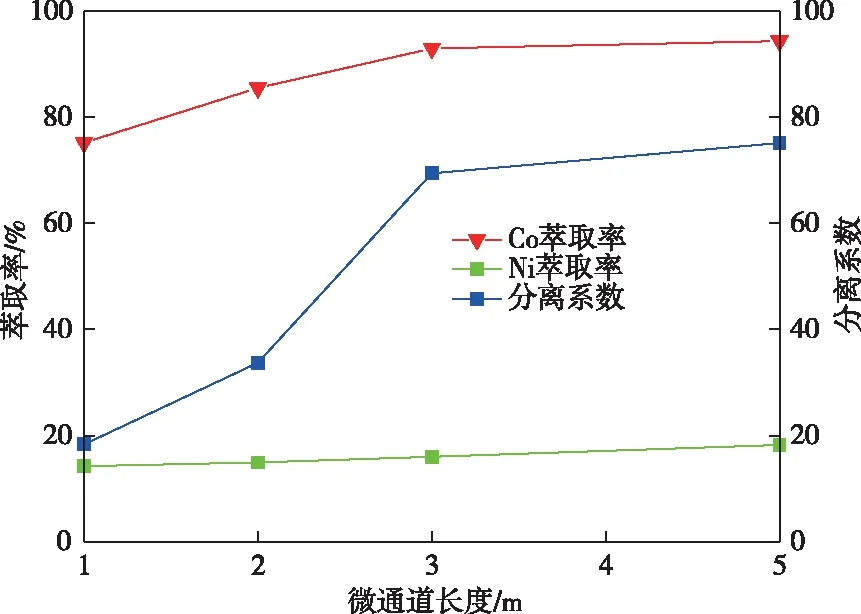

2.2 微通道长度对钴、镍萃取分离效果的影响

实验条件同2.1节,改变微通道长度,考察其对钴、镍萃取分离效果的影响,结果如图3所示。

图3 微通道长度对对钴、镍萃取率与分离系数的影响Fig.3 Effects of the microchannel length on extraction ratio and separation coefficient of Co and Ni

从图3可以看出,当微通道长度由 1 m 增加到3 m时,钴的萃取率由75.21%快速升到92.96%,钴、镍分离系数由18.32升到69.43。微通道长度增至5 m时,钴的萃取率为 94.36%;钴、镍分离系数为75.14。由此可见,随着微通道长度的增加,钴的萃取率和分离系数均呈升高趋势。这是因为微通道长度增加后,水、油两相接触时间延长。这一结论与刘杰等在Y 型微通道反应器强化反萃 P507-煤油溶液中稀土铒的研究结论一致[11]。

为进一步考察微通道长度对钴镍萃取分离效果的影响,通过公式3计算水、油两相接触时间,发现,当微通道长度分别为1、2、3、5 m时,水、油两相的接触时间分别为1.41、2.83、4.24、7.07 s。因此,增加微通道长度,可延长有机相与水相的接触时间,使萃取率和分离系数增加。此外,微通道尺寸由3 m增加至5 m,钴的萃取率及钴镍分离系数升高缓慢,分析其原因,认为主要与镍的萃取率快速的升高有关。因此,后续实验将微通道长度固定为 3 m。

2.3 静态混合器个数对钴、镍萃取分离效果的影响

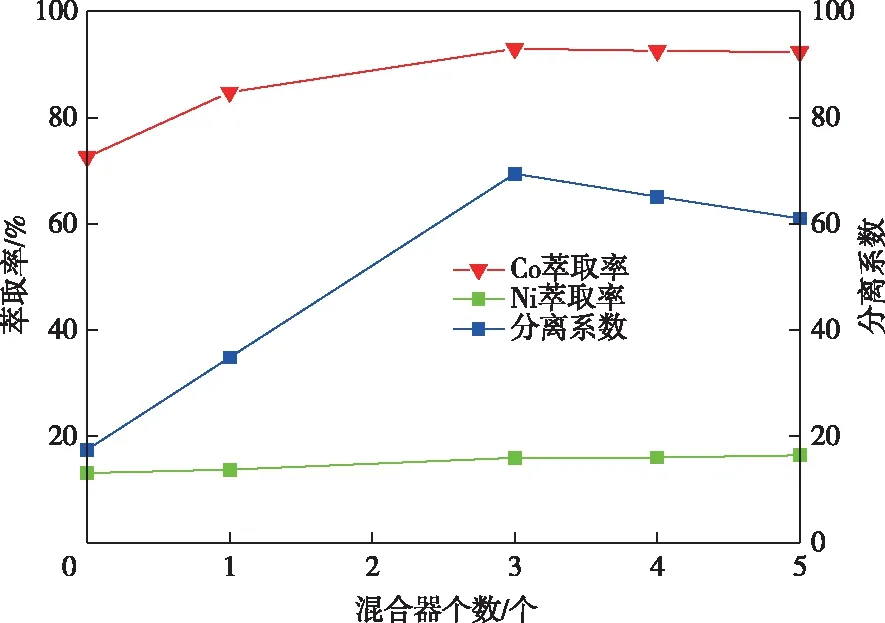

微通道直径为3 mm、长度为3 m,其他实验条件同2.1节,改变静态反应器的个数,考察其对钴、镍萃取分离效果的影响,结果如图4所示。

图4 静态混合器个数对钴、镍萃取率与分离系数的影响Fig.4 Effects of the static mixers numbers on extraction ratio and separation coefficient of Co and Ni

从图4可以看出,当静态混合器的个数由0增加至3个时,钴、镍的萃取率与分离系数均明显升高;当静态混合器的个数由3个增加至5个时,钴、镍的萃取率与分离系数呈下降趋势。分析其原因,认为适当增加静态混合器个数,可以增大水油两相的混合强度,增大两相接触面积,传质速率得以提高。当混合器个数由3个增到5个时,虽然水油两相混合程度可继续增强,但是会因混合强度过大导致乳化产生,使得分离系数降低。由此可见,Y-Y型微通道与静态混合器相耦合虽可明显提高钴、镍的萃取率和分离系数,但静态混合器个数需科学设置。

2.4 N235-P507协同萃取对钴、镍分离效果的影响

采用P507单一萃取剂分离钴、镍时,因P507为弱酸性萃取剂,在萃取过程中会发生离子交换反应,不断释放出氢离子,使得反应很快达到平衡(见反应式4)。为了增加有机相萃取容量,一般先采用氢氧化钠对507进行皂化(见反应式5),然后再用以萃取分离钴、镍(见反应式6)。以钴为例,P507萃取和皂化的反应式见式4~6。

(4)

(5)

(6)

然而,在皂化过程中会产生大量的皂化废水,对环境造成污染。为解决皂化带来的废水污染及酸性膦类萃取剂萃取钴、镍离子时交换产生的氢离子抑制钴、镍的分离问题,固定有机相中P507的浓度为1.0 mol/L,在P507-煤油有机相中添加叔胺 N235,利用叔胺 N235 萃取酸的性质,制备出 P507-N235 复合无皂化萃取体系,协同萃取分离钴镍。叔胺 N235 萃取酸的反应式见式7。

NR3+HCI↔NR3·HCI

(7)

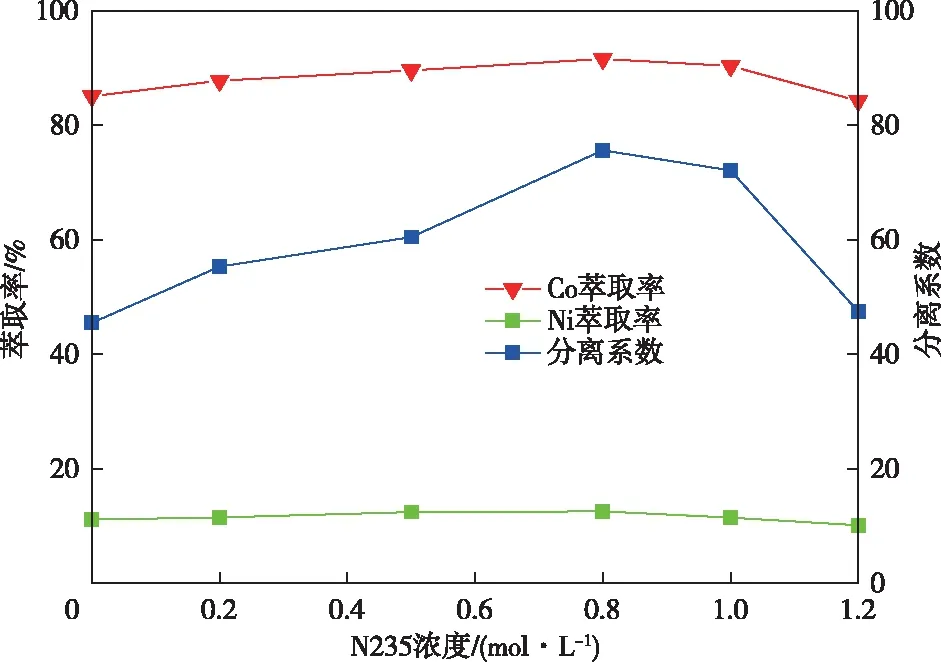

实验采用的Y-Y型耦合静态混合器直径为3 mm,长度为3 m,静态混合器个数为3个。水相中钴离子的浓度为1.26 g/L,镍离子的浓度为25.36 g/L,pH值为3。考察N235浓度变化对钴、镍萃取分离效果的影响,结果如图5所示。

图5 N235浓度对钴镍萃取率与分离系数的影响 Fig.5 Effects of the N235 concentration on extraction ratio and separation coefficient of Co and Ni

从图5可以看出,当有机相中N235的浓度由0增加至1.2 mol/L时,钴、镍的萃取率与分离系数均呈现先增加后降低的趋势。当N235的浓度为0.8 mol/L时,钴、镍的萃取率达最大值,分别分为91.56%和12.55%,分离系数达到75.59。由此可见,添加一定的N235萃取剂不仅可以代替皂化反应,还可在协萃作用下进一步提高钴的萃取率和分离系数。当N235的浓度大于0.8 mol/L,萃取率和分离系数均明显降低趋势,原因主要是N235浓度过大,有机相的黏度大,不易分散,进而降低了萃取率和分离系数。因此,该体系N235的浓度选择0.8 mol/L比较合适。

3 结论

1)采用Y-Y型微通道耦合静态混合器模型装置分离水溶液中的钴、镍,微通道反应器的直径越小、长度越长,钴、镍的萃取率和分离系数越高,适当增加静态混合器的个数有利于提高钴、镍分离系数。

2)当微通道直径为3 mm,长度为3 m,静态混合器个数为3时,钴的萃取率为92.96%,钴、镍分离系数高达69.43。

3)采用P507-N235非皂化体系萃取分离溶液中的钴、镍时,当有机相中萃取剂N235浓度为0.8 mol/L时,钴的萃取率达91.56%,钴、镍分离系数可达75.59。