玉米秸秆捡拾制粒机的成型装置设计与试验

2022-04-19孙喜月白雪卫宫元娟

邱 硕,孙喜月,白雪卫,宫元娟

(沈阳农业大学 工程学院,沈阳 110161)

2017年,中国农作物秸秆年可收集资源量为8.27×10t,但供给的阶段性、结构性和区域性过剩现象亦客观存在。秸秆生物质多途径合理利用,是降低农田焚烧压力、实现生态农业的有效途径。生物质致密成型技术将松散秸秆压制成规则块状、棒状或颗粒状物料,提高其密度和热值,是实现“能源化”和“饲料化”利用的关键技术。环模辊压设备将秸秆生物质粒化成型,因其原料适应性强、生产效率较高,已渐成行业主流。

立式环模压块机多采用拼接式模盘,模孔入口端面易磨损,模盘寿命短、更换成本高。但从业人员终极追求的是以最低的成本获得高耐久度的产品,优化成型装置是必要手段。JI等指出环模制粒的物料喂入角应小于26°,建立了结构参数(模盘半径与厚度、压辊半径与转速)与产量的数学模型。NIELSEN等指出模盘与模具是设计的核心,模具整体分运动和静止2个区域,区域内物料的运动特性各异,有对应的设计参数。HU等发现4个参数(模具锥入角、模具长径比、压缩速率和物料含水率)中模具锥入角对水稻秸秆制粒能耗的影响最小,得出最小能耗的对应值。与单层环模成型机相比,双层孔环模生物质压块机的生产率和产品质量均有提高。德雪红等的内啮合行星轮柱塞式生物质环模成型机,同规格下能耗比环模成型机降低25.4%,比螺旋挤压成型机降低50%,且样机关键部件磨损降低。以上研究针对固定设备,能兼顾理论研究与试验验证,显著改善了环模制粒机的综合性能。田间秸秆工厂成型前需经收集、打捆、运输、破包、粉碎、除尘等多道预处理工序,这增加了人力与物力成本,利润空间随之降低。将制粒全程田间化,缩短处理链,开发农机农艺结合的捡拾制粒机势在必行。

东北区秸秆能源化和饲料化利用潜力巨大,但综合利用率仅为63.43%,为全国各区域中最低,仍是重点和难点区域。课题组研发了玉米秸秆捡拾制粒机,实现收集-粉碎-输送-除尘-制粒5个环节的在田化。环模成型装置轻简化设计可减少工作故障、延长使用寿命、保证田间制粒品质,本研究基于组合嵌入式设计思想,设计分体式模具,优化成型装置;以成型颗粒品质(成型率、抗破坏强度、密度)为考核指标,分析物料特性(含水率、粉碎粒径)和结构参数(主轴转速、模具长径比)的影响规律,优化移动制粒的工艺参数。

1 捡拾制粒机整机结构与关键部件设计

1.1 整机结构

玉米秸秆捡拾制粒机的结构如图1,动力源柴油机功率117kW。成型装置的设计参数为:模盘内径917mm、直径366mm的压辊2个、模盘外沿均匀分布模孔72个、组合式模具内径32mm或10mm。工作时高速旋转的捡拾轴带动锤爪,将田间秸秆捡起并粉碎;粉碎秸秆通过下方设有筛片的螺旋输送装置,去除沙土及其他杂质并输送秸秆到风机入口;风机将秸秆抛至储料仓,再次除尘净化秸秆;洁净秸秆进入环模成型腔内,在挤压辊的作用下,完成挤压制粒;成型颗粒经过出料装置提升传送带,最后进入收储仓。

图1 玉米秸秆捡拾制粒机Figure 1 Corn stalk picking and pelleting machine

1.2 组合嵌入式成型装置设计

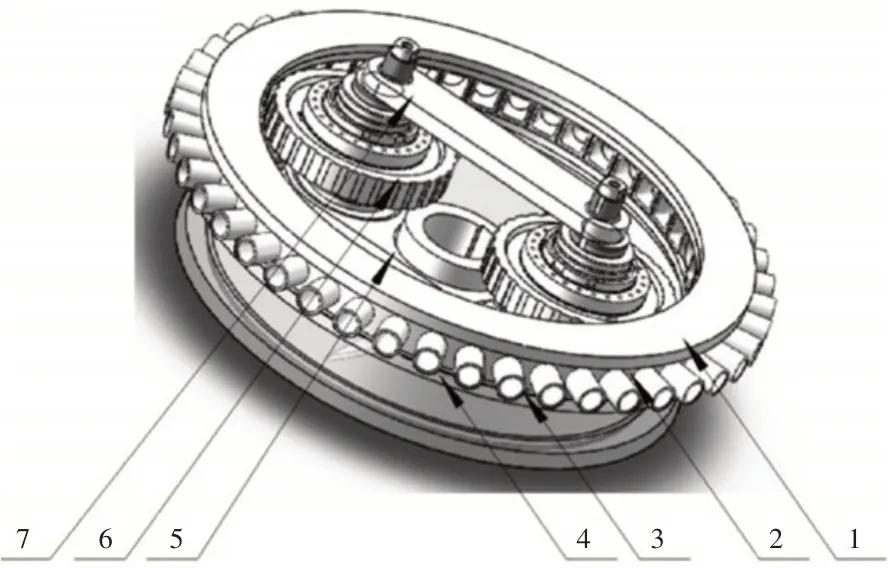

组合嵌入式成型装置如图2。组合模盘作为外形支撑框架,由上压盖、环模支架、下压盖组成。环模支架中间均匀分布模孔,将分体式模具安装至模孔内。上下压盖与环模支架接触处设有凹面,通过螺栓固定。

图2 组合嵌入式成型装置Figure 2 Combined-nested molding device

捡拾制粒机工作时,成型装置主轴公转带动压辊自转,成型腔内的玉米秸秆不断压入组合模具内,完成制粒作业。根据GB/T 26552-2011的技术要求为:粉碎秸秆粒径10~40mm,制品生产率>1.5t·h,成型率>95%,密度0.8~1.2g·cm,抗破坏强度>95%。

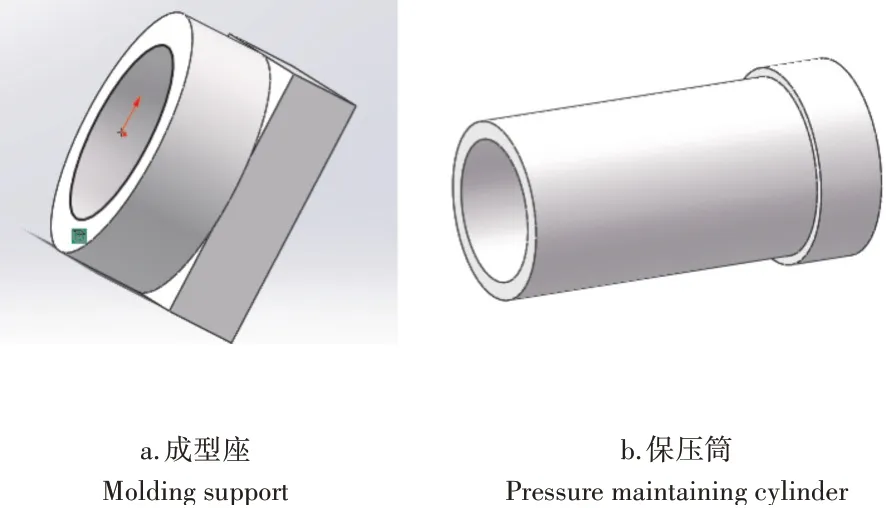

1.3 分体式模具设计

模具是环模成型装置的核心部件,对成型秸秆的品质指标影响很大。在压辊作用下,模盘供料区的粉碎秸秆依次进入压紧区、挤压区和成型区,最后进入模具内成型。模孔内的物料受力大小与所处位置密切相关,成型过程可分为成型和保压两阶段。本研究采取分体式设计理念,模具分为成型座和保压筒两部分(图3)。成型座靠近压辊,物料在此受力较大,完成初步成型但密度较小;保压筒突出于模盘外沿,在此区域时物料的密度逐渐增大。成型座比保压筒更易磨损,分体式设计便于更换。

图3 分体式模具的三维模型Figure 3 3D models of integral mould

1.4 模盘与压辊设计

根据分体式模具的结构特点,设计72孔环模支架,由式(1)计算环模支架内径尺寸。

d

为环模内径(mm);m

为模孔个数;l

为成型座安装时的横向宽度(mm)。采用双压辊能兼顾制粒效果和生产效率,压辊表面为平行齿槽。由于压辊与分体式模具啮合,压辊宽度要略大于入口边,使粉碎秸秆全部挤入模具。组合嵌入式环模成型装置实物见图4。

图4 环模成型装置Figure 4 Ring die roller molding device

2 性能试验设计与结果分析

2.1 试验设计与方法

2.1.1 单因素试验 供试材料为2019年辽宁省锦州市黑山县产的玉米秸秆,含水率为10%~30%。启动捡拾制粒机,对玉米秸秆进行收集到制粒的连续作业。供试物料处理完毕后,从收储仓取样,测定相应品质指标。以秸秆含水率、粉碎粒径、成型装置的主轴转速和模具长径比为试验因素,以制粒生产率、成型率、颗粒密度和抗破坏强度为性能指标,单因素试验的设计方案见表1。

表1 单因素试验设计方案

Table 1 Single factor experimental plan

试验1中,玉米秸秆初始含水率为9.5%,加湿法制备不同含水率的样本;试验2中,捡拾制粒机捡拾的玉米秸秆经不同级别粉碎装置,制备不同粉碎粒径的样本。

In test 1,the initial moisture contents of corn stalks were 9.5%,and samples with different target moisture contents were prepared using the re-wet⁃ting method.In test 2,the corn stalk picked up by a picking and pelleting machine was ground with different levels of grinding device,and samples with varied particle sizes were prepared.

?

2.1.2 工艺参数优化试验设计 采用L(3)正交表安排优化试验,成型装置主轴转速固定在130r·min。以含水率、粉碎粒径和模具长径比为试验因素,以成型率为试验指标。各因素的水平范围参照预试验结果,见表2。

表2 优化试验的因素水平

Table 2 Factors and levels of the optimization experiment

?

2.1.3 性能指标测定 依据NY/T 1883-2010测定生产率和成型率,依据GB/T 26552-2011测定抗破坏强度和密度,见式(2)~式(5)。

2.1.3.1 生产率和成型率 制粒结束后,收储仓内的混合物由圆柱颗粒和粉体颗粒组成。记录制粒时间,并称量此时段内收储仓内混合物质量,计算生产率Q

。从收储仓内随机取混合物样本(1~2kg),分别称量样本和圆柱颗粒的质量,计算成型率C

。式中:Q

为生产率(t·h);C

为成型率(%);T

为制粒时间(min);m

为收储仓内混合物质量(kg);m

为取样样本的圆柱颗粒质量(kg);m

为取样样本的质量(kg)。

S

。收储仓内5个不同位置各取圆柱颗粒1个,自然风干后依次称重、测量尺寸与计算体积,得出密度ρ

。

S

为抗破坏强度(%);ρ

为密度(g·cm);m

为钢板上形状完整颗粒的总质量(kg);m

为取样样本质量(kg);m

为圆柱颗粒质量(g);V

为圆柱颗粒体积(cm)。2.2 结果与分析

2.2.1 物料特性对制粒性能的影响

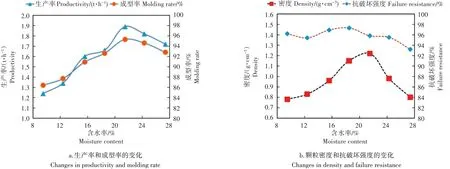

2.2.1.1 对含水率的影响 由图5可知,生产率、成型率和颗粒密度随着含水率的增大呈现先增大后减小的趋势,抗破坏强度的变化不显著。含水率小于12.4%时,生产率和成型率低,制粒过程有烟尘产生,部分制品表面焦化。含水率大于24.3%时,颗粒密度下降明显,制品表面有裂纹,颗粒间长短不一致。

图5 含水率对制粒性能影响Figure 5 Effect of moisture content on pelleting performances

物料中自由水含量影响制粒性能,能起粘结和润滑作用。制粒过程中蛋白质和木质素等微观粒子间的联结力链经历破裂到重构的过程,适宜含水量会增加粒子间吸附的范德华力,并影响木质素的熔融温度。自由水含量过少,粒子间润滑性降低,打破与重构力链的动能均不足。自有水含量过多,多余部分在粒子壁面间流动,粒子层间的摩擦增加、结合度低。

2.2.1.2 对粉碎粒径的影响 粉碎是生物质制粒前十分耗能的预处理环节,但能改善物料的粒径分布。物料粒径与制粒时微观粒子的粘性特性密切相关,对制品的密度和耐久性的影响极大。

由表3可知,生产率随粉碎粒径的减小而逐渐降低。采油机的总动力不变,提高捡拾轴转速才能减少粉碎粒径,成型装置的主轴转速相应降低,影响出料速度。抗破坏强度随粉碎粒径的变化略有提高,均满足生产需求。粉碎粒径由26~36mm减小到18~26mm时,成型率和密度显著提高,颗粒粒径减小后表面积增大,扩大粒子层间结合面积,提高层间结合强度,成型效果较好。继续提高捡拾轴转速,加大物料粉碎程度,二者变化却不明显。因此,粉碎粒径为10~36mm时制粒效果较好。

表3 粉碎粒径对制粒性能的影响

Table 3 Effect of grinding particle size on pelleting performances

?

2.2.2 结构参数对制粒性能的影响

2.2.2.1 对主轴转速的影响 由图6可知,主轴转速低于110r·min时,成型率和抗破坏强度同时低于90.0%。提高转速至130r·min后,4项性能指标达到或接近峰值,制粒效果佳。适宜转速下,压辊给模盘成型区内物料足够挤压力,使其在模具成型座内时间缩短,在保压筒内时间延长,粒子间紧实度提高。转速增至150r·min过程中,生产率和成型率继续增大后降低,生产率和抗破坏强度则明显降低。转速过大,压辊与环模接触较频繁,过量物料进入模具。这增大了模具内壁摩擦力,成型座内物料极易堵塞,且保压过程相应缩短,降低密度。

图6 主轴转速对性能指标的影响Figure 6 Effect of mainshaft rotating speed on pelleting performances

2.2.2.2 对模具长径比的影响 模具长度对颗粒品质的影响显而易见。模具变长,物料所受摩擦力增大,挤压效果更好,有助于提高密度与耐久性。由表4可知,模具长径比增大后,生产率逐渐降低,密度和抗破坏强度逐渐增大,成型率则先增大后减小。模具中物料发生弹塑性变形,需要一定挤压距离以积累形变和提高致密程度。模具过长时,能延长挤压距离,但保型过程也消耗更多能量。模具长径比由3.5变成4.0时,成型率刚过90.0%。继续提高到到4.5时,生产率的降低尤其明显,成型率提高3.7%。取最大值(5.0)时,成型率反而下降2.2%。物料保型时与模具内壁的摩擦加剧,一部分会残留其上。这降低制粒速度,取样质量略有减少且表面焦化严重。因此,模具长径比为4.0~5.0时制粒效果令人满意。

表4 模具长径比对制粒性能的影响

Table 4 Effect of mould length-diameter ratio on pelleting performances

?

2.2.3 工艺参数的优化组合 试验方案和结果见表5,方差分析结果见表6。由表6可知,空白列的极差小于其余各列的极差,各因素间不存在不可忽略的交互作用,试验结果可信。查F

分布表可知,F

(2,2)=99,且F

(2,2)=19。因此,F

>F

(2,2),秸秆含水率的影响极显著;F

(2,2)F

(2,2),模具长径比的影响显著;F

<F

(2,2),秸秆粉碎粒径的影响不显著。表5 成型试验的结果及极差分析

Table 5 Results and range analysis of molding experiment

?

表6 正交试验方差分析

Table 6 Variance analysis result of orthogonal test

?

2.2.4 验证试验 由极差分析可知,工艺参数组合的优方案为ACB。2020年10月,验证试验在锦州市黑山县庞河经济开发区试验田进行。当季玉米9月20日收获,地表残留秸秆自然风干。每天监测残留秸秆的含水率,待降至21.5%时捡拾制粒机作业开始。调节捡拾轴转速,粉碎秸秆粒径至18~26mm。设定成型装置主轴转速为120r·min,安装长径比为4.5的模具,完成制粒全过程。试验重复3次,于收储仓内取样。评价制粒性能,各参数的测定值见表7。在工艺参数的优化组合下,生产率、成型率和密度处于合格范围内,可连续稳定地生产颗粒。

表7 性能测试结果

Table 7 Results of performance test

?

3 讨论与结论

不同于谷物收获机,捡拾制粒机作业速度慢,允许超调量小,王伟等设计了由喂入量检测系统与作业速度控制器组成的作业速度自动调控系统,均匀秸秆条件下,作业速度在3m内达到最佳状态,超调量小于5%,之后保持平稳运行,制粒机以最佳喂入量工作;非均匀秸秆条件下,作业速度以不大于5%的超调量跟踪喂入量的变化。不同于工业扬尘,捡拾秸秆过程中的灰尘浓度高、粒径大、扩散区域广,WANG等采用欧拉多相流模型,探究出口区结构、出口流速、环境风速与粒径对粒子的流动特性(分布、轨迹与重叠)影响机理,并提出出口区域结构的优化方案。王国峰等发现捡拾制粒机的行驶速度增强流动区域气流扰动,提高空气的流动速度,扩大灰尘影响范围。环境风速等级增大,灰尘颗粒吹拂距离增大,风速方向上扩散距离增长,灰尘对环境影响范围扩大。以上研究理论与实践相结合,优化捡拾制粒机结构,对于促使秸秆捡拾制粒机的推广应用意义重大。

针对玉米秋收后残留秸秆利用率低的现状,本研究设计的基于组合嵌入式成型装置的捡拾制粒机,实现了田间玉米秸秆由捡拾到制粒一体化作业。机具在优化工艺参数组合下工作时,制粒性能(生产率、成型率、颗粒密度)满足生产需要,为田间全程资源化利用装备研发提供依据。