GH2132高温高应变率下力学性能分析与Johnson-Cook本构模型的建立

2022-04-18田宪华闫奎呈王情情王延庆陈笑然

田宪华 闫奎呈 赵 军 王情情 王延庆 陈笑然

1.中国矿业大学机电工程学院,徐州,2211162.中国矿业大学江苏省矿山机电设备重点实验室,徐州,221116 3.山东大学机械工程学院,济南,250061 4.中国矿业大学材料与物理学院,徐州,221116

0 引言

切削加工目前仍然是产品制造的主要技术之一[1]。随着计算机技术的高速发展,仿真技术在研究材料加工机理、优化切削参数等方面发挥了不可替代的作用[2-4]。切削仿真技术成本低、效率高,对清洁切削的发展也有很大的促进作用。金属的切削加工过程往往伴随着高温、大应变和高应变率(103~105s-1,甚至更高)[5],为保证仿真结果的可靠性,应构建可真实反映金属在高温、高应变率条件下的切削变形力学行为的材料本构模型。目前,在中高应变率下研究金属材料力学性能的主要方法为分离式霍普金森压杆(split Hopkinson pressure bars,SHPB)实验,即根据杆中应力波传播的信息得到试样的应力-应变关系[6-8]。

高温合金综合性能优良,能在高温、燃气腐蚀、复杂应力等极端环境下长期使用,因此被广泛应用在航空、航天及核工业等领域[9-10],但其热导率小、加工硬化严重,属于难加工材料,存在切削力大、局部切削温度过高等问题,导致刀具磨损严重。目前,基于切削仿真的高温合金切削研究得到了广泛的关注,同时,为提高其切削仿真的可靠性,使其更有效地为实际生产提供技术指导,对材料本构关系方面的研究也越来越多,但这些研究多集中在GH4169(Inconel 718)等镍基高温合金。

王相宇[11]、姬芳芳[12]采用准静态压缩试验和SHPB试验,分别建立了GH4169在高温、高应变率下的Johnson-Cook(J-C)本构模型,并通过对比有限元仿真与切削试验结果验证了所建本构模型的准确性。周俊[13]利用快速落刀装置进行GH4169直角切削试验,并根据切屑变形参数以及切削力、切削温度建立了该材料的本构模型,验证了直角切削试验法在构建材料本构方程时的可行性。刘二亮等[14]、赵娜[15]分别对镍基高温合金Inconel 625进行了准静态压缩试验和SHPB试验,得到了其在高温、高应变下的应力-应变数据,通过修正应变率强化参数C提高了J-C本构模型的精确度。ABOTULA等[16]采用准静态压缩试验和SHPB试验,建立了镍基高温合金GH536(Hastelloy X)在温度300~700 ℃、应变率1700~3900 s-1时的J-C本构方程。

铁基高温合金的中温性能良好、价格低,对于一些工作温度不高的零部件,可以部分代替价格较贵的镍基高温合金[17]。GH2132(相当于美国牌号A286) 是一种时效硬化型铁基高温合金,具有良好的焊接性能[18],它能在650 ℃下保持组织和性能的稳定,被广泛用于航空涡轮发动机机匣、涡轮外环、封严环等热端部件[19]。然而,铁基高温合金在高温、高应变率下的本构关系研究较少,阻碍了其切削仿真研究的发展。

本文针对铁基高温合金GH2132,利用准静态压缩试验和SHPB试验研究其静态和高温、高应变率条件下的动态力学行为,通过修正本构模型参数,构建其J-C本构模型。

1 试验条件

1.1 准静态压缩试验

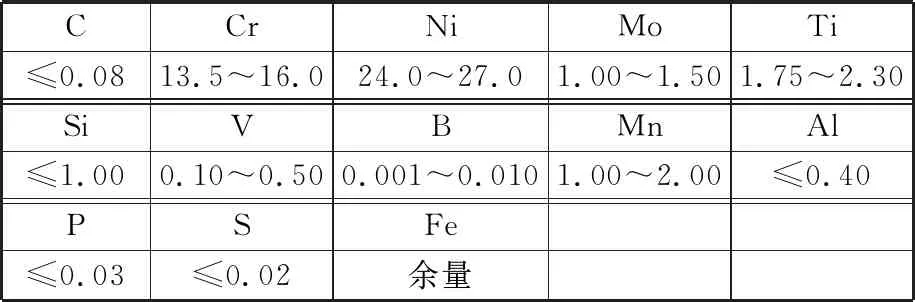

根据GB/T 7314—2017《金属材料 室温压缩实验方法》,准静态压缩试验圆柱试样直径为16 mm,长度为20 mm。为保几何精度和表面质量符合要求,试样经过精密车削和磨削处理。GH2132化学成分如表1所示。

表1 高温合金GH2132化学成分(质量分数)

准静态压缩试验使用UTM5305型电子万能试验机(深圳三思纵横科技股份有限公司),采用单向压缩方式,在室温下进行。将应变率定为0.001 s-1,由应变率计算公式[15]

(1)

根据试样实际高度,可确定恒定压缩速率为1.2 mm/min,记录试验过程中压缩载荷与压缩位移的变化,试验重复三次以减小误差。

1.2 分离式霍普金森压杆试验

根据GB/T 34108—2017《金属材料 高应变速率室温压缩试验方法》,为获得较高的应变率,SHPB试验采用直径和长度均为2 mm的圆柱形试样。为保证试样平行度和垂直度,首先用电火花线切割技术切割出圆柱坯料,然后用平面磨床和无心磨床分别磨削试样两端面和圆柱面,最后研磨抛光。

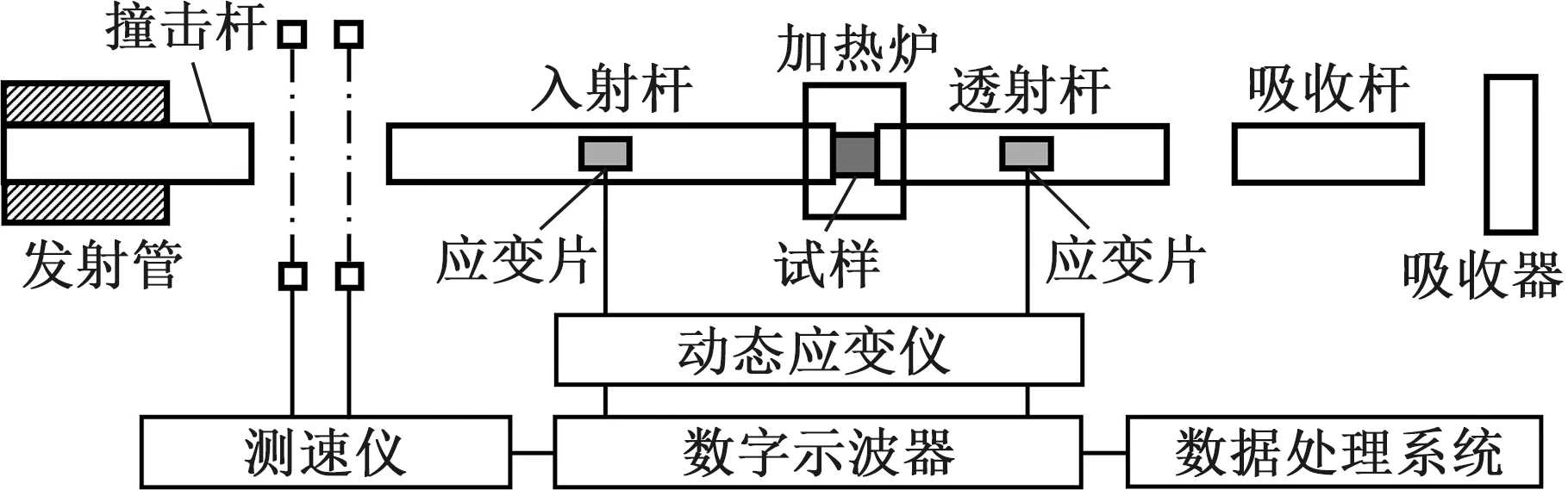

图1所示为SHPB试验装置布局图,入射杆和透射杆直径均为6 mm,材质为18Ni,加热炉加热温度最高可至1000 ℃。综合考虑中低速车削加工中的应变率和切削温度以及SHPB装置的加载能力,在温度25,200,400,600,800 ℃下分别进行应变率为4000,6000,8000,10 000 s-1的试验。

图1 SHPB装置结构示意图

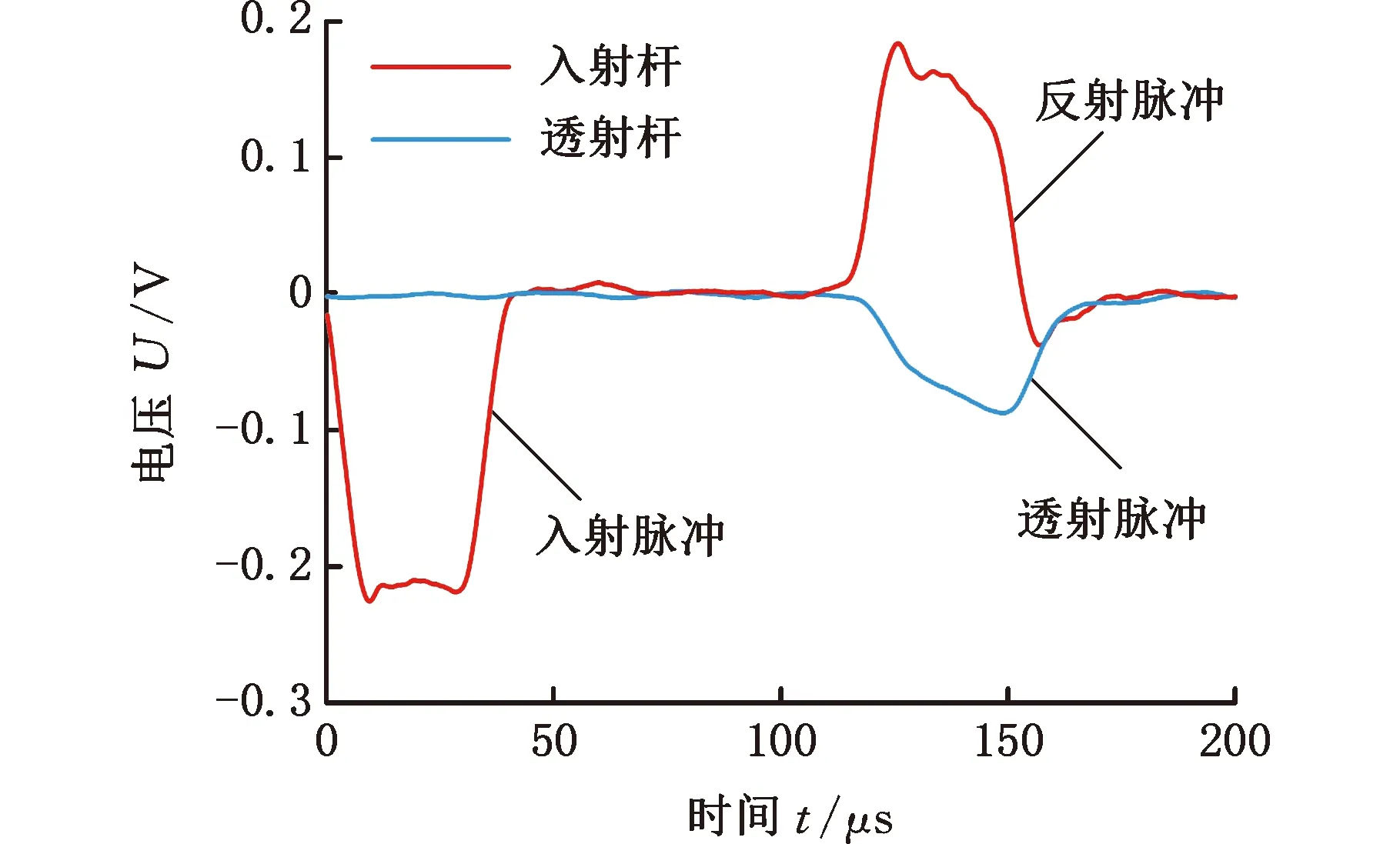

SHPB试验过程中,通过调节气泵压力改变撞击杆的撞击速度,以控制测试应变率;使用加热炉控制试验温度;应用2组应变片记录入射、透射和反射脉冲的原始数据。为减小试样与入射杆和透射杆之间的摩擦,在其接触端面涂上耐高温润滑剂MoS2。为减小试验误差,每组试验重复3次。图2所示为试验过程中获得的典型脉冲数据。

图2 入射脉冲、透射脉冲和反射脉冲

试验结束后,将试样从冲击中心沿纵截面切开,之后进行机械研磨抛光和三氯化铁蚀刻液(氯化铁+盐酸)腐蚀,最后用LEICA DM4金相显微镜观察金相组织的变化。

2 结果与讨论

2.1 准静态压缩试验结果与分析

将准静态压缩试验获得的压缩载荷和位移代入下式[15]:

(2)

式中,σr为真实应力;F为压缩载荷;A0为试样初始横截面积;ΔL为试样变形量即压缩位移;L0为试样初始长度;εr为真实应变。

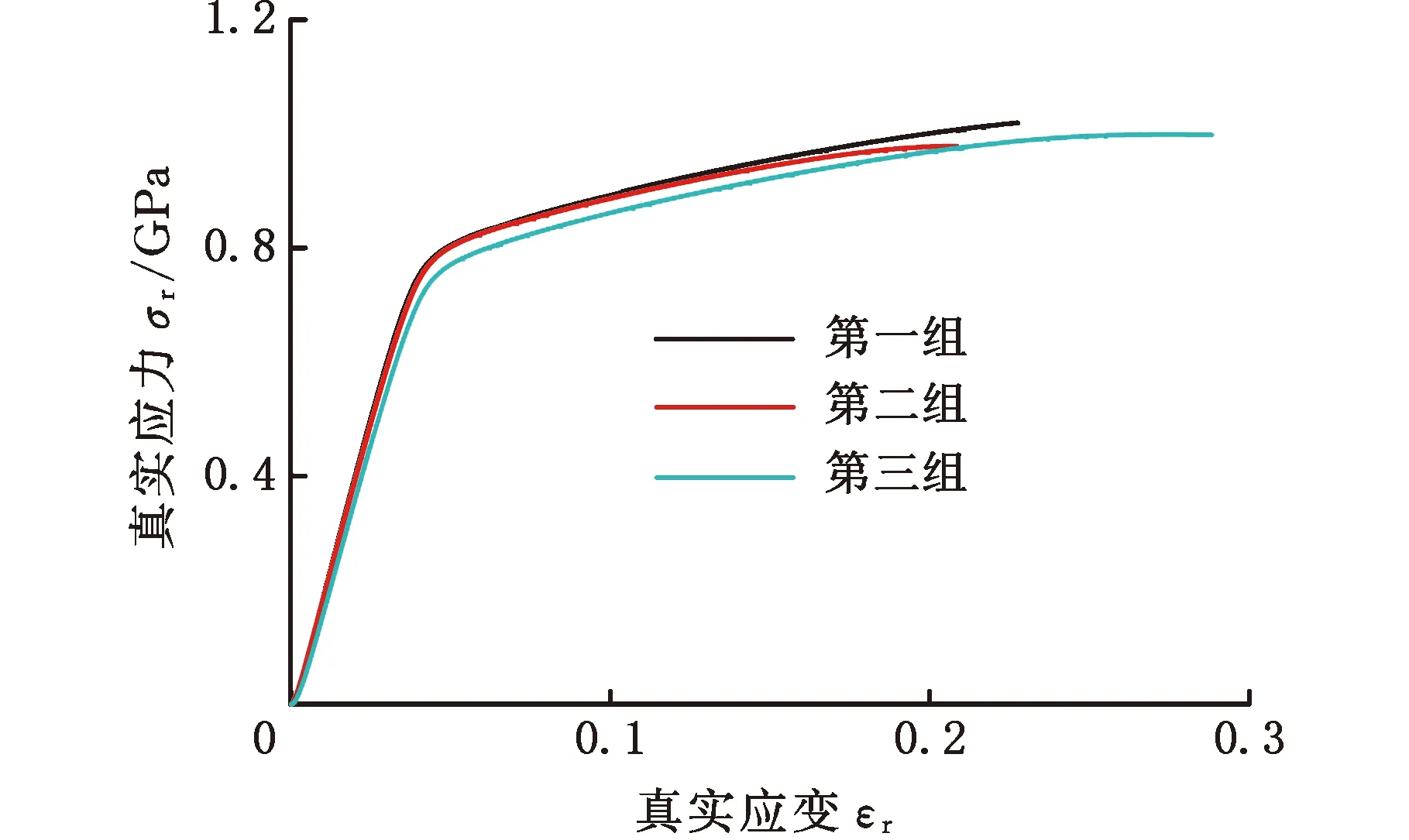

可得材料变形过程中的真实应力与真实应变。σr-εr曲线可展现材料应力与应变之间的内在联系[20]。

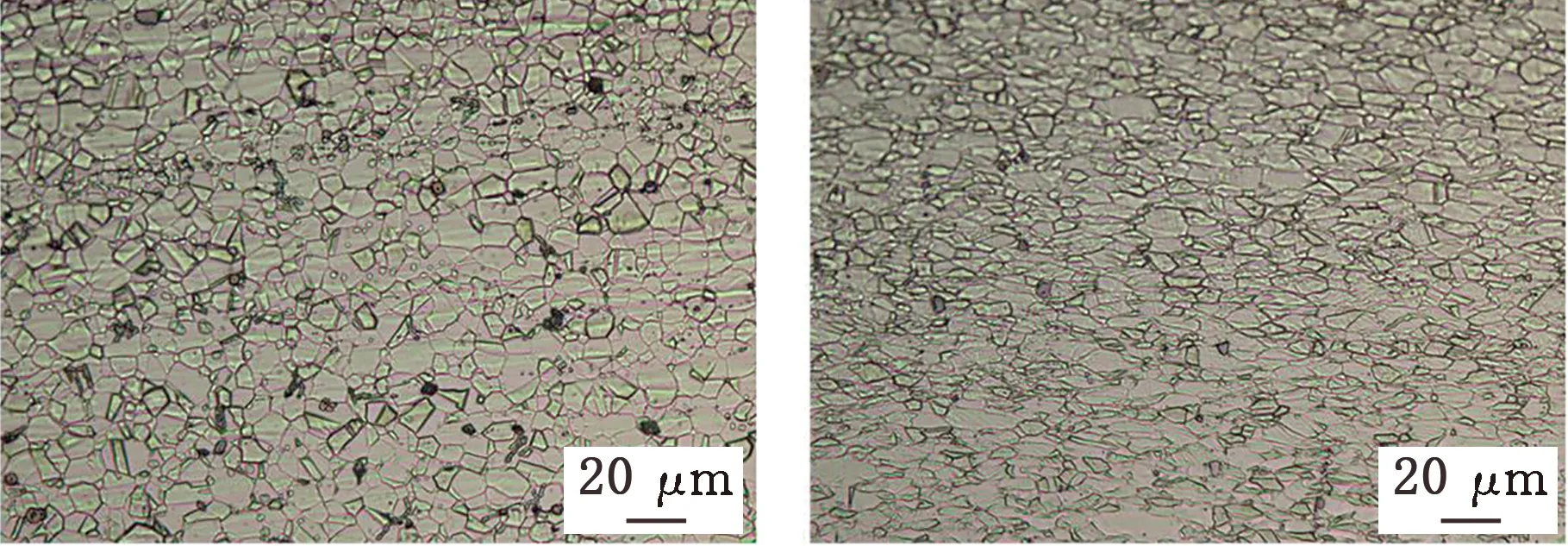

GH2132的准静态压缩σr-εr曲线如图3所示,可以看出3组试验数据重合度较好。加载初期,应力随着应变的增大基本呈线性增大,应变超过0.04后,应力缓慢增大,材料变形表现出明显的弹性阶段和强化阶段,但没有明显的屈服阶段。在塑性变形(强化)阶段,真实应力随着真实应变增大而单调递增,这说明GH2132在压缩过程中发生了明显的加工硬化[21]。图4所示为GH2132的显微组织,压缩前,合金组织为奥氏体等轴晶,压缩后,晶粒明显发生了拉长和细化,同时晶格会出现畸变和破碎,阻碍晶粒在压缩过程中的滑移,增大了变形抗力,出现了加工硬化[14,21]。

图3 准静态压缩试验中的σr-εr曲线

(a)压缩前 (b)压缩后

2.2 分离式霍普金森压杆试验的结果与分析

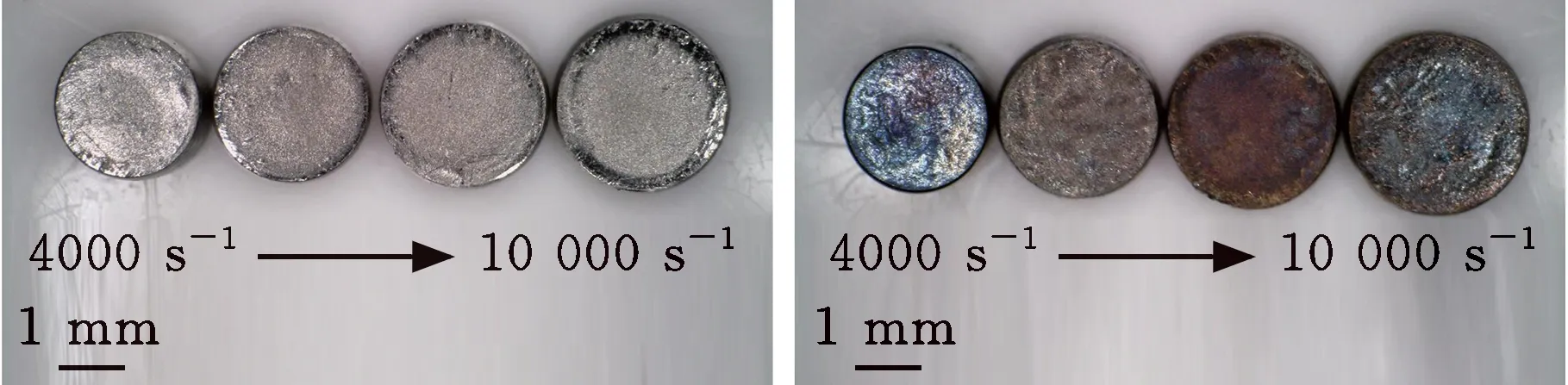

GH2132塑性优异,在试验温度和应变率变化范围内,动态压缩后的试样仅被压成了圆饼状,而没有发生断裂,如图5、图6所示,随着应变率的增大,试样的形变量逐渐增大。这是由于更大的应变率要求更高的入射杆撞击速度,而更大的撞击载荷产生更大的形变量。测试温度为800 ℃、应变率为10 000 s-1时,压缩后的试样直径增大为原来的1.4倍,高度为原来的0.55倍,如图6所示。

(a)θ=25 ℃ (b)θ=600 ℃

(a)试验前

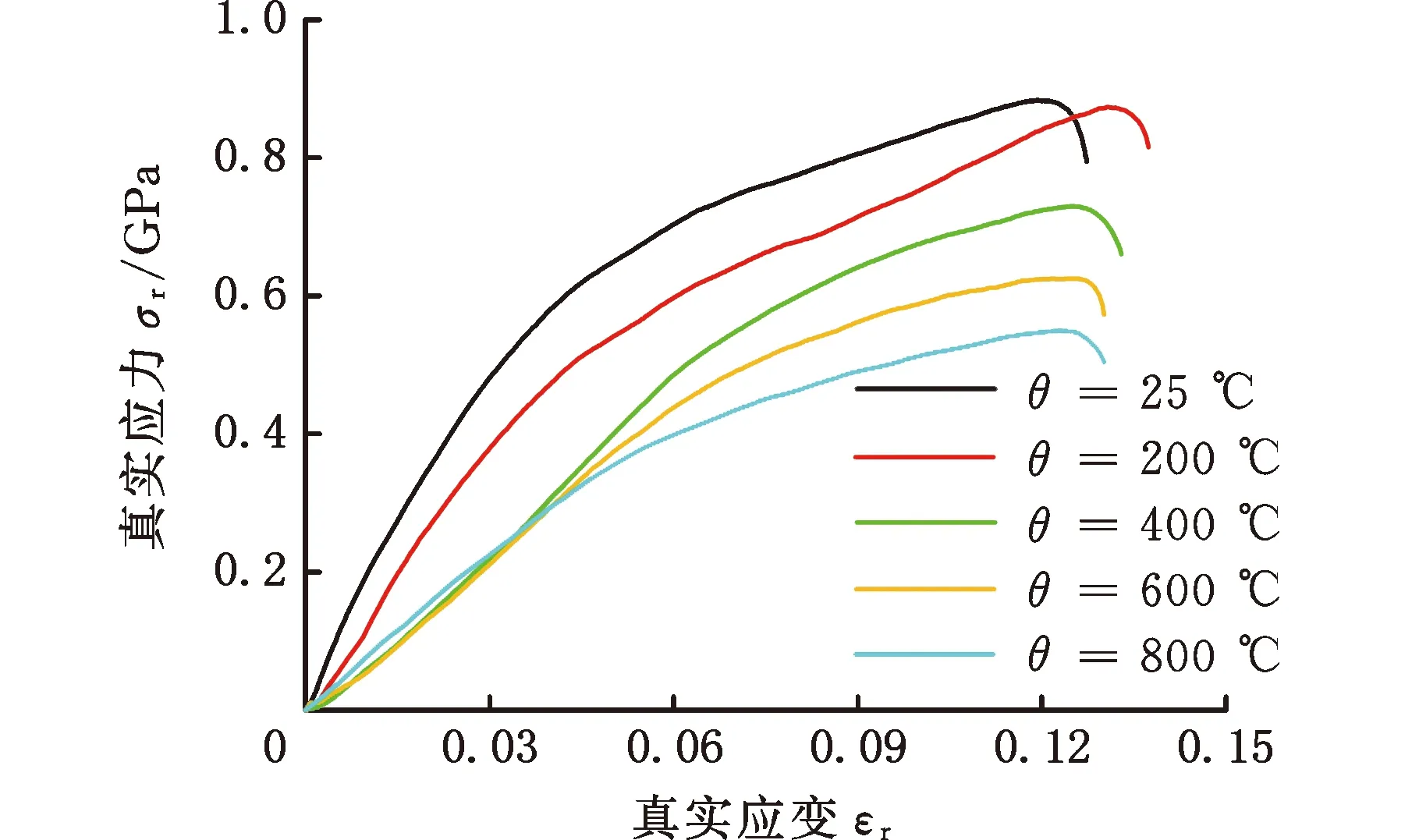

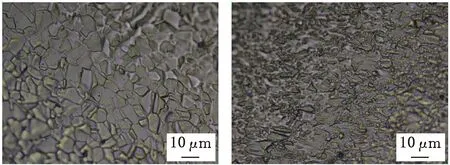

图7所示为在一定应变率、不同温度下GH2132的σr-εr曲线。由图7可知,GH2132表现出明显的温度软化效应,即在应变率相近的条件下,塑性流动阶段的应力随着温度的升高而减小。图8所示为应变率为10 000 s-1时,GH2132在不同温度SHPB试验后的显微组织状态。温度为25 ℃时,冲击试验后的晶粒出现了一定程度的伸长;温度达到400 ℃后,晶粒尺寸和体积均大幅减小,晶粒细化现象明显;测试温度升至600 ℃后,出现了显著的动态再结晶;温度到达800 ℃后,再结晶晶粒有变大的趋势。由此可以看出,温度的升高使材料更容易发生动态再结晶,并产生一定的位错滑移,这是由材料内部的活化能变大导致的,动态再结晶使材料的变形抗力减小,产生温度软化效应[11,22]。

由图7还可以看出,试验应变率为4000 s-1、6000 s-1时,随测试温度的升高,塑性流动阶段的应力呈现出均匀下降的趋势;应变率增大至8000 s-1、10 000 s-1时,应力下降梯度在温度200~400 ℃之间突然增大,这表明GH2132的温度软化效应同时受应变率的影响。出现该现象的原因是材料内部组织在一定的温度区间内出现了临界变化状态,例如相变、动态再结晶,只要达到该状态的临界温度,应力就会出现大幅下降[23]。如图8所示,当应变率为10 000 s-1时,测试温度400 ℃下,出现了一定的晶粒细化和再结晶现象。

(a)θ=25 ℃ (b)θ=400 ℃

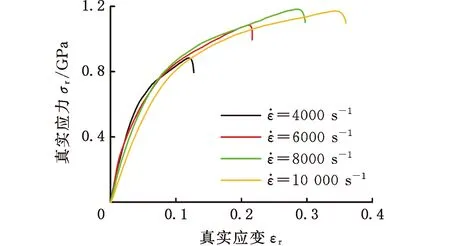

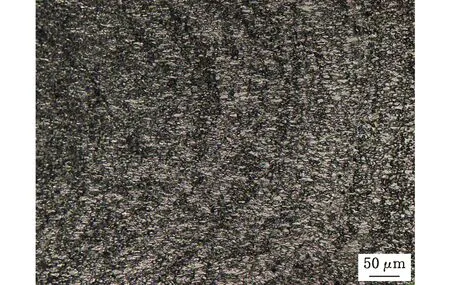

图9所示为在一定温度、不同应变率下GH2132的σr-εr曲线,可以看出,随着应变率的增大,材料的塑性流动阶段明显变长。根据之前的分析,应变率越大,试样形变量越大,材料塑性变形阶段越长。此外,较大的应变率导致GH2132产生更多的孪生变形,出现了高应变率增塑现象,并产生绝热温升,温度的升高将使晶粒滑移更易进行,从而增大材料的塑性[24]。图10为600 ℃、10 000 s-1条件下的金相显微组织图片,可以明显识别出压缩滑移过程中产生的绝热剪切带。

(a)θ=25 ℃

图10 GH2132金相显微组织

由图9还可以看出,在相同的温度下,GH2132的材料应力随应变率增大的变化较小,表现出较弱的应变率敏感性。应变率为4000~8000 s-1时,材料总体上表现出应变率强化效应,即真实应力随应变率的升高而逐渐增大。这是由于随着应变率的升高,材料的位错密度逐渐增大,并出现位错缠绕、交割等障碍,使得位错运动的阻力增大、变形抗力增大,从而产生应变率强化效应[25]。但是这种强化效应不会一直持续,应变率继续升高时,材料在快速变形过程中产生的变形热会集中在形变位置而不能及时耗散,产生严重的绝热温升,温度的继续升高使热软化效应抵消甚至超过了应变率强化效应[25-27],因此当应变率在8000~10 000 s-1之间时,总体呈现出应变率软化效应。

3 J-C本构模型的参数标定

J-C本构模型适用于描述金属在高应变率、高温和大变形条件下的力学行为[28],所以被广泛应用于金属的动态力学性能研究。J-C本构模型基本形式为

(3)

(4)

选取图3中第二组σr-εr曲线作为拟合数据。由于GH2132准静态压缩应力-应变曲线没有明显的屈服阶段,所以将名义屈服极限σ0.2即产生0.2%塑性应变时的应力作为屈服极限[31],如图11所示,通过在应力-应变曲线上取点,可直接确定A=694 MPa。

图11 屈服极限A的确定

为求解参数n和B,将式(4)两边取对数,得到

ln(σ-A)=nlnεp+lnB

(5)

式(5)可以看作斜率为n、截距为lnB的直线。在图3上,取强化阶段开始后即应变大于0.04的应力、应变为拟合数据,以lnεp为自变量、ln(σ-A)为因变量将应力、应变数据变化处理后,引入Origin软件进行线性拟合,如图12所示,可得n=0.75,B=1042 MPa。

图12 n和B的拟合图

J-C本构模型中的应变率敏感系数C和温度软化指数m可用材料的动态力学性能数据来获得。

将J-C本构模型(式(3))的第三项因式理解为绝热温升引起的温度软化效应,采用文献[32]的方法确定温度软化指数m。假设应变率、应相同,试验温度为θ时的应力σ(θ)与温度为参考温度θr时的应力σ(θr)之比为

(6)

式(6)移项后取自然对数得到

(7)

其中,σ(θ)、σ(θr)分别为在某一试验温度和参考温度下,应变率一定时,材料塑性变形阶段的中间应变所对应的应力。

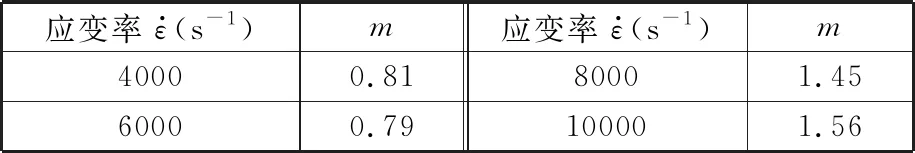

式(7)可以看作是斜率为m的正比例函数,其自变量为ln[(θ-θr)/(θm-θr)],因变量为ln[1-σ(θ)/σ(θr)]。根据图9可以得到不同应变率下材料的塑性应变,取平均值来表示塑性变形阶段的中间应变,计算结果如表2所示,从而获得此应变条件下的应力。之后利用不同应变率、试验温度对应的上述应力,对温度软化指数m进行拟合,如图13所示,不同应变率下拟合出的m如表3所示。

表2 不同应变率下的塑性应变范围及其中间应变值

表3 不同应变率下的m

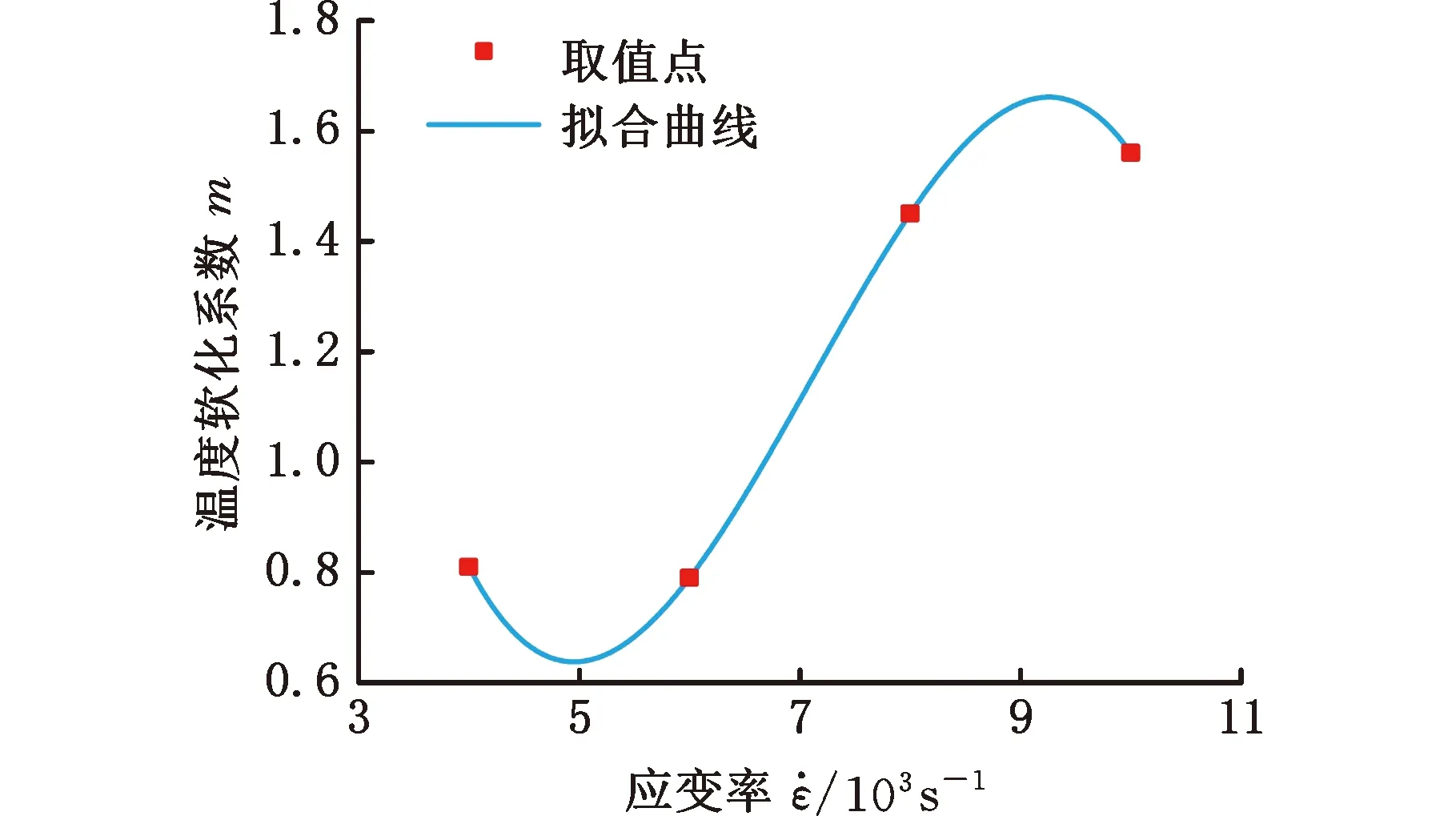

应变率为4000 s-1和6000 s-1时的m比较接近,应变率为8000 s-1和10 000 s-1时的m比较接近,但是比较低应变率(应变率为4000 s-1和6000 s-1)下大了近一倍,这说明温度软化系数m与应变率有一定的相关性,这与2.2节得出的结果一致。考虑到两者的相关性,将温度软化系数m修正为关于应变率的一元三次函数:

(8)

Origin软件中拟合的曲线如图14所示,最终确定m0=7.81,m1=-3.53×10-3,m2=5.46×10-7,m3=-2.56×10-11。

图14 m与应变率的函数关系

为了求解参数C,可将式(3)变形为

(9)

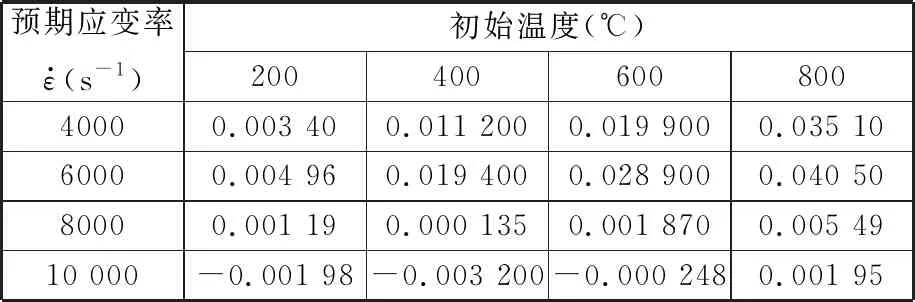

在式(9)中,参数A、B、n和m已求得,将等效塑性应变εp固定为0.1,代入具体的温度、应变率和εp为0.1时的应力,即可计算出不同温度和应变率下的应变率敏感系数C,计算结果如表4所示。

表4 不同温度和应变率下的C值

根据文献[11],将C修正为关于温度和应变率的二元二次函数:

(10)

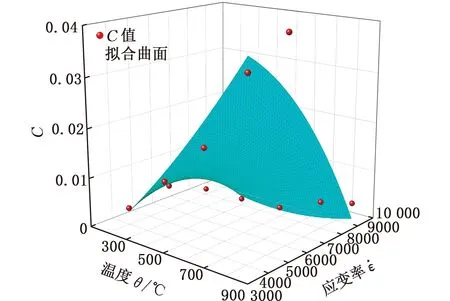

拟合曲面如图15所示,最终得到拟合系数z0=-0.033,a=7.79×10-5,b=9.05×10-6,c=1.79×10-8,d=-5.87×10-10,f=-9.25×10-9。

图15 参数C拟合曲面

4 J-C本构模型的验证

通过上述分析结果,将参数A、B、n、C和m代式(3),就得到了试验温度200~800 ℃、试验应变率4000~10 000 s-1下的J-C本构方程:

(11)

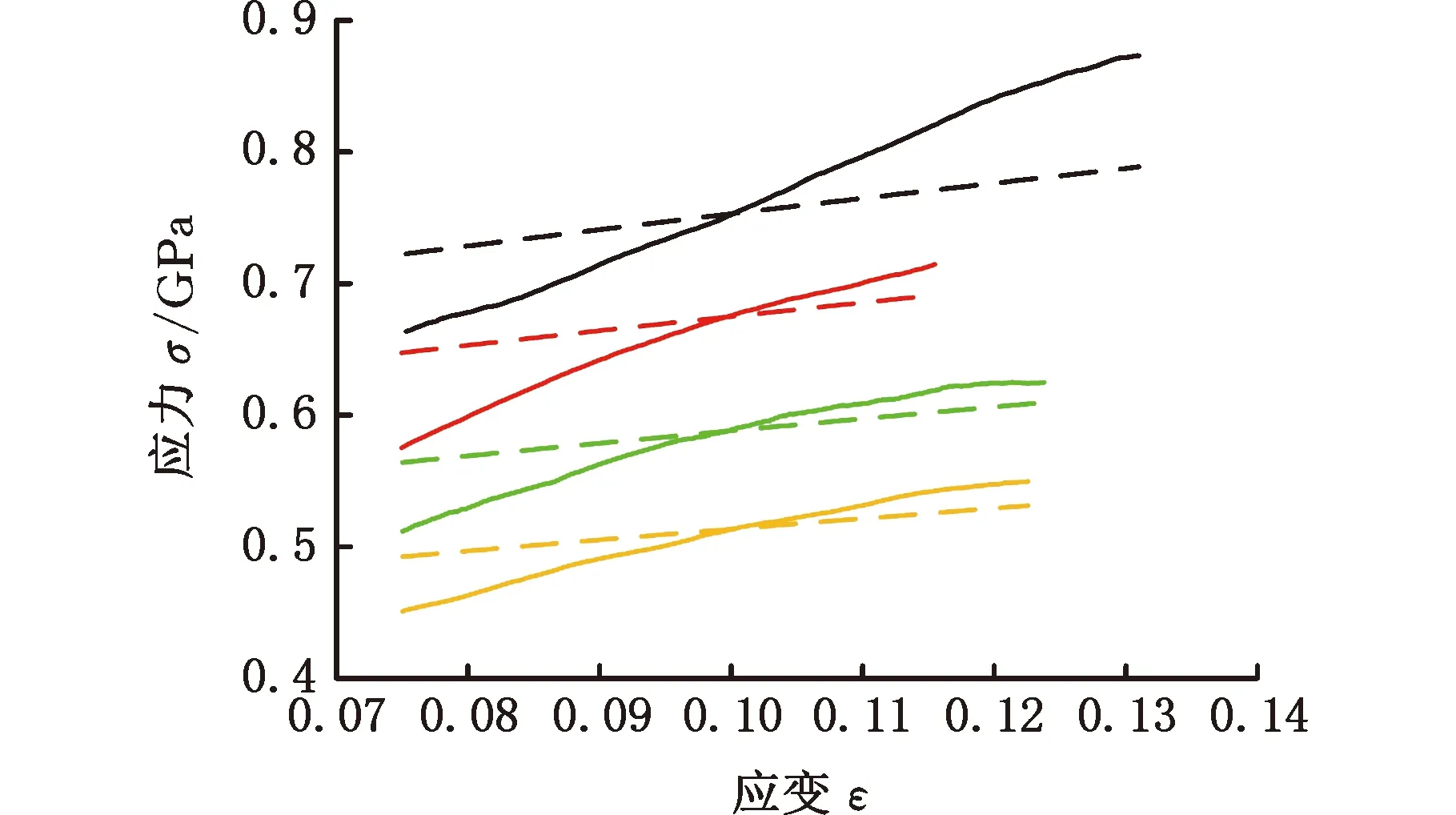

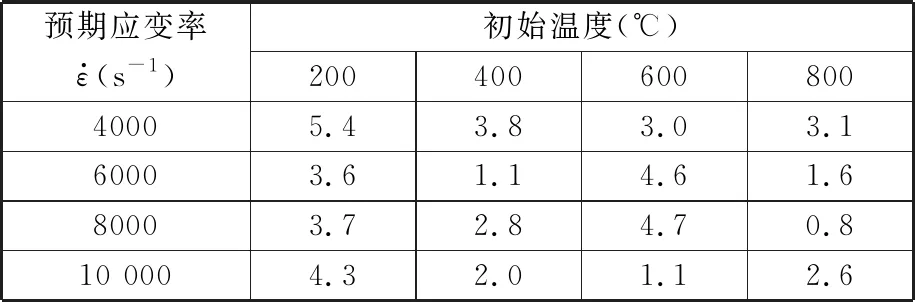

根据式(11)可以获得GH2132的应力-应变关系。为了验证所建模型的准确性,在应变从0.075变化到应力卸载范围内,将计算值与试验值进行比较,如图16所示,可以看出,试验温度为200 ℃、应变率为4000 s-1时,计算值与试验值的误差稍大,但在其余的试验温度和应变率下,计算值和试验值的吻合度较高。试验应力值与计算应力值的相对误差为

(14)

式中,n为采样点的个数;xi、yi分别为第i个采样点对应的试验应力值与计算应力值。

不同条件下的Δ如表5所示,可以看出,在200 ℃、4000 s-1条件下,Δ有最大值5.4%,而在其余参数下,Δ均小于4.7%,这表明利用修正的本构模型参数可以获得较高的预测精度,改进后的J-C本构模型能很好地描述GH2132 在高温高应变率下的应力-应变行为。

表5 不同温度和应变率下的相对误差

5 结论

(1)GH2132在准静态压缩条件下出现了加工硬化现象,但没有明显的屈服阶段;高应变率压缩条件下,该材料形变量随应变率的升高而增大,但没有发生断裂。

(2)在高温高应变率压缩条件下,GH2132有明显的温度软化效应和较小的应变率敏感性。当应变率处于4000~6000 s-1之间时,GH2132表现出应变率强化效应;当应变率达到8000 s-1以上时,出现应变率软化效应,且温度软化效应也有增强的趋势。

(3)通过修正J-C本构模型参数,建立了GH2132在高温高应变率下的本构模型,该模型能很好描述GH2132在高温高应变率下的应力-应变行为。