长窄型薄壁叶片的套料电解加工

2022-04-18张晓博

张晓博 朱 栋

南京航空航天大学机电学院,南京,210016

0 引言

带有分流叶片的扩压器能有效增大压比,减少空气动力损失[1-2]。分流叶片为薄壁结构,采用传统加工工艺易产生加工变形等问题。电解加工是基于阳极电化学溶解的去材加工工艺,具有加工工具阴极无损耗、无切削力等优点[3-5],适用于薄壁结构件的批量加工。

套料电解加工是加工叶片的一种重要方法,其中流场的稳定性对提高工件表面质量有着重要作用[6],国内外学者针对电解液流动方式、加工间隙内电解液流动状态等方面开展了大量的研究与创新。彭苏皓等[7]设计了内置绝缘腔的工具阴极,建立了叶身两侧供液的流场,提高了流场稳定性和加工效率。刘嘉等[8]提出一种基于传统侧流式与W式流场的三维复合式流场,获得了较好的重复精度和表面质量。HU等[9]在流场中通入压缩气体,借助气体薄膜减少了杂散腐蚀,提高了工件表面质量。FANG等[10]研究发现,在电解液脉动流的状态下,材料去除率和表面质量得到显著改善。PATEL等[11]将电解液雾化,在工件表面形成一层流体膜,改善了射流冲刷时杂散腐蚀和径向过切的问题。随着电解液流场的研究逐渐深入,提出的一些较为复杂的电解液流动方式在一定程度上能够改善流场的稳定性,但这些流动方式对不同的加工对象往往不具备普遍适用性,且供液形式复杂,不利于整体提高加工效率。

目前,叶片的套料电解加工多采用传统正冲供液和开放出液的电解液流动方式,但这两种流动方式在长窄型薄壁叶片加工时存在供液不均匀、流速一致性差的问题。本文设计的全轮廓进液+导流出液的电解液流动方式可以改善加工区域的流速均匀性和稳定性,实现薄壁叶片的高效电解加工。

1 薄壁叶片的套料电解加工方法

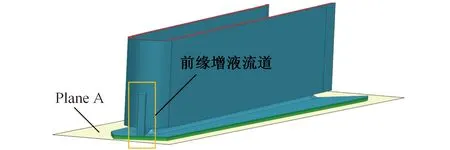

目前,套料电解加工多采用传统的正冲式流动方式,电解液通过进液口冲击叶片顶端,溅射后的液体不均匀地进入极间间隙,因此叶片两侧的液体流量不可控,流场稳定性差(图1a),故提出了全轮廓供液[12]+导流式出液的电解液流动方式(图1b、图2),即电解液通过绝缘套四周的等距通道进入加工间隙,经过90°转角后沿导流通道流出。

(a)正冲式供液 (b)全轮廓式供液

(a)开放式出液

与传统的正冲式开放流场相比,全轮廓供液+导流式出液的流场具有以下优点:①绝缘套侧壁与阴极内壁的间隙形成进液通道,电解液沿四周均匀流入阴极端面加工间隙;②封水夹具与阴极侧壁的间隙(导流通道)为加工间隙内的电解液提供背压,提高了流速分布的均匀性。因此,该流动方式下的流场具有更好的稳定性,适合长窄型薄壁叶片的高效加工。为验证其有效性,针对全轮廓供液+开放式出液(图2a)和全轮廓供液+导流式出液(图2b)两种流场结构,开展了流场仿真分析和套料电解加工试验研究。

2 流场仿真和结果分析

2.1 流场数学模型建立

套料电解加工过程中,工具阴极和工件分别与电源阴极、阳极相连,电解液在设定的温度下以较高的速度流动,叶片四周的工件材料发生电化学溶解,工具阴极端面析出气体,电解产物和热量被高速流动的电解液带离加工间隙。电解液更新快且流程较短,电解产物和温度变化对加工间隙内流场的影响可以忽略不计,因此在本研究中作出如下假设:加工间隙内的流体为单相不可压缩的液体,电解加工处于平衡状态,间隙大小不随时间发生变化。

所研究流场的内壁面较为复杂,流体流向易发生突变、产生漩涡。RNGk-ε湍流模型考虑了涡流对湍流的影响,提高了漩涡流动的精度,可用于计算平壁边界流动和通道流动等复杂的湍流情况[13],对本文所研究的流场结构有较强的适用性。RNGk-ε湍流模型所采用的微分求解方程为

(1)

(2)

(3)

式中,k为湍动能;ui为时均速度;μeff为有效黏度,μeff=μ+μt;μ为动力黏度;ε为湍动耗散率;Gk为平均速度梯度引起的湍动能k的产生项;αk、αε分别为k和ε的有效普朗特数的倒数,αk=αε=1.39;C1ε、C2ε、Cμ均为常数,C1ε=1.42,C2ε=1.68,Cμ=0.008 45。

实际电解加工过程中,工具阴极和工件阳极之间预先设置有初始间隙,随着阴极的进给,工件阳极发生电化学溶解,加工间隙逐渐趋近于某一稳定值(称为平衡间隙Δb),此时的加工间隙与时间变化无关,主要由加工电压和进给速度决定[14]:

(4)

式中,η为电流效率;ω为材料的体积电化学当量;κ为电解液电导率;U为阴阳极之间的电压;ΔE为阴阳极之间极化电位值总和;vf为阴极进给速度;UR为电解液压降。

2.2 仿真与结果分析

基于全轮廓供液的方式建立了开放式出液(图3a)和导流式出液(图3b)的三维液体流道结构,根据实际工况参数确定表1所示的初始及边界条件,采用上述RNGk-ε湍流数学模型进行稳态求解,观察并分析两种流道结构在Plane A(加工间隙的中间平面)上的流速及压力分布,从而得到加工间隙的流场状态。

(a)开放式出液流道

实际加工过程中,叶片前缘加工面积较大但供液往往不足,因此需要设计增液缝[15]结构,为前缘加工区域补充电解液,保证加工的正常进行。

在医疗保险的控费管理中,医院应突出其公益属性,坚持以患者为中心,优化服务流程,在绩效评估中综合考虑医疗质量、患者投诉率、患者满意度、同一病种的患者平均费用等指标。更可以利用平衡计分卡等管理工具,在原有的财务、顾客、内部流程、学习与成长五个维度的基础上,引入社会责任维度,对重点学科进行评价。

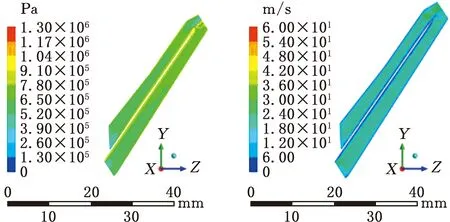

开展了加工区域内电解液的压力和流速分布的流场仿真,从压力分布图(图4a、图5a)中可以看出,开放式出液的流场结构下,加工区域内的压力分布不均匀,且从电解液的入口至出口逐渐减小,存在显著的压力差;导流式出液的流场结构下,加工区域内的压力分布均匀,无明显的压力突变区域。从流速分布图(图4b、图5b)中可以看出,相比于导流式出液流场,开放式出液流场加工区域内的电解液整体流速较高,但叶片尾缘处存在局部贫液区,影响电解加工产物的排出。

(a)压力分布云图 (b)流速分布云图

(a)压力分布云图 (b)流速分布云图

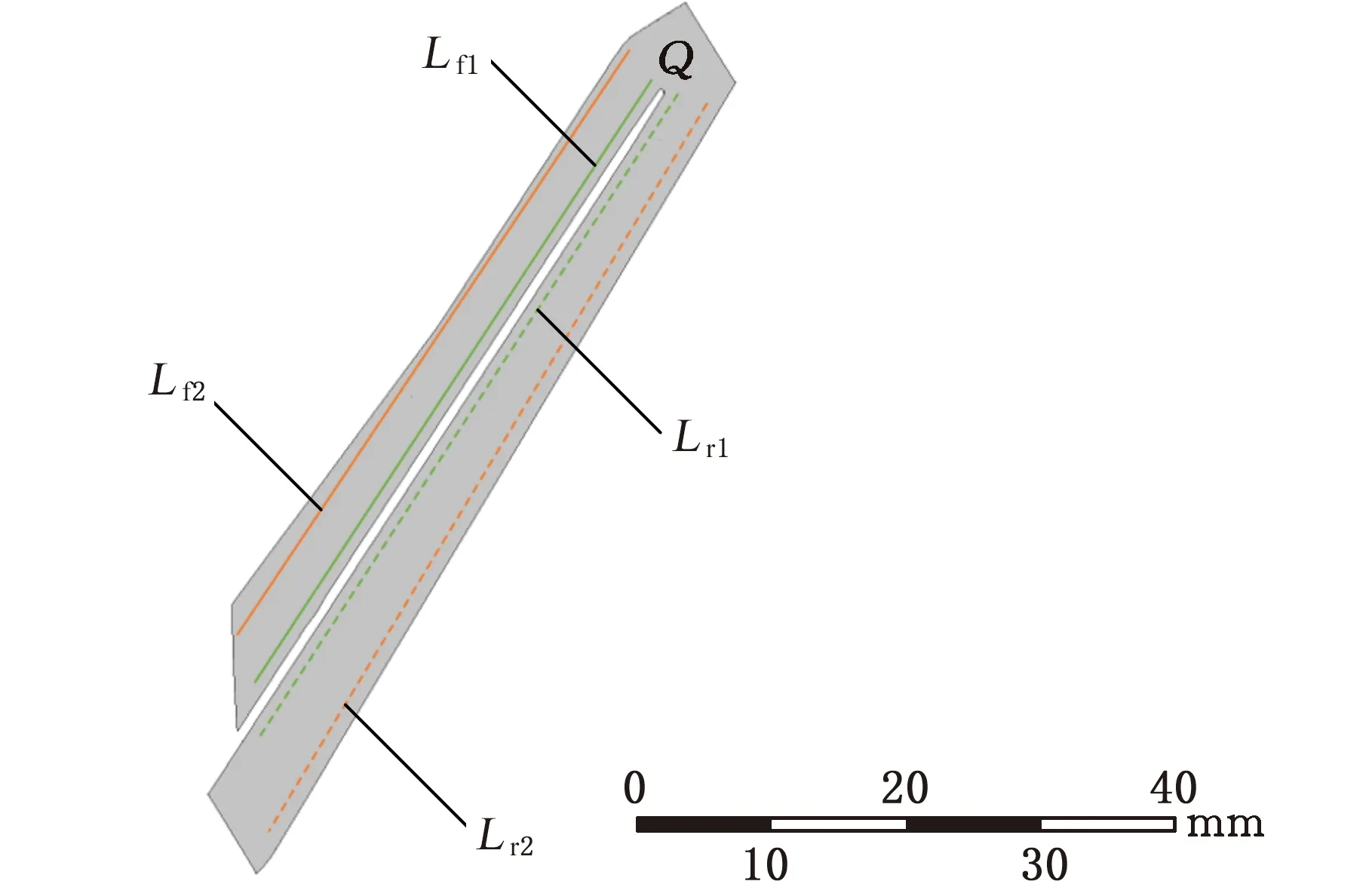

如图6所示,在加工区域Q内取1000个数据点,分析区域内的流速大小和波动情况;在叶片两侧靠近入口处取两条直线Lf1、Lf2,出口处取两条直线Lr1、Lr2,并在每条直线上取200个数据点,分析电解液沿流程的流速分布情况(表2)。

图6 取样区域示意图

表2 取样区域内的流速分析

表2提供了不同取样区域内电解液流速v和流速方差s2的具体数据。由表2可知,导流式出液工况下,加工区域内的平均流速为19.75 m/s,流速的方差为3.45 m2/s2,入口和出口处的流速相近,和区域内平均流速相差不大,且波动较小;开放式出液的工况下,加工区域内的平均流速为25.08 m/s,流速的方差为5.61 m2/s2,入口和出口处的流速相差近10 m/s,与导流式出液相比,存在明显的流速波动。

对仿真结果进行分析可知,在开放式出液的流场结构下,电解液流出极间间隙后自由流动,导致间隙内的电解液出现显著的压降,根据伯努利原理可知,静压的变化量转化为液体的动压,表现为电解液的动能增大,流速升高;在导流式出液的流场结构下,由于间隙内的电解液存在背压,沿程压差小,因此电解液沿流程速度分布均匀,避免了局部缺液的现象。

因此,在长窄型薄壁叶片的套料电解加工中,应选择全轮廓供液+导流出液的电解液流动形式,这一方面能提高加工区域内流速的均匀性,另一方面能借助流场的稳定性进一步提高阴极进给速度,以实现长窄型叶片的高效加工。

3 薄壁叶片的套料电解加工试验

3.1 试验准备

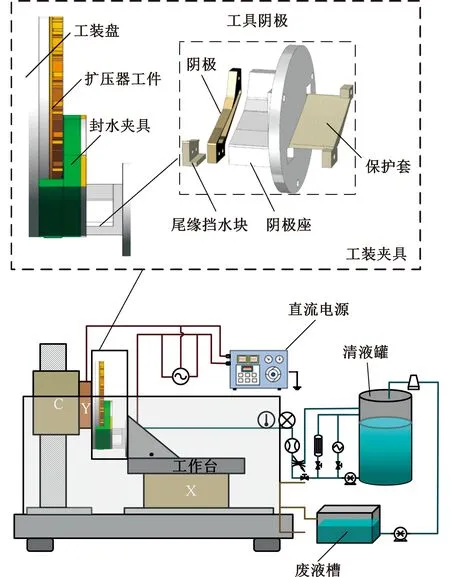

针对导流式出液流场设计封水夹具,开展薄壁叶片的套料电解加工对比试验(一组采用封水夹具,另一组不使用封水夹具),对加工后的轮毂表面质量进行分析;采用全轮廓供液+导流式出液流场结构,开展提速加工试验,探究该流动形式对加工效率的改善情况。阴极工装夹具和试验设备如图7所示。

图7 套料电解加工工装夹具与工艺设备

根据加工对象的材料特性选取了表3所示的加工参数,在阴极进给速度0.8 mm/min下开展薄壁叶片的对比加工试验;采用导流式出液的流场结构,开展了1.0,1.2,1.3,1.4 mm/min的提速试验。

表3 试验加工参数

3.2 试验结果分析

3.2.1出液方式变化对阴极进给速度的影响

图8 0.8 mm/min速度下的叶片截面(开放式出液)

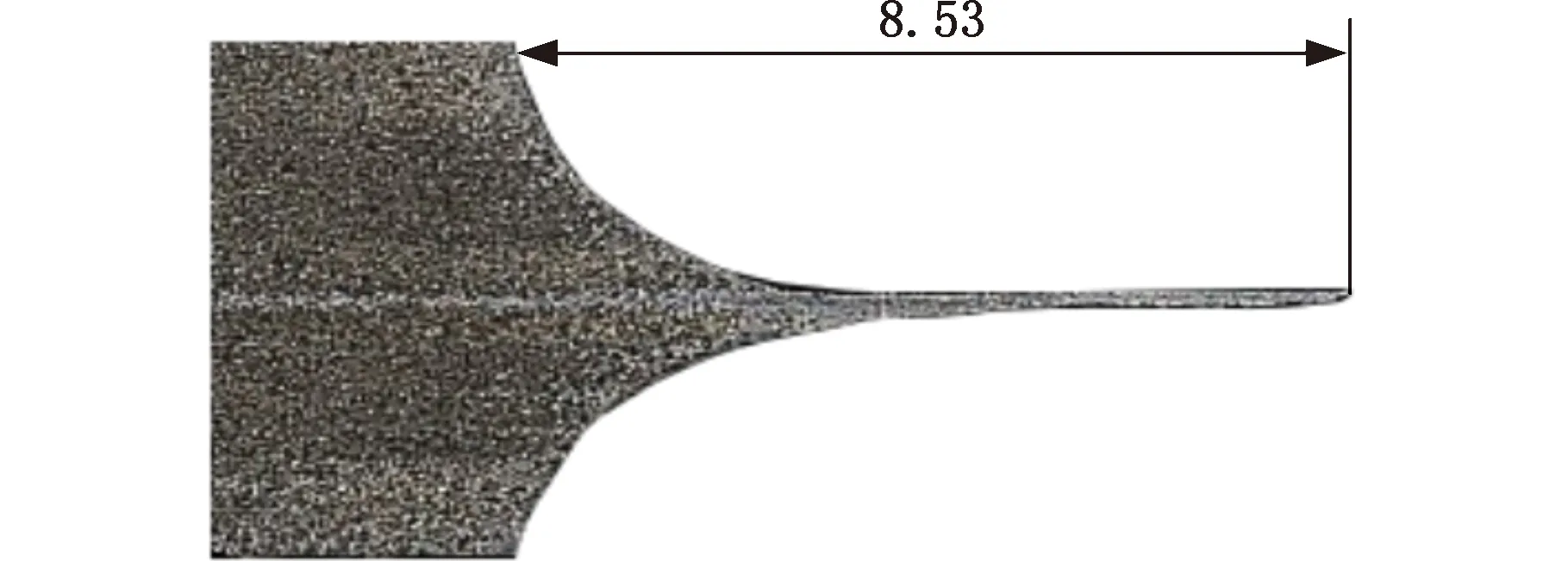

从叶片截面图(图8、图9)中可以看出,加工速度0.8 mm/min时,由式(4)可知稳定加工时端面的间隙较大,叶尖处的杂散腐蚀[16]严重,叶片高度不足8.6 mm且较薄,难以满足加工需求。随着阴极进给速度的提高,叶片叶尖处的杂散腐蚀程度有所减弱,叶片高度增加,进给速度为1.4 mm/min时,叶片高度达到9.25 mm。

(a)vf=1.0 mm/min

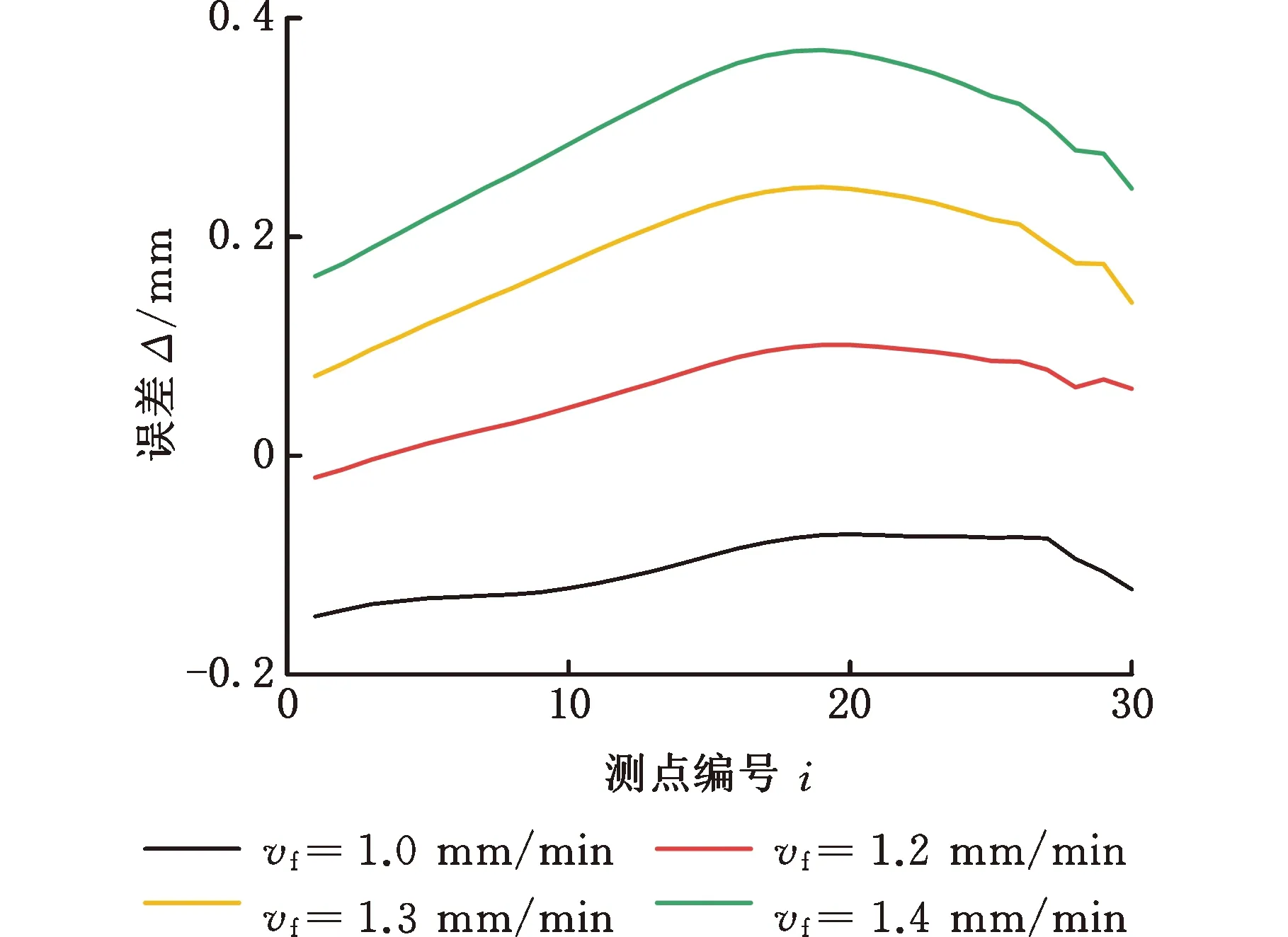

为分析不同速度下叶片厚度的变化,利用三坐标对叶片轮廓进行检测,分析叶身两侧余量分布。在叶身两侧沿叶片前缘至叶片尾缘方向取30个点,对比加工叶片与理论叶片的轮廓偏差,结果如图10所示。

图10 不同加工速度下叶片余量分布

由图10可以看出,叶身余量沿叶片尾缘至前缘的分布呈现先增大后减小的规律;随着速度的提高,叶身整体余量增加。分析原因可知,叶片前缘圆弧较小,在加工过程中,工具阴极的叶片前缘加工刃轮廓处存在明显的电场集中效应,导致叶片叶身靠近前缘处的腐蚀量增大。随着阴极进给速度的提高,叶片受到杂散腐蚀的时间缩短,叶片整体厚度增大。当进给速度大于1.2 mm/min时,叶身轮廓无局部过切,能够实现叶片有余量的套型加工。

加工过程电流变化如图11所示,当进给量达到3 mm后,加工电流基本保持稳定。导流出液流场下,阴极进给速度为1.0~1.4 mm/min时,进给速度每提高0.1 mm/min,加工过程中的稳定电流提高约100 A;速度提高至1.4 mm/min时,加工电流最终基本稳定在1100 A。导流出液能增大加工区域内流场的稳定性,为提高阴极的进给速度提供保障。导流出液流场下,阴极的极限进给速度从0.8 mm/min提高到1.4 mm/min,实现了长窄型薄壁叶片有余量的套型加工,通过对阴极加工刃轮廓的修正,可以实现1.4 mm/min速度下目标尺寸叶片的套型加工。

图11 1.0,1.2,1.3和1.4 mm/min下的加工电流

3.2.2表面质量的变化

加工间隙内的电解液流动状态对工件轮毂的表面质量有着显著的影响。在0.8 mm/min的阴极进给速度下,开展了两种出液方式的对比加工试验,获得的轮毂表面如图12所示,可以看出,开放式出液流场下,叶间通道局部存在散射状流纹,当出液口增加导流段后,叶间通道对应区域内无明显流纹,表面平整性较好。

(a)开放式出液

电解液在进出口处的压力差过大,导致流速沿加工间隙流程变化剧烈、流动状态不稳定。根据表2中的流速分布可知,入口附近的电解液流速相对出口处低,电解产物积聚较多,使得工件材料溶解不均匀,在通道表面产生流纹。增加导流段之后,加工间隙内沿流程的压差显著减小,提高了间隙内流速分布的均匀性和工件材料溶解的一致性,因此通道表面质量得到改善。

为进一步分析出液方式变化对工件表面质量的影响,检测不同速度下、两种出液方式套型加工的叶间通道及叶片型面的粗糙度。由图13可以看出,采用导流出液方式加工得到的叶间通道处的粗糙度从0.532 μm变为0.501 μm,叶片型面处无明显变化。分析原因可知,导流出液方式主要改善端面加工间隙内的流场状态。叶片套型加工中,叶片型面主要依靠阴极侧壁加工得到。相同进给速度下,阴极侧壁对叶片型面的加工时间相同,因此叶片型面表面质量相近。

(a) 工件照片

由图14可以看出,随着进给速度的提高,叶片型面和叶间通道的粗糙度呈下降趋势,且叶片型面处的粗糙度要大于叶间通道处的粗糙度。阴极的进给速度为1.0 mm/min时,叶片型面处的Ra为0.756 μm,叶间通道处的Ra为0.466 μm,进给速度提高至1.4 mm/min时,叶片型面处的Ra为0.583 μm,叶间通道处的Ra为0.307 μm。由于叶片型面处加工一直受杂散腐蚀作用影响,故其表面质量低于叶间通道的表面质量。随着阴极进给速度的提高,加工时间缩短,加工间隙减小,电流密度增大,工件材料的溶解均匀性得到改善,叶片型面和叶间通道处的加工质量提高。

图14 不同速度下的加工表面粗糙度(导流式出液)

4 结论

(1)针对长窄型薄壁叶片设计了全轮廓供液+导流式出液的流场结构,进液口的均流通道对电解液进行分流,出液口处的导流段对加工区域内的电解液提供背压,提高了流场的稳定性。

(2)对比分析了全轮廓供液下导流式出液和开放式出液的电解液流动方式,开展了流场仿真。仿真结果显示,开放式出液工况下,加工间隙内的电解液压力沿流程有明显的压力差,存在显著的低流速区域;导流式出液工况下,电解液的压力无突变且流速分布更加均匀。

(3)开展了等速对比实验,在导流出液的流场下,叶间通道的表面更加平整,无明显流纹出现,改善了轮毂表面质量;开展了提速加工试验,实现1.4 mm/min进给速度下长窄型薄壁叶片的稳定加工,叶片型面处粗糙度从0.816 μm降至0.583 μm,叶间通道处粗糙度从0.532 μm降至0.307 μm,表面质量得到提高。