深水凝析气田开采段塞流控制方案研究

2022-04-18吴二亮吴俊杰董小辉

吴二亮,吴俊杰,董小辉

(中海石油深海开发有限公司,广东 珠海 519050)

0 引言

深水气藏开采普遍采用水下井口,通过长距离深水海管将井流物输送到浅水中心平台进行脱水与增压处理,合格产品进入浅水海管外输至陆岸终端。凝析油作为凝析气藏重要的开发产品,随天然气从井口产出一同混输到浅水区中心平台。在推荐的配产规模下,天然气携带凝析油以稳定的分散流进入浅水平台。当天然气配产发生变化,低于推荐区间时,天然气无法完全携带产出的凝析油,凝析油产生回流不断积聚,段塞流将不断发展[1-3]。当段塞体积超过平台系统处理极限,将引发系统波动,甚至触发关停[4]。当前,深水海管大段塞冲击已经成为影响凝析气田开采工艺稳定的重要因素。本文以南海荔湾气田开采为实例,探求不同配产工况下控制段塞流形成的生产方案。

1 荔湾气田生产概况

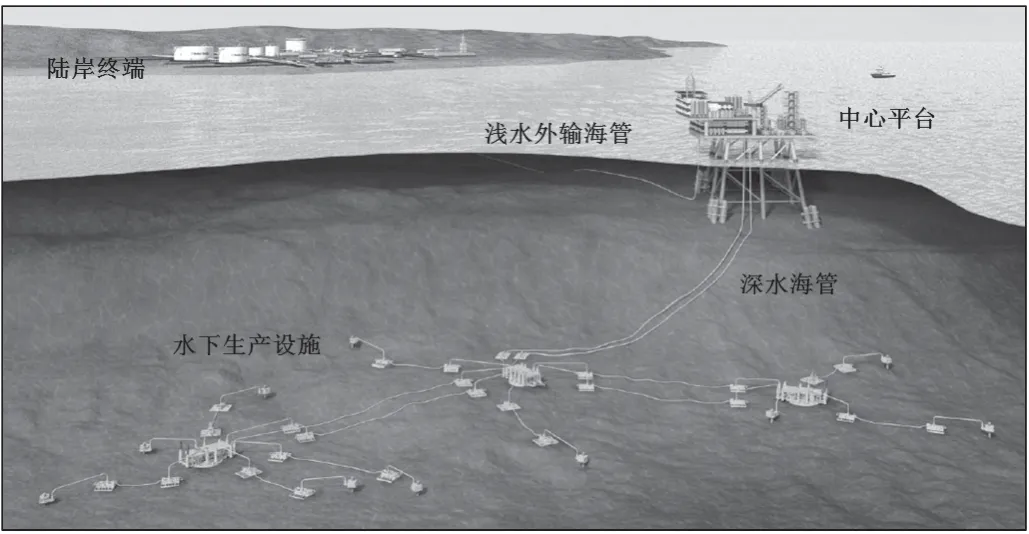

荔湾气田位于中国南海,水深1 480 m,水下井口井流物(天然气、凝析油、乙二醇富液)通过深水海管输送到浅水中心平台。浅水平台水深190 m,天然气和凝析油在中心平台脱水和增压后,通过外输海管混输到陆岸终端。荔湾气田开发示意图如图1所示。

图1 荔湾气田开发示意图

根据气田开采设计资料,在井口天然气配产为850×104m3/d以上时,深水海管天然气携液能力充足,液量均匀上岸,满足平台工艺处理能力。当井口天然气配产为570×104~850×104m3/d区间时,深水海管井流物上岸产生段塞,威胁平台工艺稳定。当井口天然气配产低于510×104m3/d时,深水海管完全无携液能力,深水海管液量累积,加剧段塞发展。

2 吞吐式生产方案

2.1 吞吐式生产原理

根据生产实践,以荔湾气田外输360×104m3/d生产为例,该配产低于水力段塞形成区间,深水海管无法携液至中心平台。

以浅水处理平台作为生产节点,将荔湾深水气田开采过程划分为三个阶段。从深水井口到平台上岸为深水海管段,浅水处理平台为井流物处理段,处理平台至陆岸终端为外输海管段。

鉴于外输海管段塞形成风险较低,且下游陆岸终端段塞接收能力充足,可以将深水海管段塞形成风险转移到外输海管。将深水海管长期低产运行模式调整为最小气量生产以及正常气量生产交替进行的生产模式。最小气量生产以减少井流物液量产出过多在海管累积;正常气量生产将最小气量生产时产生的液量积累全部携带到处理平台。在该模式下,将平台外输海管作为天然气缓存容器,上游井口最小气量配产下,深水海管供气相对不足时,外输海管存气量开始消耗,压力降低;当上游井口正常气量配产下,深水海管供气产生盈余,外输海管存气量开始增加,压力上升。外输海管压力在受控范围内不断升降产生吞吐效应,使输送到陆岸终端的外输产品流量恒定。

2.2 吞吐式生产制度设计

采用吞吐式生产模式,平台工艺系统负荷在正常气量和最小气量间不断切换,需要综合分析相关工艺的运行条件,确定该模式下各参数调整方式,以便流量切换过程中各系统参数平稳过渡。

2.2.1 外输海管增储能力计算

外输海管增储能力指的是:海管从最低容量增加储气至最高容量的扩容体积。增储能力决定吞吐式生产方案的生产制度,是方案实施前首要明确的生产参数。

计算该参数,需要综合考虑外输海管最高和最低压力以及海管容积等参数。根据荔湾平台外输海管生产工况,海管最低平均压力为7.83 MPa,海管最高平均压力为10.91 MPa,海管容积12×104m3,代入公式(1)求得海管增储能力为370×104m3。

式中:V为海管增储体积(×104m3);V1为海管常压下体积(×104m3);PCP1为海管最大平均压力(MPa);PCP2为海管最小平均压力(MPa)。

2.2.2 最小产气量核算

根据吞吐式开采原理,井口最低产气生产时,进入深水海管的液量最少。考虑到平台自持损耗,以及平台各工艺系统运行的边际流量限定,需要保持井口一定流量进行配产。根据荔湾平台工艺设计数据,平台自持耗气量为25×104m3/d,三甘醇脱水系统流量下限为140×104m3/d。应以三甘醇脱水系统最低处理量为准。

2.2.3 最小产气量生产时间核算

根据海管增储能力和最小产气量以及深水海管滞液量分析,综合确定最小气量的生产时间。

荔湾平台运行自持耗气量为25×104m3/d,外输量需求为360×104m3/d,最低产气量为140×104m3/d。根据公式(2)计算出在最小产气量下,外输海管增储气量消耗的时间是1.51 d。

式中:T1Q为按照增储能力计算的最小产气量生产时间(d);V为海管增储体积(×104m3);Q为平台外输量需求(×104m3/d);Qm为平台自持耗气量(×104m3/d);Q1为最小产气量(×104m3/d)。

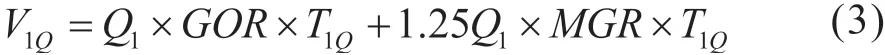

根据井流物组分报告,井口油气比为1.54 m3/104m3,贫乙二醇每天注入量为0.19 m3/104m3,乙二醇富液转化比例为1.25。通过公式(3)可以计算出井口以最低气量生产期间凝析油与乙二醇富液累积量为378 m3。

式中:V1Q为按照增储能力计算的最小产气量生产时间内产生的液量累积(m3);Q1为最小产气量(×104m3/d);GOR为生产油气比(m3/104m3);T1Q为最小产气量生产时间(d);MGR为贫乙二醇注入比例(m3/104m3)。

根据设计资料,在深水海管具有稳定携液能力的天然气配产区间(570×104~850×104m3/d)内,深水海管滞液为2 000~1 500 m3,即稳定配产下深水海管从段塞形成到发展成为平台可处理的极限时,深水海管滞液量变化为500 m3。按照海管增储能力计算得出最小气量生产时间内,深水海管滞液量增加值为378 m3,小于容许段塞发展过程中海管滞液量变化。因此,当配产气量从最小气量切换为正常配产时,不会发展成为超量段塞影响工艺稳定,可以按照外输海管增储能力计算最小气量生产时间。

如果按照外输海管增储能力计算的最小气量生产时间内,井口液相累加超过水力段塞发展阶段滞液量变化值,则生产时间应以海管积液达到水力段塞发展阶段变化量的生产时间为准。该生产时间计算如公式(4)所示:

式中:T1L为按照海管滞液量变化计算的最小产气量生产时间(d);VL为可容许的水力段塞发展阶段内海管滞液体积变化量(m3);Q1为最小产气量(×104m3/d);GOR为生产油气比(m3/104m3);MGR为贫乙二醇注入比例(m3/104m3)。

2.2.4 正常配产时间核算

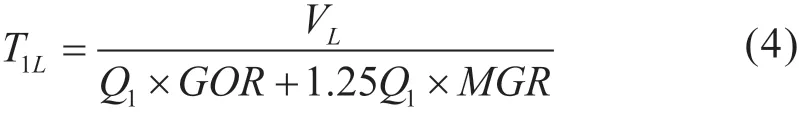

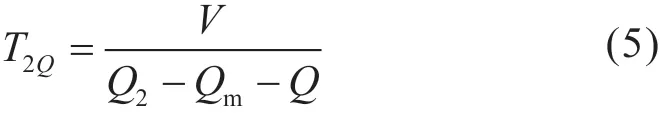

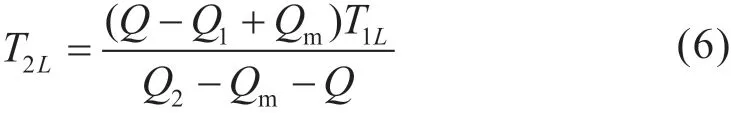

当最低产气时间达到目标时间值,需要尽快切换为正常气量生产模式,该气量至少需要达到无水力段塞配产气量,应以工艺系统最优处理量综合考虑,以便在满足上岸段塞受控目标下尽快清除最小产气量配产期间液量累积。对于荔湾气田该气量选择无水力段塞边界气量850×104m3/d。使用公式(5)计算在正常配产下生产时间为0.8 d。

式中:T2Q为以增储能力为依据的正常配产时间(d);V为海管增储能力(×104m3);Q2为正常配产气量(×104m3);Qm为平台自持耗气量(×104m3/d);Q为平台外输需求(×104m3/d)。

如果最小产气量生产时间以海管液量累积时间计算求得,则正常配产时间计算按照公式(6)进行计算:

式中:T2L为以海管滞液量变化计算的正常配产时间(d);Q为平台外输需求(×104m3/d);Q1为最小产气量(×104m3/d);Qm为平台自持耗气量(×104m3/d);T1L为以海管滞液量变化计算的最小产气量生产时间(d);Q2为正常配产气量(×104m3/d)。

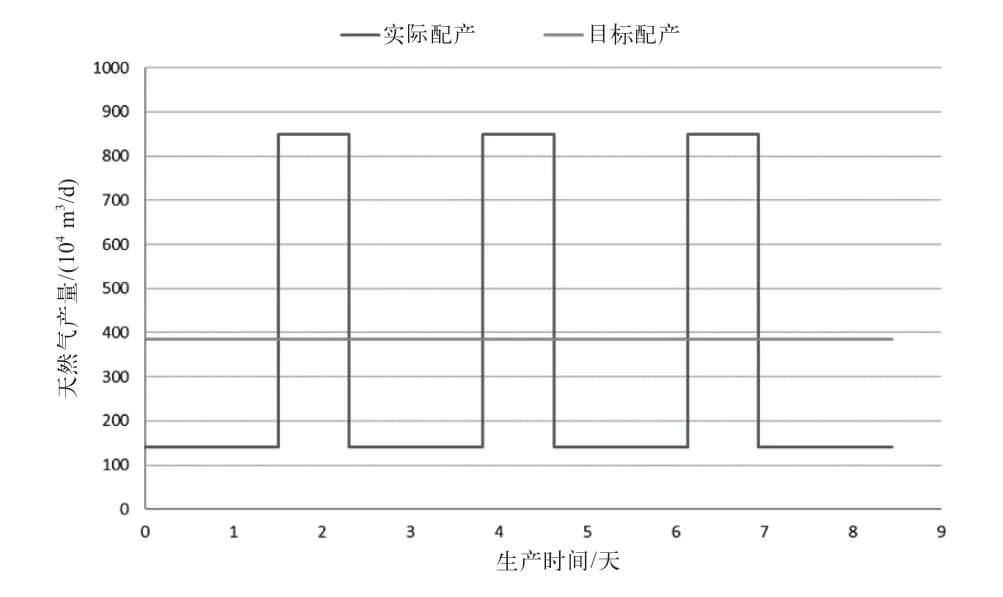

2.2.5 吞吐式生产模式配产制度

荔湾气田外输配产为360×104m3/d生产工况下,采用吞吐式生产方案生产制度为:最小气量(140×104m3/d)生产1.51 d,切换为正常气量(850×104m3/d)生产0.8 d。该生产制度产量趋势如图2所示。

图2 荔湾气田吞吐式生产配产趋势图

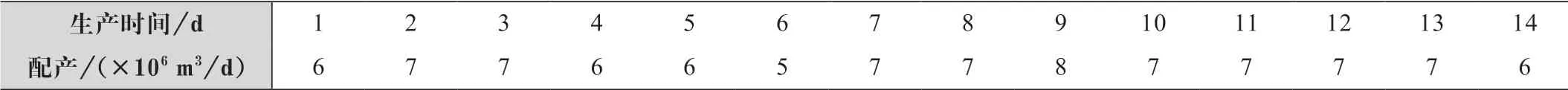

3 循环气生产模式

当荔湾气田井口配产需要长期维持低产量(水力段塞形成区间以下)生产时,采用吞吐式开采模式取得良好的生产效果。当井口配产位于水力段塞形成区间,井流物上岸将产生不同容量段塞冲击。如果井口配产波动频繁,海管滞液量同步变化,将导致段塞发展的不确定性,为平台稳产带来风险。基于以上工况,依托深水海管清管回路[5-6]的设置,构造无段塞的循环气生产方案。根据生产实践,以荔湾气田在水力段塞配产区间生产历史为例,介绍循环气生产方案。截取的历史配产数据如表1所示。

根据表1,在该配产期间内,产气量位于水力段塞形成区间(570×104~850×104m3/d),平台上岸将持续遭受段塞冲击。

表1 荔湾气田历史配产数据表

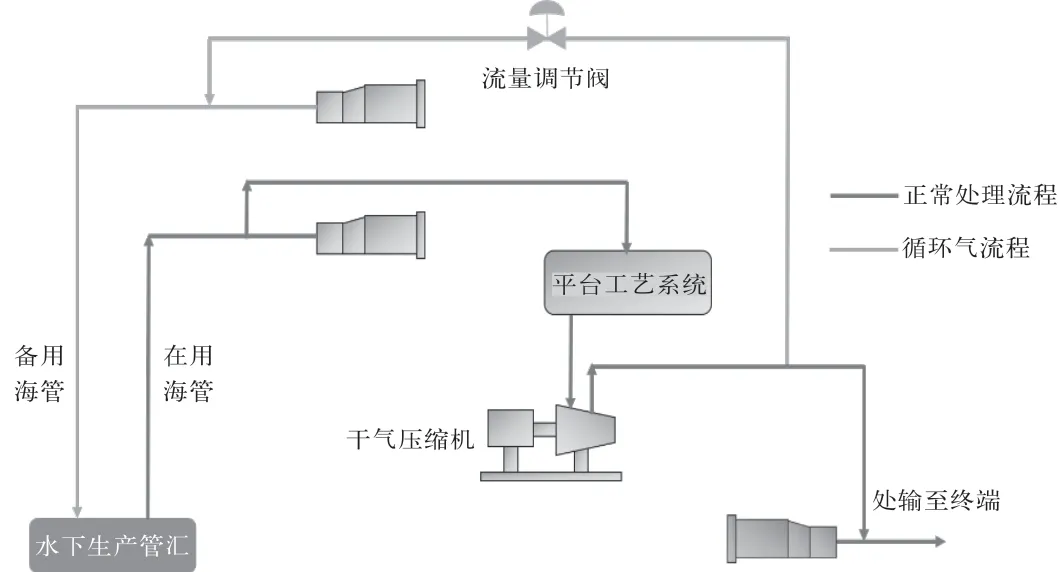

3.1 循环气生产模式原理

荔湾气田深水海管清管回路如图3所示。正常生产期间,两条深水海管保持一用一备,深水海管清管期间,导通水下井口管汇联通阀,将两条海管联通。从干气压缩机出口取部分气体进入到备用海管,推动清管球在水下环路运行,进行清管作业。

图3 循环气生产流程示意图

备用海管设置提供了将干气清管模式进行常态化生产的条件。当井口配产位于水力段塞形成配产区间,可投用该清管流程。取处理气增加到在用海管,使其输送流量超过水力段塞边际流量,即可杜绝上岸段塞的形成和发展,实现深水海管上岸无水力段塞的工况。

3.2 循环气生产模式参数计算

3.2.1 压缩机出口压力核算

深水井口管汇位于采油树下游,其生产压力需要满足输送井流物以及维持平台工艺系统压力需求,管汇压力稳定在13.2 MPa。平台压缩机出口干气压力随外输量变化略有不同,需要根据配产以及压缩机喘振工况实时调整,一般保持在11.5 MPa以内。投用循环气流程,需要调整压缩机出口压力,使干气进入井口管汇达到管汇正常压力。根据管汇压力、海管高程差以及天然气密度推算压缩机出口压力至少需要达到12.0 MPa。

3.2.2 循环气注气流量核算

循环气流程设置目的是低速清管工况,因此该流程水下海管间联通管线以及压缩机出口注气管线均按照清管工况设计,注气流量不能满足所有循环气量需求,需要核算或实验进一步明确循环气流量限值。荔湾平台工艺管线设置条件下,通过注汽实验得出,循环气流量限值为560×104m3/d。循环气注入后上岸海管目标产量应超过水力段塞形成的边界产量,可根据需求,灵活选择。根据荔湾气田生产经验选择目标流量为900×104m3/d,则采用循环气生产模式,井口最低产气量为340×104m3/d。

3.2.3 备用海管积液清扫

投用循环气流程,调整压缩机出口压力在到达目标值前,如果循环气流量明显增加,说明备用海管存在段塞积累,需要将海管扫线清液。通过调整压缩机出口压力,对循环气流量缓慢调节,缓慢清除备用海管液量,直到压缩机出口压力稳定在目标值。

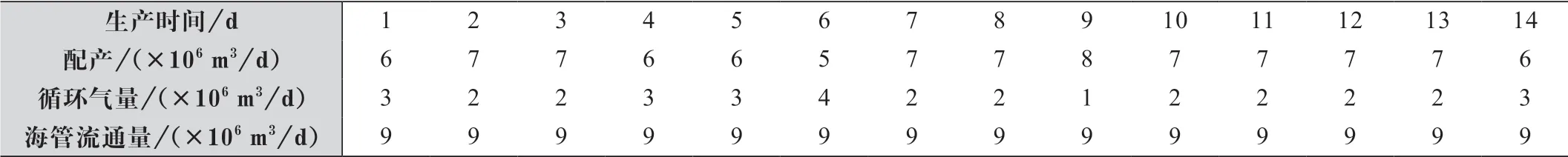

3.3 循环气生产制度设计

根据荔湾气田工艺设置,选择注入循环气后海管流通量为900×104m3/d进行配置,则计算出需循环气量如表2所示。

表2 循环气生产参数设计表

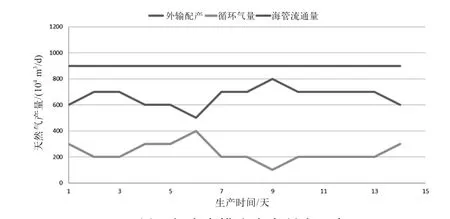

从表2中可以看到循环气量计算值均小于循环气流程流通最大限值,满足循环气模式使用工况。在循环气生产模式下,生产制度如图4所示。

图4 循环气生产模式生产制度示意图

4 结语

针对深水凝析气藏工艺流程配置特点,创新提出两种控制深水海管段塞流发展的生产方案,吞吐式生产模式以及循环气生产模式。

(1)当井口配产天然气流量低于水力段塞形成的临界流量,可以选用吞吐式生产模式或者循环气生产模式,控制深水海管段塞流形成和发展。

(2)当井口配产天然气流量完全无携液能力或者位于水力段塞形成区间并且采用循环气生产模式对应循环气流量超出循环气流程流量范围,可以选择吞吐式开采模式。

(3)当井口配产天然气流量位于水力段塞形成区间,且采用循环气生产模式对应的循环气流量位于循环气流程流量范围以内,需选择循环气式生产模式。