加氢装置加热炉燃烧状态分析及优化措施

2022-04-18侯明刚孔令轩周翠翠

侯明刚,孔令轩,周翠翠

(盛虹炼化有限公司,江苏 连云港 222000)

0 引言

加热炉的工作原理是燃气在炉子里点燃放出热量,在辐射室放热进行热交换,燃烧的气体在气体流通的房间里进行对流换热,将热传递到炉管和炉管内的媒介。某公司300万吨/每年加氢处理装置反应加热炉采用双室双面辐射水平管纯辐射箱式炉炉型,设计热负荷为18.16 MW(约合65.38×106kJ/h),加热炉炉管中的工艺介质为常减压蜡油、焦化蜡油、循环氢,加热炉工艺介质分为两管程进入辐射室加热至所需要温度,其燃料为瓦斯气,燃烧后产生的烟气经余热回收系统后与空气换热后排放至烟囱。在生产中统计采取实际运行稳态时的相关工艺参数,通过工艺流程模拟软件PRO-II对反应加热炉进行逆向模拟[1]。并以此来分析加热炉的燃烧状况,对影响加热炉热效率的因素进行模拟计算,提出相应的优化措施,为同类装置节能降耗生产提供参考。

1 加热炉热量平衡分析

根据热量平衡,一个系统的热量是收支相等的,在本文中把该加氢处理装置加热炉(F-101)视作一个热量平衡的系统,其中燃料气完全充分燃烧产生的热量Q输入与各系统吸收的热量Q输出是相等的[3],即Q输入=Q输出。

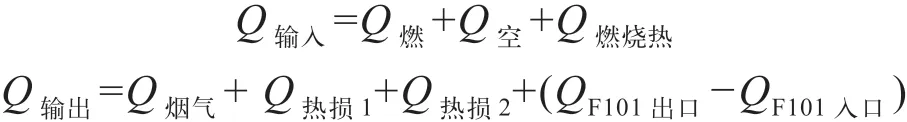

根据热量平衡可知:

式中:Q燃为燃料未燃烧前本身的焓值;Q空为助燃空气本身的焓值;Q燃烧热为燃料完全充分燃烧带入的热量;Q烟气为排出炉膛的烟气带走的热量;Q热损1+Q热损2为炉体散热损失+化学不完全燃烧热损失的热量;QF101出口-QF101入口为出口介质焓值-进口介质焓值。(注:在Q热损中由于燃料为瓦斯气,故不考虑机械不完全燃烧热损失。)

2 加热炉的工艺参数和工艺介质化验分析

加热炉工艺参数有进出口物料温度,入口循环氢流量,入口原料油流量,F101氧含量,炉膛平均温度,瓦斯流量及压力,助燃空气温度,出入口压差,环境温度。为了使工艺模拟更加准确,在采集加热炉DCS上相关工艺参数及相关介质化验LIMS上的数据时间间隔尽量短。根据加氢处理装置加热炉DCS上的参数曲线趋势图,在2021年12月10日9:00—10:30这个时间段的加热炉(F-101)各参数比较稳定,有利于客观分析F-101燃烧情况,采取参数如表1所示。

表1 加热炉(F-101)各参数

其相对应的原料油馏程和循环氢及燃料气LIMS化验分析数据采用与上述时间最接近的数据。化验数据如表2~表4所示。

表2 原料油馏程化验数据

表3 循环氢化验数据

表4 燃料气化验数据

3 加氢处理加热炉(F-101)燃烧状况分析

把上述数据输入Pro-II软件中进行模拟分析加热炉(F-101)的燃烧情况,本次模拟选用BK-10热力学方程[3]。根据实际生产情况逆向模拟,模拟可以收敛。

炉墙表面温度由现场测得平均为70 ℃,经过Pro-II模拟得出加热炉(F-101)燃烧产生的热负荷为22.3×106kJ/h(设计为65.38×106kJ/h),可以知道目前加热炉处于低负荷状态。由于F-101处于低负荷状态,故炉墙散热设定为瓦斯完全燃烧产生热量的6% (正常为1%~3%)。Pro-II软件模拟过程中燃料气为完全燃烧,根据在线仪表实测烟气氧含量为3.07%左右,在Pro-II的模拟中设定的空气流量大概为6 500.0 Nm3/h,则烟气在Pro-II的模拟中得出氧含量在3%左右。

当加热炉出口的工艺介质温度达到工艺要求时,可通过比较Pro-II模拟理论排烟温度与实际操作过程中的排烟温度的差值,来估算由于加热炉不完全燃烧所损失的大概热量。

3.1 热量平衡分析

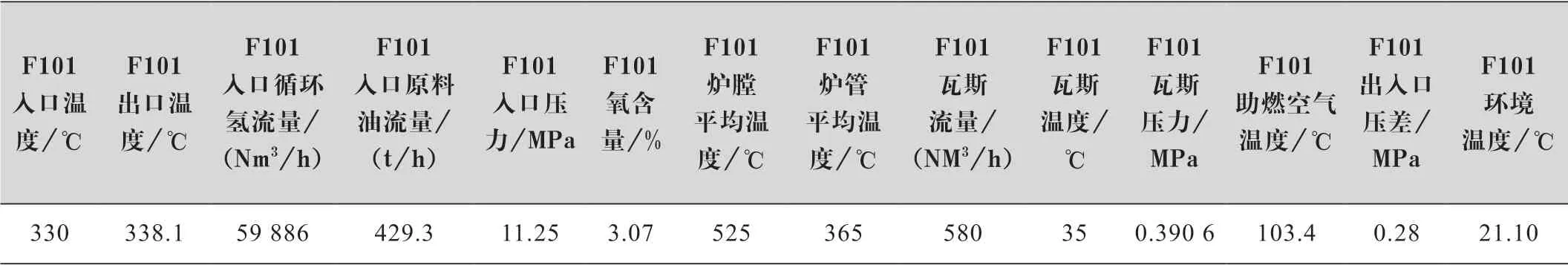

3.1.1 加热炉输入热量情况分析

自Pro-II中得到35 ℃的燃料气、103.4 ℃空气热焓数值如表5所示。

表5 空气热焓数值

则根据公式:

由以上计算可知模拟加热炉理论输入热量Q输入为21.97×106kJ/h。

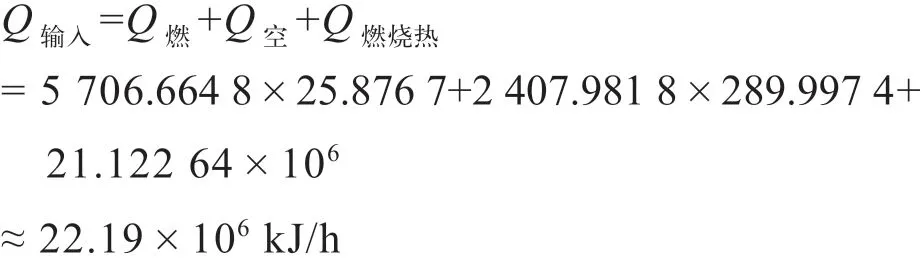

3.1.2 加热炉输出热量情况分析

自Pro-II中得到656.97 ℃烟气、330 ℃循环氢、330 ℃反应进料油、加热炉出口338.1 ℃混氢油的热焓数值如表6所示。

表6 混氢油的热焓数值

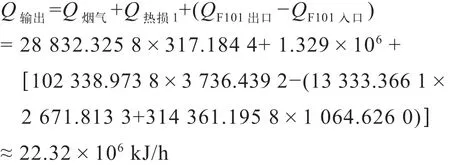

则根据公式:

注:Q输出不计算化学不完全燃烧热损失的热量Q热损2。

由以上计算可知模拟加热炉理论输入热量Q输出为22.32×106kJ/h,因为Q输出不计算燃烧不完全热损,由上述Q输入为22.19×106kJ/h可知Q输入=Q输出,则该加氢处理装置的加热炉(F-101)能量守恒。

3.1.3 加热炉瓦斯不完全燃烧所损失的热量估算

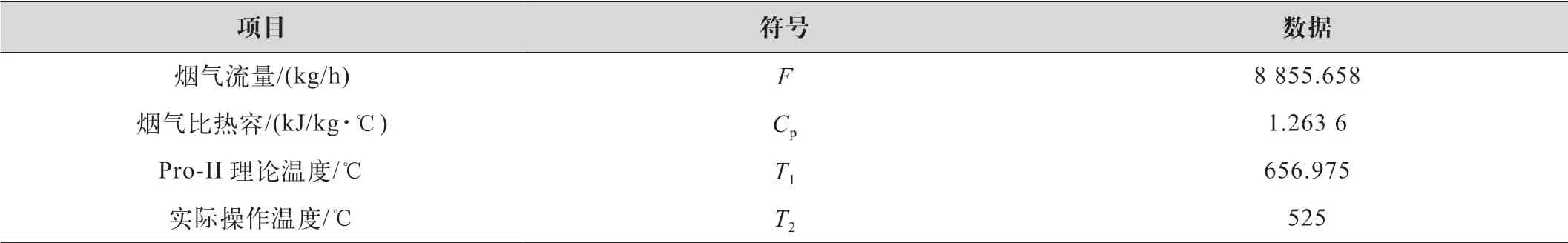

通过上述过程模拟和计算,可以看出理论上加热炉瓦斯完全燃烧状态下烟气如表7所示,当加热炉出口的工艺介质温度达到工艺要求时,排烟温度为656.975 ℃,而装置实际生产过程中排烟温度仅为525 ℃,相差有131 ℃左右。可以通过计算这131 ℃左右的温差来估算加热炉里瓦斯不完全燃烧所造成的热损。

表7 模拟生产烟气数据

不完全燃烧所造成的热损热损通过以下公式计算:

由以上计算得出实际上加热炉瓦斯不完全燃烧所损失的热量Q热损2有1.476 8×106kJ/h,由上述模拟可知理论上瓦斯完全燃烧产生热量Q燃烧热为21.022×106kJ/h。

我们可以通过以下计算:

可得出该加氢处理装置加热炉不完全燃烧所损失的热量占瓦斯完全燃烧产生热量的7.02%。

4 加热炉氧含量与烟气带走热量关系分析

加氢加热炉瓦斯燃烧的部分热量是由烟气带走的,通过调整进加热炉F-101的空气量,模拟分析加热炉(F-101)在不同氧含量的燃烧情况,以此来估算不同氧含量情况烟气带走的热量。据估算,氧含量每升高 1%,过剩空气系数增加约6.3%,热效率降低约0.4%; 一氧化碳含量每升高100 g /m3,热效率降低约0.05%;排烟温度每升高 5.0 ℃,热效率降低约0.25%[4],可知增加空气进量会损失热量。

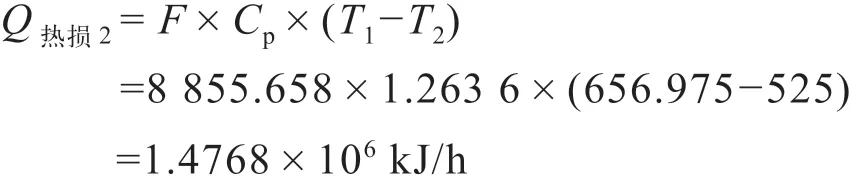

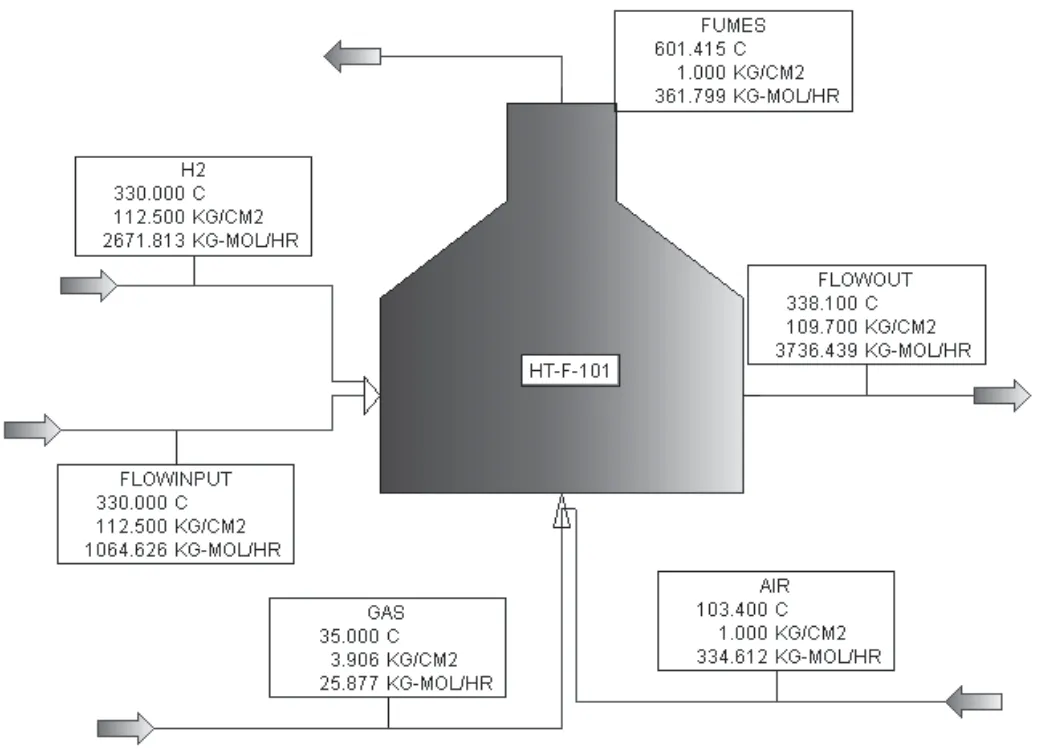

在Pro-II软件中加热炉(F-101)模拟,在保持其他参数都不变化情况下,以进加热炉的空气量为变量,只增加进加热炉子(F-101)的空气量(即O2、N2增加),把进加热炉空气由原来的6 500.0 Nm3/h增加到7 500.0 Nm3/h,此时烟气氧含量也由3%增加到5.22%[2]。加热炉F-101模拟情况如图2所示。

图2 加氢处理反应加热炉F-101模拟数据

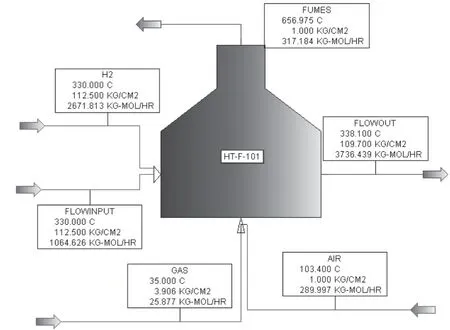

由于Pro-II能模拟可燃气完全燃烧的加热炉,其中加热炉排出的烟气是由CO2、N2、O2、H2O等组分组成,烟气中增加的N2、O2量也改变了整个烟气的热焓。根据图1、图2的Pro-II模拟数据得出表8的参数。

图1 加氢处理反应加热炉F-101模拟数据

表8 不同空气流量下F101参数变化

根据以上模拟数据和计算可知,增加进加热炉(F-101)的空气量(由6 500 Nm3/h到7 500 Nm3/h),燃烧后排出的烟气氧含量由3%增加到5.22%,由氧含量所增加的排烟热损失计算如下:

Q氧含量=空气流量增加前烟气热量-空气流量增加后烟气热量=361.799 4×25 752.1603-317.184 4×28 832.325 8=171 952.16 kJ/h由于氧含量增加导致加热炉排烟热损失的增加。可以计算出烟气带走热量损失量占瓦斯完全燃烧产生热量的百分数如下:

∂氧含量=氧含量所增加的排烟热损失/瓦斯完全燃烧产生热量=171 952.16÷21.022×106=0.82%。

由以上计算,我们知道由氧含量所增加的排烟热损失占瓦斯完全燃烧产生热量的0.82%。

5 结论及优化措施

影响加氢装置加热炉热效率主要因素有瓦斯燃烧状况,一氧化碳含量,过剩空气系数,排烟温度和炉体保温状况等。根据生产中获得实际数据,通过对影响加氢加热炉的燃烧状况模拟计算及影响加热炉热效率的因素进行了分析后可知:

(1)加热炉燃料气不完全燃烧所损失的热量为1.476 8×106kJ/h,占瓦斯完全燃烧产生热量的7.02%左右,这部分未完全燃烧的燃料气将产生一氧化碳,有些则直接结焦成炭黑。炉管内壁结上一层焦炭以后,造成加热炉辐射室和对流室的热阻增加,导热系数减小,使得管壁温度升高;其后,气相和液相油品继续渗透到焦层的孔隙中去,继续结焦,逐渐形成越来越厚的坚实焦层,使管壁温度最终升高到允许值以上,炉管结焦不仅降低了加热炉效率,而且损害炉管使用寿命[5],增加了生产装置的能耗。

可采用高效燃烧器,来改善加热炉燃烧情况,使瓦斯燃烧完全,减少瓦斯的热损失;在烟气排放上安装一氧化碳在线分析仪,监控一氧化碳的排放情况及瓦斯的不完全燃烧情况,及时调整操作;定期清理火嘴及供风系统,防止结焦,加强加热炉的技术管理,防止加热炉热效率降低。

(2)由Pro-II模拟和计算可知,提高加热炉供风量可使烟气氧含量由3%增加到5.22%,烟气中多带走的热量为171 952.16 kJ/h,占瓦斯完全燃烧产生热量的0.82%。

过剩空气系数过大的话,会使得烟气带走的热量增多,降低了加热炉的热效率;过剩空气系数若过小,供氧不足导致燃料燃烧不完全,产生一氧化碳,反而会引起燃料耗量增加,所以控制适量的过剩空气系数,对加热炉的热效率至关重要[6]。可通过适当降低加热炉过剩空气系数,减少烟气带走的热量,可以减少瓦斯消耗。

降低加热炉排烟温度,可提高加热炉的热效率,但若排烟温度过低,在空气预热器等余热回收设备的换热管面上就会产生强烈的低温露点腐蚀,短时间运转后,换热管束就会被严重腐蚀穿孔,使加热炉不能正常运行[4]。排烟温度在露点腐蚀温度之上时,可通过降低装置余热回收系统的排烟温度,来回收烟气的热量,提高空气的进炉温度,增加空气的热焓。