干扰装置对热电偶套管绕流及减阻性能研究

2022-04-18张永超丁丽林王坚石陈庆光

张永超,丁丽林,赵 帅,王坚石,陈庆光

(山东科技大学 机械电子工程学院,山东 青岛 266590)

石油裂解气管路中的热电偶套管作为热电偶传感器的保护装置,经常发生疲劳破坏或断裂,影响石油裂解气生产的连续性。在亚音速横向流中,任何非流线型的物体尾部若有足够的拖迹边缘都会产生旋涡脱落[1]。对悬臂式安装在管路中的热电偶套管,当旋涡在套管两侧周期性脱落时,涡脱产生的升力诱发套管振动[2-3],导致热电偶套管出现断裂[4-6]。由于流体具有黏性,在套管表面会产生很大的速度梯度,当发生流动分离现象时会在套管上生成绕流阻力,损坏套管。所以,对热电偶套管绕流减阻抑振控制的研究十分重要。

减阻技术已受到众多学者重视。Gao等[7]通过粒子图像测速技术对上游添加分流板的三维柱体绕流进行风洞实验,证明分流板的存在能够有效降低阻力系数。Islam等[8]通过布置分流板,研究了单、双分流板对方柱绕流减阻和旋涡脱落的影响,发现下分流板的存在使得圆柱绕流阻力系数和升力系数均方根减少,旋涡脱落延时;上下分流板同时存在时边界层提前分离,抑制了旋涡脱落,改变了涡脱频率。对于流场中串列柱体,Grioni等[9]采用尺度自适应仿真湍流模型对雷诺数Re=2×105的串列双圆柱进行研究,发现柱体中心距对柱体阻力有影响,双柱绕流之间的扰动作用会使后柱阻力减小。本研究以热电偶套管为对象,研究不同插入深度和安装角对单热电偶套管减阻性能的影响,通过数值仿真对增加干扰装置后热电偶套管的减阻抑振性能进行计算分析。

1 物理模型与边界条件

1.1 几何模型

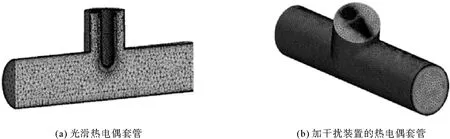

单套管与加干扰装置套管的几何模型如图1所示。为方便计算,对模型进行简化,将热电偶套管顶部以下区域作为计算域,套管前后管路取260 mm,干扰装置与套管间距为3 mm,套管插入深度为管路内壁至套管底端的距离,用h表示。

图1 加干扰装置前后的热电偶套管几何模型

1.2 湍流模型与网格划分

干扰装置为不规则体,计算所用网格为非结构网格,选用大涡模拟(large eddy simulation, LES)方法且选择亚网格尺度应力模型(smargorinsky model, SM),系数Cs=0.2[10]。由于需要对套管表面气体流动进行精确计算,所以对套管壁面网格进行加密,使无量纲数y+<2,利用ICEM-CFD软件画出网格如图2所示。

1.3 边界条件与重要参数确定

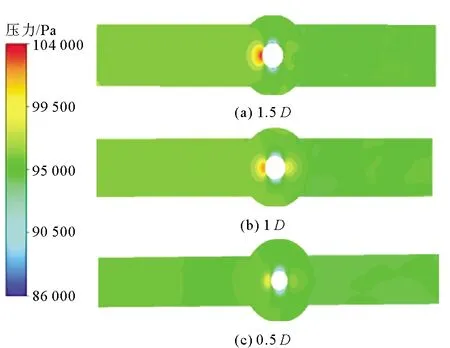

计算边界条件为:进口采用速度进口,出口为压力出口,计算域内其余壁面设为固壁无滑移边界条件,具体参数如表1所示。通过计算可知,数值仿真计算时间步长Δt=0.000 1 s时,既能满足计算准确性又能减少计算时长。

图2 加干扰装置前后的热电偶套管网格划分

表1 仿真计算边界条件

2 单热电偶套管绕流减阻研究

2.1 套管插入深度对流场的影响

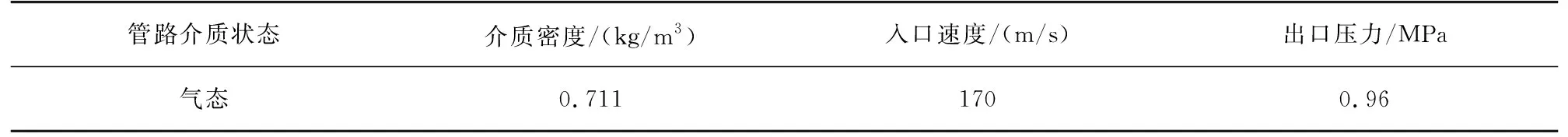

通过计算得到90°安装角下套管插入深度h分别为1.5D、1D和0.5D(D为套管直径)时流场的速度云图如图3所示。当插入深度为1.5D时,由于套管两侧边界层分离,套管后会形成旋涡并在尾部两侧周期性脱落,这将使套管振动并加剧套管的损坏;当插入深度小于1.5D时,气体在管路中央汇集,无明显旋涡形成。

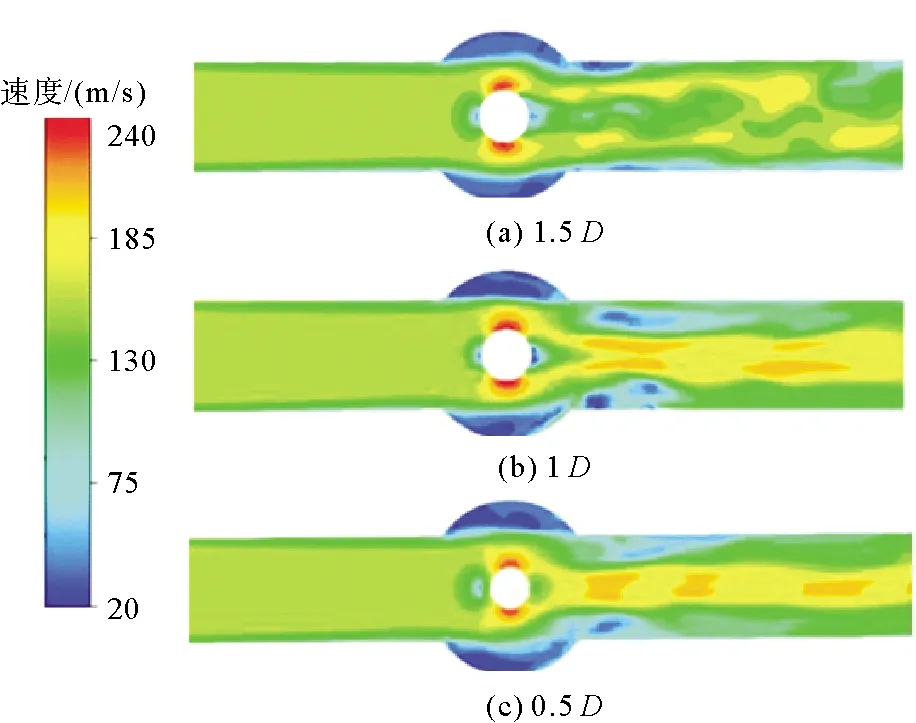

图4为套管不同插入深度对应流场的平均压力云图,可见当插入深度为1.5D时,气体高压分布区域最广、压力最大,说明此时套管承受的气体冲击力较高,并且套管前后存在的较大压力差会产生很高的绕流阻力,加剧套管损坏。当插入深度小于1.5D时,高压区域显著减少,套管前后压力差降低,阻力减小。

图3 套管不同插入深度的流场速度云图

图4 套管不同插入深度的流场平均压力云图

2.2 安装角度对套管减阻性能影响

热电偶套管绕流及减阻性能分析采用的主要无量纲参数为阻力系数Cd、升力系数Cl、斯特劳哈尔数St和压力系数Cp。

Cd=2Fd/ρAU2,

(1)

式中:Fd为套管平行于流体流动方向所受的阻力,N;ρ为管道内流体密度,kg/m3;A为柱体迎流面投影面积,m2;U为管道内来流速度,m/s。

升力系数Cl是由套管在垂直于流体流动方向所受的升力无量纲化后得到的,通常以升力系数均方根值ClRMS作为分析对象,具体定义为:

Cl=2Fl/ρAU2,

(2)

式中Fl为套管垂直于流体流动方向所受的升力,N。

斯特劳哈尔数St是用于描述套管尾流中旋涡脱落现象的无量纲数,具体定义为:

St=fsD/U,

(3)

式中:fs为套管尾流涡脱频率,Hz;D为套管直径,m。

压力系数Cp描述的是流场中的相对压力,具体定义为:

Cp=2(P-P0)/ρU2。

(4)

式中:P为所求压力系数点处的静压,Pa;P0为流场内无穷远处压力,Pa。

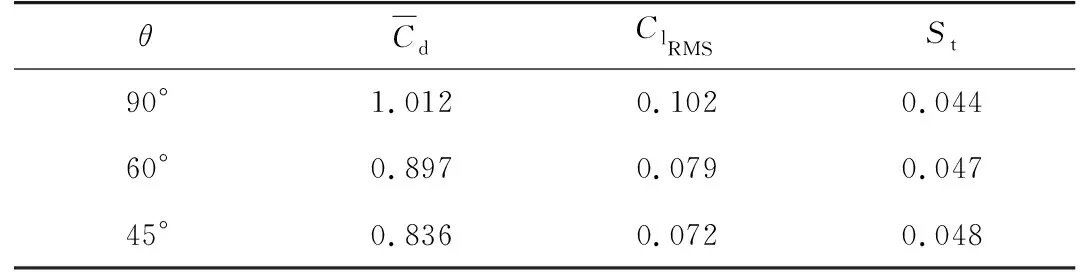

单热电偶套管的安装角度(以下简称为安装角)用θ表示,先后取90°、60°和45°来研究套管安装角对减阻性能的影响。升力和阻力系数监测位置均选取套管插入深度中间高度即h/2处,不同安装角计算结果如表2所示。

表2 不同安装角计算结果

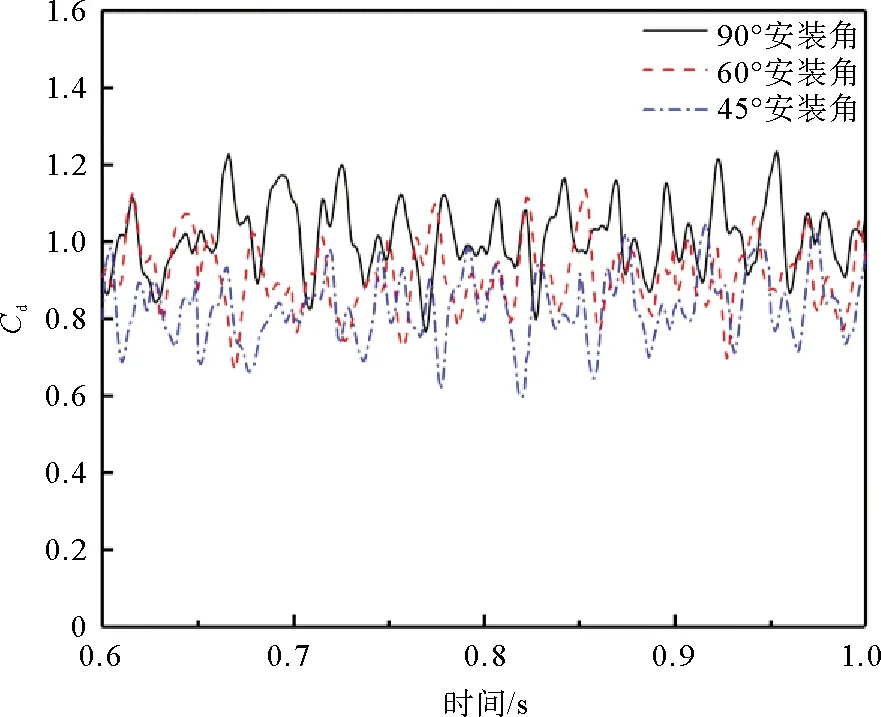

2.2.1 安装角度对阻力系数的影响

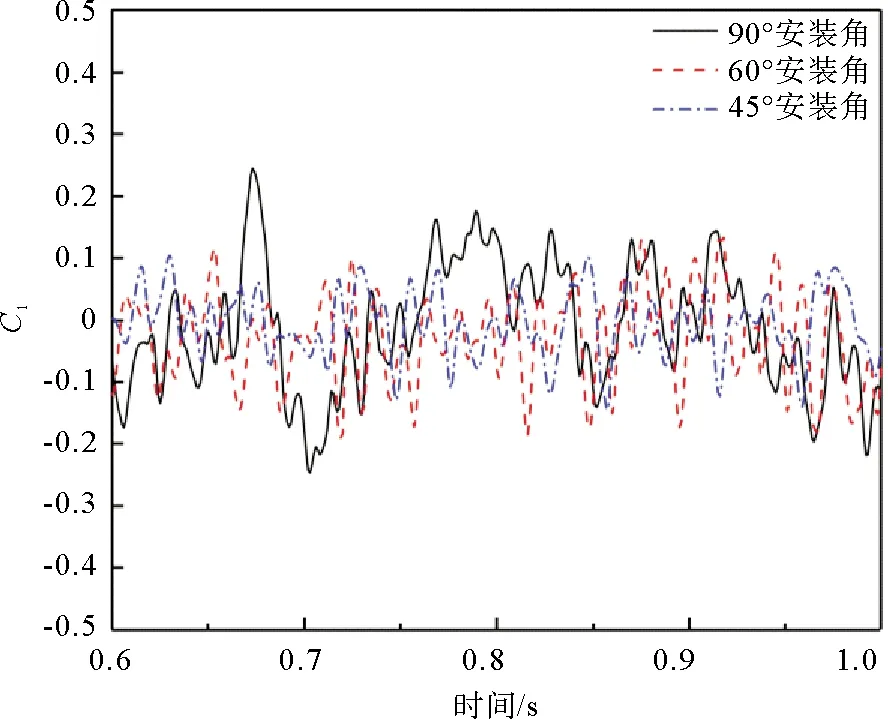

2.2.2 安装角度对升力系数的影响

各安装角下单热电偶套管绕流升力系数随时间的变化曲线如图6所示。由于升力系数曲线呈正负波动,因此通常以升力系数均方根值作为分析对象。选取0.6 s到1 s之间的升力系数值并求其均方根值ClRMS,得到在各安装角下单热电偶套管的ClRMS分别为0.102、0.079和0.072。由此可知,降低安装角后单热电偶套管绕流升力系数均方根值有明显下降,降低程度要比阻力系数大;当安装角为60°时,降低22.5%;安装角为45°时,降低29.4%。

2.2.3 安装角度对斯特劳哈尔数的影响

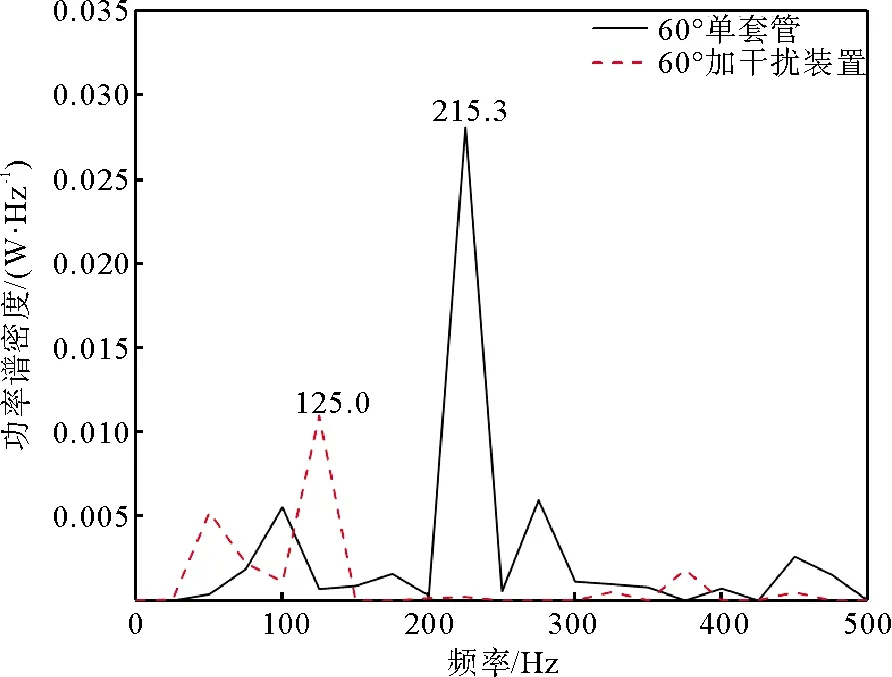

图7是升力系数功率谱密度图,表示信号功率在频域的分布情况,是对各安装角下单热电偶套管绕流升力系数进行快速傅里叶变换(fast Fourier transform,FFT)后得到的。由图7可知,当安装角分别为90°、60°和45°时,单热电偶套管绕流旋涡发放频率fs分别为200.5、215.3和220.0 Hz,St相差不大,说明改变安装角对单热电偶套管绕流旋涡发放频率的影响很小。

图5 不同安装角下阻力系数历时曲线

图6 不同安装角下升力系数历时曲线

2.2.4 安装角度对压力系数的影响

由于当前流动的雷诺数较高,摩擦阻力可忽略不计,故套管的压差阻力占绕流阻力的主要部分。不同安装角下套管的周向平均压力系数随圆周角度变化如图8所示。由图8可见,压力系数最大点均位于套管正对来流位置且最大值为1.0左右。随着安装角的减小,套管绕流剪切层分离点与套管前部压力改变不明显,但背压呈逐渐增大趋势。套管前后压力系数差在逐渐减小,说明套管前部与背部压差降低,这是热电偶套管阻力降低的一个原因。

图7 不同安装角下升力系数功率谱密度图

图8 不同安装角下套管周向压力系数曲线

2.2.5 安装角度对压力分析的影响

图9为不同安装角下流场压力分布云图,不同安装角下流场压力均呈对称分布,且45°安装角下壁面高压分布区域最大,90°安装角下壁面高压分布区域最小,套管背压逐渐增加,这与上文压力系数表征一致。说明安装角的降低会增大套管的迎流面和壁面高压分布区域,降低套管的安全性。

综上,通过降低套管安装角,可以降低套管绕流阻力和升力。当安装角分别为90°、60°和45°时,热电偶套管绕流阻力系数分别为1.012、0.897和0.836,升力系数均方根值分别为0.102、0.079和0.072。安装角

图9 不同安装角下流场压力云图

图10 60°安装角加干扰装置前后套管阻力系数历时曲线

表3 各工况下套管平均阻力系数

分别为60°和45°时,虽然阻力系数和升力系数均方根值较90°安装角时均有所降低,但两种安装角下得到的参数数值差异不大,并且两种情况下斯特劳哈尔数相差不大,涡脱频率几乎没有改变,因此认为60°安装角足以达到减阻抑振的目的。同时随着安装角的降低,套管壁面局部高压区的面积逐渐增大,对套管造成的冲击也就越严重。综合考虑升力、阻力和压力,套管的最佳安装角为60°。

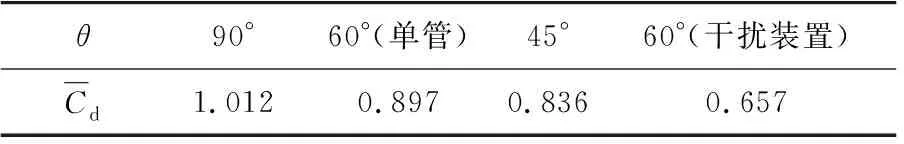

3 干扰装置对套管减阻性能影响

为解决气流长时间冲击与涡致振动导致的套管破坏,本研究为热电偶套管增加干扰装置,避免套管直接暴露在气流的冲击中。采用60°安装角对套管及干扰装置进行安装,计算模型如图1所示。除物理模型不同外,计算条件均与单热电偶套管绕流计算相同。通过与相同安装角时单热电偶套管绕流计算结果对比,分析干扰装置对套管及流场的影响。

3.1 阻力系数

3.2 升力系数

图11为加干扰装置前后热电偶套管数值模拟升力系数随计算时间的变化曲线。选取图中0.6 s到1 s之间的升力系数值并求其均方根值ClRMS,得到60°安装角时加干扰装置前后热电偶套管ClRMS分别为0.079和0.058,即加干扰装置后升力系数振动幅值降低,说明加干扰装置能抑制套管的振动。

图11 60°安装角加干扰装置前后套管升力系数历时曲线

表4 各工况下套管ClRMS

3.3 斯特劳哈尔数

对图11中的套管绕流升力系数历时曲线分别进行FFT,得到对应的套管升力系数功率谱密度图,如图12所示。由图12可知,60°安装角下加干扰装置热电偶前后套管绕流旋涡脱落频率fs分别为215.3和125.0Hz,相应的St分别为0.047和0.027,说明加干扰装置不仅能够减小升力系数和阻力系数,还能够改变套管绕流旋涡脱落频率。在主频附近有其他峰值出现,说明加干扰装置后破坏了套管尾流旋涡单一的发放频率,降低套管因共振而发生损坏的风险。

3.4 压力系数

加干扰装置前后套管周向压力系数随圆周角度变化分布曲线如图13所示。由图13可见,单套管时压力系数最高点在1.0左右,加干扰装置后压力系数最高点数值远低于单套管时的数值。加干扰装置后,流体的冲击主要作用在干扰装置迎流面上,套管前缘处于低压区,套管表面周向压力系数最高点为负值。加干扰装置前后套管表面压力系数相差0.34左右,远低于单套管计算结果,导致套管所受阻力减小。套管绕流剪切层分离点向后移动从而使流动分离延迟且压力系数整体低于单套管。

图12 加干扰装置前后套管升力系数功率谱密度图

图13 加干扰装置前后套管周向压力系数曲线

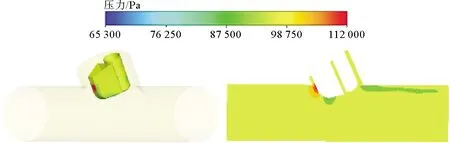

3.5 压力分析

加干扰装置后的流场压力云图如图14所示。由图14可见,管路内气体的压力分布相对均匀,干扰装置的迎流面出现了局部高压区,结构两侧出现了小范围的局部低压区,产生的局部压力梯度较小,对干扰装置产生的冲击作用有限,该冲击作用产生的压力在套管壁面上均匀分布。

图14 加干扰装置流场压力云图

表5 改变安装角度与增加干扰装置后整体计算结果

4 结论

针对石油裂解气管道中热电偶套管在应用中出现的断裂损坏现象,优化了套管安装角和插入深度,并通过加装干扰装置来提高套管结构的安全性。结论如下:

1) 随着套管插入深度的增加,套管受流体冲击力逐渐增强且尾流中逐渐有旋涡交替脱落。降低套管的安装角,可以减小套管绕流升力系数和阻力系数,降低套管结构的破坏程度。

2) 降低套管的安装角后,会增大局部高压区的面积,引发对套管更严重的冲击。综合考虑,最佳安装角度为60°。

3) 加装干扰装置后,热电偶套管表面阻力系数大幅度降低,旋涡脱落频率降低。