乙撑双硬脂酸酰胺在天然橡胶中的应用研究

2022-04-16丁大欢

*丁大欢

(云南农垦集团有限责任公司 云南 650051)

前言

在天然橡胶当中,其炭黑和白炭黑可以对其实现性能的增强,现阶段环保要求的提升,需要将白炭黑成为了绿色轮胎来进行使用,其本身的抗湿滑能力和低滚动阻力相对较高,在耐磨性能方面也相对较高,但是其表面包含的硅醇基团具备高极性与亲水性,其较强的相互作用会导致发生严重的自团聚现象,对于胶料的整体性能造成了降低,现阶段主要利用加入硅烷偶联剂的方式来对胶料的性能进行提升,但是由于其混炼功耗的增加,因此导致了较差的加工性能。在白炭黑分散剂当中,主要是由脂肪酸锌皂和表面活性剂等组成,分散剂可以对白炭黑当中的颗粒间的互相作用进行降低,提升其加工性能。

1.乙撑双硬脂酰胺

乙撑双硬脂酰胺,全称为Ethylene bis stearamide,被缩写简称为EBS,该物质的分子量为593.04,该物质的状态表现为白色细小颗粒状态,其熔点较高,其工业产品的出熔点为140.0~146.5℃的范围内,该物质在25℃的状态下其相对密度为0.98g/cm3,其闪点为285℃,此物质无毒,在常温状态下和多个溶剂不熔,和水也不相溶,但是此物质的粉状状态下如果处于80℃则可具备溶解性,可溶于热氯烃及芳烃类溶剂,溶解之后会产生凝胶或者一定的沉淀现象。此种物质属于脂肪双酰胺的产品,在润滑作用方面相对较大,可以对聚合物质的加工性能进行改善,产品本身的应用性能相对良好。

2.主要技术指标及应用

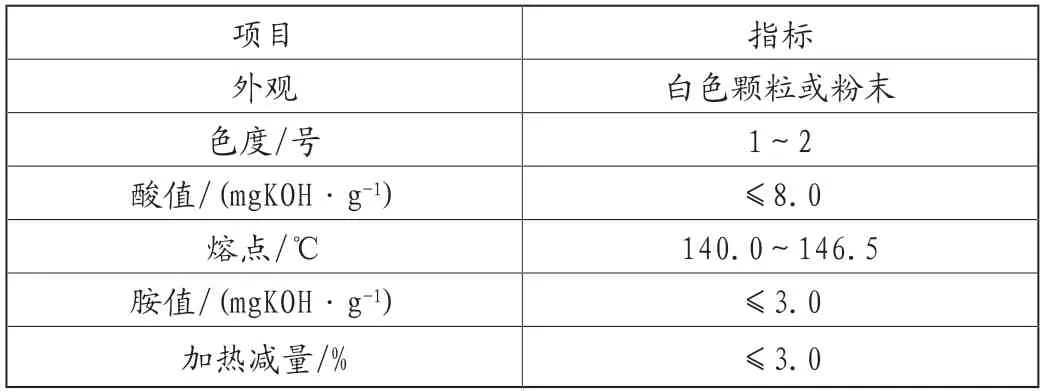

(1)技术指标

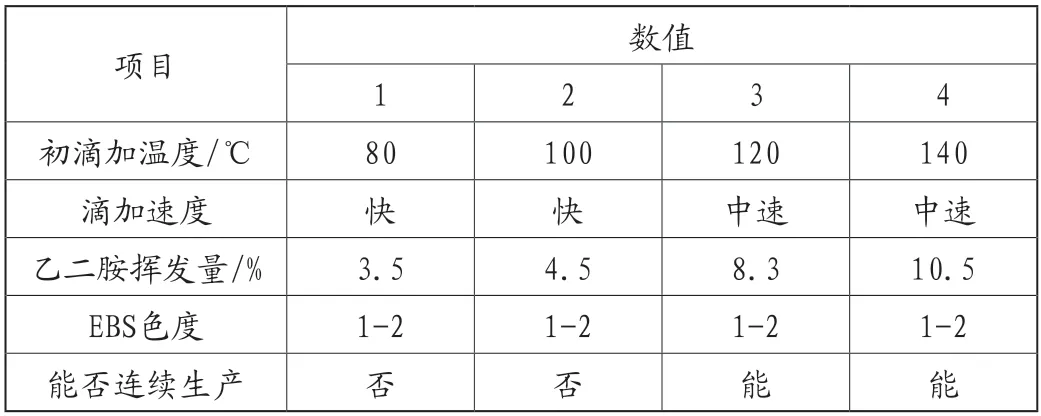

EBS技术指标如表1所示。

表1 EBS技术指标

(2)EBS主要应用领域

对于塑料的加工来说,基于EBS分子结构的特点,本身所具备极性酰胺基因,因此在聚合物的树脂加工方面的润滑和降温作用相对突出一些。对于橡胶制品来说,借助于EBS可以实现其润滑剂、抗粘剂、脱模剂的作用,还可以对填料的表面进行改性,以此来实现对硬橡胶的外表面做出有效的处理,针对胶板和胶管等产品来说促进其表面的光滑程度。对于铸造加工来说,基于零部件的铸造成型过程方面需要实现树脂和砂的有效混合,保持混合物和EBS两者的润滑的作用。在金属加工的过程当中,借助于EBS来对金属制成丝的过程实现对拉丝速度的提升,对于金属模具的使用寿命可以得到有效的提升,对于金属丝的表面光滑程度也可以得到最大限度的提升。在纸张的涂层工艺方面,需要进行加入1%的EBS,就可以对涂层的光亮度进行提升,由于其EBS材质本身具有较高的熔点,因此在热封操作当中不会产生分解,此种类型的纸张适用于食品包装过程。

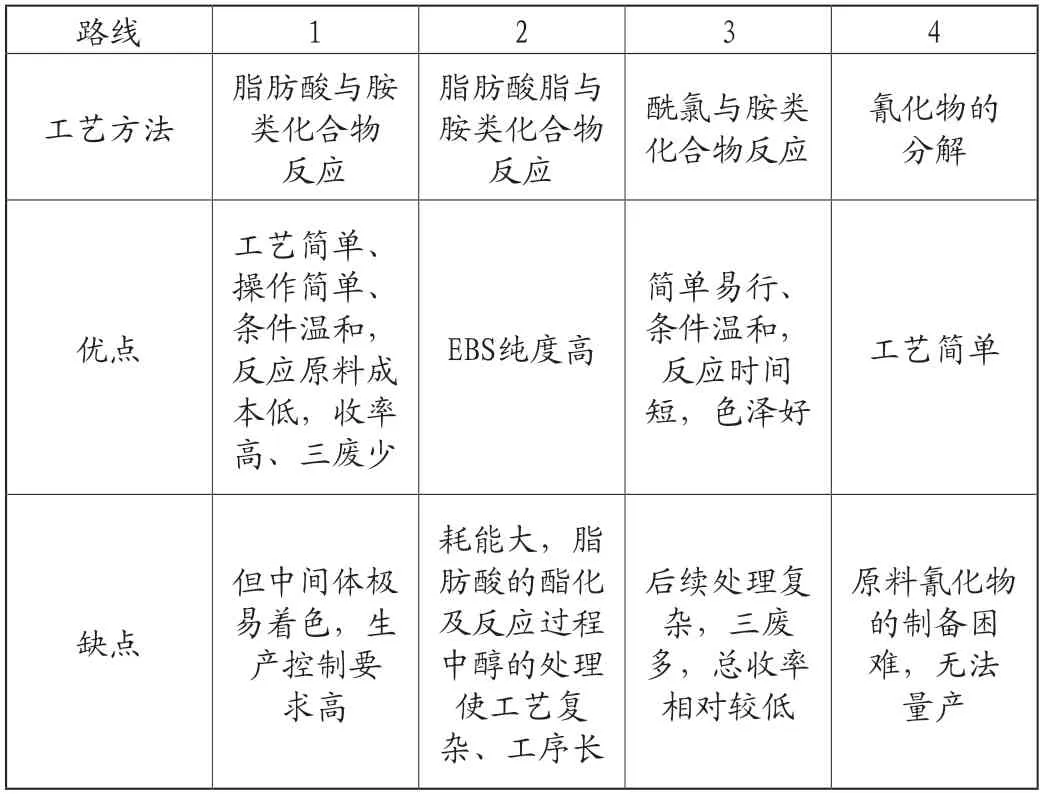

(3)生产工艺

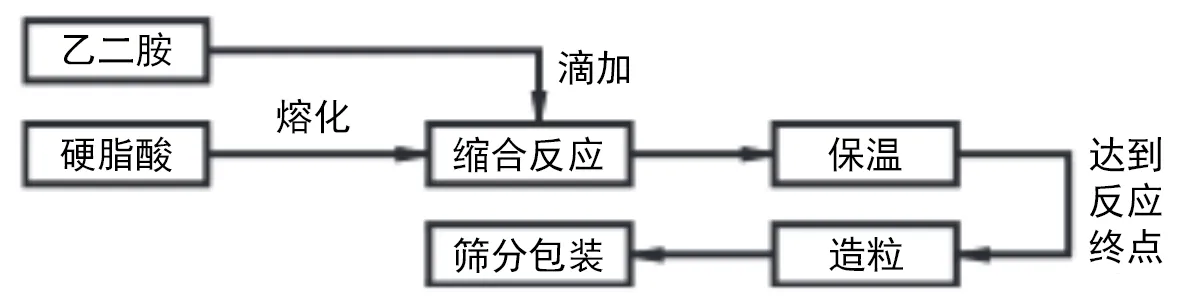

在其生产工艺方面,其工艺的路线当中,脂肪酰胺类型的化合物质在制备方面使用到的方式较多,可以借助于四种路线方式来实现完成制备,如表2所示。在其反应机理的分析当中,一般来说,其硬脂酸和乙二胺共同作用的状态下可以产生其催化剂的作用和影响,在这个过程当中,可以实现进行缩合的脱水方式,进行乙撑双硬脂酰胺的制作和取用操作。如果处于熔融状态当中,其硬脂酸和乙二胺在共同作用下所发生的反应就会生成乙撑双硬脂酰胺的物质。在工艺流程当中,包含了多个步骤,分别为缩合、保温、造粒、筛分包装这四个工序,如图1所示。

表2 EBS主要合成路线

图1 工艺流程

(4)产品色度的影响因素

在产品制造的过程当中,对于产品的色度造成影响的因素主要分为多个方面的原因进行分析,在原料的质量方面,硬脂酸的物质本身的质量对于其最终的EBS的色度会造成一定的影响,在制作的过程当中需要保证其硬脂酸的色度处于25APHA以下的范围内,并且其中所包含的碘物质的数值需要在0.50%的范围内,针对于C16与C18来说,其整体的综合含量需要保持在98%以上的范围内,在此种方式比例下,其硬脂酸在生产的过程当中才会保持颜色不易变深的现象。在这个过程当中,乙二胺的质量属于其关键的因素,在进行产品制备的过程当中需要保证其二胺的含量和色度,分别需要保持在99.5%以上、10APHA以下的范围,对于其溶液的澄清可以保持。

对于氮气的保护因素来说,产品的色度在反应的进料之前需要实现釜内空气和氮气的置换,保持一个小时的置换时间,在这个过程当中需要对其过程进行持续几个小时的保护操作,包含着乙二胺的滴加过程和保温造粒的过程,一直持续到包装阶段才可以截止保护操作。

在进行滴加乙二胺的过程当中,需要添加一定剂量的二甲基硅油来将其充当消泡剂来进行试用,进行乙二胺温度的滴加需要保持其温度处于120℃到125℃的范围内才可以实现连续的生产制造,对于滴加的速度其要求比较严格,需要保持整个的滴加过程都需要借助于氮气来实现其保护,在滴加的同时还需要保持均匀的搅拌。不可过快的滴加,产生浪费乙二胺的现象,如果速度过快会影响其制成最终产品的收率和色度。

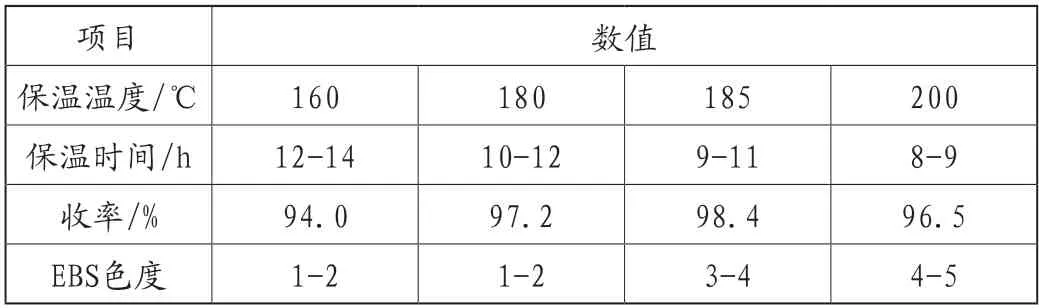

在保温的温度方面,需要在乙二胺的滴加完毕之后进行保温操作,这个过程当中由于其铵盐的分解属于可逆的一个过程,因此需要对生成的水分进行快速的移除反应系统当中,以此来实现铵盐分解的有效彻底。在不同的反应温度下,对铵盐的分解也会造成不一样的结果。在保温温度提升的同时,其EBS的收率也会实现相对应的提升,同时其产品的色度方面也会产生加深的现象。如果保温的温度达到了185℃的状态,则产品的收率也已经达到了最大值的范围内。区别于180℃的收率,结果方面可以增加1.2%,但是在这个过程当中其产品的色度的加深效果和脱色效果也会变差,一般来说,都会将滴加完乙二胺一般将保温温度设定在180℃,如表3所示。

表3 乙二胺滴加时间和初滴加温度

在催化剂和抗氧剂的选择方面,需要实现对反应效率的提升和副反应的减少,对于乙二胺滴加之后的3h之后,进行添加磷酸和硼氢化钾,此两者物质可以起到良好的催化作用,对于反应速度可起到有效的提升,促使反应终点的快速达到。硼氢化钾和亚硫酸氢钠相比较,其收率相对于偏低,但是在抗氧剂的反应方面可以促进产品的颜色处于最佳状态。因此在实际的使用过程当中,磷酸和喷氰化钾都不会重复使用,因此在收率的高低方面不会造成影响,如表4所示。

表4 温度与保温时间、收率及EBS色度的关系

3.实验研究

在本文当中,主要利用EBS来作为白炭黑的分散剂进行实验,利用市场当中售出的白炭黑分散剂BA和EBS进行对比分析,从而对白炭黑在天然橡胶当中的优点进行分析:

(1)实验部分

在实验当中,主要用到的原材料为牌号为SCR5的天然橡胶、牌号为BA的白炭黑分散剂,其主要的主要成为活性剂和金属皂盐的混合物,乙撑双硬脂酸酰胺当中,其中的EBS比例≥0.95、硬脂酰、利用无水乙二胺来进行纯度分析,并且还应用到了氧化锌和其他的助剂。

在试样准备的过程当中,需要对硫化胶进行制备,可以分为两段来进行混炼,第一段需要在密炼机当中使用80℃的初始温度,进行天然橡胶的洗车,其中需要进行0.5min的塑炼之后进行加入硬脂酰物质,并且还需要添加防老剂、白眼黑分散剂,保持1min的混炼时间,加入炭黑、白炭黑之后进行2min的混炼,再进行加入环烷油保持1.5min的排胶操作。第二段,需要利用开炼机进行操作,利用天然橡胶来进行洗车之后,进行混炼胶的加入,等到包辊后加入硫黄、促进剂进行割胶,其中割胶的次数需要保持在3次左右,打三角包3次之后就可以下片,最终得到混炼胶。

在硫化试样的制备过程当中,需要等到混炼胶在24h之后,利用发泡硫化仪保持150℃,进行硫化特性的测试,其中需要保持30min的测试时间,之后,借助于平板硫化机对硫化试样在150℃的条件下进行6min的测试,对于硫化试样需要放置在24h之后,进行性能的测试。在性能测试的过程当中,需要首先对混炼性能进行测试,利用转矩流变仪来对胶料密炼过程的混炼特性做出测试,其中的混炼步骤需要和密炼机密炼步骤保持一致。

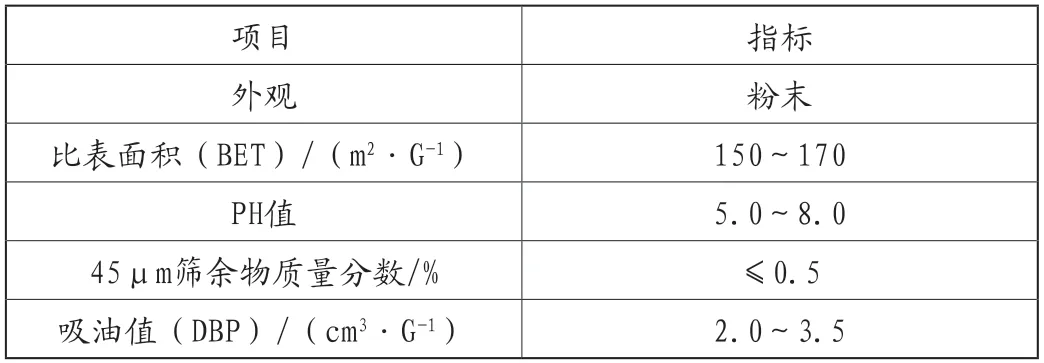

表6 为白炭黑LK975的基本参数

(2)结果与讨论

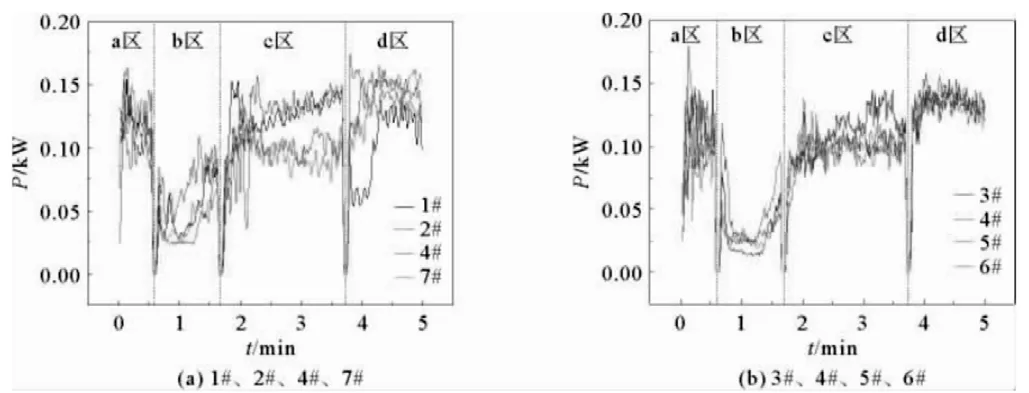

在实验过后,需要对其结果进行分析,其混炼特性当中,混炼胶的密炼机功率曲线如图2所示。在图2当中,生胶塑炼阶段为a区表示,时长保持在0.5min,小料阶段为b区域,其时长为1min。填料加入阶段用c表示,时长为2min,操作油加入阶段为d区域,时长为1.25min。在图1的a中,c区2#相对1#来说,在密炼起始阶段密炼机功率要小,造成此种现象的原因可能是初期加入了润滑剂,对于转子和胶料之间产生的剪切摩擦程度造成了减小作用,因此降低了转矩的功率,但是2#功率大幅上升高于1#的原因,分析为白炭黑和香蕉在发生化学反应的过程当中,对于白炭黑颗粒间的相互作用进行了降低,与此同时,对于白炭黑与橡胶间的相互作用也产生了增强,因此其功率得到了上升。

图2 NR混炼胶的混炼功率-混炼时间曲线

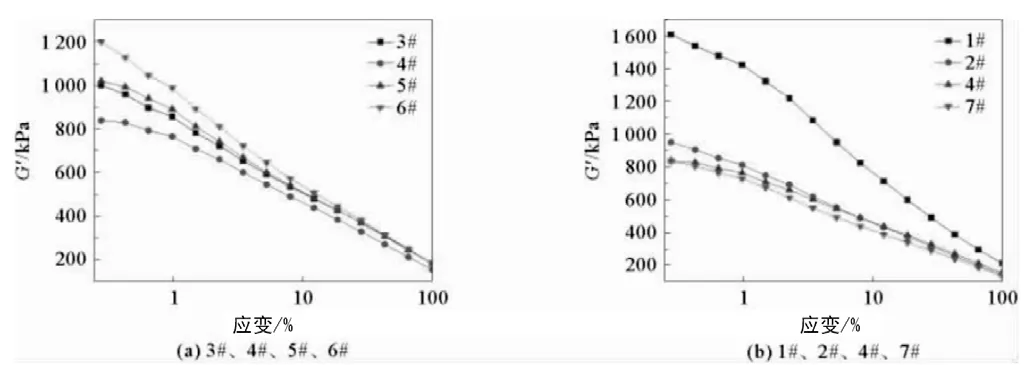

在硫化特性方面,混炼胶的硫化特性,当中EBS实现了增加的状态,就会包裹在包黑炭的表面蹭,对于包黑炭对促进剂CZ的碱性活性基团的吸附可以有效地减少。对于促进剂的比例方面,如果比例减少,则其促进剂的功效就会减弱,对于胶料本身的交联密度来说,由于EBS的加入会对其造成降低影响,并且两者呈现出反比状态。在门尼粘度方面,EBS的加入对于胶料的门尼粘度也会产生减少作用,对于胶料的塑性会产生提升作用,造成此种现象的主要原因是由于EBS当中的脂肪酰胺本身的橡胶相容性比较良好,因此附着在橡胶表面和橡胶分子之间,可以实现增塑、软化的作用,可以起到门尼黏度的降低作用同时还可以对胶料的可塑性进行提升。其中的动态力学性能方面,其不同的配方滴混炼胶的动态力学性能会产生不同的影响,如图3所示。

图3 NR混炼胶的G'-应变曲线

4.结束语

综上所述,乙撑双硬脂酸酰胺物质当中,可以将其作为白炭黑物质的分散剂来添加到天然橡胶当中,对于天然橡胶当中的性能可以得到充分的改善,对于EBS来说,对于胶料的加工性能可以得到提升,提高其胶料当中白炭黑的分散性,以此来实现力学性能的提升。