控制爆破技术在地下暗挖顶管作业中的应用

2022-04-16王敏陈新大连经济技术开发区金源爆破工程有限公司辽宁大连116601

文/王敏、陈新 大连经济技术开发区金源爆破工程有限公司 辽宁大连 116601

引言:

伴随国家经济的逐步增长,城市化的加快,加之全民对环保意识的加强,地下工程建设的需求量在逐步增加,其中,顶管技术因施工速度快、控制精度高、经济环保等优点,在地下管线的建设中起到了举足轻重的作用。但由于地质情况复杂,顶管施工中频繁出现人工机械等难以顶进的地质,从而使管道不能正常顶进,造成施工进度减缓、施工效果的降低。控制爆破能有效的控制爆破作业引起的振动,从而在地下顶管作业被广泛采用,提高安全性的同时也能有效地缩短施工工期。本文通过工程实例,介绍了控制爆破技术在地下顶管作业中的应用,为同类工程提供借鉴。

1、工程概况及周边环境

1.1 设计概况

大连东港商务区220 千伏供电隧道主体施工二标段7段地下顶管控制爆破工程位于大连市中山区青云林海小区220KV 变电站东侧,顶管施工段为东西向布置全长36 米,顶管为外径2.4 米×内径2 米×长2 米(一节)的预制钢筋混凝土管,埋深2.5 米,使用千斤顶逐节顶入爆破空间内,爆破开挖自然方量约187.5m³。依据地勘报告,爆破岩体为中风化石英岩夹板岩,无岩体裂隙水渗出现象。爆破施工区域南侧有两处地面建筑物,一处为两层砖混结构临建,距爆区边缘直线距离约20m 远;另一处为220kv 青云变电站,距爆区边缘直线距离约50m 远,地下爆区上空有两条约8-10米高,高架输电线路。顶管爆破施工区域环境示意图如图1所示,爆破断面尺寸如图2 所示。

图1 顶管爆破施工区域环境示意图

图2 爆破断面尺寸

1.2 工程难点

大连地区基岩埋深较浅,临近海边,地下水影响因素大,且临近高压变电站,根据周边环境要求采取控制爆破,同时应进行爆破振动速度的量测和控制,调查周边影响范围内的建筑物、地下管线现状,进行爆破安全评估,必要时进行专家论证。

1.3 爆破技术方案

考虑本工程岩石产状及周边环境的影响,爆破开挖需人工和机械开挖相结合进行,采用非电毫秒导爆系统,孔内外微差顺序起爆方案,进行松动爆破施工。

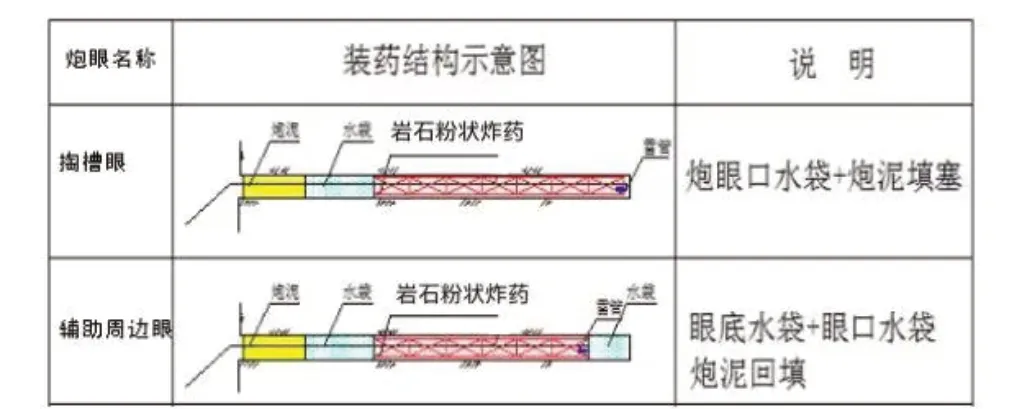

以爆破振动为主要控制指标,设计单次循环进尺均为0.8m(掏槽孔除外),循环进尺为38 次,起爆顺序为掏槽孔→辅助孔→周边孔,装药结构示意图如图3 所示。

图3 装药结构示意图

1.4 爆破技术参数

1.4.1 确定单次循环进尺断面孔数

式中:f—岩石坚固性系数,取8-10。

S—横通道截面积约6.25 m2。

1.4.2 参数确定

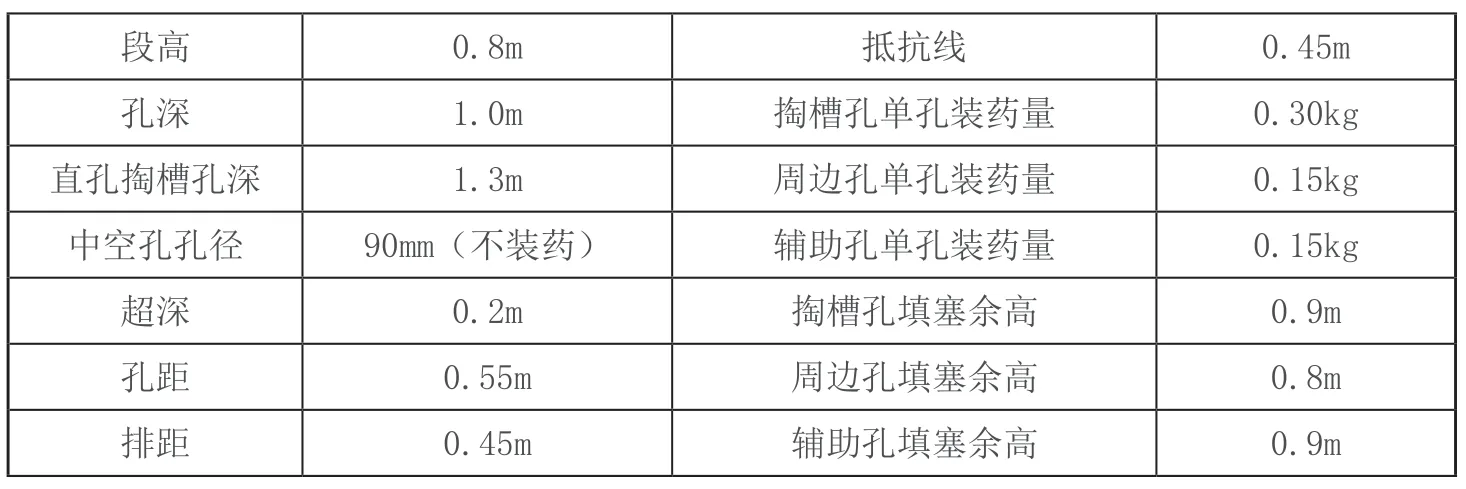

爆破参数设计如表1 所示。

表1 爆破设计参数表

1.5 布孔方式及起爆网路

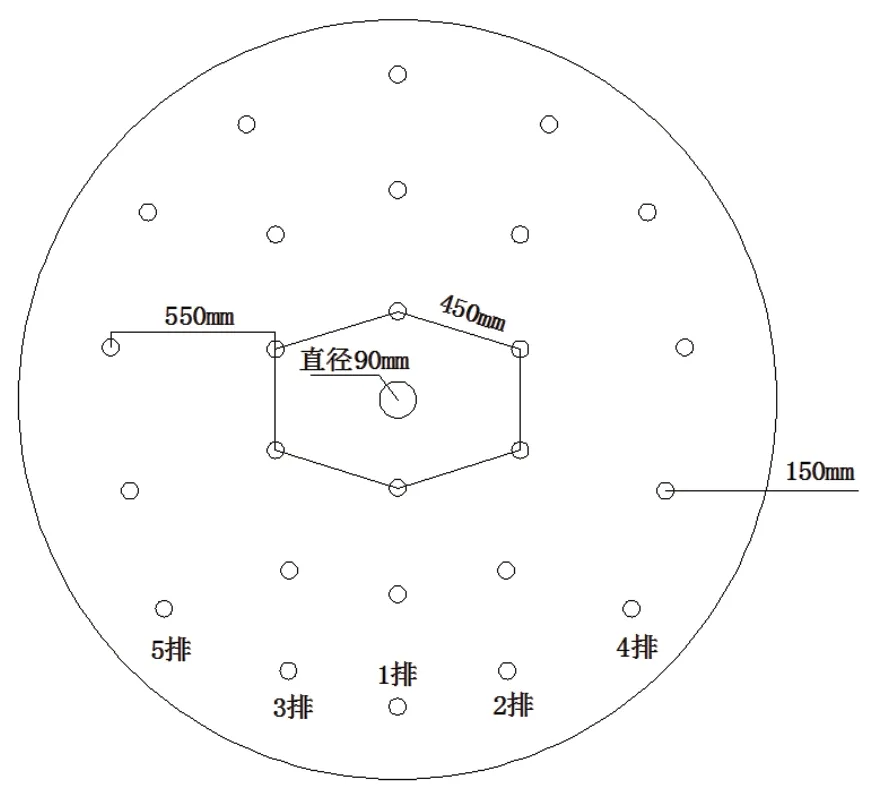

单次循环进尺,断面中心设置直径为90mm 的空孔不装药,空孔周边设置6 个掏槽孔,掏槽孔间距450mm,辅助孔排距550mm,周边孔距开挖轮廓边线150mm,布孔方式示意图如图4 所示。

图4 布孔方式示意图

起爆网路设计采用非电导爆系统,掏槽孔单孔起爆,其它孔两孔一响,孔内、外微差簇连法起爆(掏槽孔内分别使用MS1 至MS6,第1 至3 排辅助孔内各使用MS1 至MS3,第4 至5 排周边孔内各使用MS1 至MS3 导爆管雷管;孔外排间连线,从第1 排至第5 排分别使用MS1 至MS6 导爆管雷管)。最大单段起爆药量(掏槽孔)为0.3kg,最大单次起爆药量(整个单次循环进尺断面)为4.95kg。

1.6 爆破规模

基于工期的控制和人工机械排渣清运能力,单日循环进尺0.8m,单日循环进尺的爆破孔数为27孔,其中掏槽孔6个,使用炸药1.8kg,其它孔21 个,使用炸药3.15kg,单日循环进尺使用炸药量为4.95kg,总循环次数38 次,本工程使用炸药总量189kg。

2、爆破施工控制措施

2.1 质量控制措施

严格规范爆破施工设计、爆破安全评估、爆破安全监理等各个施工环节,相关作业人员持证上岗。每次钻爆作业前进行安全交底,明确各钻爆参数,并经工程师检查后方可开始施工,根据每次爆破后效果,不断改进爆破设计,优化参数。

2.2 安全技术措施

爆破作业周边环境复杂,除临近民用建筑物外还有高压变电站,施工时要严格控制钻孔、起爆等各个环节的振动影响,通过试爆等方式不断优化爆破设计。

2.3 爆破飞石的控制

由于爆破工作面处于地下,爆破可能产生的飞石会由掌子面向顶管施工端口方向飞散,因此,在爆破之前采取了相应措施。首先,对施工区域所有人员进行疏散,保证顶管内无作业人员,并在顶管施工端口使用长、宽不小于2.5 米的较厚钢板进行铺盖,最后,按照爆破安全规程[1]的规定执行警戒距离为300 米的区域设置警戒,各警戒点安排专业警戒人员执勤。

2.4 爆破振动的控制

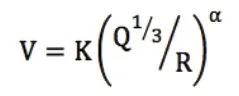

通过爆破安全规程[1]计算了爆破对周边建筑物结构振动速度,获得质点振动速度可以评估周边建筑物所受爆破的影响。振动速度的计算根据以下公式:

式中:R—爆破孔中心点距离周边建筑物距离,m;

V—周边建筑物振动速度;

K、α—分别为爆破围岩质量系数与爆破振动衰减系数,根据《爆破安全规程》[1](GB6722-2014)规定取值,这里取180 和1.7,计算结果如表2 所示。

依据爆破安全规程[1](GB6722-2014)表2 规定,选取被保护物的安全允许振动速度,对于砖混结构临建参考“一般民用建筑”一栏,允许振动速度为2.5 ~3.0cm/s;对于青云变电站设备参考“运行中的水电站及发电厂中心控制室设备”一栏,允许振动速度为0.7 ~0.9cm/s。通过控制,本工程爆破产生的振动速度远小于规程的规定值,爆破所产生的震动危害不会对周边被保护建筑物造成影响。

表2 爆破振动速度计算表

2.5 爆破冲击波的控制

根据霍普金逊相似率公式

K—与爆破场地条件相关系数因毫秒起爆取1.48

R—距被保护物最近直线距离为20 米

Q—最大单段起爆药量为0.3kg

α—空气冲击波衰减系数,因毫秒起爆取1.55

经计算得出本工程单次循环进尺所产生的空气冲击波超压值为36Pa,远小于爆破安全规程[1]表4 要求的“基本无破坏”超压值2×10³Pa。

3、爆破效果及总结

3.1 爆破效果

本工程共进行38 次爆破作业,总工期50日历天,爆破效果达到设计控制标准,周边建筑物及精密仪器设备安好无损,在保证施工安全的前提下实现了经济效益,根据施工记录统计和仪器监测数据,爆破所产生的各项危害均控制在安全允许的范围内。

3.2 总结

(1)在地下暗挖顶管作业的施工中,如遇难以开挖的坚硬岩石,采用控制爆破技术的辅助手段可以有效的帮助顶管作业顺利推进,减少施工成本,缩短工期。

(2)针对环境较为复杂的地下暗挖爆破作业,应遵循短进尺、多循环,坚持多打孔少装药的施工原则,尽量避免多孔多排起爆,加快施工进度的同时,更加严格控制了爆破产生的振动,确保安全施工。

(3)应用孔内外微差起爆,控制爆破振动对周边被保护建(构)筑物的影响,合理的设计单段药量和起爆段别能有效的提高爆破破碎质量,满足空间狭小的顶管内爆后人员清渣的需求。