微流控技术合成DAAF 的工艺研究及性能表征

2022-04-16时嘉辉刘淑杰周近强武碧栋安崇伟王晶禹

时嘉辉,罗 凯,刘淑杰,周近强,武碧栋,安崇伟,王晶禹

(1. 中北大学环境与安全工程学院,山西 太原 030051;2. 陆军步兵学院石家庄校区,河北 石家庄 050000)

1 引言

武器系统的发展对炸药安全性的要求越来越高,发展高能钝感炸药是提高炸药安全性的趋势之一[1]。3,3'⁃二氨基⁃4,4'⁃氧化偶氮呋咱(DAAF)是一种感度极低的含能高氮化合物,其撞击感度大于320 cm(2.5 kg 落锤),晶体密度为1.747 g·cm-3,生成热为443 kJ·mol-1,爆速为8.3 km·s-1,安全性能好、临界直径小且合成污染小、毒性低,能达到能量与安全的匹配,在冲击片雷管始发药、传爆药、燃速调节剂等火工药剂和钝感炸药中具有广阔的应用前景[2-8]。常规方法合成DAAF 时,由于烧瓶内各个部分的反应溶液混合不均匀,温度不稳定,导致溶液中分子浓度分布有差别,影响DAAF 的晶体生长环境,使合成的DAAF 形貌不规则,粒径不均匀,进而影响其输出性能。因此,需要进一步对DAAF 的形貌和粒径进行调控以改善其性能,提高其应用水平。

微流控技术是由微通道和微结构组成具有功能性和完成特定任务的微流体系统技术[9],目前已经在化学合成[10-13]领域取得了快速的进展,具有较好的应用前景以及发展潜力。微流控系统中微通道的高比表面积和小滞留体积,可防止热量积聚[14]。通过设计微通道特殊的物理结构能实现反应物的快速均匀混合,提高化学反应过程中的传质传热效率,有利于为生成物提供稳定的环境和均匀的过饱和度。在含能材料领域,微流控技术的应用研究发展较为迅速。朱朋等[15]开发出了一种有效且安全的微反应系统用于合成危险离子材料,制备出了具有更好晶体形态、更窄尺寸分布和更高释放热的三硝基间苯二酚钡(BaTNR)和三硝基间苯二酚铅(LTNR)颗粒。Robert 等[16]采用微反应器结合快速沉淀反应,在微含能芯片上原位合成叠氮化银起爆药。Ferstl 等[17]提出了一种使用微流控技术合成叠氮甲烷的方法。Zuckerman 等[18]采用微流控系统优化了2,6⁃二氨基吡嗪⁃1⁃氧化物(DAPO)的流动硝化条件,测试了流动硝化作为连续合成2,6⁃二氨基⁃3,5⁃二硝基吡嗪⁃1⁃氧化物(LLM⁃105)手段的可行性。

目前还未有使用微流控技术合成DAAF 的报道。为了改善常规方法合成DAAF 性能的不足,本研究采用自行设计的微流控反应系统合成了DAAF,测试表征了产物形貌、粒径分布、晶型、热性能以及机械感度,并与常规方法合成的DAAF 性能进行了对比,同时还探索优化了微流控技术合成DAAF 的工艺,以期为微流控技术应用于DAAF 合成提供参考。

2 实验部分

2.1 试剂与仪器

3,4⁃二氨基呋咱(DAF),自制(纯度99.93%);NaHCO3,分析纯,国药集团化学试剂有限公司;过硫酸氢钾复合盐(OXONETM),分析纯,上海麦克林生化科技有限公司。

LSP01⁃1A 注射泵,保定兰格恒流泵有限公司;微混合反应器,自制;HH⁃WO⁃5L 恒温水浴锅,上海一科仪器有限公司;UNICUBE 元素分析仪,德国elementar公司;HPLC⁃U3000 高效液相色谱仪,赛默飞世尔科技公司。

2.2 微流控反应系统的设计

图1a 为所设计的微流控反应系统示意图。系统由两个注射泵、微混合反应芯片、聚四氟乙烯(PTFE)管(1 mm×1.6 mm)、盘管架、水浴锅和相关设备组成。

系统主要分为原料混合反应区和晶体成核生长区。原料DAF 溶液和氧化剂溶液被注射泵通过PTFE管输入至混合反应区均匀混合发生化学反应,在外部压力的驱使下使充分混合后的溶液在PTFE 管中不断流动反应。随着反应的不断进行,DAAF 分子不断增多,在溶液中的饱和度不断增加,到达晶体成核生长区附近时DAAF 达到析出的过饱和度,从而促使DAAF晶体成核析出并继续生长。整个过程中在水浴氛围下对两个区域提供恒定的温度场。

本系统中使用一种被动式旋涡型微混合反应芯片对原料进行混合反应。芯片为玻璃材质,如图1b 所示。芯片中实现混合功能的部分为4 个半径为2.5 mm 的圆型腔室,各个圆腔交错排列,圆腔间由宽度为0.5 mm的微通道连接,连接圆腔的微通道进口与出口间相距3/4 个圆周。该种设计旨在使进液两相流体碰撞后首先在圆腔内形成漩涡混沌流,使得液体间实现折叠复合,同时扩大反应物的接触界面,然后流体通过狭小的微通道被剪切分裂后进入下一个圆型腔室进行混合。如此反复,实现对两相微流体的高效均匀混合。我们之前研究了该芯片的混合效果,根据计算模拟的结果,在第二个圆腔内两相液体就几乎已经混合完全,然后利用溶剂⁃反溶剂法混合两进液溶剂进行重结晶,成功细化了CL⁃20[19],这证明了该芯片在实际应用时能对两相液体进行高效均匀混合。

图1 微流控反应系统装置图Fig.1 Microfluidic reaction system device image

2.3 实验步骤

微流控技术合成DAAF:称取202.4 mg(2.02 mmol)DAF、504.0 mg(6 mmol)NaHCO3置于同一烧杯,取10 mL 母液溶解至无固体沉淀;称取1229.6 mg 过硫酸氢钾复合盐(OXONETM),另取10 mL 母液将其完全溶解。将上述两种溶液分别抽入两针筒中固定于注射泵上,连接微反应系统,设置注射泵流速条件,使两种溶液能同时进液结束,设置水浴温度,将微混合芯片、出口盘管、收集瓶置于水浴锅内,升至所需温度后启动注射泵开始进料。进料结束后,将收集瓶溶液保温静置至无气泡产生,过滤,洗涤,干燥,得到最终产物DAAF,记为m⁃DAAF。

常规方法合成DAAF:参照文献[20]的方法,室温下,向1 L 三口烧瓶中依次加入500 mL 水,5.00 g(0.05 mol)DAF 与12.60 g(0.15 mol)NaHCO3,开启搅拌,待上述固体完全溶解后,再分批加入30.74 g 过硫酸氢钾复合盐(OXONETM),加毕,25 ℃条件下反应2.5 h,反应结束后静置,过滤,洗涤,干燥,得到最终产物DAAF,记为r⁃DAAF。

2.4 表征与测试

核磁共振分析:Bruker公司的Advance/AV 400 MHz核磁共振波谱仪,测试样品在氘代试剂二甲基亚砜中的核磁共振氢谱(1H NMR)和碳谱(13C NMR)。

红外(FT⁃IR)分析:赛默飞世尔科技公司的Nicolet IS5 傅里叶变换红外光谱仪,采用溴化钾压片法测试,测试范围400~4000 cm-1。

扫描电子显微镜(SEM)测试:采用日本电子株式会社的JSM⁃7900F 扫描电子显微镜观察样品形貌,样品均匀分散在导电胶上,经喷金后测试。

粒径表征:依据GJB5891.6-2006 方法对扫描电镜数据中晶体颗粒的投影面积逐个测量记录,以等效圆直径为粒径数据进行统计后计算分析得到样品的粒径分布[21]。

XRD 测试:丹东浩元公司的DX⁃2700 型X 射线衍射仪,2θ测试角度5°~50°,电压40 kV,电流30 mA,Cu⁃Kα射线。

DSC 测试:上海盈诺精密仪器有限公司的DSC⁃800 差示扫描量热仪,样品测试氛围为氮气,升温速率为5,10,15,20 ℃·min-1,测试温度为0~350 ℃。

TG 测试:瑞士梅特勒托利多公司的TGA⁃2热重分析仪,样品测试氛围为氮气,升温速率为10 ℃·min-1,测试温度为0~400 ℃。

机械感度表征:根据EN 13631⁃4:2002 标准[22],使用BAM 撞击感度测试仪测试两样品的撞击感度(Ei),落锤质量10 kg,每个样品体积量10 mm3。

根据EN 13631⁃3:2004 标准[23],使用BAM 摩擦感度测试仪测试两样品的摩擦感度,在载荷360 N 下以发火概率表示,瓷板移动进程10 mm,每个样品体积量在5 mm3。

3 结果与讨论

3.1 合成工艺的探究

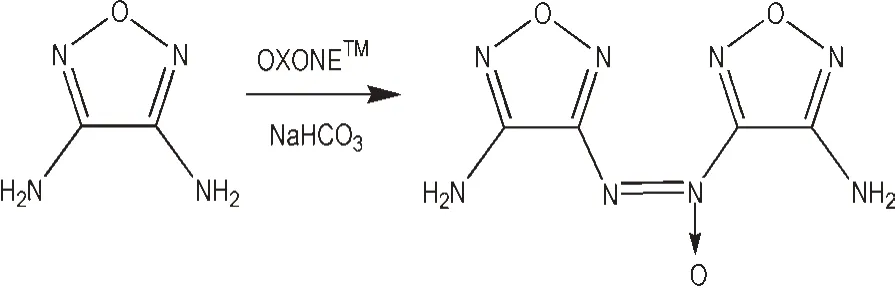

DAAF 由3,4⁃二氨基呋咱(DAF)在碱性环境下,通过OXONETM一步氧化偶联得到,其化学反应式如Scheme1 所示[24]。

Scheme 1 The chemical reaction formula of DAAF

在DAAF 的合成实验过程中发现,对DAAF 结晶沉淀进行过滤后,滤液(母液)呈黄色,对母液进行减压蒸发得到一定量固体,对固体分别使用二甲基亚砜和乙酸乙酯进行溶解后使用溶剂⁃非溶剂法结晶出溶解物DAAF 和DAF,可以确定在母液中会继续存在由于过饱和度不够而未结晶析出的DAAF 分子以及未发生反应的DAF 分子。为了实现合成过程中的原子经济性,将使用母液循环法在微流控系统中合成DAAF。由于在反应中原料的投料比对DAAF 的收率存在很大影响[25],因此设计了以原料投料比为主的单因素实验,以研究在母液循环法下使用微流控技术合成DAAF 时投料比对其产率的影响。

母液循环法下使用微流控技术合成DAAF 时投料比对其收率的影响结果见表1。设置以水为溶剂的一组作为对照,由表1 收率结果发现在相同投料比下以母液为溶剂合成的DAAF 收率较水溶剂高。这是因为微流控系统控制化学反应时有较好的传质效果,溶液混合均匀,在微通道内分子间扩散距离减小,分子接触机会增加,所以在原料反应以及产物结晶时能提供更好的环境条件,使得母液内原残留分子利用率增加,从而能提高产物的得率水平。根据表1 实验结果,在原料的投料比n(DAF)∶n(NaHCO3)∶n(OXONETM)为2∶6∶3时,DAAF 收率最高。在后续设计正交试验进行工艺条件优化时,使用母液循环法,在该投料比的基础条件下进行工艺探索。

表1 母液循环法下投料比对DAAF 收率的影响Table 1 Effect of feeding ratio on DAAF yield in mother li⁃quor circulation method

根据前期实验探索以及相关理论[25-26],发现微流控技术合成DAAF 时,温度、反应物流速、出口结晶管长度都会对DAAF 的收率产生一定影响。因此设计正交试验以确定上述3 种工艺的最佳条件,在上述确定的原料最佳投料比的基础上配置反应溶液,选取温度(A)、反应物流速(B)、出口结晶管长度(C)3 个因素进行试验,每个因素设置3 个水平,建立3 水平3 因素正交试验表L9(33)进行试验,如表2 所示。试验结果以DAAF 收率作为判定标准,见表3。

表2 正交实验因素表L9(33)Table 2 Orthogonal experiment factor table L9(33)

表3 正交实验结果分析表Table 3 Analysis table of orthogonal experiment results

表3 中极差R为收率随因素水平变化而变化的最大限度,是影响DAAF 收率的重要因素。由表3 的极差结果可见,对DAAF 收率影响最大的是反应物流速,其次是出口结晶管长度,各因素对DAAF 收率影响的关系是:反应物流速>出口结晶管长度>温度。得出最佳工艺条件为:A2B1C2,即利用母液循环法,投料比n(DAF)∶n(NaHCO3)∶n(OXONETM)=2∶6∶3,温度25 ℃,流速4 mL·min-1,出口结晶管长5 m。此时DAAF 得0.193 g,收率为89.96%。

常规方法合成的DAAF 收率为83%[20],微流控系统下合成的DAAF 相对于其收率增加6.96%。这是因为原料流体在经过微反应混合芯片时流体间产生旋流,能形成大的相界面积,分子间扩散距离减小,反应物分子间接触更充分,传质过程被增强,提高了反应效果。其次,由于微通道的比表面积大,反应区域的传热效果较好,热量输出快,反应产生的热流易于管理,使反应在较为稳定的环境下进行,有利于提高产物收率。

3.2 结构表征

对微流控系统合成的DAAF 进行分子结构表征,核磁共振分析NMR:1H NMR(400 MHz,DMSO⁃d6,25 ℃)δ:6.96(s,2H),6.70(s,2H);13C NMR(101 MHz,DMSO⁃d6,25 ℃)δ:153.96,152.55,151.14,148.30。FT⁃IR(KBr,ν/cm-1):3428.5,3332.13,1636.58,1465.34,1409.69,1296.25,1022.39,772.76。其中特征峰 3428.5,3332.13(H―N―H),1636.58,1465.34(N=N),1409.69(C=N),1022.39(呋咱环)。元素分析(C4H4O3N8,%):实测值(计算值)C 22.23(22.64),H 1.72(1.89),N 52.80(52.83)。与文献[3-4,27]中的DAAF 核磁共振波谱数据及红外光谱数据对比,证实通过微流控系统合成的物质为DAAF。采用HPLC 面积归一法测试制备的m⁃DAAF 纯度为99.33%,相对于文献[20]方法合成的r⁃DAAF 纯度(99.1%)[20]提高了0.23%。

3.3 形貌及粒径分析

对两种方法合成的DAAF 进行了SEM 表征及粒径分析,结果如图2 所示。从图2a 中可以看出,微流控技术合成的m⁃DAAF 呈团簇花状球形,平均粒径为5.36 µm,粒径分布范围为3~8.5 µm。从图2b 中可以看出,常规方法合成的r⁃DAAF 呈不规则长条块状,平均粒径为12.72 µm,粒径分布范围为0~45 µm。根据两样品的粒径分布图可以看出,m⁃DAAF 的粒径分布范围较r⁃DAAF 粒径分布范围更窄,粒径减小明显,粒度更均匀。这是因为微流控系统能精确控制反应参数,其高效的传质传热效率能为结晶过程提供稳定均一的环境,每个单位流体内所携载的晶核都处于相同的微通道环境下限域生长,能对晶体粒径大小进行有效调控,最终形成粒径较小,粒度均一,粒径分布范围较窄的晶体。

图2 两种方法合成的DAAF 表面形貌及粒径分布Fig.2 Surface morphology and particle size distribution of DAAF synthesized by two methods

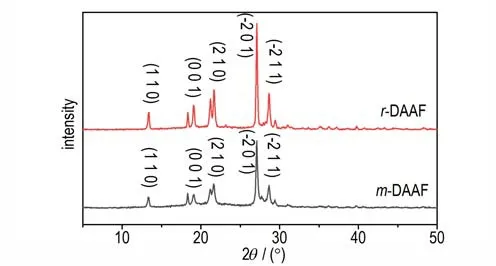

3.4 XRD 测试

m⁃DAAF 和r⁃DAAF 的XRD 衍射结果如3 所示。从图3 可以看出,m⁃DAAF 的主要衍射峰出现位置与r⁃DAAF 基本一致,所出现的晶面也一致。这说明微流控技术合成的DAAF 晶型结构未发生改变。此外,m⁃DAAF 的衍射峰强度较r⁃DAAF 明显降低,这说明m⁃DAAF一些晶面的生长有所减弱,例如(1 1 0)、(0 0 1)、(-2 0 1)等,所以m⁃DAAF 的粒径会较r⁃DAAF 减小。

图3 m⁃DAAF 和r⁃DAAF 的XRD 衍射图Fig.3 XRD diffraction patterns of m⁃DAAF and r⁃DAAF

3.5 热性能分析

两种方法合成的DAAF 在5,10,15,20 ℃·min-1升温速率下的DSC 曲线如图4 所示,在10 ℃·min-1的升温速率的TG⁃DTG 曲线如图5 所示。从图4 可以看出,m⁃DAAF 和r⁃DAAF 具有相似的放热峰峰型,升温速率越大,放热峰的强度也随之增大。r⁃DAAF 的热分解有两个阶段,包括一个吸热熔化阶段和一个放热阶段,而m⁃DAAF 的热分解峰只有一个放热阶段,并且随着升温速率的增加,m⁃DAAF 的放热峰较r⁃DAAF 分别提前了7.91,9.57,8.64,8.05 ℃。 这是因为m⁃DAAF 的粒径减小且粒度分布均匀,在受热时颗粒之间传热效率高,不会发生热量积聚在较大粒径的晶体上使其发生熔融的现象,所以其未出现吸热峰。而且m⁃DAAF 的花球状褶皱形貌会使其受热面增加,相同时间内吸收的热量会比r⁃DAAF 更多,从而导致m⁃DAAF 放热峰提前。从图5 可以看出,r⁃DAAF 和m⁃DAAF 的质量损失趋势基本一致,都只有一个质量损失阶段。r⁃DAAF 在179.83~280.50 ℃出现热质量损失分解峰,过程的质量损失为89.78%,最大质量损失时的温度为257.67 ℃;在165.83~273.17 ℃出现热质量损失分解峰,过程的质量损失为82.79%,最大质量损失时的温度为245.83 ℃。可以看出,m⁃DAAF 较r⁃DAAF 最大质量损失时的温度提前11.84 ℃,热质量损失分解峰变宽,这与DSC 体现的热性能基本吻合。同时在热分解峰出现的温度范围内,m⁃DAAF 的质量损失较r⁃DAAF 降低了6.99%。

图4 不同升温速率下两种方法合成的DAAF 的DSC 曲线Fig.4 DSC curves of DAAF synthesized by two methods at different heating rates

图5 升温速率10 ℃·min-1 下两种方法合成的DAAF 的TG⁃DTG 曲线Fig.5 TG⁃DTG curves of DAAF synthesized by two methods at heating rate of 10 ℃·min-1

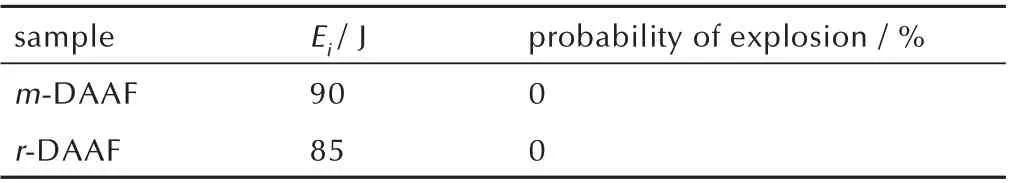

3.6 机械感度表征

两种方法合成的DAAF 机械感度测试结果见表4。

表4 m⁃DAAF 和r⁃DAAF 的机械感度Table 4 Mechanical sensitivity of m⁃DAAF and r⁃DAAF

由表4 可知,m⁃DAAF 较r⁃DAAF 撞击感度(Ei)高5 J,摩擦感度都为0%,说明m⁃DAAF 比r⁃DAAF 更钝感,具有更为优良的安全性能。这是因为使用微流控技术制备的m⁃DAAF 具有褶皱表面使得晶体的比表面积增加,又由于粒度分布较均匀,所以当存在外界刺激产生热点时,局部热量能被很好的吸收、分散和传导,避免了热量积聚造成的发火。

4 结论

(1)采用微流控技术使用母液循环法在原料投料比n(DAF)∶n(NaHCO3)∶n(OXONETM)为2∶6∶3,温度25 ℃,流速4 mL·min-1,出口结晶管长度5 m 的工艺条件下合成DAAF 的收率为89.96%,纯度为99.33%,其表面形貌为团簇花球状,较常规方法合成的DAAF 纯度提高0.23%,收率提高6.96%。

(2)微流控技术合成的DAAF 晶体平均粒径为5.36 µm,热分解过程质量损失为82.79%,撞击感度为90 J,摩擦感度为0%。较常规方法合成的DAAF 其粒径减小了7.36 µm,且粒径分布范围变窄,晶体结构未变化,热分解过程质量损失降低了6.99%,撞击感度提高5 J,安全性能有所提高。

(3)采用的微流控技术改善了常规方法合成DAAF 性能的不足,拓宽了DAAF 的合成途径,可为微流控技术应用于含能材料的合成提供参考。