虚拟轨道列车芳纶蜂窝裙板结构设计与验证

2022-04-16王宇鹏吕文丽王明星

周 洲,王宇鹏,曾 奇,吕文丽,王明星

(株洲时代新材料科技股份有限公司,湖南株洲 412007)

1 引言

继地铁、轻轨、公交系统之后,虚拟轨道列车成为人们出行的一种新的方式,也是目前城市内公共交通系统的重要补充[1-4]。由于采用胶轮系统,对车辆减重提出较大需求,其中裙板作为车辆车体的一部分,对顶板设备起到保护以及美观的作用,一般的低地板车或胶轮车采用铝型材或玻璃钢夹心结构,保证产品足够刚度,但使得产品厚重,不易安装和拆卸。

芳纶蜂窝复合材料作为十三五期间在轨道领域重点发展的一种新型的高分子轻量化材料[5-6],具备高强、高刚、阻燃、防腐等优势[7-8],在轨道车辆顶板、裙板、侧墙中得到广泛的应用与验证[9-12]。本文根据虚拟轨道列车裙板需求,对比芳纶蜂窝与传统铝合金及玻璃钢材料在裙板应用中的优势,研究不同铺层方法对重量、性能的影响,并通过仿真计算及冲击振动试验验证方案的可行性,为后续产品的批量应用打下基础。

2 裙板结构设计

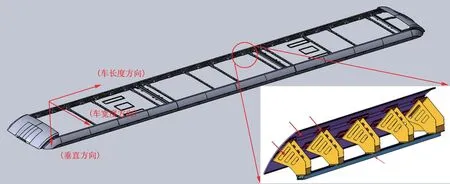

虚拟轨道列车采用3节编组形式MC1+T+MC2(MC为动车,T为拖车),裙板部分总长度约30 m,沿车长方向两边各12块,车辆顶端裙板布置如图1所示。原设计方案为铝合金型材,每节重量60 kg,总重为180 kg。为达到轻量化的目的,减重40%以上,支撑座采用镂空结构,裙板本体采用芳纶蜂窝夹芯三明治的形式,通过热压罐袋压工艺成型。

图1 裙板在车辆顶端的布置

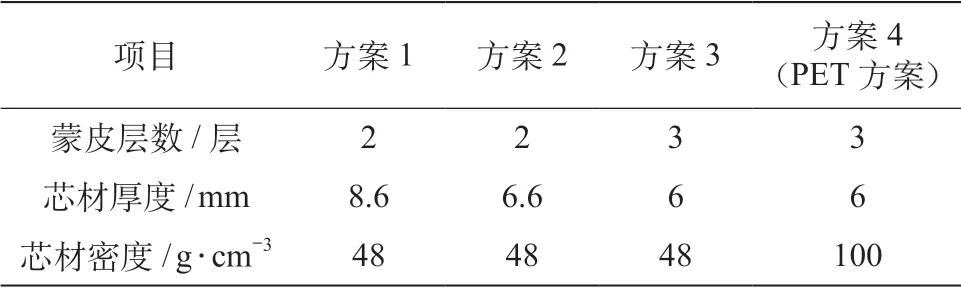

裙板蒙皮采用型号为1805H-3021玻纤增强环氧预浸料,纤维密度300 g / m2,厚度0.26 mm;夹心采用48 g / mm3的芳纶蜂窝,胶膜型号为N629N0-20。本文采用3种芳纶蜂窝铺层方案以及1种聚对苯二甲酸乙二醇酯(PET)泡沫夹芯方案进行对比,具体铺层方案如表1所示,其性能对比如表2所示。

表1 铺层方案

表2 铺层方案性能对比

通过性能对比发现,方案1、方案2、方案3的轻量化均已达到要求,方案3虽然在轻量化方面比方案1、方案2略小,但在弯曲强度与刚度方面优于前者,且相比于PET泡沫夹芯方案具有明显减重优势,因此,后续对方案3裙板结构进行仿真计算及冲击振动试验。

3 裙板受力仿真分析

3.1 仿真模型

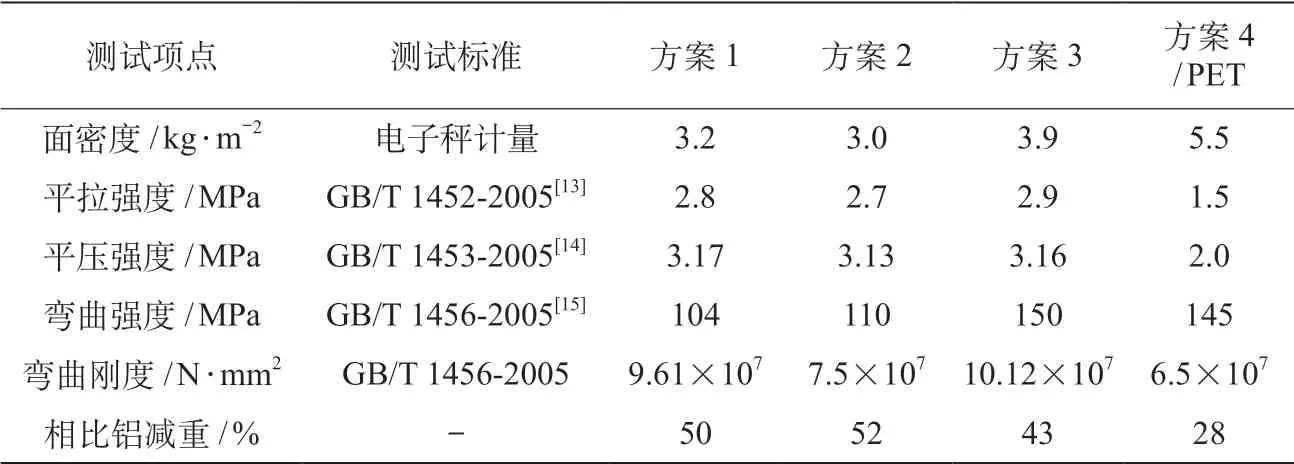

从虚拟轨道列车裙板结构中选取2块具备典型代表性的产品作为有限元仿真分析对象,裙板蜂窝部分和金属连接件部分采用 C3D8R 单元,共计单元格53 596 个。裙板复合材料纤维部分采用S4R单元,共计单元格108 488个,其中蒙皮与蜂窝模型共节点,裙板上C型滑槽与蒙皮胶结共节点,支架与C型滑槽采用绑定模式,网格划分及边界条件如图2所示。 裙板支撑座底部与车体骨架连接,裙板内侧粘接C 型槽,并与支撑座螺钉连接。支撑座底部可以认为固定边界条件,其X、Y、Z方向如图1、图2中所示。通过仿真计算,裙板的各组成材料应力情况如下:工况 1,裙板自重+ X方向( 车辆长度方向 )2g加速度;工况2,裙板自重+ Z方向( 车宽方向 )1g加速度; 工况 3,裙板自重+ Y方向( 垂向 )3g加速度。

图2 网格划分及边界条件

3.2 材料参数

裙板使用预浸料芳纶蜂窝复合结构,面板为上下各3层密度300 g/m2的环氧预浸料织物,玻璃钢蒙皮拉伸强度为150 MPa,剪切强度为40 MPa。芳纶蜂窝平拉强度为2.99 MPa,压缩强度为4.47 MPa,剪切强度为0.76 MPa,在蜂窝与预浸料夹层之间铺设胶膜,采用上下各1层面密度为250 g/m2的环氧胶膜。芳纶蜂窝复合材料裙板中玻璃钢蒙皮、蜂窝材料以及金属连接件材料参数如表3所示。

表3 玻璃钢蒙皮、蜂窝材料及金属连接件材料参数

3.3 结果分析

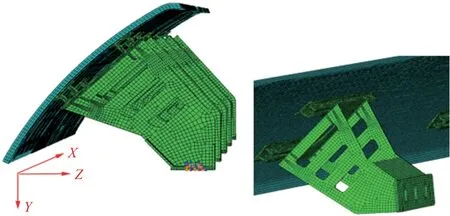

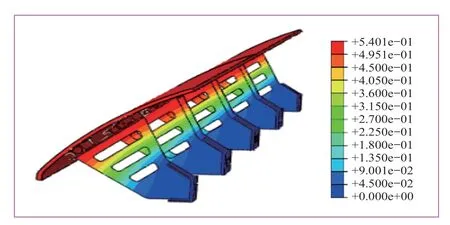

车辆在各工况下芳纶蜂窝裙板各位置的最大变形及应力情况如表4所示,所有工况下均满足车辆的运行要求,3种工况下金属件最小安全系数为4.5,蒙皮最小安全系数为160,芳纶蜂窝最小安全系数为25.3。根据最小安全系数来看,复合材料的安全系数远高于金属支架的安全系数,同时又达到大幅度轻量化的目的。其中工况1,即车辆在车长方向2g加速度时,对产品变形情况影响最大,为0.54 mm,金属支架的受力最大为24.2 MPa;工况2对蜂窝芯的剪切影响最大,即车辆在加速拐弯时容易对芯子产生剪切破坏;工况3对蒙皮应力的影响最大,即车辆在高速通过高低路面时,容易对蒙皮产生影响。图3~图6为工况1下的裙板受力仿真云图。 注: E为弹性模量,μ为泊松比,G为剪切模量,1、2为纤维方向, 3为厚度方向。

图3 裙板组成整体挠度云图(单位:mm)

图6 裙板蜂窝部分剪切应力云图(单位:MPa)

通过仿真计算,采用3层300 g/m2的环氧预浸料作为蒙皮和6 mm厚的48 g/cm3的芳纶蜂窝结构作为芯材制成的裙板可以满足不同车况下的力学要求,同时达到40%以上的减重。

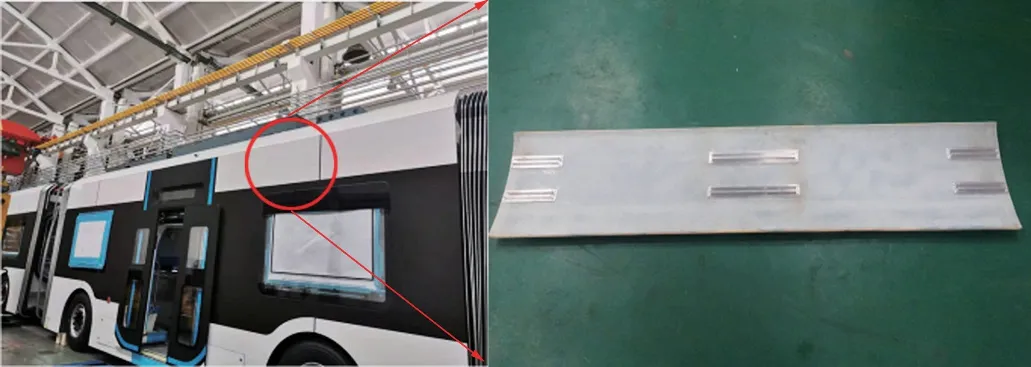

4 冲击振动试验

根据产品结构,为防止产品变形,裙板采用单面铝合金模具、真空袋热压工艺和80℃/ 2 h + 120℃/ 2 h的固化工艺,冷却至室温后脱模,并打磨切边,粘接铝合金C型槽,如图7所示。单块重量为5.5 kg,设计重量为5.6 kg,偏差为1.7%,可见,芳纶蜂窝预浸料工艺可以比较准确的预测产品重量。

图7 粘好C型槽的裙板

裙板属于车辆顶部设备安装件,在车辆运行过程中涉及到行车安全与稳定性,需要对其进行充分的型式试验验证,其中冲击振动试验最能反映裙板是否能满足使用要求。本文采用IEC 61373-2010《铁路设施 机车车辆设备 冲击振动试验》[16]中1类B要求,对裙板产品进行模拟长寿命试验[17],试验条件如表5所示。每次冲击振动试验的峰值加速度在垂向、横向、纵向分别为30 A/m · s-2、30 A/m · s-2、50 A/m · s-2,持续时间为30 ms,每个方向正反各3次,共18次。

表5 模拟长寿命试验条件

冲击振动试验平台上裙板安装如图8所示。通过模拟长寿命及冲击振动试验后,裙板无异常,无破损、无开裂分层,外观完好,满足IEC 61373-2010《铁路设施 机车车辆设备 冲击振动试验》中1类B要求。

图8 冲击振动试验平台上裙板安装图

5 结论

(1)通过不同的铺层设计及力学性能测试,采用3层300 g/m2环氧预浸料蒙皮和6 mm厚的48 g/cm3的芳纶蜂窝结构制成的裙板不仅能满足减重40%的要求,同时,弯曲强度与刚度最优。

(2)通过仿真计算不同车载工况下裙板的各部件受力情况,可知变形量最大为0.54 mm,面板主应力、蜂窝剪切强度、金属连接件主应力安全系数均超出4。

图4 裙板组成整体应力云图(单位:MPa)

图5 裙板蒙皮部分主应力云图(单位:MPa)

(3)裙板采用铝合金单面模具真空袋压、80℃/2 h +120℃/ 2 h的固化成型工艺,满足IEC 61373-2010《铁路设施 机车车辆设备 冲击振动试验》中1类B要求,符合裙板装车使用要求。