自动化生产线的数字孪生可视化监测系统研制

2022-04-15姜阔胜范再川侯佳淑

姜阔胜,范再川,侯佳淑

(1.安徽理工大学 机械工程学院,安徽 淮南 232001;2.陕汽淮南专用汽车有限公司博士后工作站,安徽 淮南 232001)

随着互联网、大数据和人工智能等新一代信息技术的快速发展,以“智能制造”为主导的第四次工业革命已经到来。为此,各个国家相继提出工业4.0[1]、工业互联网[2]等制造业发展战略[3]。这些战略核心目标之一就是构建物理信息系统,实现物理世界与信息化的虚拟世界的交互与融合,从而实现智能制造[4]。

数字孪生的出现为此提供了新的方案。数字孪生是数字化描述物理实体,是实现企业对自动化生产线等物理实体进行全方位实时监测[5-7]的基础。近年来也涌现了一大批相关的研究,陶飞等[8]针对如何完成物理世界和信息世界之间的交互与共融这一难题,提出了数字孪生车间的概念,论述了数字孪生车间的系统构成、基本特点和关键技术等。赵浩然等[9]设计了一种多层次的三维可视化监控模式和实时数据驱动的虚拟车间运行模式,分析了数字孪生车间与三维可视化实时监控之间的关系,解决了数字孪生车间的实时三维可视化监控难题。刘志峰等[10]针对零件制造车间中工作要素路径的未知性、时间的不确定性,以及生产要素信息的孤立性,基于数字孪生技术提出一种解决零件智能制造车间调度问题的新方法——调度云平台,构建了调度云平台的框架模型以及调度工作流程。

综上所述,目前围绕车间可视化监控取得的研究成果大多应用于飞机装配、船舶建造等大型企业,较少考虑数字孪生技术的通用化。针对传统中小型自动化生产线,本文提出了数字孪生可视化监测系统,通过监测自动化生产线生产运行状态,实时更新数字孪生模型,进而实现“数字化”、“可视化”的生产,该系统的研究与实现具有投入周期短、实施成本低、门槛低等优点。

1 系统总体技术框架

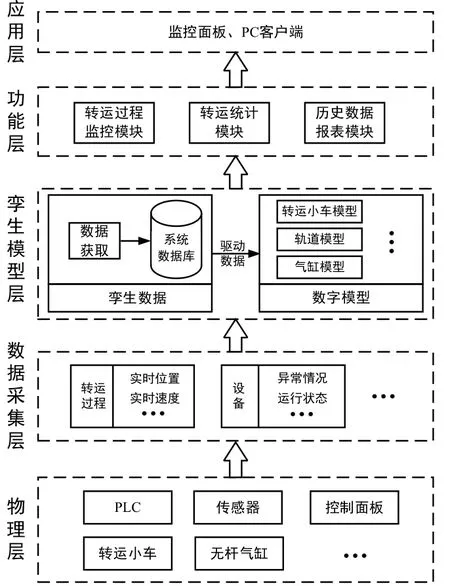

基于数字孪生的生产线可视化监测系统总体技术框架分为五层,即物理层、数据采集层、孪生模型层、功能层和应用层,如图1所示。

图1 系统总体技术框架

物理层是客观存在的实体集合,主要由PLC、转运小车、无杆气缸等自动化设备组成,是完成生产活动、实现生产数据采集的物理实体。数据采集层是实时采集自动化生产线生产过程中的数据,如转运过程中无杆气缸的实时位置以及实时速度,这些实时数据是数字孪生系统实现的基础。数字孪生模型由数字模型及孪生数据组成,其中数字模型是物理实体特征的真实写照,由孪生数据进行实时更新驱动。数字孪生模型是对自动化生产线生产过程的数字化重建,旨在使虚拟的数字化空间实时呈现生产过程。功能层主要是从可视化监测系统的需求出发,以数字孪生模型为基础,提供转运过程监控模块、转运统计模块等功能模块,利用存储在数据库中的历史数据,还可以提供历史数据报表模块。应用层是数字孪生系统的最终表现形式,生产管理人员可以通过监控面板或者PC客户端实时了解自动化生产线的生产情况。

2 可视化监测实现的关键技术

2.1 数字孪生模型搭建

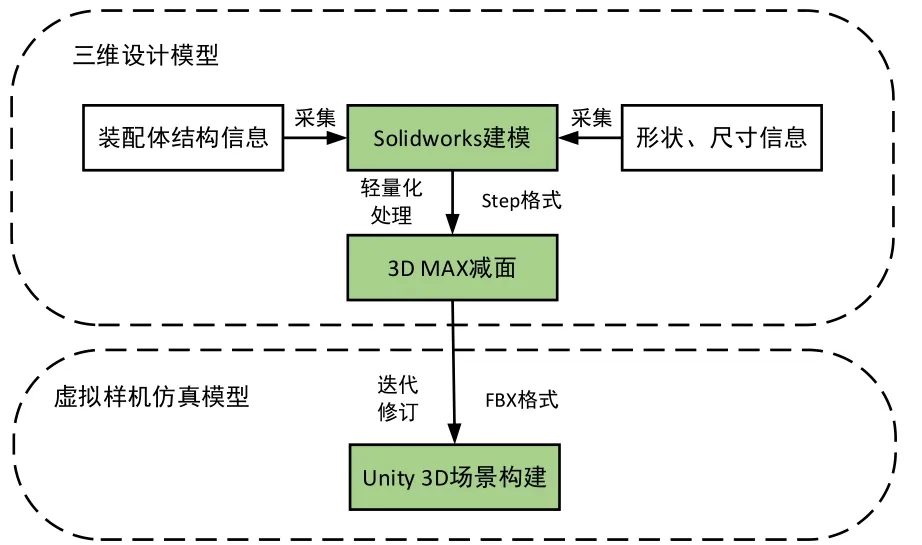

搭建自动化生产线的数字孪生模型,旨在构建与物理生产线外观高度相似、设备运动完全一致的虚拟三维模型,并为后续的数据交互提供平台。本文使用Solidworks、3D MAX和Unity 3D[11]共同建模的方式,降低数字孪生模型制作的复杂性,同时也提高仿真效果的真实性。数字孪生模型的搭建融合了三维设计模型和虚拟样机仿真模型,如图2所示。

图2 可视化模型搭建流程

三维设计模型包括装配体的结构以及几何描述等信息,这些数据信息采集完成后,利用Solidworks软件建立设备的三维模型,并进行机械装配。为避免Solidworks模型过于精细,运行时造成电脑负荷过大,将建立好的模型以Step格式导入3D MAX软件进行轻量化处理。虚拟样机仿真模型即将制作好的三维设计模型以FBX的格式导入Unity 3D软件中添加光感设计等进行虚拟场景的构建,并借助软件自带的脚本编程和物理引擎对自动化生产线进行动态仿真和交互设计。

2.2 实时数据的获取

自动化生产线中存在各种来自不同生产厂家的电子设备,它们的接口协议也不尽相同,为解决自动化生产线中设备异构的兼容性问题,需要建立统一的标准化通信协议。而OPC UA协议独立于平台、配置维护方便、通信范围广以及通信可靠,被广泛应用于企业的控制系统,因此建立了如图3所示的基于OPC UA的可视化监控系统

图3 可视化监控系统数据通信网络架构

在可视化监控系统数据通信网络架构中,OPC UA服务器与可编程控制设备之间通过工业以太网[12]连接,获取I/O端口数据,从而实现自动化生产线底层设备数据采集。将自动化生产线数据转换为支持OPC UA协议的数据,为OPC UA客户端即孪生模型提供数据支撑。孪生模型从服务端获取相应的实时数据后,可驱动各类要素模型,更新实时生产数据,进一步进行统计分析等。

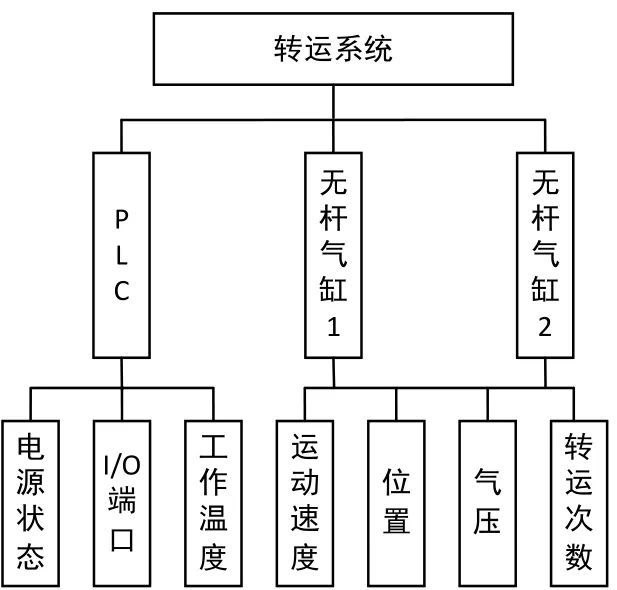

为了高效快捷地获取自动化生产线数据,需要构建实体对象的数据采集模型。以如图4所示的转运系统数据采集模型为例,转运系统由可PLC和两个无杆气缸组成,构建数字孪生模型,需要采集PLC的电源状态、I/O端口信号、工作温度,无杆气缸的运动速度、位置、气压以及转运次数等数据。OPC UA服务器运行时,将采集的数据进行整合,并对数字孪生模型提供服务接口,对场景中所有实体的模拟变量以同一层次关系进行组织,获取物理实体的所有实时数据。由于转运系统发送的一部分信号为短脉冲形式,很容易无法被采集。因此,为了提高孪生模型对信号的响应速度,从客户端到服务器端应采用“变量变化时更新”的更新模式,以实现自动化生产线数据的实时获取。

图4 转运系统数据采集模型

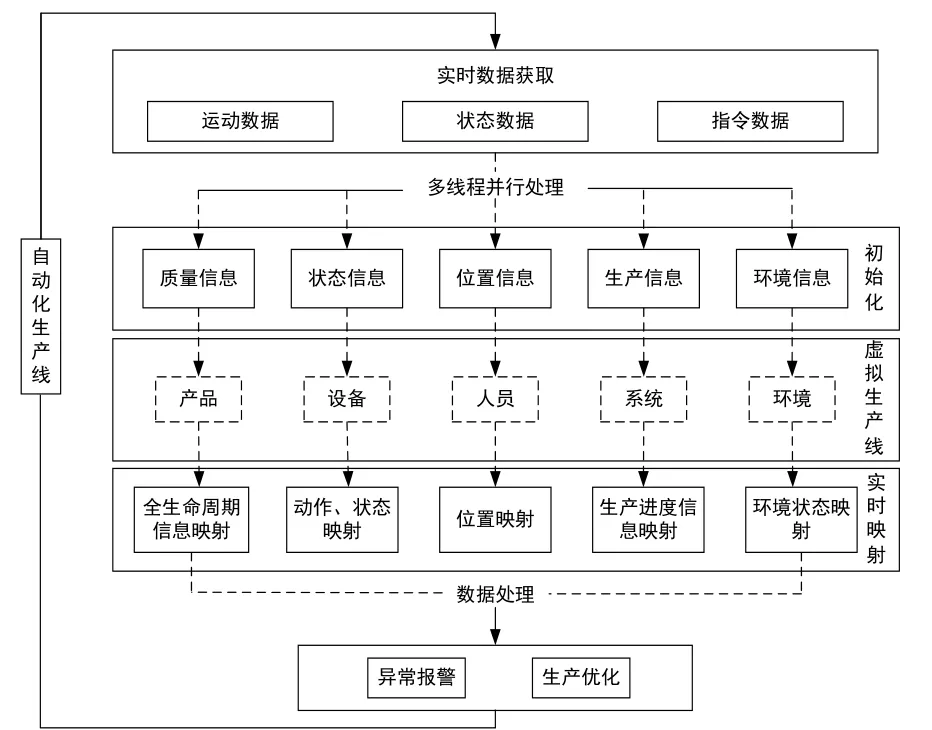

2.3 自动化生产线实时映射

自动化生产线实时映射逻辑结构如图5所示,自动化生产线的实时映射主要分为五个部分数据,即产品质量信息、设备状态信息、人员位置信息、系统生产信息以及环境信息。通过对自动化生产线的实时数据采集后传输给数字孪生模型,服务器以多线程并行的处理方式实现虚拟数字空间中的映射,在此基础上实现生产过程的实时可视化监测以及生产数据分析,从而进一步优化生产。

图5 自动化生产线实时映射逻辑结构

3 应用实例

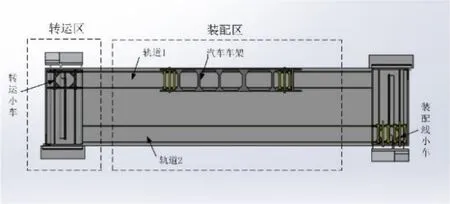

以某汽车装配自动化生产线为对象,其部分生产流程如图6所示。该部分生产线的工作流程为:①将汽车车架吊装至装配线小车上,随着装配线小车的前进安装各种零件,安装完成后吊装至另一条装配线进行安装;②装配线小车由左侧的转运系统从轨道1转运至轨道2;③右侧的转运系统将轨道2的装配线小车转运至轨道1,进行汽车车架的零件安装。根据上述生产线工作流程以及本文的方法设计了可视化监测系统,方便汽车装配线管理人员实时掌握生产状态,及时发现装配过程中的异常动作,进而实现安全生产。

图6 工作流程图

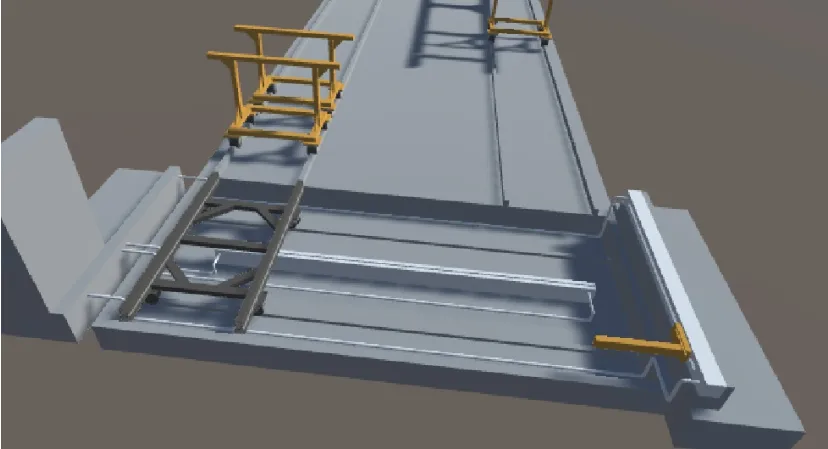

3.1 数字孪生模型搭建

根据装配线小车、机械式无杆气缸、直线轨道、转运小车、汽车车架等实体设备搭建对应的数字孪生模型,如图7所示,利用Solidworks、3D MAX以及Unity 3D联合建模,保证数字孪生模型和物理实体在结构形状、尺寸信息和动作状态等方面的一致性。

图7 某汽车装配自动化生产线数字孪生模型

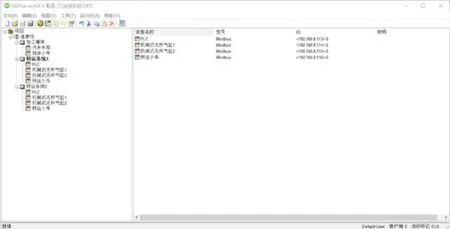

3.2 实时数据通讯构建

采用KEPServerEX6构建自动化生产线的OPC UA服务器,如图8所示为KEPServerEX6的数据变量界面。在该OPC UA服务器中构建数字孪生数据库,利用地址空间找到物理实体的数据源,对机械式无杆气缸的动作信号、状态信号等数据源进行数据模型的构建,数据模型通过OPC通信接口与数据库相连,实现各个物理实体的实时数据的获取,为缩短通信延时时间,数据扫描周期设定为50 ms。

图8 KEPServerEX6的数据变量界面

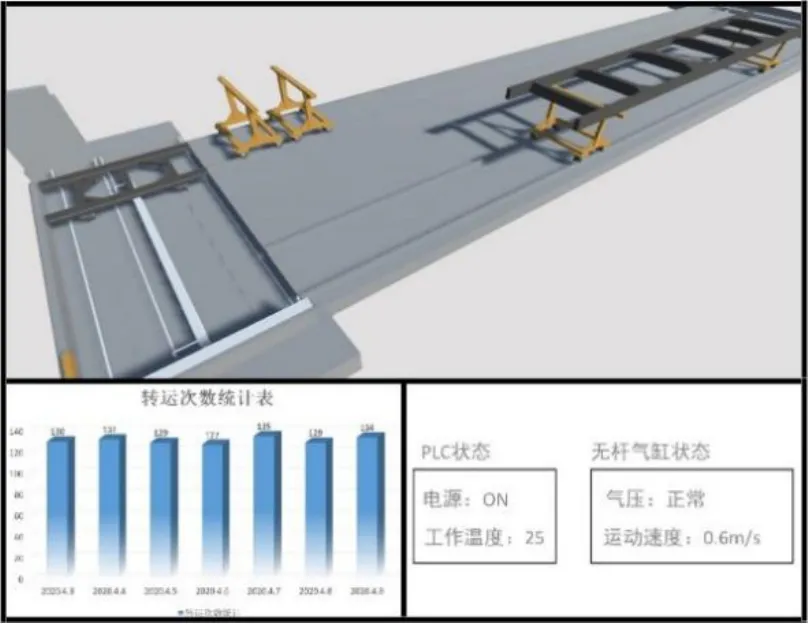

3.3 实时映射构建

通过获取的实时数据驱动数字孪生模型进行高度拟真化的运行,实现虚拟设备与实际自动化生产线一致,并对获取的数据进行统计,对其进行可视化展示。某时刻自动化生产线实时监测及大屏可视化如图9所示,上部分是自动化生产线生产过程的实时监测,下部分是展示生产相关的图表信息,如转运次数统计、设备状态等。

图9 自动化生产线实时监测及大屏可视化

4 结语

数字孪生作为重大战略科技发展趋势之一,是实现物理世界与信息化虚拟世界交互融合的最佳途径。本文通过数字孪生技术搭建物理世界与虚拟世界的融合通道,有效地解决传统中小型自动化生产线生产过程中实时信息掌握困难、可视化程度低等问题,为生产管理者提供可视化的手段,改善生产运营。本文就某汽车装配自动化生产线,提出了一种面向中小型自动化生产线的数字孪生可视化监测系统,对系统实现的三大关键技术进行了论述及实例验证。本文提出的可视化监测系统技术框架降低了物理实体模块、数字孪生模型模块以及实时数据通信模块的耦合复杂度,具有很好的可扩展性,后续可在此研究基础上进行基于孪生大数据的生产智能决策等工作。