车载LNG轻量化气瓶框架特性分析

2022-04-15王建军

魏 平 ,王建军 ,2,李 健

(1.安徽机电职业技术学院,安徽 芜湖 241002;2.燕山大学,河北 秦皇岛 066004;3.芜湖勤惠科技有限公司,安徽 芜湖 241000)

求解车辆零部件疲劳寿命通常采用静力学分析和求解单位载荷作用下的结构响应与道路载荷叠加后形成的应力时间历程曲线[1]。液化天然气LNG作为汽车燃料,具有低碳环保、费用低、易于贮存和运输的特性,当前被普遍应用于工程车领域[2]。汽车轻量化进程中,气瓶框架的结构、材料、制造工艺等都在进行对应改进,会影响气瓶组件安全。因此,优化气瓶框架结构和轻量化会直接影响产品安全和企业经济效益[3]。

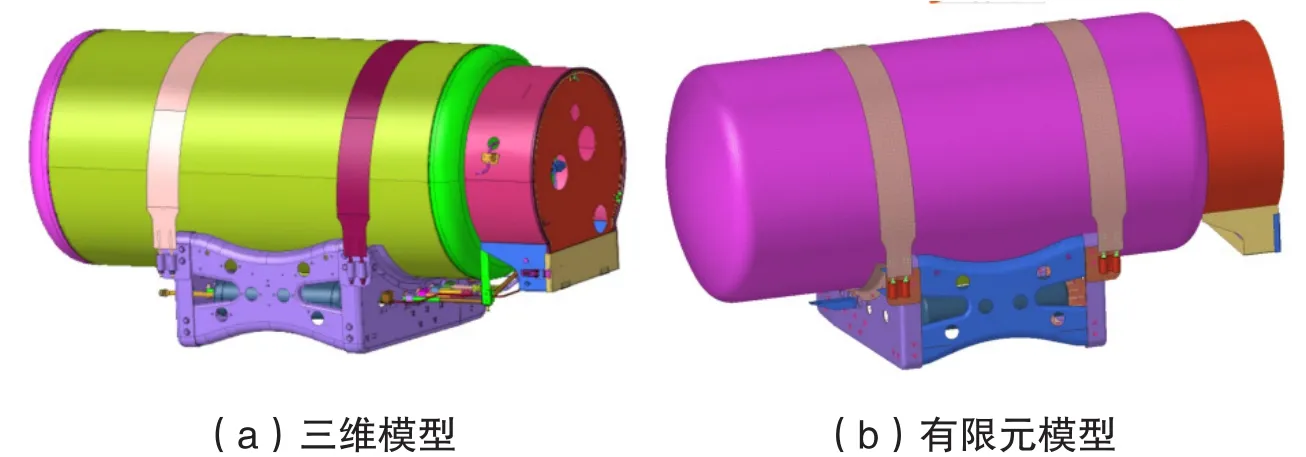

气瓶满重为800 kg,框架前后横梁板材料为7075T6高强度航空用铝合金,左右气瓶鞍座为5083H111铝合金板材,中间四块连接板为6082铝合金板,其他为610L板。产品及应用场,如图1所示。

图1 产品及应用场

1 模态分析

1.1 边界条件

约束:约束气瓶框架下底面2个转动、2个移动共4个自由度;约束框架安装孔六个自由度完全约束,如图2所示,为分析用框架总成的几何数据及有限元模型。

1.2 模态分析

1.2.1 固有频率分析

引起框架振动源主要是车辆在行驶中的路面激励,以及发动机运转产生的激励。但是,框架的低阶模态对车的振动影响最大,因此尽量避免框架的固有频率发生在低阶模态,且避免与发动机激励频率或者路面激励频率的重叠,这样既可减弱框架结构的振动情况,又可提高整车稳定性。

发动机激励频率的计算式为[1]

式中fr为发动机干扰频率;j为谐次数,取值2;n为怠速时转速,取平均值为1 200 r/min;z为发动机缸数,取值为4;t为冲程的2倍为8。

路面激励频率的计算式为[1]

式中ft为路面激励频率;v为车速,取平均值60 km/h;λ为搓板路路面波长平均值,取0.5 m。

依据式(1)、(2)计算,得到怠速时发动机运转基频率为20 Hz左右;路面激励振动频率为16.7 Hz左右。

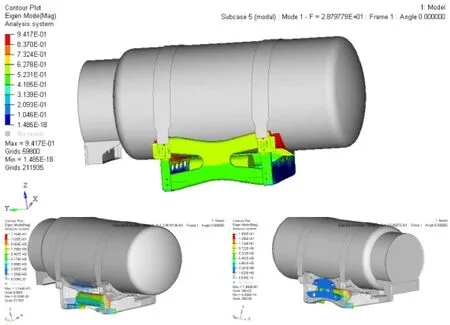

1.2.2 前三阶模态分析

对原始数据模型(图2),进行前三阶模态分析后,得到气瓶框架结构的主要信息(表1),和主要振型(图3)。可以得到前三阶模态振动频率均高于固有频率,不会产生共振的结果。

图2 分析模型图

图3 前三阶主要振型

表1 气瓶框架前三阶频率

2 刚度分析

对原始数据模型(图2),选定气瓶和固定座的固定点,在X、Y、Z三轴及正负六个方向施加8 g加速度,进行刚度相对位移分析,得到气瓶在满载情况下相对位移(表2)和主刚度分析(图4)。

图4 六种位置刚度位移

表2 气瓶与框架相对位移

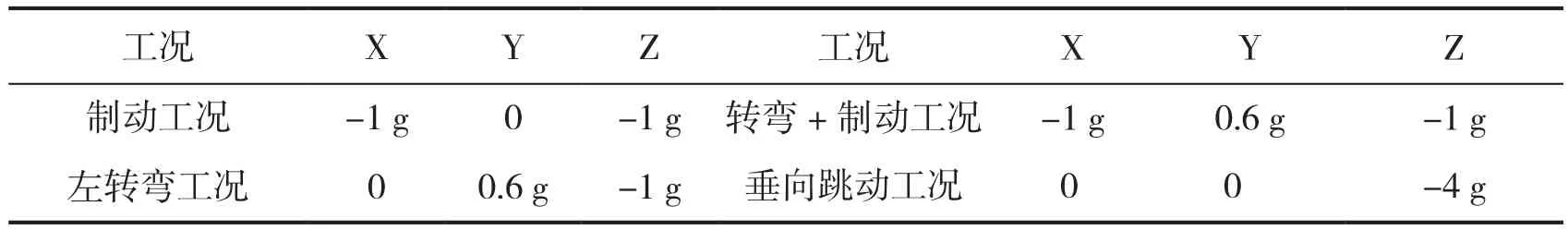

3 强度分析

根据框架实际情况施加边界条件,建立四种加载力场(表3),应力云图(图5)。框架的主体材料以610 L为主,其抗拉强度为220 MPa,屈服强度为500 MPa。在(a)制动工况下,最大应力为35.9 MPa,出现在图示安装支架上,小于材料610 L的屈服强度(510 MPa);在(b)转弯工况下,最大应力为66.1 MPa,出现在图示安装支架上,小于材料5083H111的屈服强度(210 MPa);在(c)制动和转弯工况下,最大应力为64.9 MPa,出现在图示安装支架上,小于材料5083H111的屈服强度(210 MPa);在(d)垂直跳动工况下,最大应力为46.1 MPa,出现在图示安装支架上,小于材料5083H111的屈服强度(210 MPa)。

图 5 应力云图

表3 四种工况场的设置

仿真结果显示最大应力远低于其抗拉强度,也低于屈服强度。这是可靠性分析的依据,但是也有突发断裂的可能,必须进行耐久性实验,在试验台或路跑实验中出现了疲劳破坏再进行分析。部件的疲劳性破坏是在循环应力作用下,局部应力最大处可能会产生的微小裂纹,逐渐形成较大的可见裂纹,导致断裂。所以,有必要进行低应力疲劳破坏试验。

4 小结

采用此种框架的结构形式、材料选型及设计方法,模态分析均大于目标值25 Hz,刚度分析六个方向值均小于目标值13 mm,强度分析四种工况,应力均低于对应材料的屈服极限值。通过有限元分析,在常态下工作运行受力振动及疲劳寿命,确定了整体结构满足静强度和疲劳强度要求,为后期再进行试验平台和实况路面试车运行提供了前期数据支撑和技术参照。