运载火箭液氢循环预冷无传感器控制系统设计

2022-04-15张学英

张学英,穆 晖,卢 頔,卢 伟,黄 辉,李 东

(1.北京宇航系统工程研究所,北京 100076;2.中国运载火箭技术研究院,北京 100076)

引 言

随着电力电子、电机本体、微处理器、大规模集成电路等技术的发展,电气传动技术已取得了飞速的发展。永磁同步电机由于其体积小、功率密度高、运行可靠、调速范围广等优点,得到了广泛的应用。由于位置传感器具有安装困难、价格昂贵、可靠性低等缺点,因此进行永磁同步电机无传感器控制技术研究就显得尤为重要[1]。

预冷是低温液体运载火箭启动前的一个重要操作,目前国内外使用的预冷方式主要有排放式预冷和循环预冷。与排放式预冷相比,循环预冷能使射前操作和地面设备得到很大程度的简化,因此开展循环预冷研究十分必要[2]。循环预冷是在发动机低温泵后设置预冷管路,通过自然流动或动力装置驱动实现低温推进剂在贮箱和低温泵之间的循环流动,实现在发动机启动前将低温泵冷却到允许温度的目的。从现有国内外火箭的发射情况来看,低温发动机的预冷方式很大程度上决定了一枚火箭射前操作程序的复杂性。“长征五号”运载火箭在考虑安全性和可靠性、简化射前操作、简化箭地接口、适应推迟发射及无人值守等原则的基础上,对于地面点火的大推力氢氧发动机的氢系统采用基于循环泵的循环预冷方案。为解决液氢气蚀状态下循环泵转速稳定控制的问题,采用了基于永磁同步电机的无传感器矢量控制技术,具有较强的负载变化适应能力和转速调节能力。

1 液氢循环预冷控制系统设计

1.1 液氢循环预冷控制系统方案

“长征五号”运载火箭芯一级采用两台大推力氢氧发动机,每台发动机的低温泵后均设置一台循环泵。循环泵采用电机与泵一体化设计,结构紧凑、重量轻,不需要采用动密封,密封可靠性高;采用永磁同步电机和无传感器控制方式,可适应长时间连续工作、多次启动,在循环泵负载变化时可以保证转速恒定,防止泵气蚀时飞转;工作过程转速可调,能够根据发动机需求调节循环泵驱动的预冷量,使用灵活适应性好。

电机由变频电源供电和控制,供电电压不大于380 V,调速范围0~12 000 r/min,输出功率不小于3 kW。电机采用正弦波永磁同步电机,由定子、转子、结构体、电连接器组成,转子无机械位置传感器。循环泵转子直接安装在电机转子轴上,液氢介质直接进入电机内部,使转子、定子完全浸泡在液氢中。工作过程中,转轴带动循环泵叶片旋转,从而实现液氢的循环流动[3]。

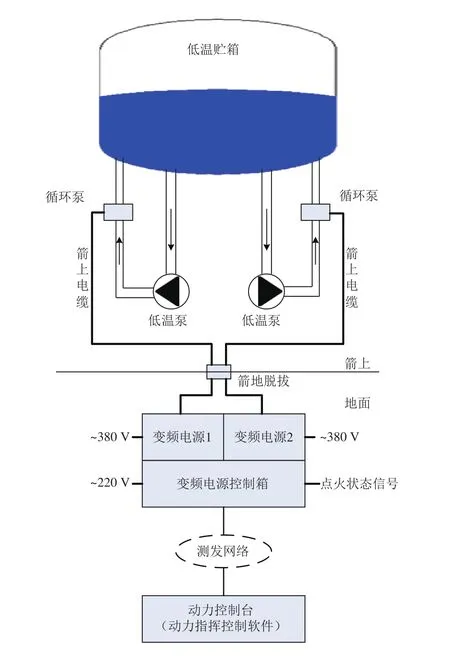

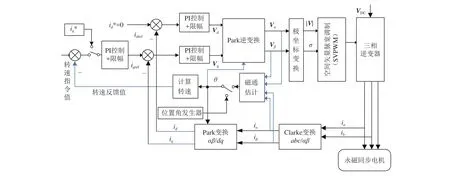

液氢循环预冷的永磁同步电机无传感器矢量控制系统的组成结构见图1。

图1 液氢循环预冷控制系统Fig.1 The liquid hydrogen circulation pecooling control system

根据永磁同步电机的电压范围、功率范围、控制模式、电机类型等对变频器进行选型和参数配置,需要配置的参数包括控制方式、控制等级、电机参数(包括额定电压、额定电流、额定转速、极对数、额定功率因素、额定频率、额定机械功率、定子电阻、漏磁系数、额定励磁电流等)、运行特性(包括启动电流、切换频率、磁通建立电流等)、输入/输出控制、控制功能(包括智能限流、电压控制器、电流控制器、速度控制器、磁场控制器、调制控制器等)、RS485参数、脉宽调制、故障和报警(短时过载保护、长时过载保护、散热片温度保护、内部温度保护、频率保护、相保护等)等。参数配置应根据电机设计参数、系统设计参数和工作环境进行配置,并在系统运行状态进行调试调整。

变频电源采用空间矢量脉宽调制(Space Vector Pulse Width Modulation,SVPWM)方式驱动,变频器输出的斩波脉冲经过箭地的长线缆传至循环泵电机。由于采用无传感器矢量控制,其核心思想之一是利用测量得到的定子三相反电动势对其转子角度进行在线辨识和估计,因此箭地线缆长度及阻抗特性对系统工作稳定性和可靠性有较大影响。箭地线缆设计中遵循以下设计原则:一是降低分布电感和电容,加快线缆传输速度,缩短过电压振荡持续时间;二是调整线缆特征阻抗,降低反射系数,加快电压衰减速度;三是尽可能控制线缆长度,与开关器件上升时间相匹配。

变频电源控制箱通过RS485接口实现变频器的实时在线监控。变频电源控制箱具备以太网通信功能,通过运载火箭测发网络设备,由后端的应用软件实现远距离监控及转速控制。

1.2 永磁同步电机无传感器矢量控制设计

1.2.1 坐标变换原理

矢量控制是目前交流传动系统中应用最为广泛的一种方法,其基本思想是在遵循磁动势不变的前提下,通过坐标变换实现定子电流励磁分量和转矩分量的解藕,从而以控制直流电机的方法直接控制交流电机。

坐标变换中用到的3种坐标系包括:

1)三相静止坐标系ABC:3个坐标系按逆时针方向在空间依次相差120°。

2)两相静止坐标系αβ:α轴与A轴重合,β轴逆时针超前α轴90°。

3)两相同步旋转坐标系dq:d轴相对于A轴以角速度ω旋转,q轴逆时针超前d轴90°,d轴与A轴之间的夹角θ为角速度ω的积分[4]。

坐标变换的原则是变换前后不同坐标下产生的磁动势完全一致。本系统所使用的坐标变换为等量变换,即任意坐标系中的通用矢量与变换后的另一坐标系中的通用矢量幅值相等,即两相旋转和静止坐标下电流合成空间矢量的幅值都与三相静止坐标系下每相电流的幅值相等。

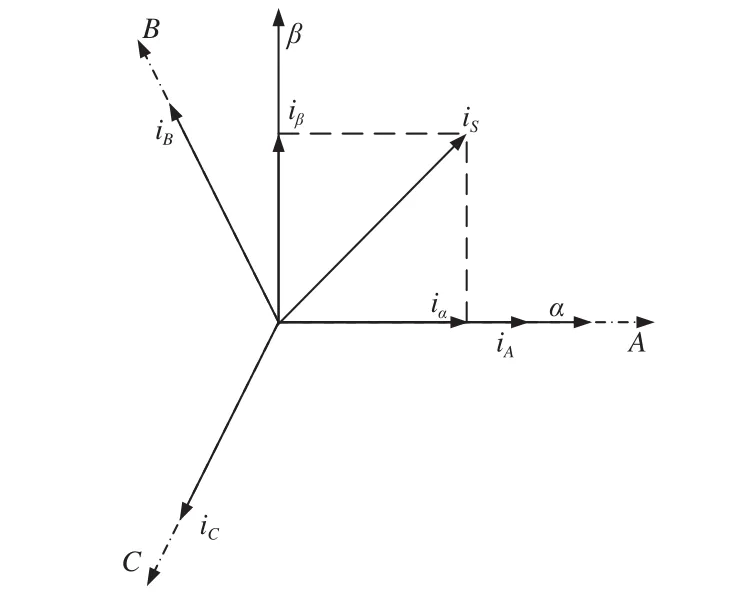

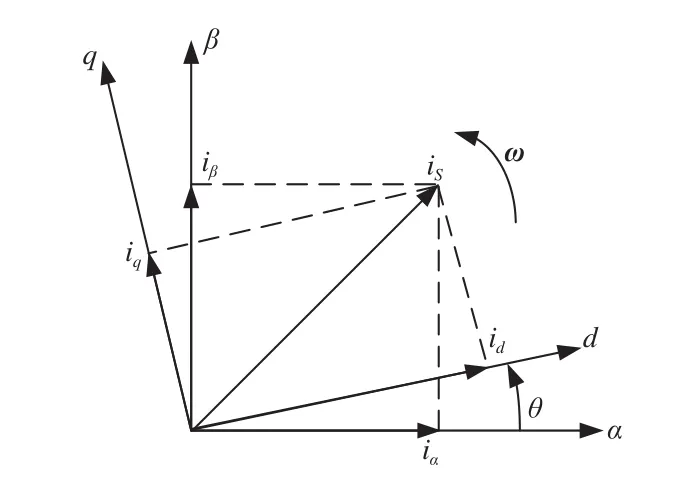

等量坐标变换包括Clarke变换(ABC/αβ)、Park变换(αβ/dq)及其逆变换。Clarke变换是三相静止坐标系和两相静止坐标系之间的变换,见图2。Park变换是两相静止坐标系和两相旋转坐标系之间的变换,见图3。

图2 Clarke变换(ABC/αβ)Fig.2 Coordinate transformation of Clarke(ABC/αβ)

图3 Park变换(αβ/dq)Fig.3 Coordinate transformation of Park(αβ/dq)

在ABC坐标系模型中由于存在转子凸极效应,绕组电感是随转子角度θ而周期变化的,因此该模型的系数是时变函数,对其进行解析求解困难,改进的方法是通过坐标变换将ABC坐标系模型变换到dq坐标系模型,进而简化数学模型,即模型维数从3维变为2维,交流量变为直流量。

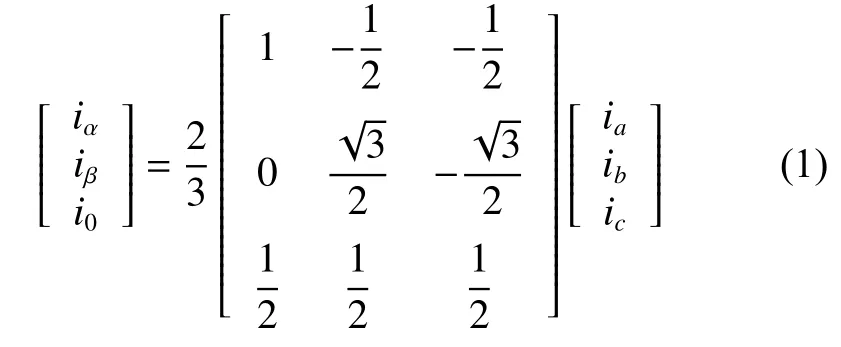

以ABC三相电流为例,变换后的αβ电流为

其中:0轴矢量为垂直于αβ平面的矢量,当ABC三相对称时,i0为零。

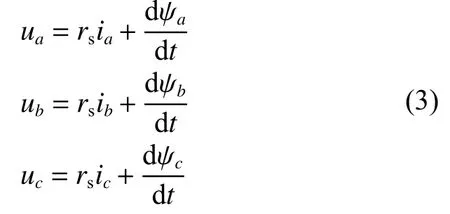

将dq坐标系的旋转角度与转子角度一致,且与永磁体磁极轴线对齐。以αβ两相电流为例,变换后的dq坐标系下的电流为

图4表示了不同坐标系下的定子绕组电流波形,在ABC坐标系下,三相电流为互差120°的正弦波,经过3s/2s变换后,三相电流变换为互差90°两相电流,稳态下的合成矢量轨迹为半径不等的同心圆。经过2s/2r变换后,交流电流变成直流电流,合成矢量轨迹也从同心圆变成不同的点。

图4 不同坐标下的电流瞬时值Fig.4 Instantaneous value of current in different coordinates

dq坐标系模型具有更加简单的结构,更加适用于理论推导。而对于数字仿真来说,ABC坐标系模型和dq坐标系模型对于计算机求解并没有本质区别,因此,二者均适用于数字仿真,考虑与测量参数对应,应选用dq轴坐标系模型。

1.2.2 永磁同步电机数学模型

当永磁同步电机(Permanent-Magnet Synchronous Motor,PMSM)定子绕组通以频率为f的对称三相交流电流后,气隙中便产生电枢旋转磁场,旋转的速度为同步转速60f/P,P为极对数。该磁场与转子永磁场按照同性相斥、异性相吸的原理相互作用,拖动转子也以同步转速旋转,并在定子绕组中感应出反电动势以限制定子电流的增加。

1)ABC坐标系电机模型

电机定子三相绕组轴线A、B、C在空间是固定的互差120°,各相绕组电压、电流及磁链等在对应轴线上脉振变化,正方向符合右手螺旋法则。

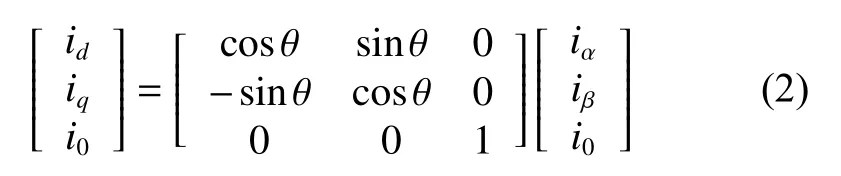

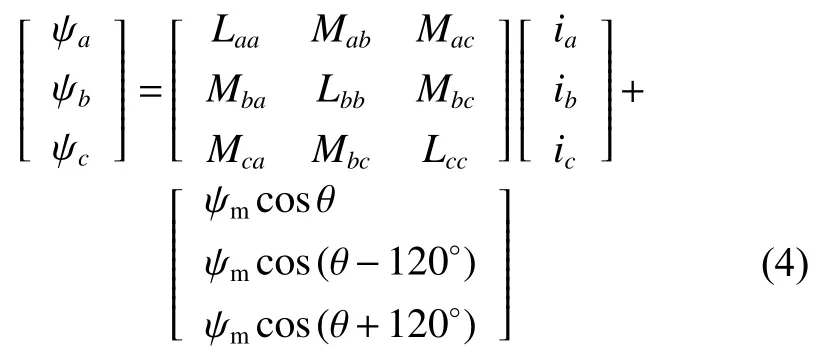

三相定子绕组电压方程为

其中:rs为绕组相电阻,各相磁链可分别写成

其中:Laa、Lbb和Lcc为相绕组自感;Mab、Mbc和Mac为各相之间的互感;ψm为永磁体磁链幅值,由于三相绕组对称分布,故各相绕组耦合的永磁体磁链也互差120°;θ为转子电角度。

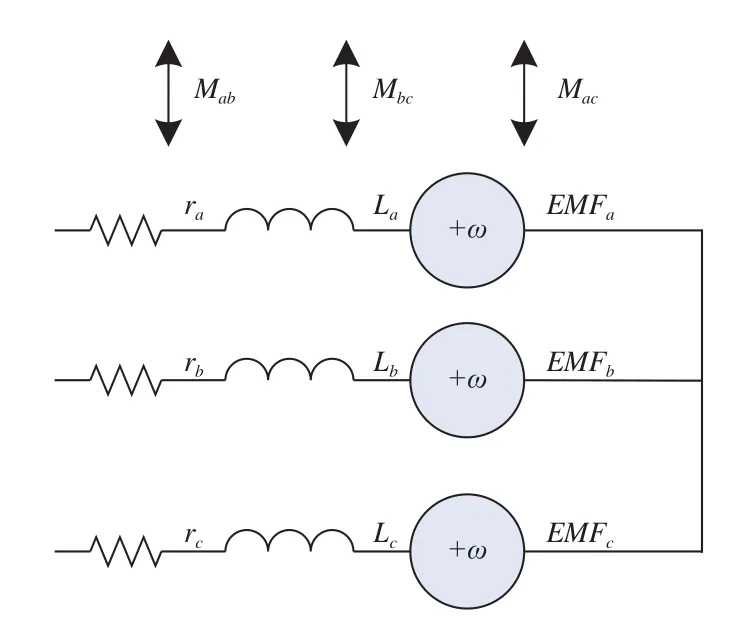

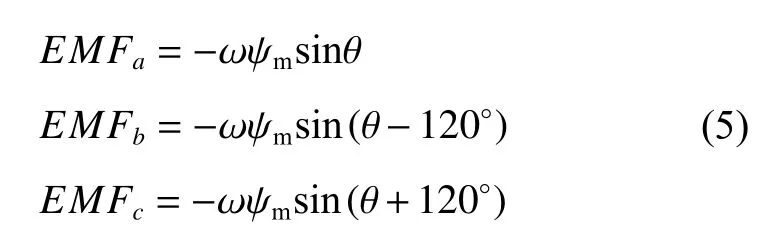

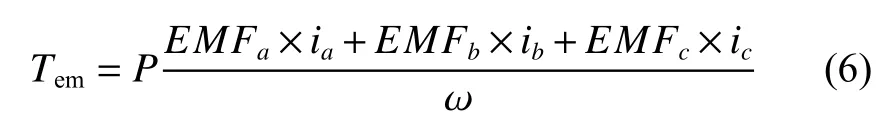

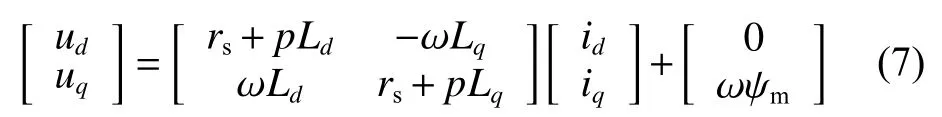

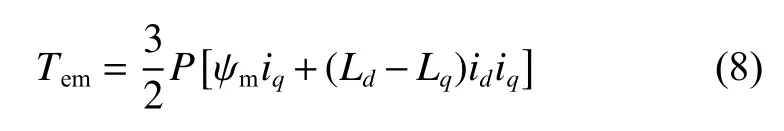

图5表示永磁同步电动机绕组等效电路,每相定子绕组由电阻、电感和反电势组成,其中电感包括各相自感和互感,反电势是转子旋转后在定子绕组感应出的反向电压,等于永磁体磁链关于时间的导数,即

图5 永磁同步电动机绕组等效电路[5]Fig.5 The equivalent circuit of ABC coordinate system of PMSM

电动机电磁转矩根据机电能量转换原理,由三相反电势和电流的瞬时值计算得到,具体的表达式为

其中:P为电机极对数。

2)dq坐标系电机模型

dq坐标系是指两相旋转坐标系,其中d轴以转子磁极轴线为参考轴,绕组合成电压、电流及磁链等与坐标系同步旋转,相对静止[6]。

dq轴绕组电压方程为

其中:Ld和Lq为dq轴电感。

此时转矩方程为

1.2.3 空间矢量脉宽调制技术

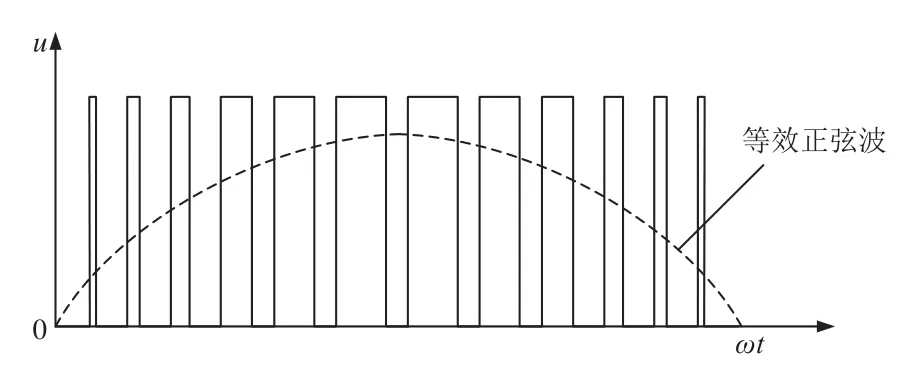

空间矢量脉宽调制方法SVPWM(Space Vector Pulse Width Modulation)是对于三相电压源逆变器功率器件的一种特殊开关触发顺序和脉宽大小的组合,目标是在电机绕组中产生对称的、失真小的正弦波电流,相比于SPWM(Sinusoidal Pulse Width Modulation)具有更高的电压利用率和更小的波形失真,SVPWM电压波形见图6。

图6 SVPWM电压波形Fig.6 Voltage waveform of SVPWM

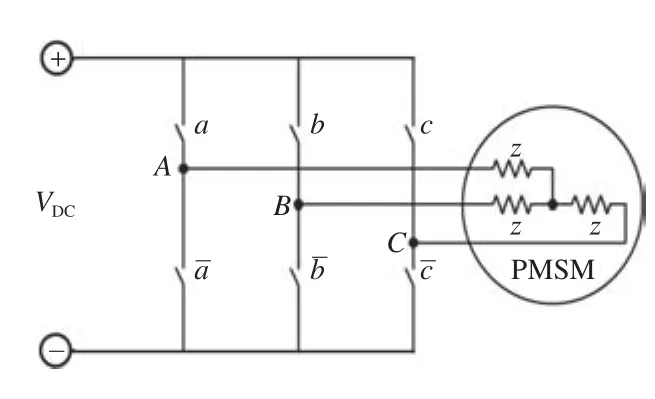

SVPW M将逆变器和交流电机视为一体,着眼于使电机获得圆旋磁场。三相逆变器以交流电机定子的理想磁链圆为基准,用不同开关模式所产生的磁链矢量去逼近基准磁链圆。

图7为三相逆变器的结构原理图,逆变器采用上下管换流,VDC为直流侧合成电压。假定各开关管上管导通为1,下管导通为0,则逆变器开关管不同状态组合形成的合成空间电压矢量有8个,分别为:V0(000)、V1(001)、V2(010)、V3(011)、V4(100)、V5(101)、V6(110)、V7(111),如图8所示。其中V0(000)、V7(111)为零矢量,其余6个为非零矢量。由于使用了坐标变换,每个非零电压合成空间矢量的模等于各相正弦量的峰值。

图7 三相逆变器电路Fig.7 Three-phase inverter circuit

图8 电压空间矢量原理图Fig.8 Voltage space vector schematic diagram

两个电压矢量合成的等效电压矢量在由它们围成的三角形的内部和边界上,而线性调制区域为六边形的内切圆包围的区域。

1.2.4 无传感器控制技术

在永磁同步电机矢量控制系统中,转速与位置的精确至关重要。目前转速与位置检测一般采用光电编码器、旋转变压器、测速发动机等,这给系统应用带来了如下问题:增加了硬件成本;增加了系统控制接口和接线,降低了系统可靠性;恶劣环适应性差且维修困难。无传感器技术解决了机械式传感器的各种缺陷,对提高系统的可靠性和环境适应性具有重要意义。

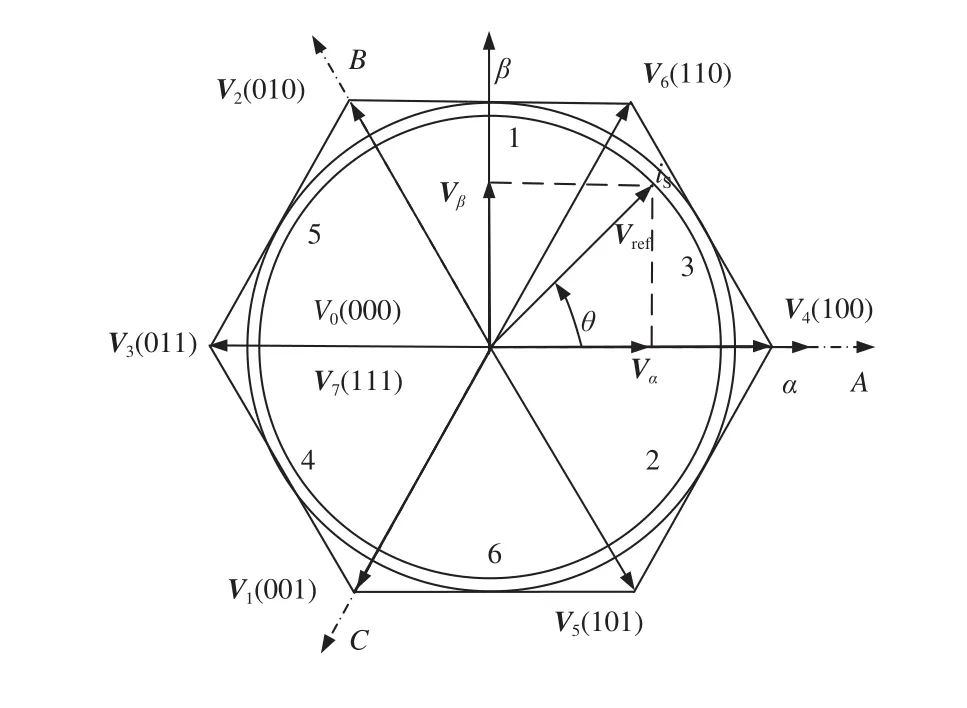

本系统采用“转速环+电流环”双闭环控制结构,无传感器矢量控制系统结构图见图9。

图9 无传感器矢量控制原理图Fig.9 Sensor-less vector control schematic diagram

通过霍尔电流传感器检测定子电流,两项定子电流经过Clarke变换和Park变换得到反馈电流id与iq。idref、iqref与id、iq之间的偏差作为电流调节器的输入,电流调节器输出的电压信号ud、uq经Park逆变换后作为SVPWM的控制信号,驱动逆变器为PMSM定子绕组供电。

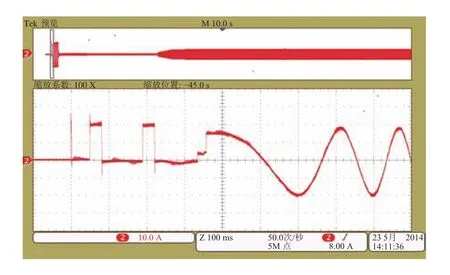

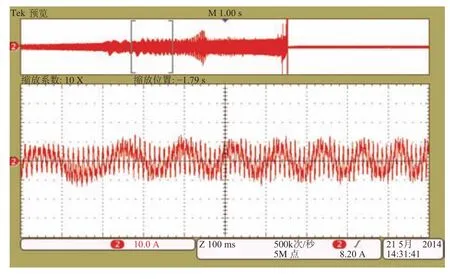

无传感器控制优点是易于实现可靠性高,缺点是在电机低速时,反电势比较小,位置估计误差较大。因此通常以开环形式启动,当单机达到一定速度后,反电势幅值较大时,估算得到的转子位置比较准,从速度开环向闭环切换。因此,可将永磁同步电机无传感器控制运行分为3个阶段:初始定位、开环启动和闭环运行。启动时,由于无法获得转子位置,直接运行的话,转子有可能反转,有启动失败的可能。通常对转子进行预定位,通过施加固定角度的电流矢量,将转子吸引到某个固定位置,然后从该位置进行开环启动。电机预定位和开环启动过程电流波形见图10。

图10 电机预定位过程电流Fig.10 The current of presetting of motor

电流大小和负载特性相关,为了减少电流冲击,电流以恒定加速度缓慢增加至给定值,进入闭环控制。之后,根据估算得到的转子位置信息,进入磁场定向控制,同时速度环开始运行,恒加速度开环运行过程的电流波形见图11。

图11 电机恒加速度开环运行过程电流Fig.11 The current of open-loop starting of motor

液氢循环泵的工质为液氢,超低温的液氢在使用过程中容易出现气液两相的状态。若采用气动循环泵方案,当循环泵的液氢负载气化导致负载力矩大幅减小时,循环泵会出现转速飞速上升而无法工作,甚至引发安全性问题。采用无传感器矢量控制技术,由于速度环的闭环控制,系统会根据速度偏差进行闭环调节,即使氢系统出现气液两相的状态,泵负载发生剧烈波动时,仍能较稳定地保持输出转速与设置转速一致。

1.3 系统传输线缆设计

本系统所使用变频器功率为15 kW,技术手册推荐使用屏蔽电缆,要求长度不大于50 m,在使用滤波器的条件下,电缆长度最大可增加到150 m。

变频器端输出的高频PWM电压波形传输到电机端时会在电机端反射,反射行波和入射行波电压叠加会使得电机端出现过电压现象。过电压幅值较高时会造成电机绕组和线缆绝缘永久性损坏。电压和电流行波的传输速度为

其中:L0为线缆单位长度电感;C0为线缆单位长度电容。

根据行波反射机理,终端反射系数N2为

起端反射系数N1为

其中:ZL、ZS和ZC分别为电机阻抗、变频器阻抗和线缆阻抗,线缆特性阻抗为

一般变频器阻抗很小,N1≈–1,电机的绕组电感很大,其阻抗ZL比线缆特性阻抗ZC大很多,即ZL>>ZC,即N2≈1。由于发生全反射,入射波与反射波叠加使得电机端电压瞬时值近似加倍。

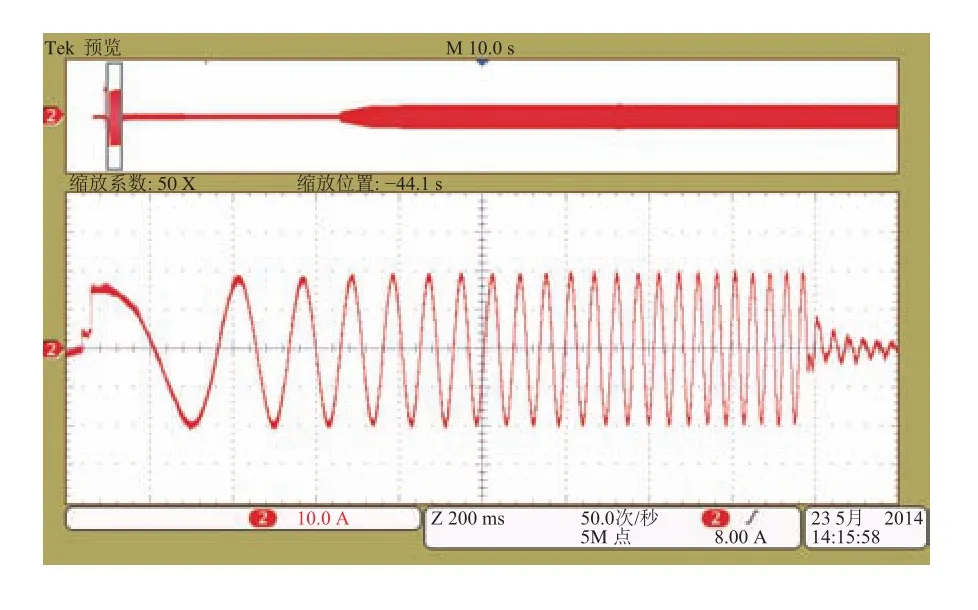

三相传输线模型如图12所示,在dx长度内,三相线缆电气关系由电阻Rdx、自感Ldx、互感Mdx、线间电容Cdx和线间电导Gdx表征。

图12 长线传输电动机系统示意图Fig.12 Schematic diagram of long-line transmission motor system

考虑到线间电导很小,故在计算中忽略其作用。根据行波传输理论以及对电压反射现象的分析,可以得到变频器的输出脉冲由变频器传输到电动机所需要的时间tt为

其中:tt为脉冲在线缆上传输一次所需时间;l为线缆长度。

振荡频率周期为4倍的tt

本系统设计了两种线缆,对其性能指标和传输特性进行了对比分析。线缆1长度为80 m,每一相由8根0.5 mm2芯线组成;线缆2长度为50 m,每一相由2根2 mm2芯线组成。实测线缆1的参数L0=97.5 nH/m,C0=0.68 nF/m,计算得到v=1.23×108 m/s,tOSC=2.6 μs;实测线缆2参数,L0=96.4 nH/m,C0=0.24 nF/m,计算得到v=2.08×108 m/s,tOSC=1.34 μs。

对两种线缆的相间电容进行了实测,线缆1的相间电容约为30~40 nF,线缆2的相间电容约为10 nF。相比于线缆2,线缆1由于每相芯线较多及长度较长,其相间电容较大。

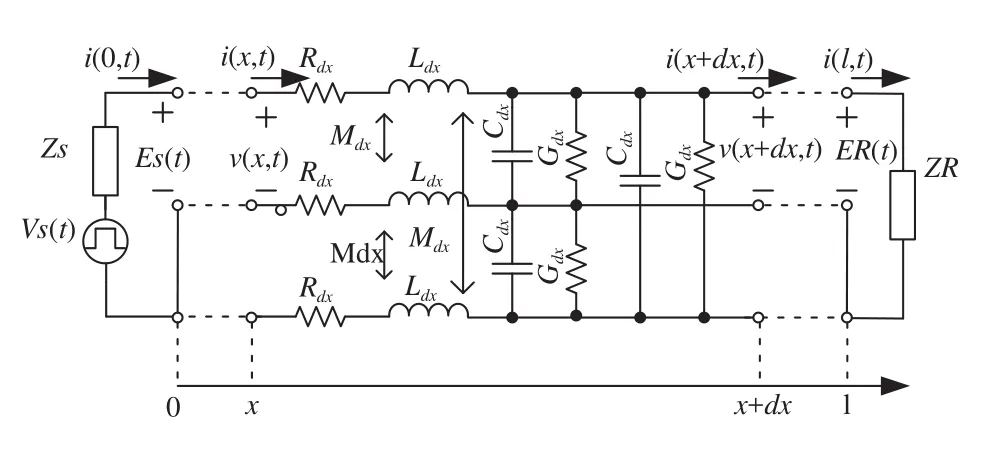

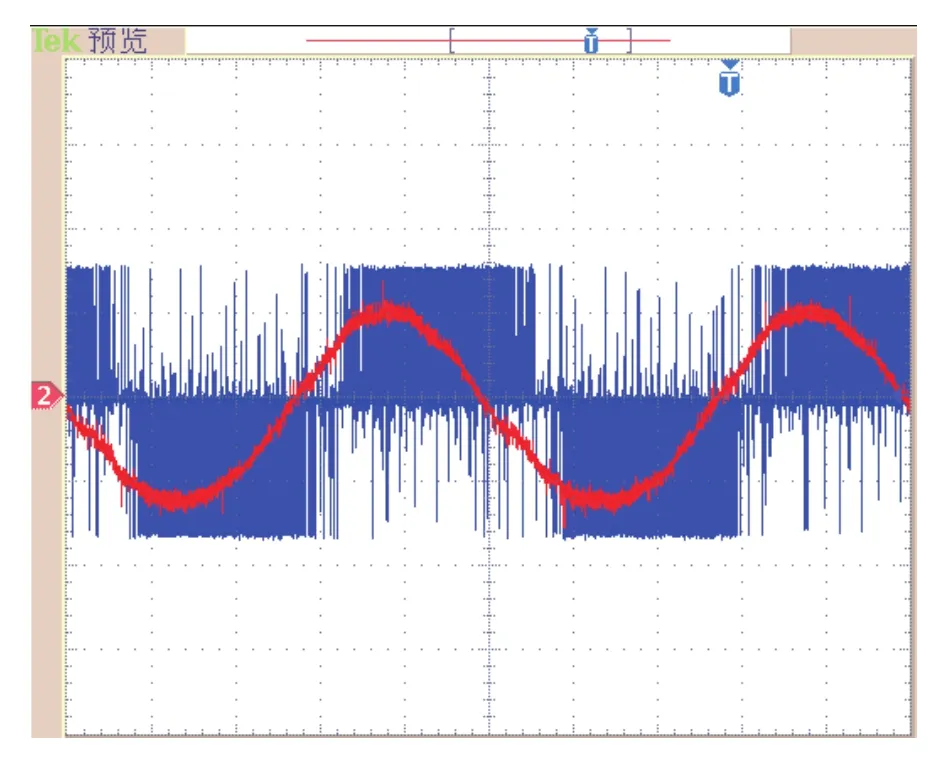

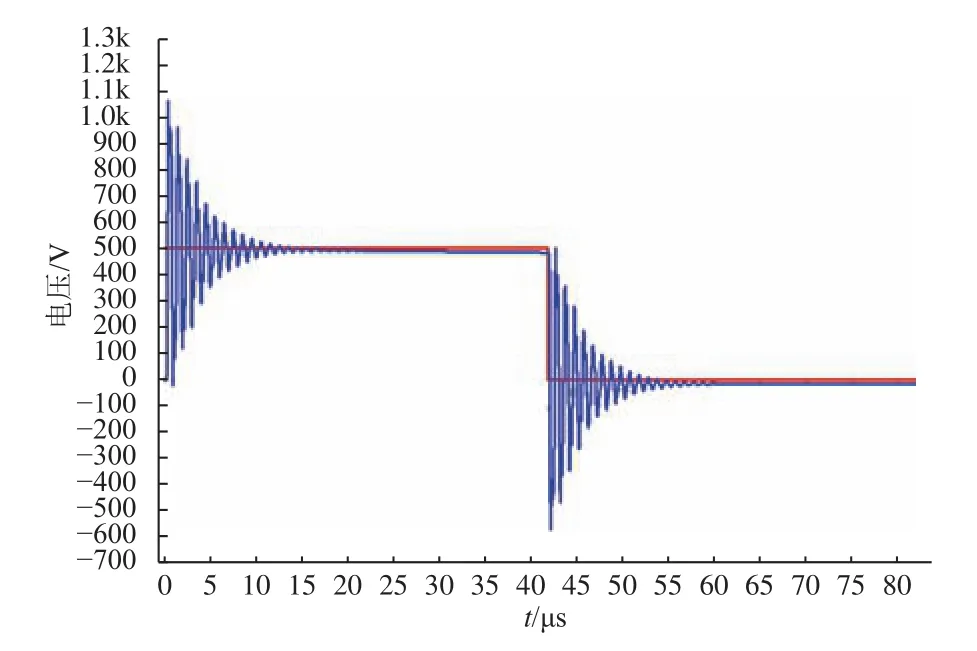

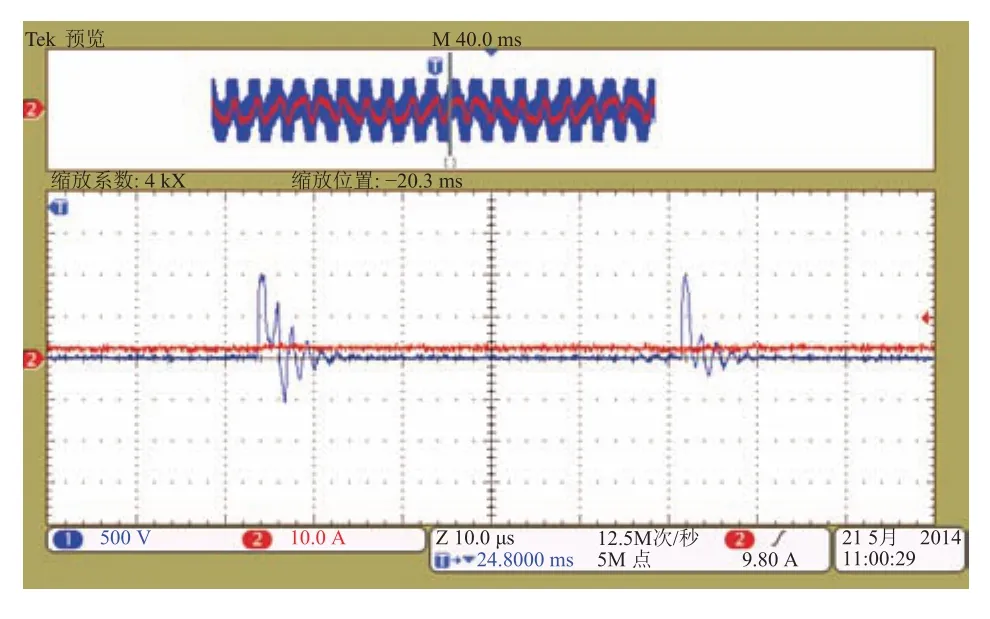

本系统对两种线缆下PMSM端的电压电流波形进行了测试和对比,见图13和图14。

图13 电缆1状态下电机端电压电流Fig.13 Voltage and current of motor with cable 1

图14 电缆2状态下电机端电压电流Fig.14 Voltage and current of motor with cable 2

长线缆中电传输速度与单位长度的电感和电容有关,是线缆的基本特性,线缆类型固定后,即传输速度固定。线缆的长度决定了振荡周期,线缆越长,振荡周期越长。振荡波形与变频器的输出波形动态叠加造成了电机端波形的畸变,线缆长度越长,畸变越严重。根据上述分析,为降低长线缆传输的电压电流波动影响,通过合理控制分布参数,可获得改进线缆的基本设计原则。

1)降低分布电感和电容,加快线缆传输速度,缩短过电压振荡持续时间。线缆的单位长度电感和电容决定了线缆的传输速度。因此降低分布电感和电容,将有利于提高线缆传输速度,使得电压振荡过程持续的时间缩短。

2)尽可能控制线缆长度,与开关器件上升时间相匹配。开关器件临界上升时间决定了所允许的最大线缆长度。上升时间越快,即所允许的线缆长度越短,反之,上升时间越慢,满足低波动电压条件的许用线缆越长。开关器件临界上升时间tcr,线缆长度l、传输速度v和终端反射系数之间的关系为

2 仿真测试与系统级验证

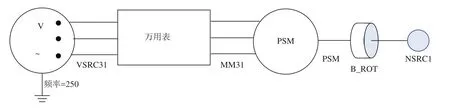

利用Portunus仿真软件,对循环预冷制系统进行建模,见图15。

图15 循环预冷控制系统仿真模型Fig.15 Simulation model of circulation precooling control system

在仿真环境中,利用Portunus系统集成的控制流程框图搭建。采用“转速环+电流环”双闭环控制结构,各调节器采用经典PI算法。为尽可能模拟真实数字控制系统,具体算法输入均采用保持器进行离散化,算法采用Z函数模型,采样周期为8 kHz。引入额定流量下的泵负载模型,根据转速–扭矩之间的函数关系,采用多项式拟合得到转矩。对氢负载条件下的循环泵系统进行仿真,在5 000、7 000、10 000、12 000 r/min等工作点,获取转速、电压、电流和反电势等进行仿真波形,验证了仿真模型和仿真参数设计的正确性。

通过该仿真模型对系统线缆设计、循环泵抖振和电机失速等问题进行仿真分析和验证,为系统参数优化提供了设计依据。

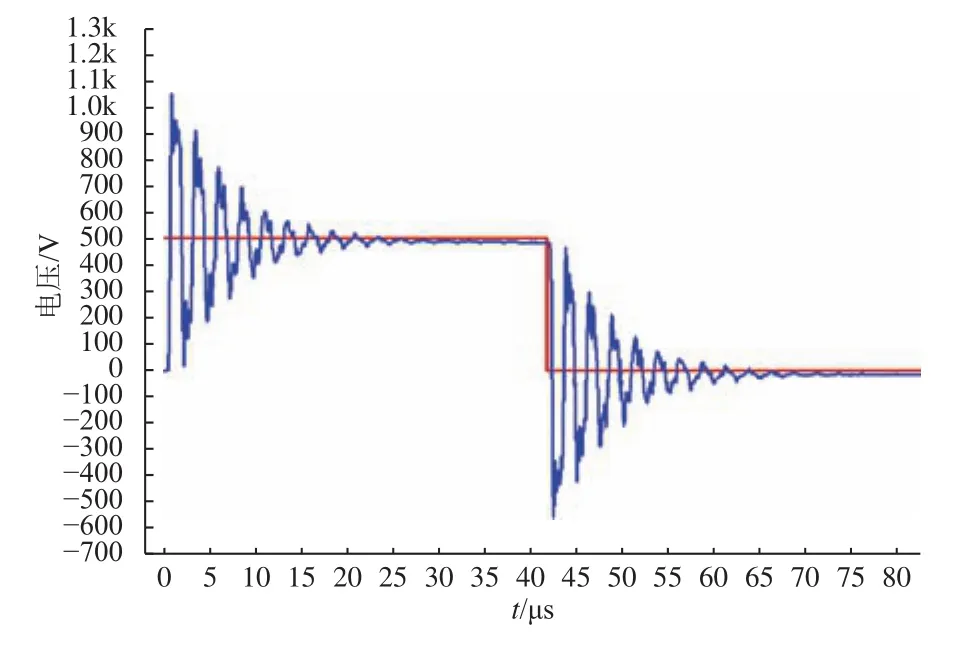

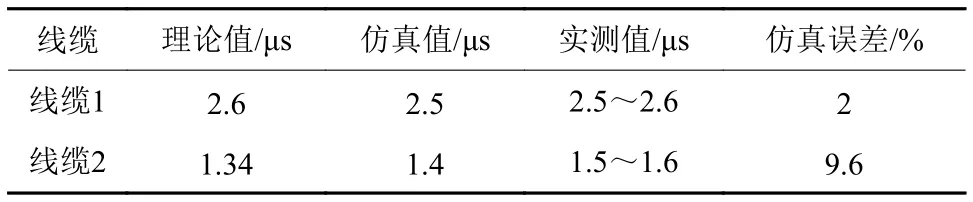

2.1 振荡周期测试及分析

为进一步分析振荡周期对系统工作稳定性的影响,本系统对两种线缆下的系统进行仿真建模,通过系统仿真对振荡周期进行测试。

仿真得到线缆1的电压波形见图16,振荡周期约为2.5 μs,实测波形见图17,过电压振荡周期为2.5~2.6 μs。

图16 线缆1(80 m、8芯/相)电机端电压仿真波形Fig.16 Voltage simulation waveform of motor with cable 1(80 m,8 core/phase)

图17 线缆1(80 m、8芯/相)电机端电压实测波形Fig.17 Voltage test waveform of motor with cable 1(80 m, 8 core/phase)

仿真得到线缆2的过电压振荡波形,见图18,振荡周期为1.4 μs,过电压实测波形见图19,振荡周期为1.5~1.6 μs。

图18 线缆2(50 m、2芯/相)电机端电压仿真波形Fig.18 Voltage simulation waveform of motor with cable 2(50 m, 2 core/phase)

图19 线缆2(50 m、2芯/相)电机端电压实测波形Fig.19 Voltage test waveform of moter with cable 2(50 m, 2 core/phase)

电机电压波形中出现了电压振荡现象,主要是由于长线缆两端阻抗突变所产生的反射噪声。在1.2.5节中已对振荡周期进行了理论计算。

通过对比理论值、仿真值和实测值(表1),仿真计算误差控制在10%左右,证明了线缆测试方法、参数选取及模型建立的正确性及可用性。仿真及测试表明当采用线缆1时,振荡周期较大;使用线缆2时,相间电容减少,振荡周期大幅减小,对于系统的动态特性有较大幅度的优化。

表1 振荡周期对比Table 1 Overvoltage period of oscillation

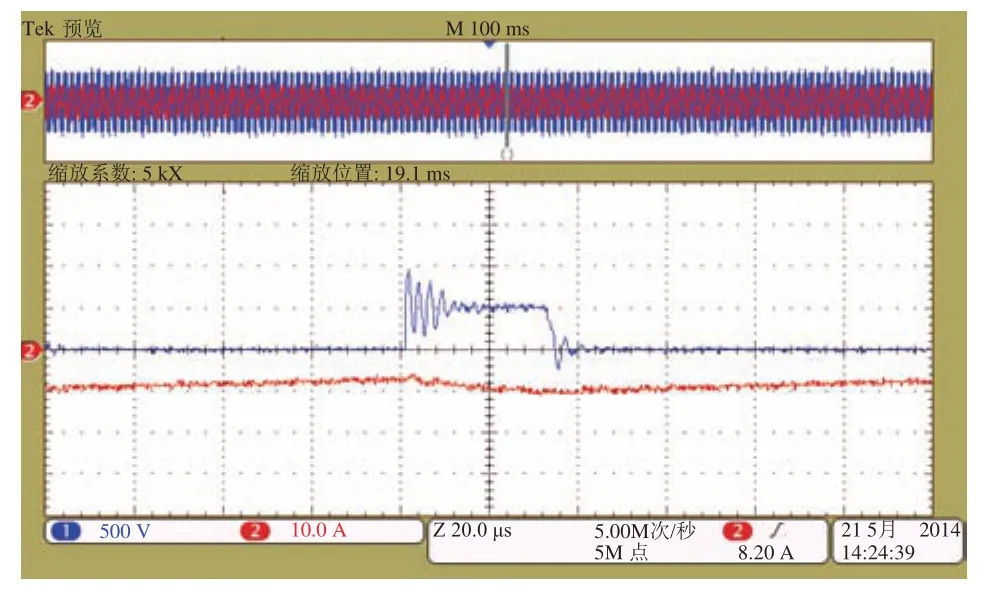

2.2 液氮环境循环泵抖振问题仿真分析

当系统使用线缆1,循环预冷控制系统在液氮环境测试,电机工作在4 200 r/min时,多次出现了循环泵异常抖振的现象及变频器过流保护等问题。经排查故障原因主要有两点:一是系统使用的电缆1相间电容较大,系统振动周期较大,造成在电机端电压电流波形有较大的畸变,见图13;另外,电动泵带动液氮旋转,流体的运动往往存在一定的周期性脉动,该类型脉动作用在电机的转子叶片上,对其转子角度产生扰动。由于变频器采用无位置传感器矢量控制算法,其电机的转子角度是变频器依据测量得到的反电动势和已知的电机模型在线辨识、估算出来的,当与流体脉动所造成的扰动相耦合产生谐波,最终致使电机发生抖振。

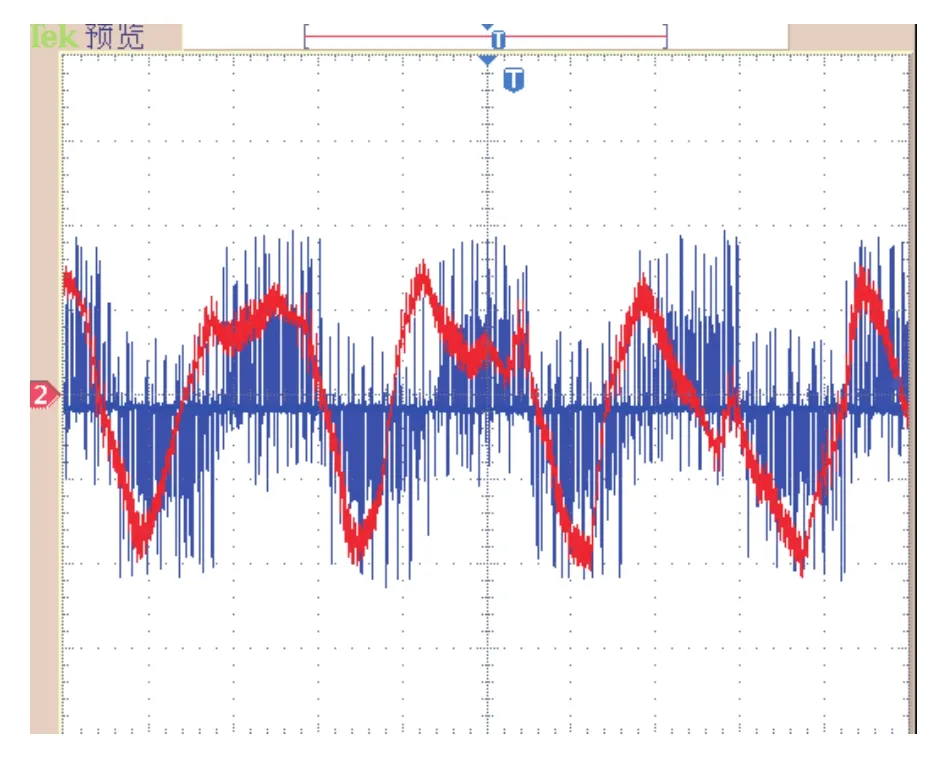

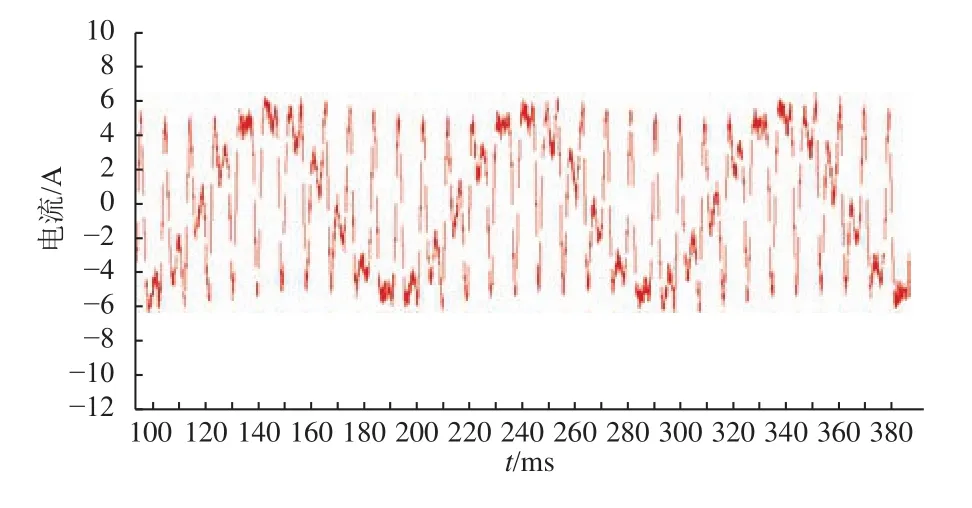

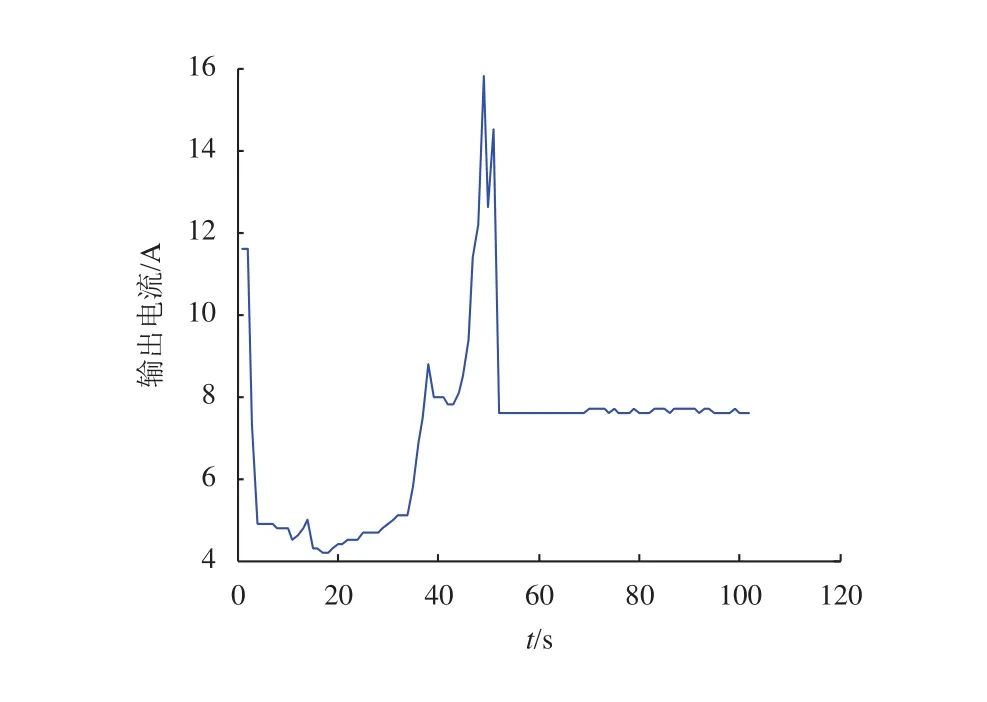

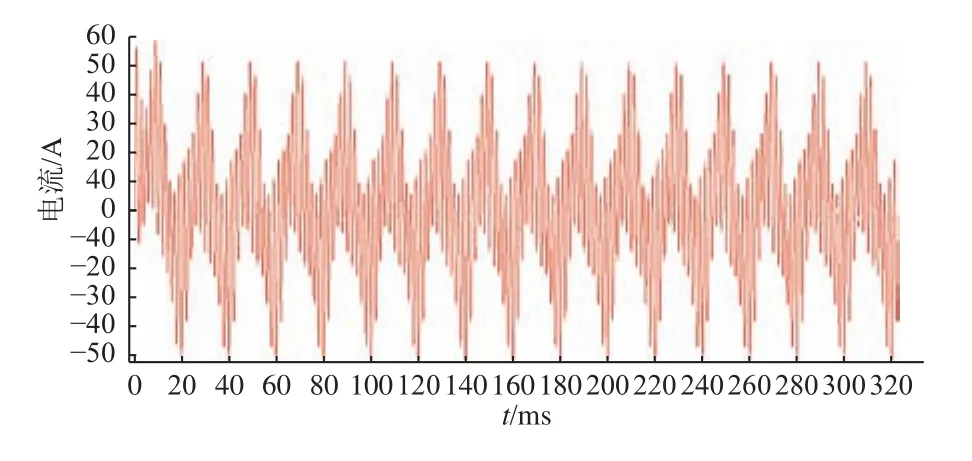

在系统仿真模型的转子角度θ中人为注入与旋转电频率相近的谐波信号(幅值60°、频率为1.1倍基频)模拟流体负载的脉动,并对其进行仿真,得到仿真波形,见图20。

图20 加入角度谐波电流仿真波形Fig.20 The current simulation waveform under Add Angle harmonic

加入角度谐波仿真实验发现,与实测波形(图21)相似,畸变表现为两种频率叠加的“混频”现象。角度谐波频率为基频0.7~1.3倍,且随着角度谐波越接近基频,电流畸变的周期越长。振荡的周期与速度环调节时间有关,由于在4 200 r/min附近电机输出转矩不足,转速下掉,速度闭环调节,如此形成参数振荡现象。当系统改进线缆设计采用线缆2时,电机端波形畸变现象得到大幅度改进,系统工作稳定提高后,电机抖振现象消除。

图21 循环泵抖振状态下的实测波形Fig.21 Test waveform of circulation pump resonance

2.3 液氢环境电机失速问题仿真分析

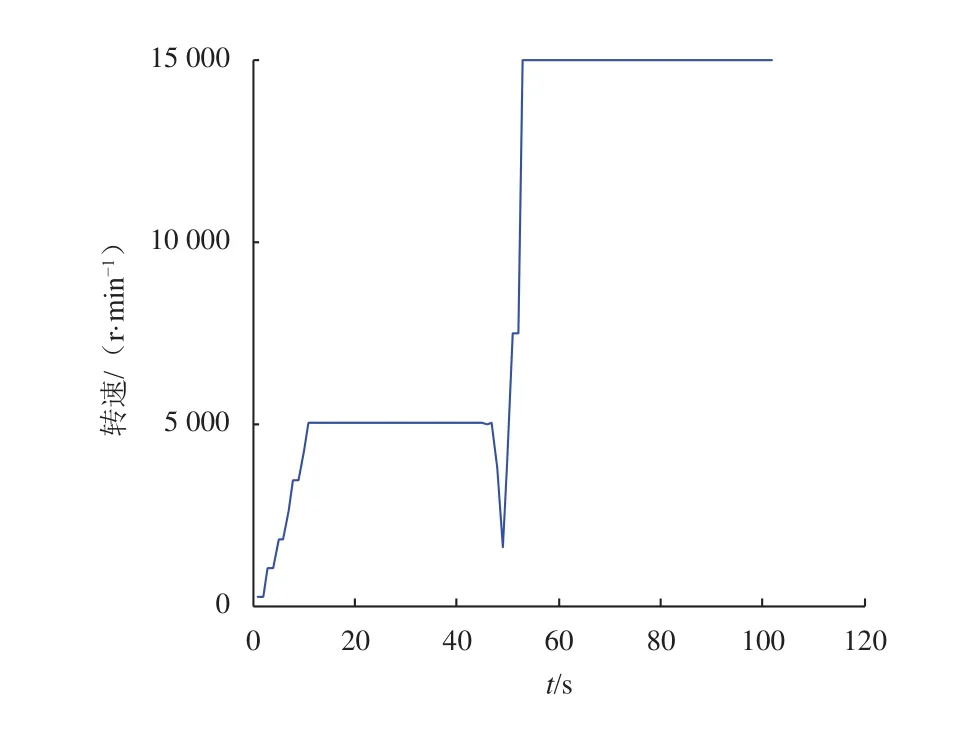

循环预冷控制系统在液氢环境下测试时出现了电机失速故障。变频器设置电机工作转速为5 010 r/min,启动工作后,监控软件测试到电机转速为14 998 r/min,转速曲线见图22。出现了设置转速与测试转速不一致的故障,由于采用了无传感器矢量控制方法,电机的实际工作转速无法真实获取。图23为电机启动到失速时的电流曲线,电流在电机启动过程中电流增大,超出了电机的额定工作电流(13 A),冲高接近16 A后大幅下降。电流大小反映转矩大小,可以看出在电机启动过程中承受了超过额定值的负载扭矩,这是一种非正常工况。

图22 测试采集的电机转速Fig.22 Test motor speed

图23 变频电源输出电流Fig.23 Test output current of frequency converter

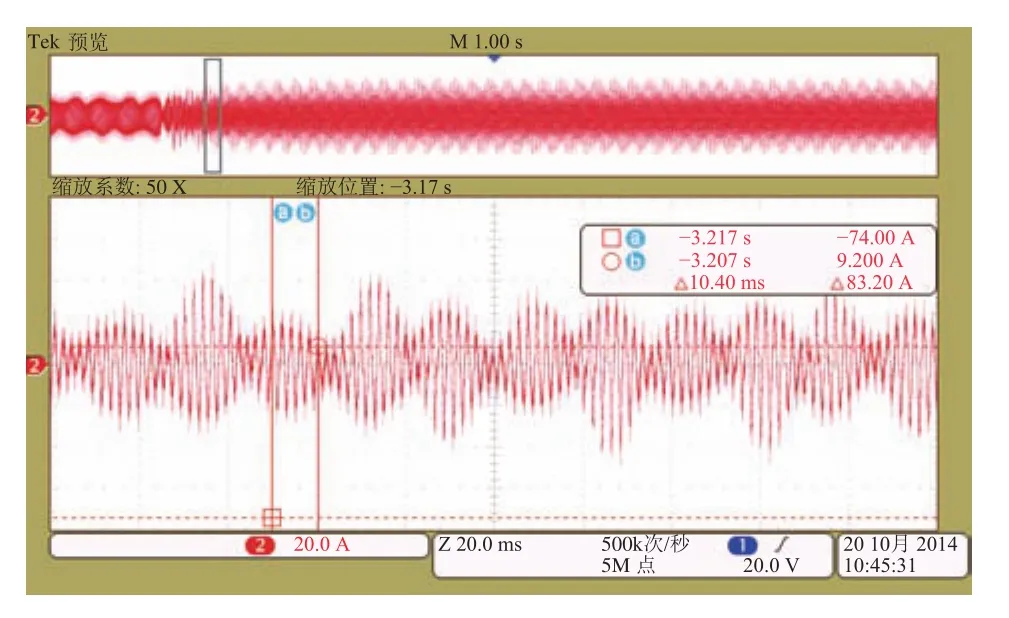

通过带测功机负载进行故障排查,故障原因为当作用在电机上的实际负载超出电机的最大输出转矩后,电机转速下降。当电机转速下降快、下降幅度较大时,容易导致变频器无位置传感器估计算法估计的电机转子角位置和转速不准。当角位置估计不准之后,导致电机系统的闭环控制失效,出现变频器端设置转速(定子转速)、测试转速和电机实际转速(转子转速)不一致的现象,见图24。

图24 电机失速时实测电流波形Fig.24 Test current waveform during motor stall

出现失速故障时变频器的设置转速为10 020 r/min(频率为334 Hz),测试转速为16 550 r/min(频率为551 Hz),此时测功机上实测的转子转速为1 500 r/min(频率50 Hz)。从图24的电流波形可以看出,电流波形基频周期为500 Hz,电流幅值变化的包络周期为50 Hz。

在系统仿真模型下,采用设置定子与转子频率不一致的方法进行故障仿真试验。设置定子电压频率变为505 Hz(本系统极对数为2,转速相当于15 000 r/min),转子转速为1 510 r/min时,仿真得到的相电流波形见图25。

图25 定子与转子频率不一致时相电流仿真波形Fig.25 Simulation waveform of phase current when the frequency of stator and rotor is different

仿真结果与实测电流存在相同的特征,电流幅值按照一定周期变化。从而可以得到结论,对于永磁同步电机无传感器矢量控制系统,当负载超出额定值时,系统有可能出现转速失控现象,此时的定子转速与转子转速无法保持一致,电流波形幅值包络按照一定的周期变化。

2.4 低温环境系统设计验证

循环预冷控制系统在正式应用前,经过了液氮环境的设计验证和液氢环境下的设计验证。

液氮环境的验证目的是在提高安全性的情况下对循环泵控制系统的低温流体负载的工作特性进行初步测试和验证。由于液氮介质相比于液氢介质密度较大,为实现负载等效,液氮试验中转速要成比例地减少,在3 000、3 300、3 600、3 900、4 200、4 500、4 800、5 100 r/min等转速下,测试系统的各项性能指标。

液氢环境试验的目的是尽可能覆盖火箭发射时的各种工况。在额定流量下,转速分别设置到7 000、8 000 、9 000、10 000、11 000、12 000 r/min,验证系统具备稳定的转速调节能力。在额定转速下,在70%~120%的范围内调节介质流量,验证系统对负载波动的适应性。每一台用于飞行试验的循环泵均需通过液氢环境下的系统级试验验证后才能装箭使用。

3 结 论

“长征五号”运载火箭大推力氢氧发动机采用的循环预冷无传感器控制技术经设计分析、仿真测试及工程应用表明,该系统具有转速调节灵活、负载波动适应能力强等优点,具有较强的推广应用价值。