天体表面探测遥操作模拟验证系统设计与实现

2022-04-15李立春于天一刘传凯万文辉

李立春,李 剑,王 镓,于天一,刘传凯,李 楠,万文辉

(1.北京航天飞行控制中心,北京 100094;2.哈尔滨工业大学 机器人技术与系统国家重点实验室,哈尔滨 150001;3.中国科学院空天信息创新研究院,北京 100101)

引 言

月球表面与火星表面巡视、表面采样等天体探测任务采用遥操作模式实施,具有执行端与操作端分离、信号延迟、规划与实施不同步等特点,地面遥操作时效性、操作准确性要求高,在地面对遥操作软件及其操作开展验证是实际天体表面遥操作安全实施的重要保证[1-2]。

基于全保真地面样机是一种遥操作模拟验证的有效手段,但是这种方法花费大、经济性差,由于地面样机同时承担方案验证、性能测试等工作,难以保证操作验证和训练需求[2-3]。开展验证的另一种方法是构建数字式模拟验证系统,以数字孪生的模式构建星球车、天体表面环境,通过数字仿真对遥操作过程进行模拟和训练。美国国家航空航天局(National Aeronautics and Space Administration,NASA)的喷气推进实验室(Jet Propulsion Laboratory,JPL)使用超级计算机构筑虚拟火星环境,以三维立体的模式可视化感知遥环境,辅助地面遥操作[4-5]。这种方法使用上比较灵活,缺点是对环境感知、规划评估等方面不能准确模拟,遥操作处理的验证和训练效果难以保证[1]。

针对高效准确地进行天体表面遥操作的验证与模拟训练问题,本文设计实现了一套天体表面探测遥操作模拟验证系统,提出了基于特种砂的可变形天体表面地形模拟方法,研制了具有感知、移动及规划结果响应功能的模拟星球车,提出了基于激光扫描的地形测量与星球车位姿测量方法,实现了对遥操作软件感知与规划处理的验证考核。

与全保真地面验证系统相比,本系统在轻量级实体模拟的条件下,实现了场景模拟、地形和车体准确测量,并能通过实体车响应和验证遥操作软件的感知、规划功能,相对虚拟辅助系统更加准确、真实与可靠。

本文首先给出了系统总体设计,然后对各功能模块及核心算法进行了具体设计,最后介绍了实际系统的建设和应用情况,并对系统进行了总结。

1 系统总体设计

系统面向星球车遥操作软件的功能验证和遥操作作业的考核需求,解决天体表面未知场景模拟、遥操作软件的感知、规划、控制等功能验证问题,以更加轻量化、真实、可靠验证为目的。

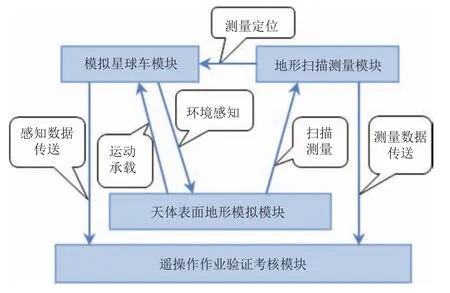

在总体设计上,模拟验证系统通过实体的地形、星球车来模拟天体表面探测活动,并结合测量设备和软件模块来对遥操作软件的感知、规划、控制关键功能进行验证。系统由天体表面地形模拟、模拟星球车、地形扫描测量、遥操作作业验证考核4个模块构成。

天体表面地形模拟模块模拟天体表面探测场景,提供探测的视觉环境、星球车移动交互作用的典型地形及车体力学作用环境。模拟星球车模块基于多轮运动平台搭建,提供遥操作指令的响应及探测成像数据获取。地形扫描测量模块基于激光扫描设备对模拟地形进行精确测量,同时可完成对星球车位置姿态的测量,支持遥操作软件的性能验证。遥操作作业验证考核模块接收遥操作软件对模拟系统或真实任务数据的感知、规划处理结果,并能对结果进行考核评估,从而验证遥操作软件的正确性。

系统的组织结构如图1所示。

图1 天体表面探测遥操作模拟验证系统构架图Fig.1 Flowchart of simulating and testing system for remote operation in planetary exploration

2 天体表面地形模拟模块设计

遥操作的感知处理对象为场景的光学图像,此外,遥操作操控车体移动过程中,车体作用对象是其接触的表面物质,其力学特性是影响控制参数计算的主要因素,而环境的化学成分、温度等属性对操控的影响可以不予考虑[6],因此验证系统的模拟地形建设主要从地形的光学反射和力学性能两方面进行设计。

经对比分析,地形模拟环境建设选用了人工砂材料,人工砂是石头粉碎形成的,来源可人为选择配备,成分以中粗砂为主,多呈三角体或方矩体,表面粗糙,棱角尖锐,承力性能稳定,颗粒级配稳定、可调,同时砂粒清洁,无泥质和其它有害杂质,容易管理维护。

2.1 光学成像特征

天体表面土壤成像特性由土壤的光谱特征确定,受到土壤的化学、几何光学散射以及外部环境等因素的影响[7]。为了准确模拟天体表面成像特性,需要从环境的光学反射特性、物理材质等方面进行设计。

对于探测波段在0.38~0.78 μm的可见光成像,土壤颗粒大小对土壤反射率有着显著影响,黏土聚集体形成了更大、更粗糙的表面,因而看起来比砂质土壤要黑。为了使色调更加明亮,选择了颗粒度较大的砂质土壤,首选细度模数为3.7~3.1的粗砂,细度模数3.0~2.3的中砂作为备选,为了兼顾月面和火星表面的模拟,选用了偏黄色调的人工砂。

由于土壤湿度增加导致反射率下降,土壤结壳也会使可见光吸收增强,不利于成像,因此对人工砂材料还需要经过干燥和松化处理。

2.2 力学性能

为支持模拟星球车运动特性测试及模拟,需要模拟地形的力学特性,借鉴沙壤与火星表面岩石基底硬度和摩擦性质相类似的特点,设计上采用了人工砂基铺设的方法,在地形基底上通过铺设沙坑,或布置岩石等附着物,高保真模拟火星地形工况。

描述土壤力学性能的主要有沉陷指数、内聚变形模量、摩擦变形模量、内摩擦角、内聚力系数等参数。土壤的承压性和抗剪力作用于车体,产生运动。土壤的抗剪性由内摩擦角和土壤的内聚力系数决定,内摩擦角的大小决定了土壤颗粒间的摩擦力,内聚力的大小体现了颗粒间黏结力的强弱,在不同的土壤深度,这些参数并不一致。分析可知,土壤内聚力与土壤内摩擦角的大小对切应力的值影响非常大,是星球车驱动效率主要影响因素。较大的内摩擦角有利于驱动效率提高,而较大的内聚力则可降低星球车的驱动效率和驱动能力。这两个参数主要影响轮地交互作用,因此选择合适的内聚力系数和内摩擦角是土壤选择的关键[6]。

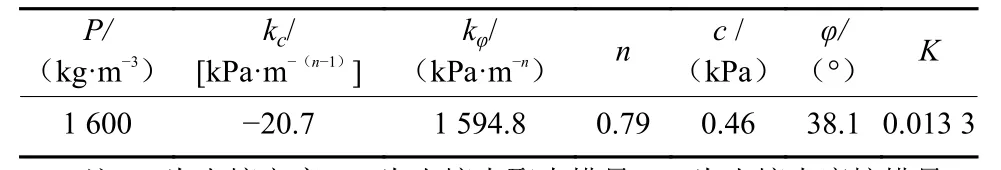

在系统建设中,选择的沙土壤特性编号为HITLSS2,参照月壤/火壤的粒度分布情况,以沙土为原料,并且辅以剔除杂质、通风干燥、过筛、烘烤等技术手段制作而成,其部分物理力学参数如表1所示。

表1 模拟土壤的物理力学参数Table 1 Mechanic propertis of the simulated soil

通过该地形模拟模块的设计,成功实现了对火星地貌各种形式的模拟。对星球车行驶表面的摩擦工况的模拟逼近真实地形,可模拟多种工况,承载强度满足模拟星球车运动承载。

3 模拟星球车模块设计

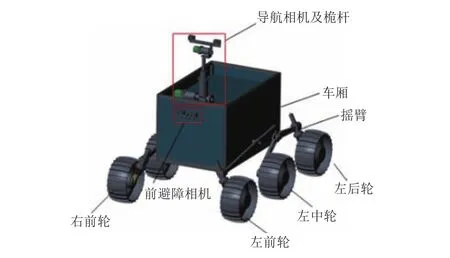

模拟星球车在设计上参考“玉兔号”月球车和“祝融号”火星车,在运动驱动、环境感知等方面可模拟真实星球车的控制与感知模式。六轮结构星球车在结构组成、驱动能力方面具有小型化与综合能力强的优势[8-9],因此,模拟星球车采用悬架式六轮构型,摇臂间相互连接方式、摇臂与车厢连接方式与“玉兔号”月球车相似。

模拟星球车结构上由车厢、桅杆机构、摇臂及轮系机构组成,系统结构如图2所示,功能上可划分为移动部件、电气与控制部件和载荷装置3个部分。

图2 模拟星球车结构示意图Fig.2 Layout of the simulating planetary rover

移动部件完成星球车移动、转向及桅杆运动等功能,采用电机–减速器传动完成车轮驱动并采用非正交转向。电气与控制部件主要用于探测车运动控制,接收遥操作系统发送的指令和注入数据。载荷装置包括避障相机和导航相机各一对,避障相机在车体前部固定安装,导航相机安装于桅杆之上,桅杆具有3个自由度,通过电机驱动控制可以实现对环境的大范围灵活感知。

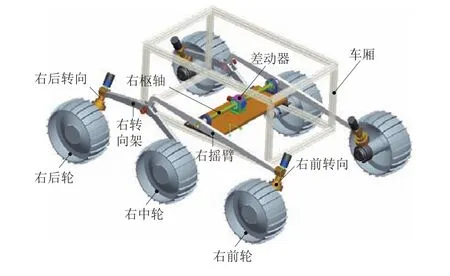

3.1 移动部件

3.1.1 车体移动性能

车体移动分系统选择摇臂–转向架式悬架作为星球车移动基础构型,如图3所示。

图3 传统摇臂–转向架式星球车结构Fig.3 Structure of a typical swinging arm-bogie planetary rover

1)驱动力矩设计原则

车轮驱动力矩的设计满足下述越障能力:

(1)驱动组件能够持续地输出力矩,使得整车爬上30°斜坡;

(2)驱动组件能够在短时间输出峰值力矩,使得整车能够越过小于200 mm的垂直障碍;(3)车轮直径选择为300 mm,车轮宽度选择为150 mm,轮齿高度为10 mm。

2)整车平地行驶及爬坡能力设计

车轮驱动功率及扭矩与工作环境、车轮直径D、车轮宽度B、车轮数量N、整车质量m、最大移动速度vmax、运动加速度a、传动效率η和爬坡坡度θ等参数有关。设计要求满足爬行30°斜坡的驱动力矩。

对于星球车移动过程中因和地面相互作用而形成的阻力,采用经验公式计算,经验公式参照CMU总结的动力及功率分析方法。当取原理样机整车质量m=100 kg,车轮宽度B= 0.2 m,运动加速度a= 0 m/s2,传动效率η= 67.5%时,根据车轮转矩和功率的计算可知,驱动组件的连续输出扭矩应大于43.45 Nm。

3)整车平地越障的驱动力矩设计

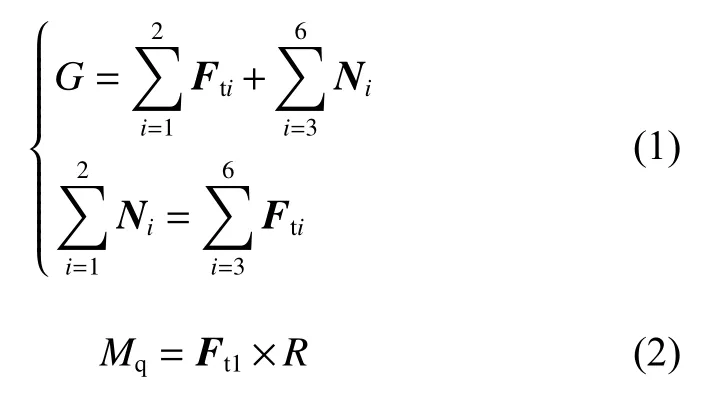

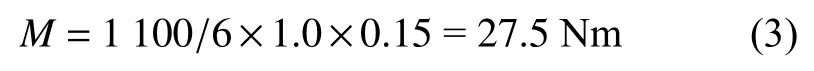

水平路面爬越垂直障碍,星球车受力分析如图4所示。移动系统上各力关系满足下述公式。

其中:G为车体重量;Fti为车轮牵引力;Ni为车轮法向受力;R为车轮半径。

平地爬越竖直障碍工况中,越障轮驱动力矩计算得

爬30°坡工况中,爬坡处车轮驱动力矩可由下式估算

由上述分析可知,驱动组件的峰输出扭矩应大于33.0 Nm。

图4 水平路面爬越垂直障Fig.4 Diagram of crossing vertical obstacle

3.1.2 桅杆驱动机构设计

桅杆顶部安装云台和双目导航相机,两者总重约为4.0 kg。相机轴线和车厢顶板间距离为0.5 m。相机桅杆竖起时驱动机构输出力矩可按照竖起时最大力矩计算,安全裕度取2,则桅杆竖起关节的驱动力矩应不小于式(5)的结果。

因此可选择57步进电机驱动,该电机额定负载为1.2 Nm,可达6 400细分。采用行星减速器增矩方法,减速器为57步进电机匹配的二级行星减速器,传动比为1∶10,则一级减速机连续输出力矩=1.2 ×10×0.75=10.8 Nm,该值大于竖起桅杆时的力矩需求4.0 Nm。相机桅杆及相机装配效果如图5所示。

图5 相机桅杆及相机装配效果Fig.5 Diagram of cameras supporting system

3.2 电气与控制部件

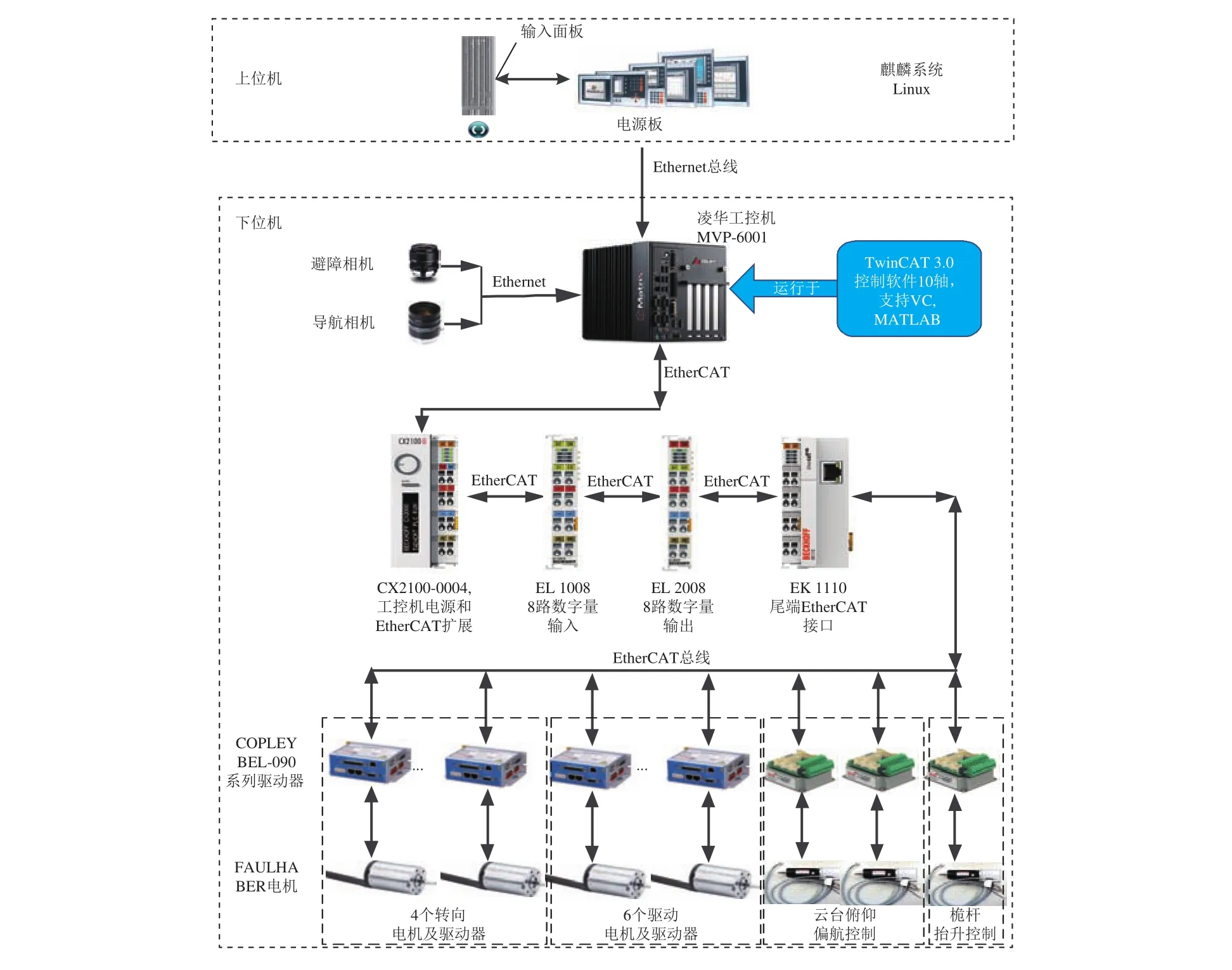

模拟星球车的硬件控制架构如图6所示,包括上位机和下位机两部分。上位机负责模拟车的主控,下位机负责控制模拟车的各类动作执行,包括相机成像控制、车辆驱动控制、桅杆运动控制等。

图6 模拟系统硬件系统架构图Fig.6 Hardware structure of the simulating system

针对星球车控制系统运算实时性要求较高的特点,采用了分层拓扑结构形式,顶层为操纵控制系统,以外部遥操作作业的方式对上位机发送遥控指令,上位机负责接收指令,并将控制信号传送给下位工控机。下位机对避障相机和导航相机的信号进行实时采集,控制6个运动车轮以及4个转向车轮,并控制云台俯仰角度和偏航角度以及桅杆抬升角度。

3.3 载荷装置

载荷装置完成星球车对探测环境的信息感知,载荷由避障相机和导航相机两类相机构成。避障相机固定在星球车体上,对车体前方大视角固定视场进行感知,设计视场角在(110~170)°之间。导航相机视场角为60°,采用Ethernet 软触发方式进行同步控制,可通过桅杆配合,实现大范围场景的高分辨率成像感知。

4 地形扫描测量模块设计

遥操作作业模拟训练中,探测场景地形的高程数据以及模拟星球车的位姿通常是已知先验信息,作为遥操作软件感知能力验证考核的参考。因此,验证系统必须具备模拟地形的准确测量和星球车位姿测量能力。本文提出了基于三维激光扫描仪的地形测量与位姿计算方法。

扫描仪距离测量采用激光发射器向物体发射近红外激光束,通过测量激光在仪器和目标物体表面的往返时间,计算仪器和点间的距离,最终生成地形数字高程模型(Digital Elevation Model,DEM),同时根据激光扫描仪的高分辨率相机获得点云的纹理信息[10]。最后,使用相机和扫描仪间的位置关系可以计算生成三维仿真模型。

4.1 地形扫描测量方法

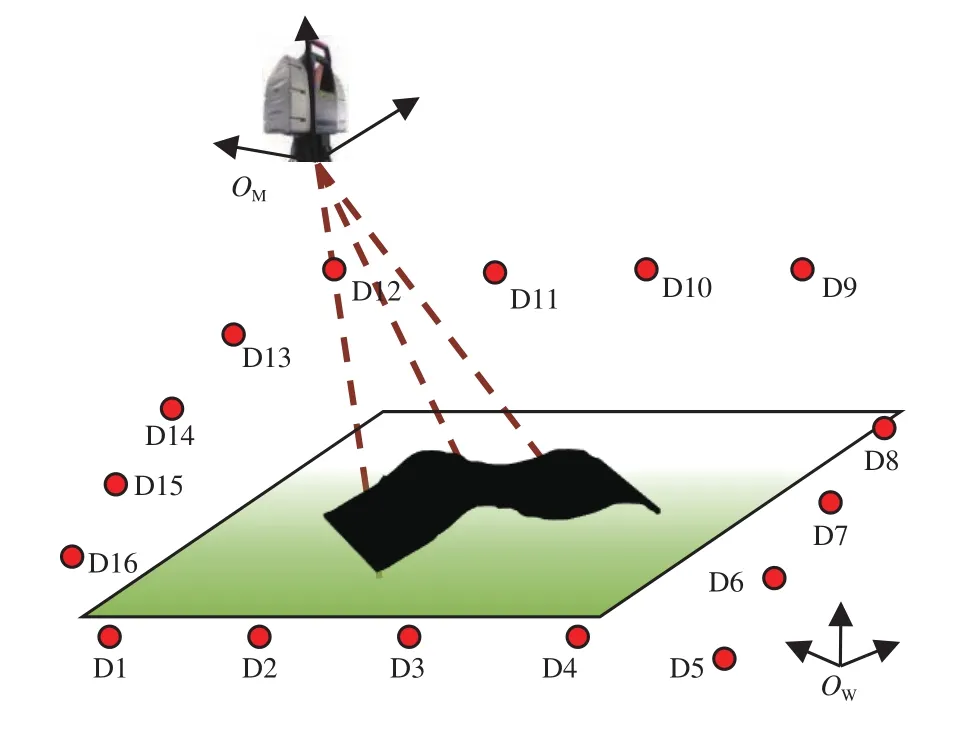

激光扫描仪测量直接得到的数据是基于测量仪本体坐标系OM-XYZ,而星球车控制及感知工作在世界坐标系Ow-XYZ下进行,因此扫描数据的处理需要进行坐标转换。本文提出了一种基于合作标志点的点云数据转换方法。

在室内模拟地形的四周安装自制的测量靶标D1,D2,···,D16,如图7所示,使用激光扫描仪建立地形三维模型时,同时测量D1,D2,···,D16在扫描仪坐标系下的坐标,并测量它们在世界坐标系下的坐标。公共点D1,D2,···,D16在世界坐标系和扫描仪测量坐标系下的坐标均已知,通过公共点转换方法可计算获得两坐标间的转换参数,并将扫描点云转换到世界坐标系下。

图7 公共点分布示意图Fig.7 Layout of the common targets distribution

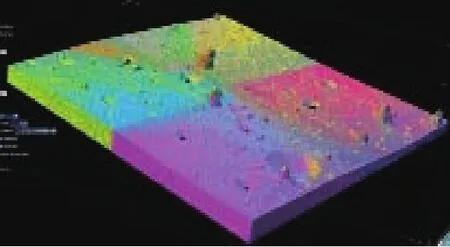

针对本文中的模拟地形,使用法如S70扫描仪进行了三维模型测量重建,重建结果如图8所示。

图8 模拟地形激光扫描结果Fig.8 Scanned data of the simulating terrain

4.2 激光扫描星球车定位方法

针对星球车定姿定位问题,本文提出了一种基于激光扫描的星球车位姿计算方法。

在星球车体上布设扫描靶标合作装置,事先对靶标进行位置测量以建立合作数据。在定位时,使用扫描仪获取靶标点云数据,经过分割、滤波、拟合等处理,获取靶标中心位置,根据标志在坐标系之间的转换参数计算,得到车体的位置姿态参数。

基于扫描进行车体定位的关键,是基于公共合作标志点的转化建立O车-x车y车z车与O2-x2y2z2坐标系之间的转换关系。

1)合作标志点设计

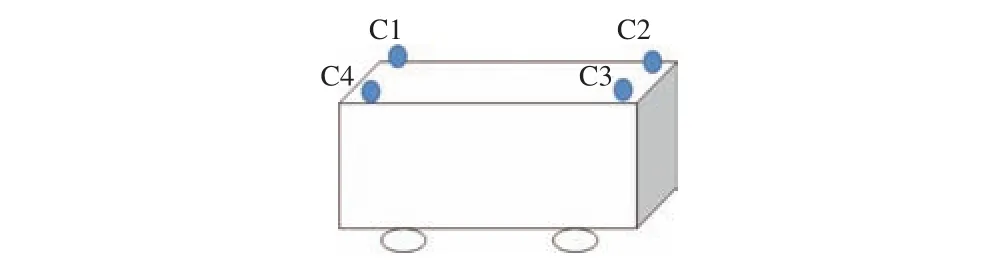

合作标志采用球形靶标中心,将4个公共点C1、C2、C3和C4分布在车身4个角落上,球形的直径为10 cm,如图9所示。

图9 位姿计算控制点分布示意图Fig.9 The layout of targets for position estimation

2)本体坐标系下合作标志点测量

在模拟星球车上安装了控制点后,可以通过机械设计保证控制点在车本体坐标系下的坐标精度优于0.3 mm。利用车载立方镜辅助,借助外测经纬仪可以精确得到标志点在本体坐标系的位置参数。

3)求解扫描仪坐标系和本体坐标系间转换参数

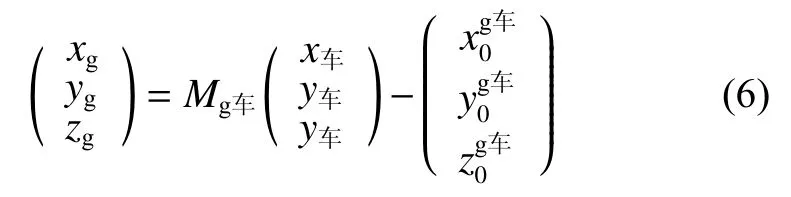

当模拟星球车到达探测位置稳定后,用扫描仪对控制点C1、C2、C3和C4进行扫描测量,可采集控制点在Og−xgygzg坐标系下的坐标(xg控i,yg控i,zg控i),i=1、2、3、4。由(x车控i,y车控i,z车控i)和(xg控i,yg控i,zg控i)坐标可计算得到O车-x车y车z车与Og-xgygzg两坐标系间转换参数,即有

5 遥操作作业验证考核模块设计

为了对“祝融号”火星车遥操作软件的感知、规划功能进行验证和人员操作考核,以前述3个模块为支撑开发了遥操作作业验证考核模块,系统应用前述模拟星球车及扫描测量数据。

5.1 验证考核模块构成

验证考核模块软件完成遥操作软件业务中地形建立、视觉定位、路径规划3个功能的验证与操作考核,软件模块主要包括数据输入输出、数据处理、日志输出、数据显示4个功能模块。

5.2 验证考核方法

验证考核模块软件针对各业务内容设计了相应的验证考核准则。

1)地形建立业务验证

地形建立属于感知信息处理,考核依据为遥操作系统地形重建的精度,系统以扫描获取的地形为基准,通过对比遥操作软件地形建立结果与基准的差异,形成对地形建立业务的全面验证和考核。

2)视觉定位业务验证

视觉定位考核依据为星球车两个站点间定位结果的精度,系统以基于车体特征点扫描处理的定位结果为基准,通过对比遥操作软件视觉定位与基准的差异,统计各坐标方向差别,形成对视觉定位业务的全面验证和考核。

3)路径规划业务验证

由于路径结果的不唯一性,难以通过一个定量指标对路径规划进行考核。考虑路径障碍属性是影响星球车通过的主要因素,本文设计了基于路径上的障碍分布对路径主要特性考核的方法,以实现路径规划结果主要因素的验证。考核中分析路径的地形特征,判断是否存在障碍,以路径距离障碍的距离作为考核标准,距离越大则路径越优。

判断障碍区域的标准包括以下两个:

(1)地形坡度大于一定度数(可设置,默认为20°)识别为障碍区域;

(2)地形梯度大于一定高度(可设置,默认为150 mm)区域识别为障碍区域。

6 系统实现及应用验证

6.1 系统实现

基于前述4个模块,建设了天体表面探测遥操作模拟验证系统。其中,模拟地形模块主体为7 m×7 m矩形区域,其内填充深度约0.5 m的人工砂,表面布设直径10~30 cm的不规则石块,并构筑坡面、凹坑等地形特征,提供模拟星球车运动环境与感知场景。模拟星球车外包络为长150 cm、宽105 cm、高125 cm,搭载移动电源工作,通过上位机与下位机软件配合完成运动指令接收、电机驱动以及图像采集传输。地形扫描测量模块中激光扫描仪安装在模拟地形侧上方高约3 m处,在每次实验前进行一次地形扫描重建,在每次模拟星球车运动到位后对星球车4个辅助特征进行扫描测量,通过算法处理完成星球车位姿精确测量。验证考核模块借助OSG、GDAL、PCL等第三方库,以QT为平台开发,软件模块接入扫描仪结果数据作为基准,通过比对遥操作软件处理结果实现遥操作效果验证考核。图10给出整个模拟验证系统的工作场景。

图10 模拟验证系统工作场景图Fig.10 The working scene of the simulating and testing system

6.2 应用验证

在“祝融号”火星车遥操作任务准备过程中,系统模拟了火面平坦地面、坡面和障碍地形等典型巡视探测工况,各特征场景经过模拟星球车的感知相机进行成像,图像和相机参数传入遥操作软件系统完成了地形建立、定位和路径规划,基于规划结果驱动模拟星球车,星球车按照预定规划结果运动,达到了遥操作软件验证的目的。

应用中,基于地形扫描测量模块实现了高精度地形扫描与车体位姿计算,在地形扫描重建过程,通过多次分组扫描,共获取地形约6.67×107个数据,点间隔为约3 mm,扫描仪的标称精度为±2 mm,经过数据统一,进行3次拼接,最终数据结果的扫描精度达到3 mm。通过与检校经纬仪外测数据比对,采用辅助特征方法估计的模拟星球车位置精度与地形扫描精度一致,姿态精度可达0.2°。

系统对遥操作软件的感知处理精度进行了考核,与基准扫描测量结果相比,在模拟地形6 m范围内遥操作软件感知处理精度优于5%,与设计值一致,实现了对遥操作软件的量化评估。

7 结 论

基于软硬件4个模块设计实现了天体表面探测遥操作验证系统,该系统应用于中国首个火星车巡视遥操作软件功能验证和操作人员训练,对遥操作软件系统功能、性能的满足性,以及人员操作能力进行了验证,起到了重要辅助支持作用。为更加接近于真实工作场景,低重力补偿、极限工况移动等工况模拟,以及根据火面遥操作任务工程实际对系统分析和改进是后续的研究方向。