电动汽车双电机耦合驱动系统发展与趋势

2022-04-15杨复钰张宝迪吕沁阳张欣

杨复钰,张宝迪,吕沁阳,张欣

(北京交通大学机械与电子控制学院,北京 100044)

随着能源危机和环境污染的压力不断加重,电动汽车被认为是符合未来发展趋势的重要新能源汽车,电动汽车的技术也在不断发展,但续驶里程短、电池使用寿命较短等因素制约了其进一步推广。所以,优化电动汽车的整车驱动构型、提高系统能量利用率等方法就成为改善电动汽车性能的关键,并对未来电动汽车进一步推广有重要意义。电动汽车的结构形式决定其基本的动力性能,并对电动汽车的设计开发起着至关重要的作用。双电机耦合构型具有低能耗、动力性强、传输效率高、节能潜力大等特点,正逐渐成为新能源汽车领域的研究热点。

电动汽车双电机耦合构型根据布置形式的不同可以分为3种结构形式,如图1所示:前后轴式结构、同轴式结构、两轴式结构。

图1 双电机耦合构型的布置形式

目前双电机动力总成类型主要分为两大类:一类是没有动力耦合机构的双电机总成,另一类是有动力耦合机构的双电机总成。没有动力耦合机构的双电机耦合构型主要代表为前后轴式结构,耦合控制方式为转矩耦合。有动力耦合机构的双电机耦合构型主要有同轴式结构和两轴式结构,耦合控制方式分为转速耦合、转矩耦合或者同时具备转速耦合和转矩耦合。针对上述构型的结构形式、结构特点、耦合控制方式等进行归纳,见表1。

表1 双电机耦合构型的特点

常见耦合机构主要有行星齿轮耦合机构、变速器耦合机构、同轴耦合机构等。转速耦合是通过耦合机构实现的转速叠加,动力总成的最高转速将增加;转矩耦合能够实现转矩叠加,动力总成的最大转矩将增大,不同的耦合控制方式可以满足不同的系统需求。同时具备转速耦合和转矩耦合方式的耦合机构比较复杂,在工作时,动力总成可以选择转速耦合工作模式或转矩耦合工作模式,通过调整工作模式以提高能量利用率。

目前,双电机前后轴式结构在市场上应用较为广泛,对其研究主要集中在提升经济性和稳定性控制等方面,针对同轴式结构和两轴式结构的研究还主要集中在构型设计和控制策略等方面,关于构型的一些研究成果主要围绕行星齿轮耦合结构进行。针对不同驱动系统的研究现状,本文将从各系统的结构特点、耦合控制方式、应用研究现状展开介绍。

1 双电机前后轴式驱动系统

1.1 结构特点及耦合控制方式

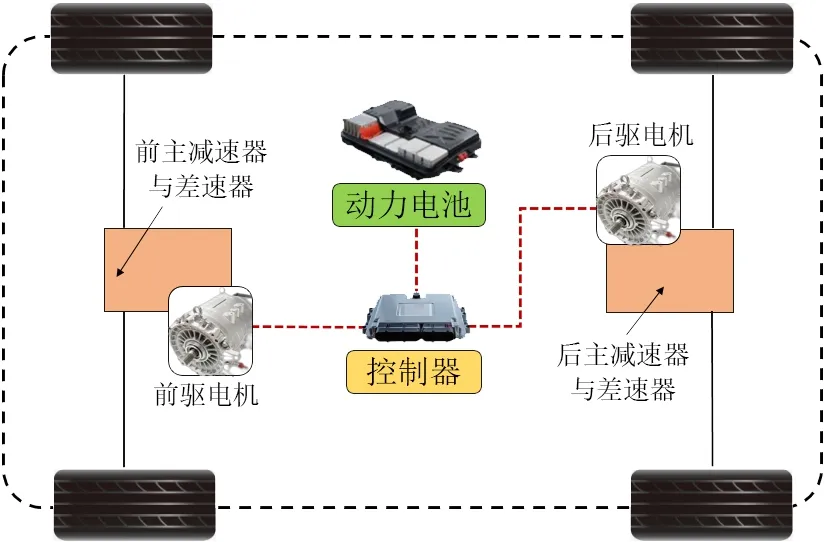

双电机前后轴式驱动可以实现四轮驱动,图2为双电机前后轴式驱动系统布置形式示意图。该结构形式的特点是,两台电机分别位于前后驱动轴上,两个电机各自搭载独立的减速器和差速器等部件,分别向前、后轴输出动力,可以实现四轮驱动。两个电机的动力通过电控模块控制驱动轮在路面上合成,不需要耦合机构即可实现转矩耦合。

图2 双电机前后轴式驱动系统

1.2 应用与研究现状

应用方面,当前市场上双电机前后轴式驱动系统较为常见,常用于高档电动汽车中。特斯拉Model S和Model X、蔚来ES6和ES8、北京奔驰EQC等均采用了双电机前后轴式驱动系统。

在稳定性控制研究方面,孙大许等采用基于径向基函数的自适应控制算法实现驱动防滑功能,仿真结果表明,能在不同路面工况下实现电动汽车的驱动防滑功能。李洋等为了得到前后轴驱动/制动的分配系数将前后轮附着极限作为优化目标,提升了车辆行驶稳定性。KLOMP等利用二次约束线性规划的方法来解决驱/制动和转弯时的力分布优化问题,确保前后轴驱动电动车稳定行驶。文献[11]对车辆的驱动防滑和转向控制算法进行了研究和验证,结果表明,控制算法均可有效抑制驱动轮的过度滑转,保证行车稳定性。

在转矩分配研究方面,余卓平和王军年等分别提出通过转矩优化分配的方法来提高电动汽车驱动系统效率。GAO Yue等基于动态规划方法,在一定的驱动周期内优化了双电机驱动系统的转矩分配控制策略,提升了驱动系统效率,减少了功率损耗。孟祥飞等设计了双模糊控制器,对双电机纯电动模式下的转矩分配问题进行优化分配,并采用遗传算法对系统的控制规则进行多目标寻优来提升系统综合效率。YUAN Xibo等通过建立电机损耗模型,确定了给定速度下的转矩与电机效率的关系,制定了相应的转矩分配策略和优化方案。

双电机前后轴式驱动车型一般配置单速变速器,依靠电机实现调速,结构简单,控制方便;制动能量回收可以利用前后轴上的两个电机进行,其能量回收效率具有明显优势。目前的文献中,控制策略方面的验证多通过仿真进行,并没有进行实车验证;针对不同的路面附着系数还没有不同的转矩分配方案,整车经济性还有进一步提升的空间;该结构形式目前仍然采用传统的差速器进行机械差速,因此,为了避免打滑等情况在差速系统中增加了锁止装置,一方面增加了复杂程度,一方面会对车辆的四驱性能产生一定的影响。针对目前结构形式不足、控制策略缺少实车验证以及如何更加智能地实现转矩节能分配等问题,仍需开展进一步的研究工作。

2 双电机同轴式驱动系统

2.1 结构特点及耦合控制方式

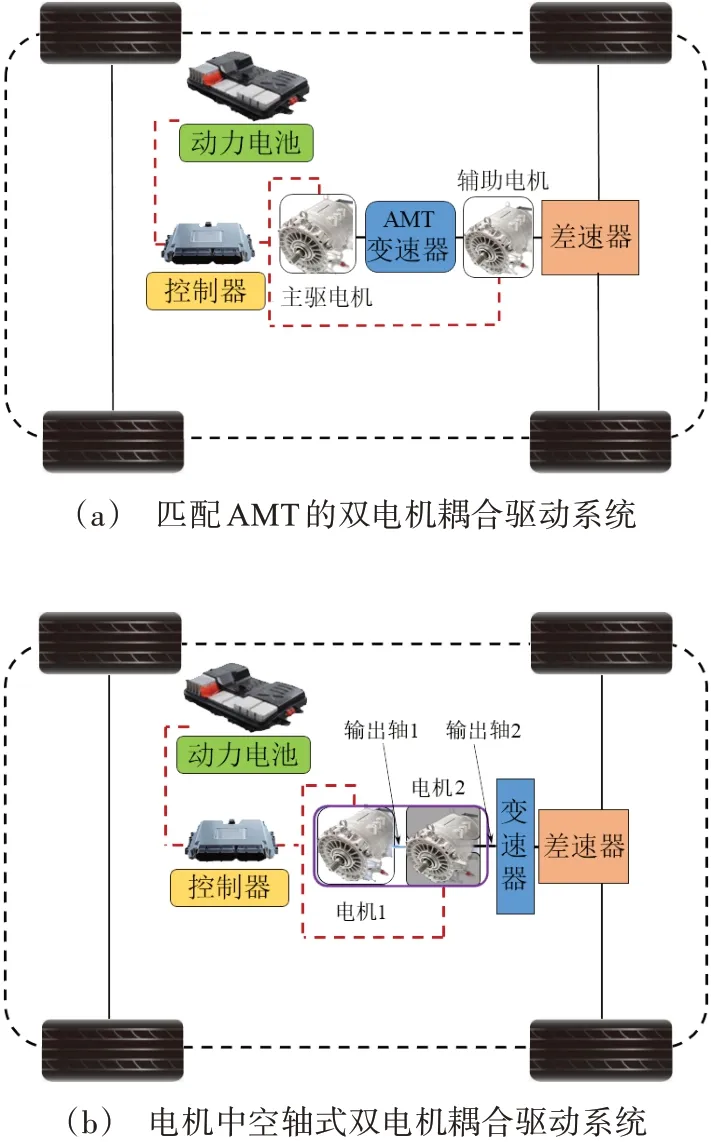

双电机同轴式驱动系统的驱动形式为双电机同轴两驱。该结构的特点是两个电机同轴输出动力,由于其纵向尺寸和重量比较大,常布置于电动客车中。目前,常见的双电机同轴式结构有匹配AMT的双电机耦合驱动系统、电机中空轴式双电机耦合驱动系统,如图3所示。

图3 双电机同轴式驱动系统

图3a为匹配AMT的双电机耦合驱动系统,一般由主驱电机、AMT变速器和双输出端辅助电机构成。主驱电机与辅助电机动力进行同轴转矩耦合,最终通过辅助电机输出到驱动桥。该构型结构简单,制造成本低,但纵向尺寸较长会降低布置灵活性,此外,主驱电机工作时会拖拽辅助电机工作导致传动效率降低。

图3b为电机中空轴式双电机耦合驱动系统,一般由双电机和一个多挡变速器构成。电机1与输出轴1相连,中空式电机2与输出轴2相连,电机1和电机2分别通过两个输出轴将动力输入到变速器齿轮上,通过换挡机构选择将动力传递。两个电机在切换工作模式时可以实现动力补偿,所以在模式切换时无动力中断现象,但两个电机只有高转速运行时才能保证高转速需求。

2.2 应用与研究现状

在匹配AMT的双电机耦合驱动系统方面,苏州绿控传动科技有限公司,南京越博动力系统股份有限公司基于AMT变速器开发出多种动力组合方案,广泛应用于纯电动公交车、电动巴士、景区旅游车等。刘正伟对电动客车无同步器AMT换挡过程控制进行了研究。曹广富针对搭载AMT的纯电动客车动力特性进行了研究。

在电机中空轴式双电机耦合驱动系统方面,北汽新能源申请的双电机转矩耦合驱动专利构型中的两个电机采用电机中空轴式同轴布置并搭配变速器调速,可以实现双电机转矩耦合驱动。李磊等申请的中空轴式双电机驱动结构专利,可以使电动汽车的动力多挡控制输出,换挡过程没有动力中断。于涛等提出一种中空轴式双电机单行星排动力系统,但其中一个电机不能单独工作,并且双电机的转矩必须满足行星齿轮特性参数才能实现转矩耦合。

目前阶段,已经匹配AMT的双电机耦合驱动系统的纯电动车辆主要应用于纯电动客车中,但由于AMT变速器自身结构的原因,换挡过程存在动力中断现象,影响乘车体验。电机中空轴式双电机耦合驱动系统实现难度较大,要满足电机中空并且要实现两个电机耦合。该种构型目前多见于专利和文献中,相关研究仅停留在仿真试验阶段,难以实际应用。

3 双电机两轴式驱动系统

3.1 结构特点及耦合控制方式

双电机两轴式驱动系统的驱动形式为双电机异轴两驱,该结构的特点是两个驱动电机能分别输出动力,通过耦合机构将动力进行耦合后输出。目前,常见的两轴式结构主要有匹配行星齿轮机构的双电机耦合驱动系统、匹配DCT的双电机耦合驱动系统,如图4所示。

图4a为匹配行星齿轮机构的双电机耦合驱动系统,该结构的耦合机构主要采用行星齿轮机构。该类型的构型特点主要体现在利用行星齿轮多自由度特点,通过选择太阳轮、齿圈、行星架3个构件中的两个作为动力输入,两个电机的动力经过行星齿轮机构完成转速耦合或转矩耦合。因此,匹配不同行星齿轮机构的双电机驱动系统就具备不同的耦合控制方式,可以分为:(1)转速耦合方式;(2)转矩耦合方式;(3)转速+转矩耦合方式。

图4 双电机两轴式驱动系统

结构为匹配DCT的双电机耦合驱动系统如图4b所示,该结构通过控制同步器等执行机构分别工作或是同时工作来实现两个电机分别驱动以及转矩耦合驱动3种工作模式,实现电机单独工作或者双电机转矩耦合工作。

3.2 应用与研究现状

当前匹配行星齿轮机构的双电机驱动系统应用与研究较多,根据不同的耦合控制方式应用与研究方面也存在一些区别。

目前市场上匹配行星齿轮机构的双电机转速耦合驱动系统应用较少,多处于理论研究阶段。CORONADO等提出了一种利用行星齿轮传动系统实现双电机转速耦合的驱动系统,仿真结果表明,车辆在整车效率和续驶里程方面均有所提升。ZHANG Shuo等提出了基于行星齿轮的双电机转速耦合驱动系统并对系统完成了参数匹配,通过仿真验证了系统的有效性。武小花等以提升整车动力性作为目标,划分了驱动系统工作模式、优化模式切换控制策略,有效提升了整车动力性。韩光伟针对双电机行星耦合驱动系统进行了驱动协调控制、模式切换控制以及系统参数优化等方面的研究,并通过仿真对参数优化方案进行了验证。

3.2.2 转矩耦合方式

北汽福田汽车申请的双电机驱动系统结构专利中通过对行星齿轮机构中行星架的固定锁止,实现了两个电机独立驱动和转矩耦合驱动的工作模式。刘健在双电机转矩耦合驱动系统的参数匹配方面进行了研究,结果表明,电动汽车在双电机转矩耦合驱动系统驱动下各项指标均优于单电机单减速器系统。王峰等针对提出的转矩耦合驱动系统的电机和传动系统的参数进行选择和匹配,采用求解约束问题的复合形法对各挡传动比进行了优化,验证了优化设计的参数能满足车辆动力性和能耗经济性要求。为了提升经济性,张琼等提出针对某双电机动力系统匹配两挡变速器的控制方案,从控制策略出发,选用不同挡位和转矩的动态分配,更好地兼顾了经济性和动力性要求。

3.2.3 转速+转矩耦合方式

孙逢春等在专利中公开了一种双电机转速+转矩耦合驱动系统构型,通过控制方法可以提高整车效率,但是存在机械结构复杂,操控复杂等问题。刘德春等设计了一款双电机转速+转矩耦合驱动系统构型,并通过Matlab/Simulink建立模型,证明了基于构型的控制策略有效性及构型的节能潜力优势。WANG Yong等针对所设计的转速+转矩耦合驱动系统,采取量子遗传算法对动力系统参数进行优化,结果表明可以减少能量消耗15.6%。庞涛提出一款包含多种工作模式的新型双电机转速+转矩耦合驱动系统,采用遗传算法寻优的方法对系统参数进行了优化,通过参数优化各项指标均有所提升。胡明辉等根据双电机耦合结构特点,分析模式切换过程中各部件的工作状态和运动学关系,以降低整车冲击度为目标提出了模式切换策略,并通过仿真验证了策略的有效性。

对于匹配DCT的双电机驱动系统,上汽荣威Marvel X采用后轮同轴永磁同步双电机实现转矩耦合。美国特斯拉公司申请了一款双电机耦合驱动系统专利,采用的是双电机+差速器一体化的电驱动总成结构,实现了电机和驱动桥的集成并实现转矩耦合。PARKINSON等提出了早期较为经典的双电机驱动系统,该系统可以根据需求转矩选择不同的单双电机驱动模式,但由于两个电机及变速器均采用相同参数无法更好地动态调节工作区间,结构整体效率较低。HALL设计了转矩耦合的双电机驱动总成系统,通过不同工况下选择主电机单独驱动或主副电机联合驱动模式满足不同负荷下的动力需求,但系统能实现的驱动模式较少,所以电机的工作效率优化效果不明显。

综合上述分析,针对双电机两轴式驱动系统的研究与应用较为广泛,通过分类分析发现针对匹配行星齿轮机构的不同双电机耦合驱动系统中,双电机转速耦合系统能够满足高转速需求,但无法满足高转矩需求,仅适用于高速低转矩工况。由于缺少转矩耦合,系统就需要匹配具有更大转矩的电机才能满足动力性方面的需求,会导致成本增加。双电机转矩耦合系统能满足动力性需求,但不能很好地兼顾经济性。针对这一问题,目前的研究主要通过系统的参数匹配和匹配多挡变速器来解决。针对双电机转速+转矩耦合驱动系统,研究主要集中在如何充分利用同时具备的转速耦合和转矩耦合两种驱动方式来提升系统的能量利用率。但由于整个驱动系统耦合机构中,行星齿轮机构的复杂性以及多离合器和制动器的配合使用增加了整个系统的结构复杂性,增加了成本和控制难度,仍需在这方面做大量的研究工作。

其次需要全球布局。如此前中远海运集运总经理王海民所言,美国的需求不会因为关税增加而下降,可能不从中国进口,但是会转而从越南或者其他地区进口,美国国内也不会一夜之间建起很多的工厂。因此,航运企业需要进行全球化的运力配置,随着货量和需求的变化进行灵活配置。

目前,上述的文献中相关构型多基于行星齿轮机构来实现,但受限于控制行星齿轮机构的复杂性,相关研究还停留在理论研究和仿真试验阶段,实际应用较少。对于匹配DCT的双电机驱动系统涉及多个执行机构配合,所以控制较复杂,并且该类型同步器也比较复杂,成本较高。今后的研究方向应该从简化构型、降低控制复杂性等方面入手,改善系统性能,提高能量利用率。

4 双电机耦合驱动系统综合对比分析

上文对电动汽车双电机耦合驱动系统进行了分类概括,并对其应用与研究进行了总结分析。在此基础上,从以下几个方面对各类双电机耦合驱动系统进行综合对比分析。

动力性分析。双电机前后轴式驱动系统可以实现四驱,动力性表现优秀。双电机同轴式驱动系统具备转矩耦合方式,动力性表现良好。双电机两轴式匹配行星齿轮机构的驱动系统中,转速耦合方式仅适用于低扭工况,动力性表现较差。转矩耦合方式与转速+转矩耦合方式动力性表现和双电机同轴式驱动系统相当。匹配DCT的双电机驱动系统具备转矩耦合方式,动力性表现良好。

经济性分析。双电机前后轴式驱动系统可以实现单电机两驱和双电机四驱模式切换,经济性表现良好。双电机同轴式驱动系统可以搭配多挡变速器,经济性表现良好,双电机两轴式匹配行星齿轮机构的驱动系统中,转矩耦合方式和转速耦合方式均由于挡位设置较少,经济性表现一般。转速+转矩耦合方式可以实现4种工作模式,经济性表现优秀。匹配DCT的双电机驱动系统具备多个挡位,经济性表现较好。

成本分析。双电机前后轴驱动系统结构简单,成本最低。双电机同轴式驱动系统由于对电机要求较高加上配合其他变速器等机构,成本最高。双电机两轴式匹配行星齿轮机构的驱动系统中,转速耦合方式和转矩耦合方式需要使用行星齿轮机构,成本相对较高。转速+转矩耦合方式选用的行星齿轮机构更复杂,成本也更高一些。匹配DCT的双电机耦合驱动系统结构较复杂,成本较高。

控制复杂性分析。双电机前后轴驱动系统不存在耦合装置中执行机构间的配合,控制起来相对简单。双电机同轴式驱动系统和双电机两轴式匹配行星齿轮机构的驱动系统中,转速耦合方式和转矩耦合方式均需要考虑耦合装置中执行机构的配合以及要实现各模式间的切换等,控制相对复杂。转速+转矩耦合驱动系统中的耦合机构最复杂,机构配合情况多、工作模式最多,所以从控制角度方面来说最复杂。匹配DCT的双电机都具有3种工作模式,控制起来较复杂。

布置灵活性分析。双电机前后轴独立驱动系统结构固定,布置方案单一。双电机同轴式驱动系统纵向尺寸要求较长,不适合前置前驱和后置后驱的方案,目前仅应用于大型客车中。双电机两轴式匹配行星齿轮机构的驱动系统所占横向空间较大,可选用的布置方案不多。匹配DCT的双电机驱动系统布置方案相对灵活,可以选择前置或者后置。针对上述各类耦合驱动系统相对表现的综合对比分析评价结果见表2。

表2 双电机耦合驱动系统综合对比分析

图5为双电机耦合驱动系统综合对比分析图,更能直观地显示出各双电机耦合构型驱动系统在动力性、经济性、布置灵活性、成本、控制复杂性5个维度的特点。通过上述综合分析,可以发现正向指标经济性和动力性方面性能的提升,将会引起逆向指标成本增加和结构复杂性等问题。如何在这其中做出选择或如何整合各方面优势,寻找最合适的方案,将是未来一段时间研究的难点与热点问题。双电机耦合构型需根据不同工况和驾驶意图,实时判别适合车辆运行的工作模式并进行切换。如何通过控制系统智能高效地进行模式的识别和切换,如何保证整车高效率的运行,也是今后研究的关键。

图5 双电机耦合驱动系统综合对比

5 结论

(1)分析了双电机构型相对于单电机构型的节能优势,主要体现在提高电机负荷率和优化调节性能两方面。一方面在同样的整备质量和动力性目标下,双电机构型车辆可以选择两个功率容量更小的电机,在需求功率不高的情况下,选择小电机工作,电机负荷率提高也就代表着整车经济性的提高。另一方面,根据不同的工况,系统可以选择不同的驱动方式进行性能调节,以此提升电机工作效率,达到提高能量利用率的目的。

(2)介绍了在双电机耦合驱动构型中,双电机前后轴式驱动系统、匹配DCT的双电机转矩耦合驱动系统的应用和研究更为广泛。匹配行星齿轮机构的双电机转速耦合驱动系统由于动力性不足等原因,相关的研究和实际应用相对较少。双电机转矩耦合驱动系统可以实现转矩叠加,这样动力总成的最大转矩将增大,因此,转矩耦合方案适合于有高转矩需求的车辆。

(3)匹配行星齿轮机构的双电机转速+转矩耦合系统虽然机构复杂,但由于存在多种工作配合方式和相关控制策略,可根据不同工况实现多种工作方案,是目前双电机耦合构型中节能潜力最优的一种,但在动力性、控制难度等方面还需要进一步优化。因此,双电机转速+转矩耦合构型还具有很大的研究空间和发展潜力。

(4)分析了双电机耦合构型存在的问题,从动力性、经济性、成本、控制复杂性等角度分析了各构型的特点。从目前的技术难度和研究成果等方面可以看出,双电机前后轴式驱动系统和双电机转矩耦合系统具有较好的应用价值。对于不同构型,未来的研究重点仍是以降低成本和控制难度、提高整车能量利用率、延长续驶里程为主。