某纯电动扫洗车能耗分析及能量管理策略研究

2022-04-15何洪文孙立清

王 郝,何洪文,孙立清

(北京理工大学机械与车辆学院,北京 100081)

发展新能源汽车不仅是全球汽车产业的共同方向,也是我国的国家战略,我国相继出台了多项政策积极推动新能源汽车推广普及。电动城市环卫车具有行驶路线和行驶区域相对固定等工作特性,借助较为成熟的电动底盘技术、便捷的充电基础设施等有利因素,已经成为新能源汽车的一种主力推广车型。

鉴于城市环卫车型具有作业、转场行驶等多种工作场景,且不同工况下动力需求的差异较大,其采用的节能控制方法和能量管理策略(EMS)直接影响到整车的能耗Ekg指标。近年来,有关纯电动汽车节能控制策略的研究备受关注,取得了较为丰硕的成果:田端洋针对多轴分布式驱动电动车型,提出了转向工况下的轮毂电机转矩优化控制策略,实现5%的能耗改善并提升了整车行驶稳定性。张书玮充分利用智能交通系统提供的实时信息,基于多目标优化算法实现对车辆出行路线的规划和电动网联车队的行驶控制,以降低电动车辆能耗。窦曼莉建立了纯电动车纵向动力学模型,提出了基于非线性预测控制算法的控制策略,实现12.5%的能耗改善并提升了舒适性。HEHongwen等分析了纯电动汽车能耗机理并搭建模型,通过制定空调系统模型预测控制策略,使整车在不同工况下节能7.8%~15.5%。上述研究工作,从不同角度提出了纯电动汽车节能策略并取得了较好的效果,为纯电动扫洗车的节能控制提供了很好的借鉴。

但是,作为特殊用途车型,纯电动扫洗车具备的双电机构型和作业车速稳定而缓慢等作业特性,使其行驶需求和能耗机理与常规电动车型存在较大差异,因而上述的节能控制策略对此类车型的应用效果难以保证。此外,现有的扫洗车控制策略依赖驾驶员的经验制定,不能充分发挥整车节能潜力并实现作业效果、整车能耗等多项性能指标的良好平衡。因此,本文以图1所示的某纯电动城市扫洗车为研究对象,基于典型行驶工况,分析纯电动扫洗车的能耗特性,并建立相应的能耗模型。从整车的作业效果、能耗经济性、作业时间等多角度,评估现有能量管理策略。在现有策略的逻辑基础上,基于多目标优化方法求解最优逻辑门限值,以提升整车能耗表现。该优化策略的提出为改善纯电动扫洗车作业性能提供了理论依据。

图1 某纯电动扫洗车

1 能耗机理分析

本文所研究的某纯电动城市扫洗车结构如图2所示,主要参数见表1,具有两种工作模式:驱动模式和作业模式。驱动模式下,离合器分离,驱动电机和作业电机可以通过变速器中的行星排实现转矩耦合,共同驱动整车前进。作业模式下,离合器接合,驱动电机单独驱动整车,作业电机通过皮带带动扫盘、离心风机、高压水泵清扫路面。为简化能耗分析,3个上装设备消耗总功率被等同为作业电机消耗电功率。

表1 电动扫洗车主要参数

图2 电动扫洗车结构

标准作业情景下,对于一段双向道路,扫洗车需要清扫每个单方向的双侧路面。图3为实际线路采集到的电动扫洗车作业的行驶速度工况,具有典型的两种模式:高速转场和低速作业。转场情况,扫洗车工作在驱动模式下,以较高车速移动于垃圾场、充电站等场景之间;作业情况,车速基本维持在10 km/h以下。完成一侧路面清扫并在道路尽头调转方向时,车速会提升至20 km/h,对应图3中1 700~2 000 s。

图3 扫洗车典型工况

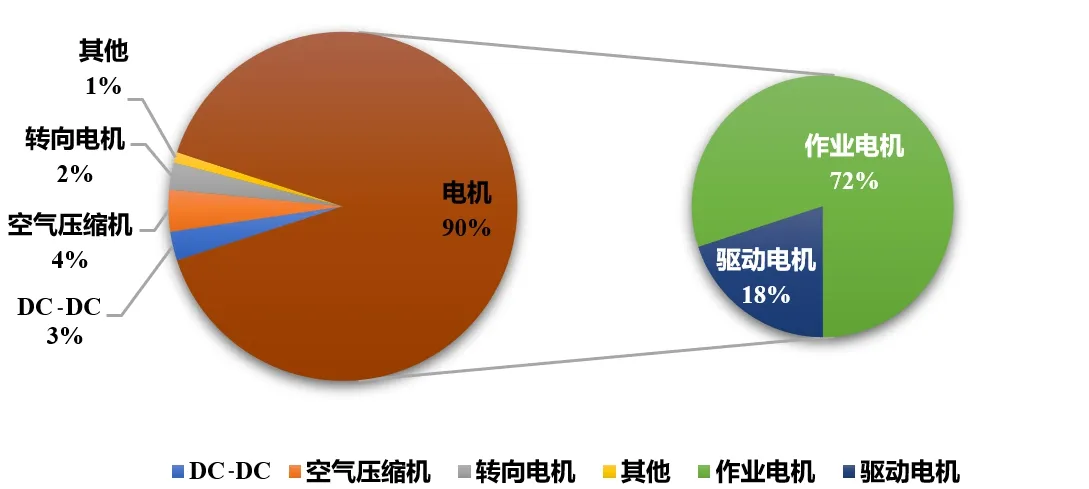

该电动扫洗车的车载主要耗电部件有:驱动电机(DM)、作业电机(WM)、空气压缩机电机(AC)、转向电机(SM)和一个为低压附件供电的DC-DC变换器。图4为基于日常作业工况采集到的上述耗电部件功率曲线。

图4表明,扫洗车驱动模式下,作业电机基本不工作,驱动电机独自驱动整车前进,功率随车速变化,电机功率为正,表示电机消耗电池电能并输出机械能;功率为负,表示电机回收制动能量并将电能存储在电池中。清扫车作业模式下,行驶车速低且平稳,驱动电机消耗功率极低,而作业电机带动上装设备并稳定消耗约50 kW电功率。DC-DC变换器耗电功率在1 kW左右。尽管制动用空气压缩机峰值功率较大,但扫洗车车速低且路面交通顺畅,全工况下空气压缩机工作次数较少。扫洗车沿道路两侧直线作业,转向较少,转向电机大多数情况均维持在一个较低的功率,仅在整车完成单侧作业调头行驶时,转向电机消耗功率才会迅速上升(例如1 800~2 000 m)。

图4 耗电部件功率曲线

将以上各部件耗电情况汇总如图5所示,驱动电机和作业电机消耗功率之和占总能耗的比例高达90%,远远超过其他部件消耗功率之和。可见,驱动电机和作业电机是最主要的能耗部件,其耗电控制是改善整车能耗经济性的关键。

图5 车载电部件能耗比例

2 电动扫洗车系统建模

2.1 整车模型

对扫洗车建立离散时间状态下的动力学模型,驱动整车需求转矩和需求功率分别由式(1)和式(2)计算:

式中:为道路坡度;为整车行驶速度,km/h;为传动系统机械效率;为旋转质量换算系数;为减速器传动比和行星排传动比的乘积;为变速器传动比。

扫洗车的EMS主要针对作业模式,此模式下,一方面,较低的作业车速使整车始终工作在1挡,即i=2.5;另一方面,由于驱动电机单独驱动整车,整车需求转矩等同于驱动电机需求转矩。

2.2 电机和电池组模型

电机和电池的需求功率可由式(3)和式(4)计算:

式中:为电机转矩,Nm;为电机转速,r/min;,分别为电机和电池需求功率,kW,电机功率为正()表示电机消耗电能对外输出转矩,为负()表示电机再生制动生成电能;,为电池充/放电效率;为电机效率,其值可根据图6所示的电机map图查表得到。

图6 电机效率map图

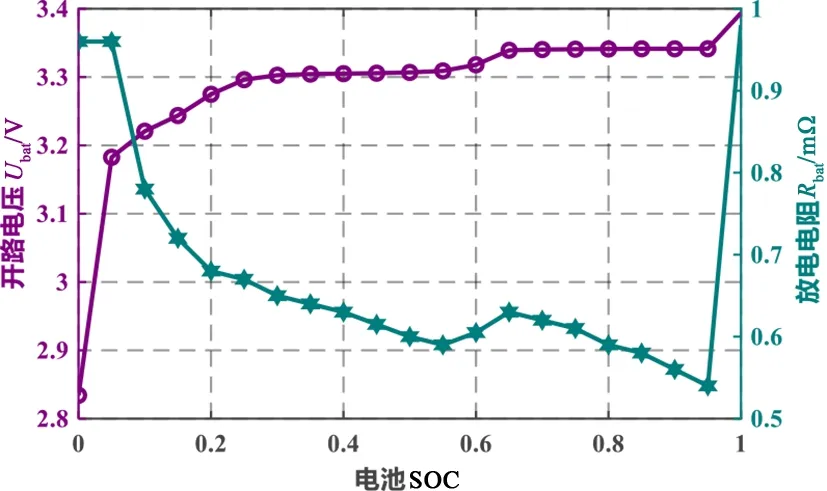

电池模型的建立涉及SOC(State of Charge)、内阻、开路电压等特性参数,电池特性参数曲线如图7所示。

图7 电池特性曲线

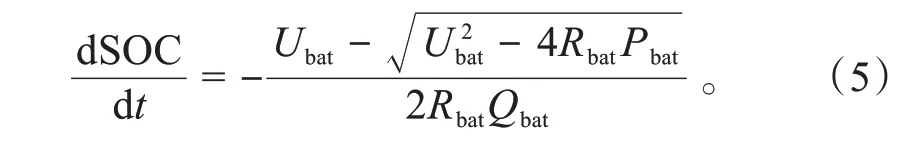

忽略温度对电池特性的影响,简化的电池模型如式(5)所示:

式中:,,和分别为电池开路电压(V)、电池内阻(Ω),和电池容量(Ah)。

为延长电池使用寿命,电池参数在其变化范围内应尽可能地保持平稳。因此,根据图7,本文将电池SOC上下限值分别设为0.8和0.3。

2.3 作业电机功率需求模型

扫洗车实际作业时,作业电机有3个固定的运行点分别对应3种工作模式:保洁模式,标准模式,强扫模式。扫洗车原地作业时,3种模式的标定参数见表2。

表2 固定模式下的作业电机参数

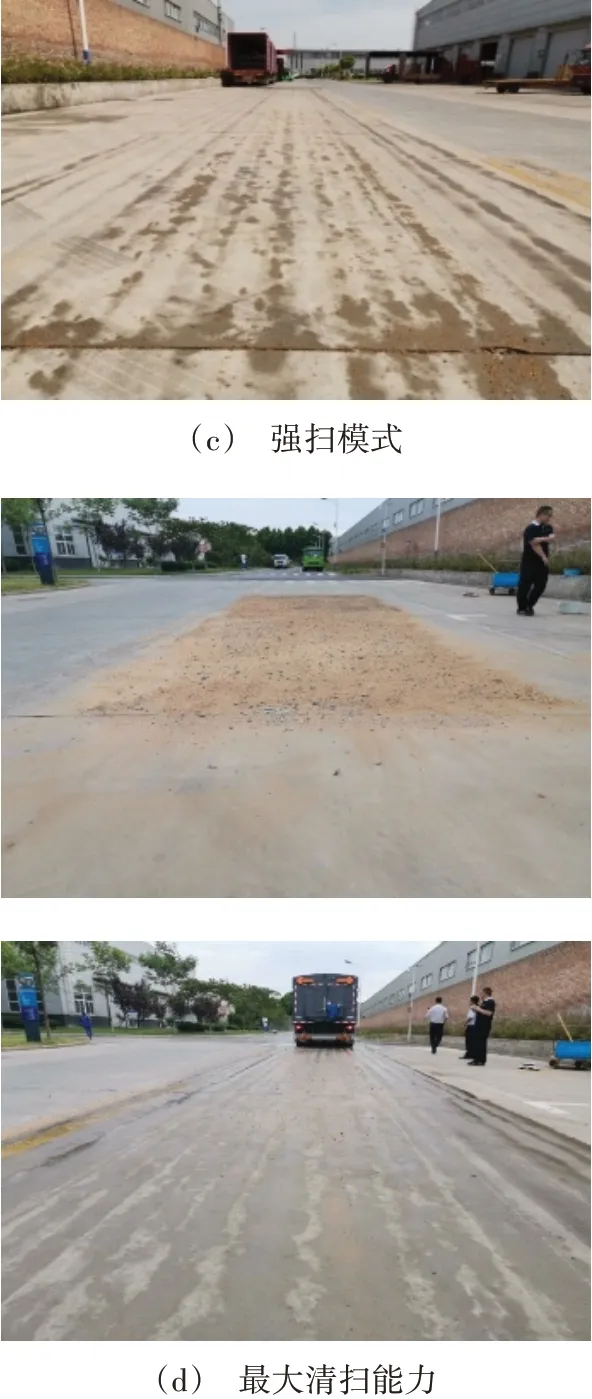

为建立反映地面垃圾量与整车消耗电功率关系的数学模型,本文根据驾驶员操作习惯设计并完成了多组实地试验。试验用一定重量的沙子、石子代替路面上的真实垃圾。试验结果如图8所示。图8表明,随着作业电机工作挡位的提升,尽管路面“垃圾”量逐渐增加,清扫后的垃圾残余量基本不变。根据图8中(1)与(2)的对比结果,标准模式在更多垃圾的环境中,其清扫效果甚至略优于保洁模式。使用残留垃圾质量占总垃圾质量的百分比来评价扫洗车的清扫效果,各组试验数据结果见表3。

图8 扫洗车实地试验图

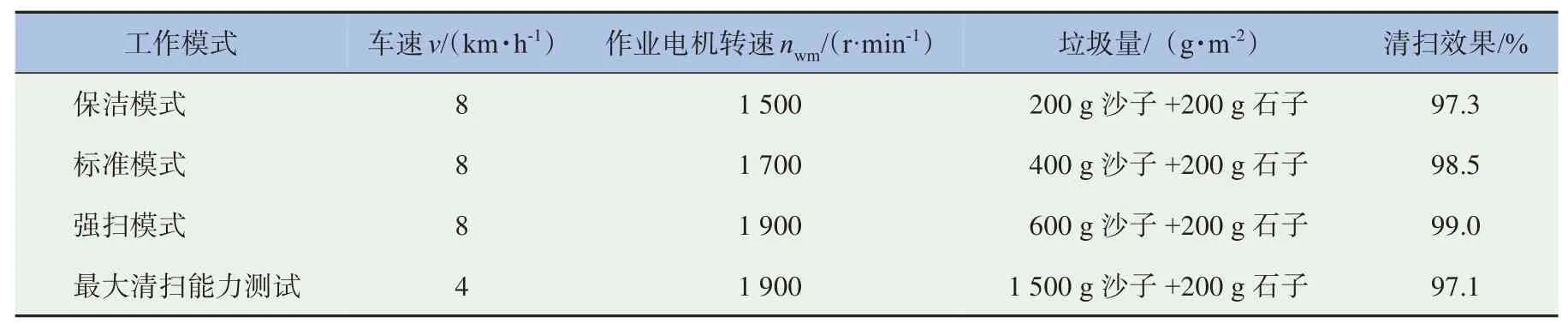

表3 扫洗车试验数据

扫洗车的作业电机采用基于转速的控制策略,即给定电机转速,电机输出转矩值随反作用的阻力矩变化而增减。为保证作业模式下电机转速快速上升至工作转速,扫洗车为作业电机设置最低稳定转速700 r/min,此时,作业电机输出转矩仅用于维持上装设备运转。上装设备清扫路面时,来自路面的阻力矩主要受车辆行驶的速度、地面垃圾量和作业电机转速等因素影响。典型作业工况下,作业电机的转速和转矩曲线如图9所示。

图9 作业电机运行状态

试验结果以及图9的采样数据均表明,作业模式下固定作业电机转速,作业电机输出转矩仅在较小的范围内波动;改变电机转速,输出转矩有较大变化。因此,假定电机输出转矩是转速的一元函数,数学表达如下:

式中:为作业电机输出转矩,Nm;为作业电机转速,r/min。

为衡量作业电机对垃圾的清扫能力,定义归一化参数:清洁力。作业电机清洁力随电机转速(或消耗功率)增加而增大,随车速增加而减小。因此,将车速变化对电机清扫能力的影响表示为惩罚系数,则扫洗车对地面垃圾清扫效果的数学关系式为:

式中:为路面上的垃圾密度,g/m;为速度惩罚系数;(.)为作业电机“清洁力”和电机耗电功率的函数关系;为清扫后的残余垃圾密度,g/m。

以上函数关系,包括式(6)中的(.)和式(7)中的(.),(,),可通过非线性最小二乘法对试验数据拟合得到。最终,作业电机的功率需求模型数学关系如图10所示。

图10 作业电机功率需求模型函数曲线

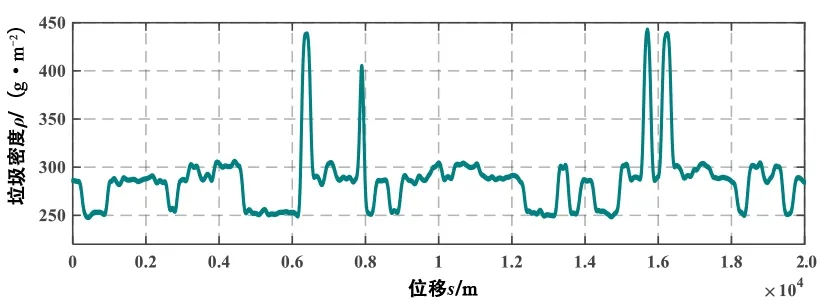

2.4 道路垃圾模型

为评估扫洗车清扫效果,本文基于对目标道路的观测建立了道路垃圾模型,如图11所示。其中,垃圾密度值随空间变化,空间域的间隔为1 m。该模型能较好地反映实际垃圾分布的特点:大部分路面垃圾量分布较为均匀,且具有一定的空间连续性,例如废弃物、落叶等;少数路面存在偶发性强的垃圾高密度分布状况,对应泥块、油污等垃圾。

图11 道路垃圾分布模型

3 基于规则的能量管理策略

3.1 策略制定

为评估扫洗车日常作业能耗经济性,驾驶员操作逻辑被抽象为可用数学关系表示的基于规则的EMS。车辆行驶加速度和作业电机转速被设定为控制变量,表示为向量→;电池SOC、行驶速度和作业时间被设定为状态变量,表示为向量→。由于垃圾分布随空间变化,因此,所有变量都被定义在空间域中,取单位空间步长为1 m。离散控制模型的数学表达如下:

式中:为每空间步长的车辆作业时间,s;为车辆加速度,m/s;为作业电机转速,r/min;为行驶速度,km/h;和分别为地面垃圾量和清扫后的垃圾残留量,g/m;

整车能耗模型的状态方程及约束条件的数学表达式为:

式中:(),SOC(),()分别为车辆在第步的车速、电池SOC(Ah)和加速度;Δ为空间步长,Δ=1 m;,,,和,,,分别为驱动电机和作业电机的转矩上、下限值(Nm),转速上、下限值(r/min)。和分别为电池电流(A)和电压(V);为垃圾残留量上限值,根据政府颁布的城市环卫相关文件规定,设定=13 g/m。

状态空间的输出方程为:

式中:()和()分别为作业电机和驱动电机消耗功率,kW,并分别由式(6)、式(7)和式(2)计算得到;J为第步的整车消耗电能,kW·h。

驾驶员作业时的控制逻辑可总结为:在第空间步,驾驶员首先判断路面垃圾密度()是否超过特定定阈值。若低于阈值,对应常规路面,驾驶员将调整车速至=8 km/h,作业电机转速设置为=1 700 r/min,采用标准模式作业;若超过阈值,对应极脏路面,车速被调整至=4 km/h,作业电机转速设置为=1 900 r/min,采用强扫模式作业。此外,车速调整过程中,驾驶员将整车加速度变化限制在±0.3 m/s内;作业电机从低转速(1700 r/min)调整至高转速(1 900 r/min)时,为保证前方路面清扫效果,车辆将依次完成“停车-提高转速-加速至目标车速-作业”的操作。

忽略扫洗车作业电机模式切换时间,根据上述逻辑提出了基于规则的EMS,其算法表示如下:

?

?

3.2 规则策略的逻辑门限值优化

考虑到现有基于规则控制策略的逻辑门限值(4 km/h+1 900 r/min和8 km/h+1 700 r/min)是依据驾驶员的经验设定,不能充分发挥电动扫洗车的双电机协同工作的节能潜力。因此,将图11所示总长约20 000 m的垃圾分布模型作为优化对象,以整车电耗与作业时间为优化目标,将扫洗车作业后的垃圾残留作为主要约束条件,针对原有规则控制策略的逻辑门限取值(整车行驶速度和作业电机转速)完成了多目标优化。优化目标函数的数学表达式为:

式中:为图11中垃圾分布模型总长度,m;,分别为每单位空间步的整车电耗和作业时间的加权系数,分别取0.7和0.3;(kW·h),(s)分别为每空间步电耗和作业时间最大值,可根据控制变量的最值求出,并用于归一化优化目标。

目标函数的约束条件与式(13)相同。使用基于Matlab平台的fmincon函数包求解这一带约束条件的非线性多目标优化问题,结果取整后,得到优化后的逻辑门限取值为:

式中:,分别为优化后的两种逻辑门限值组合。

3.3 策略性能分析与讨论

参照扫洗车典型工况下的作业道路长度,从图11中选取一段长为4 300m的道路用于EMS效果验证。

对于纯电动扫洗车,电池SOC的变化实际体现了整车的耗电情况。图12表示了EMS优化前后的电池SOC变化曲线。基于规则的EMS控制下,电池SOC平稳下降。然而,由于作业电机强扫模式耗电功率显著高于标准模式,该模式的使用使SOC在相应区间迅速下降。最终,电池SOC终值约为0.7。相比之下,基于改进规则的EMS通过优化作业电机和驱动电机的固定工作点(逻辑门限值),使作业电机强扫模式消耗功率降低,因而图12局部放大图的SOC曲线与原有EMS相比更为平滑。此外,电池SOC曲线平均斜率的减小,表明单位空间步的能耗得到改善。最终,基于改进规则的EMS的电池SOC终值约为0.71。

图12 电池SOC曲线

图13为清扫后残余垃圾量的分布情况。基于规则的EMS控制下,垃圾残留量始终低于规定阈值,能够完成预定清扫要求。但是,图中500~750 m和2 300~2 400 m等处的垃圾残留量大幅下降,说明不同逻辑门限值间的切换会使目标道路不同路段的垃圾残留呈现较大差异,具体表现为垃圾密度迅速增大的路段在清扫后变得“过于干净”。清扫残留值较大的标准差和距离垃圾残留规定值的较大裕度,表明整车的电能利用存在优化的空间。优化逻辑门限取值后,改进后的规则控制策略虽然使垃圾残留均值略有提升,但使其整体分布更为均匀,且清扫效果仍能满足规定指标。此外,针对极脏路段,改进策略使扫洗车的清扫空间范围变宽,该类路段的平均残留垃圾量进一步降低。

图13 作业前后垃圾残留对比

图14为改进前后的规则控制策略的控制量频率分布情况。相比于改进前的EMS,当道路上出现高垃圾密度的路段,改进后的EMS会减少使用“低车速+作业电机强扫模式”组合的频率,尽管垃圾残留量会略有上升,但使电池SOC下降的整体趋势减缓,改善了电车能耗经济性。前文功耗分析得出,作业电机比驱动电机在总能耗中占比更高(图5)。因此,优化后车速的门限值改动实际上提升了驱动电机的平均消耗功率,但作业电机转速的调整降低了作业电机的平均耗电功率。结合图12,结果表明优化后的规则控制策略更好地利用了作业电机和驱动电机在路面清扫效果上存在的功率耦合关系,使二者的功率分配更为合理。

图14 控制变量频率分布

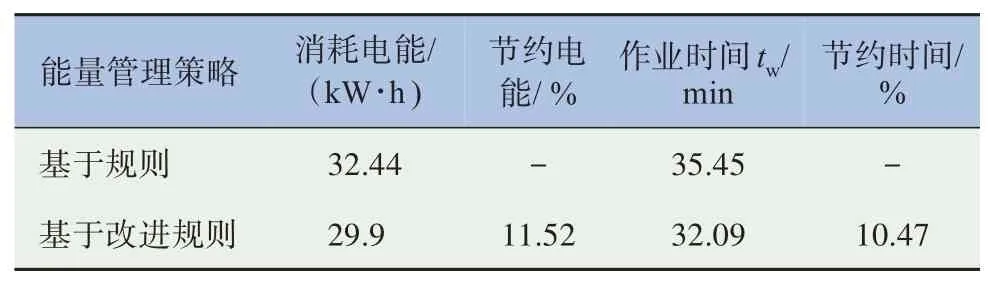

最终,改进前后基于规则的EMS性能对比见表4。基于改进规则的EMS节约了11.52%的电能,平均车速的提升使作业总时间缩短了10.47%。

表4 能量管理策略性能对比

4 结论

本文的主要结论如下:

(1)电动扫洗车典型工况数据的功耗分析表明,车载用电设备中作业电机和驱动电机是最主要的耗电部件,其能耗分别占总电能的72%和18%。

(2)基于转速控制的作业电机,车速变化与地面垃圾密度大小对作业电机输出转矩影响较小,作业电机耗电功率可近似为给定控制转速的一元函数。

(3)当前驾驶员采取的工作策略能够完成清扫要求,但能耗经济性较差。改进的控制策略通过降低作业电机强扫模式转速并适当提升车速,既实现了道路清扫目标,又使电耗和工作时间分别降低了11.52%和10.47%。