基于不同热管理方案的动力电池低温动力性研究

2022-04-15王春余小东尹福利吴伟杰喻成苏琳珂

王春,余小东,尹福利,吴伟杰,喻成,苏琳珂

(重庆长安新能源汽车科技有限公司,重庆 401120)

新能源汽车快速发展的同时也面临一系列严峻的挑战。充电时间、续驶里程、安全性等均受到动力电池的影响。锂离子动力电池在不同的环境温度下表现出不同的特性。高温环境下,动力电池在大倍率充放电过程中会发生剧烈的化学反应,产生大量的热量,如果动力电池产生的热量无法及时疏解会在动力电池内部积累导致动力电池温度升高,严重时可能发生爆炸。低温环境下,可用能量和功率衰减严重影响了动力电池的续驶里程及低温动力性。低温环境下,动力电池功率特性变差和充放电效率下降是制约电动汽车发展的因素之一。因此,电动汽车在高、低温环境下的热管理研究是新能源汽车的发展重点之一。

动力电池的热管理可分为高温环境下的冷却管理和低温环境下的加热管理。高温冷却技术可以分为空冷、液冷、热管冷却和相变冷却。低温加热技术主要分为内部加热法和外部加热法,内部加热法是利用动力电池本身产生的焦耳热来实现的,但其对动力电池的寿命和安全性的影响尚不明确,且在电动汽车领域还处于研究的初级阶段,因此应用较少;外部加热法是利用高温气体、高温液体、电加热板、相变材料以及珀尔贴效应等手段通过外部热源实现对动力电池的加热,这种方法主要依靠外部热源对动力电池进行加热,相比内部加热法更安全。

液体冷却因其较高的换热效率和散热速度,在电动汽车领域得到普遍应用。而在液体冷却的基础上改变冷却液温度即可在低温环境下对动力电池进行加热,不需要增加额外设备成本。现阶段针对动力电池低温热管理的研究主要集中在充电热管理方面,对电动汽车行驶过程的热管理策略研究较少。本文基于AMESim的1D仿真模型,针对电动汽车行车过程中的低温热管理策略功能分析不同电量来源以及不同初始SOC下启动低温行驶加热功能对动力电池放电功率的影响,旨在通过低温热管理系统提升动力电池低温动力性,并对电动汽车低温行车过程中的热管理方案提供一定的指导。

1 低温热管理原理简介及方案设计

1.1 低温热管理原理简介

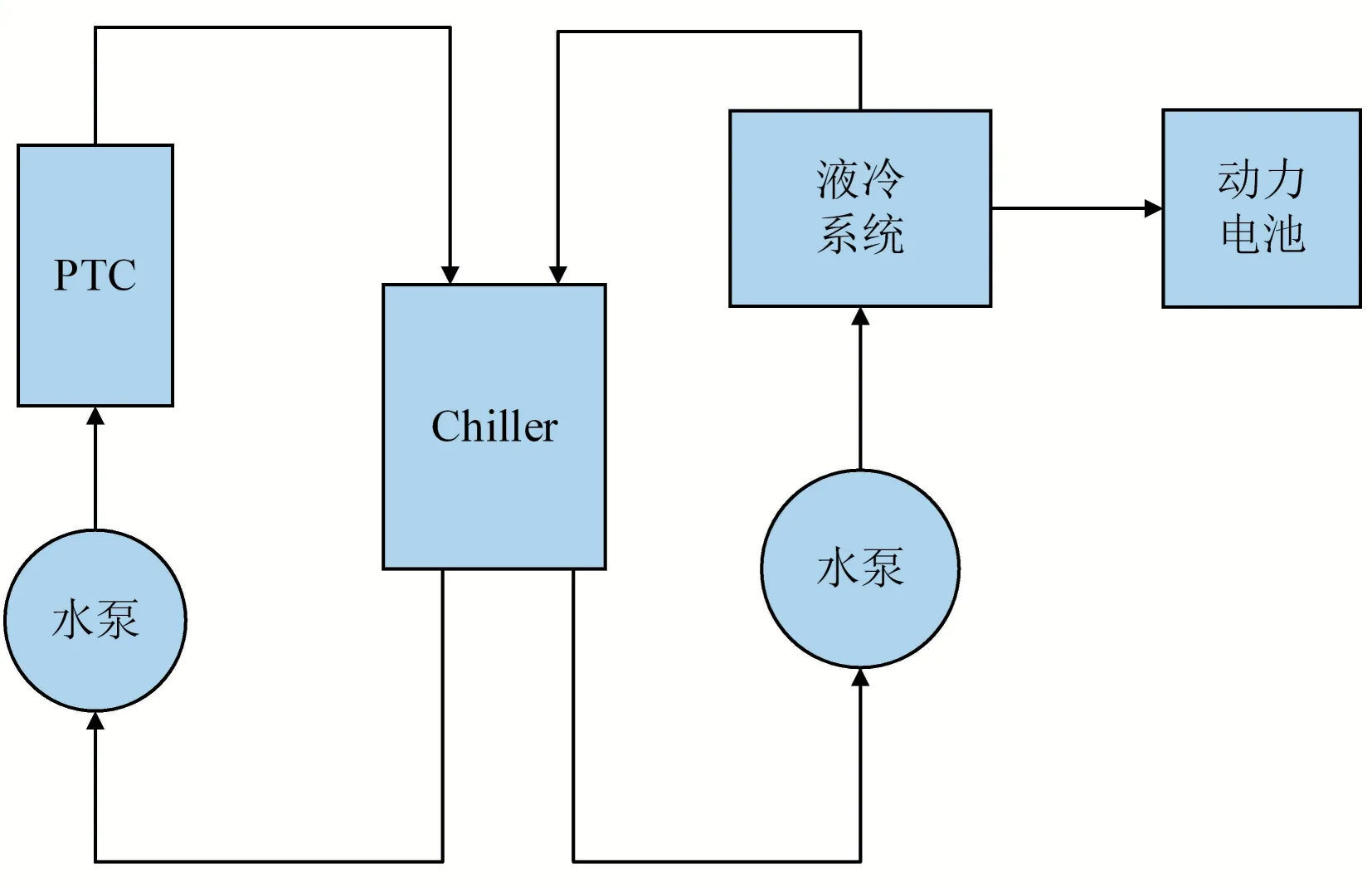

本文以某款电动汽车低温热管理系统原理为例,设计低温加热方案,如图1所示,主要包括PTC、PTC回路水泵、Chiller(热交换器)、电池回路水泵、液冷系统、动力电池和管道。电池热管理系统根据动力电池的最低温度对动力电池进行低温加热管理,当动力电池需要加热时,PTC加热PTC回路的冷却液后通过Chiller对电池回路冷却液进行加热,电池回路通过液冷系统对动力电池进行加热,从而实现动力电池温度控制。

图1 动力电池低温热管理系统原理

1.2 低温热管理方案设计

电动汽车预加热功能作为电动汽车的一种低温热管理策略,用户根据出行需求提前一段时间设置是否开启此功能。在用户开启此功能后,电动汽车热管理系统会根据电池温度判断是否需要开启动力电池加热。此功能可在一定程度上提升动力电池低温特性。本文基于电动汽车预加热功能进行预加热方案设计,研究预加热功能对动力电池低温动力性的提升效果。一般情况下,锂离子动力电池在环境温度为-10℃以下时,其容量和工作电压下降严重,且根据电动汽车用户大数据显示,用户最低使用环境温度也在-10℃左右,因此,本文基于用户实际用车环境,选定环境温度为-10℃作为研究的最低温度。此外,研究表明,锂离子动力电池工作的最佳温度区间为10~35℃,同时根据动力电池放电功率(表1)可知,动力电池温度在10℃时,初始SOC在20%~100%之间均能满足动力电池目标放电功率(80 kW)的需求,因此,选定10℃为预加热的目标温度。预加热具体方案是在环境温度为-10℃的情况下,通过PTC将动力电池温度预加热到10℃后进行放电,根据PTC电量来源分为两种:A方案,PTC电量来源于充电桩;B方案,PTC电量来源于动力电池。

表1 动力电池放电功率

2 基于Amesim的1D仿真模型

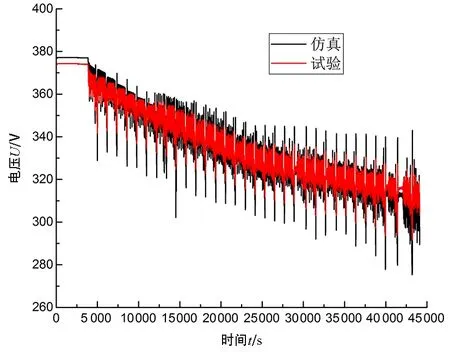

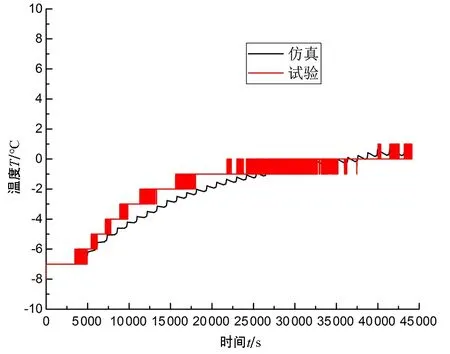

本文主要研究动力电池电压和温度变化情况,且动力电池低温热管理系统中以电池最低温度作为判断标准,因此,仿真模型标定时以动力电池最低温为准。模型搭建前对动力电池电模型和热模型进行标定。将试验边界和试验电流输入模型后,仿真电压与试验电压对标结果如图2所示,电压误差在4%以内;仿真温度与试验温度对标结果如图3所示,温度误差在2℃以内。对标结果表明,仿真模型精度足够进行后续预加热方案的仿真验证。仿真过程中控制PTC回路和动力电池回路冷却液流量均为10 L/min,通过控制PTC功率(额定功率5 kW)保证动力电池回路液冷系统的冷却液入口温度为30℃。

图2 电压对标结果

图3 温度对标结果

3 预加热对动力电池动力性的影响

通过预加热功能将动力电池的初始温度加热到10℃,放电过程中不采取任何加热措施,仅靠电池自身的保温措施对电池温度进行保持,从而达到保证动力电池动力性的目的。这种方式在一定程度上能满足动力电池动力性需求,但是受动力电池保温性能影响较大。

3.1 电量来源对目标功率持续时间的影响

动力电池预加热的电量主要来自充电桩或者电池自身,不同的电量来源进行预加热时对动力电池目标功率持续时间的影响不同。当动力电池进行预加热的电量来源于充电桩时,对动力电池自身电量无影响,而用动力电池自身电量进行预加热时,会影响动力电池自身的电量,进而影响动力电池目标功率的持续时间。不同电量来源对动力电池不同初始SOC的目标功率持续时间增量(与不进行预加热时对比)的影响见表2。

表2 预加热时的目标功率持续时间增量

由表2可知,当动力电池初始SOC为100%、90%、80%时,利用动力电池自身电量进行预加热时会降低目标功率持续时间,而用充电桩电量进行预加热时则提高动力电池目标功率持续时间;当动力电池初始SOC为70%以下时,无论是利用充电桩电量还是动力电池自身电量进行预加热均能提升动力电池目标功率持续时间。

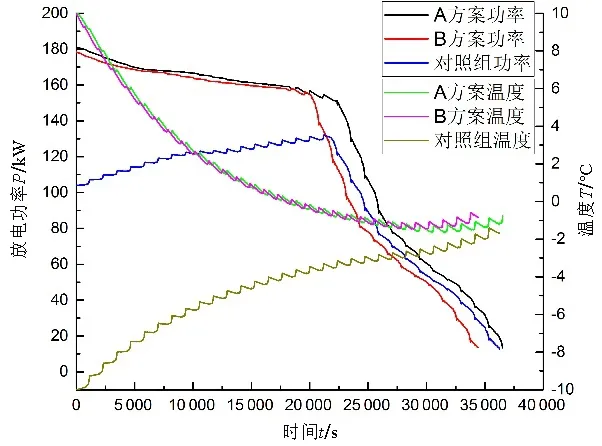

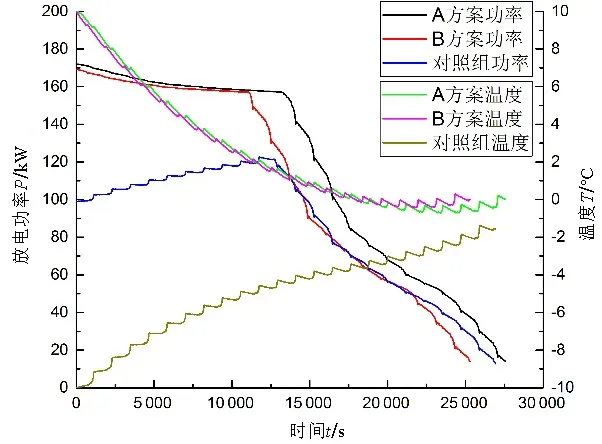

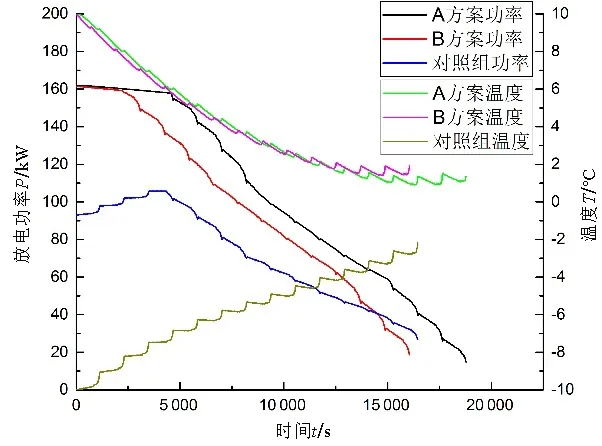

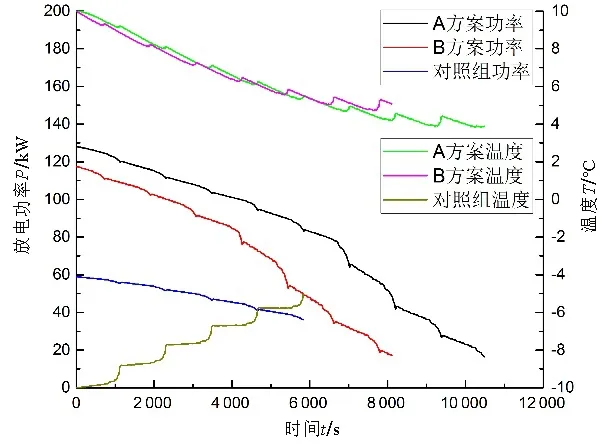

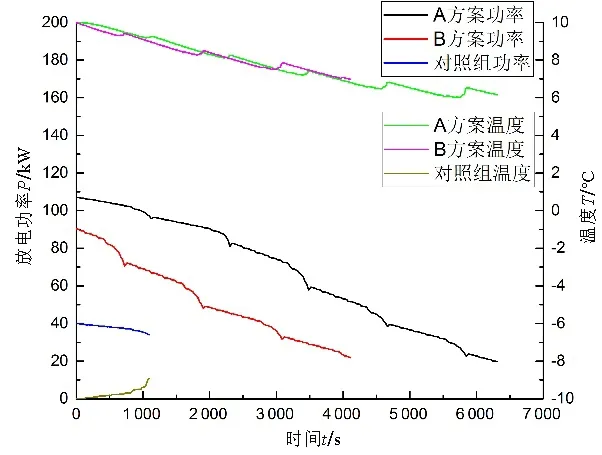

动力电池放电功率与动力电池温度和SOC直接相关,当动力电池处于不同初始SOC时,进行预加热后放电过程中动力电池的放电功率和温度变化如图4~12所示。由图可知,当动力电池利用充电桩的电量进行预加热时,目标功率持续时间较对照组有所提升,但在初始SOC较高的情况下,随着动力电池放电持续时间增长,电池温度呈现下降趋势,初始SOC越高放电结束时的温度越接近对照组,因此,初始SOC越高,目标功率持续时间的增量越小;当动力电池利用自身电量进行预加热且初始SOC较高时,动力电池放电起始阶段的放电功率高于对照组,但随着放电时间增长,动力电池放电功率低于对照组,且初始SOC较高时动力电池自身放电功率已经满足目标功率需求,此时进行预加热会造成电量浪费。

图4 初始SOC100%

3.2 环境温度对目标功率持续时间的影响

环境温度是影响动力电池动力性的直接因素,不同环境温度下动力电池的动力性表现不一样,因此,在不同环境温度下研究动力电池预加热效果至关重要。根据上一小节的分析,不同环境温度下动力电池预加热效果从以下两个方面分析。

图5 初始SOC90%

图6 初始SOC80%

图7 初始SOC70%

图8 初始SOC60%

图9 初始SOC50%

图10 初始SOC40%

3.2.1 预加热电量来源于充电桩

图11 初始SOC30%

图12 初始SOC20%

当动力电池预加热电量来源于充电桩时,不同环境温度(默认初始状态下动力电池温度等于环境温度)下目标功率持续时间的增量见表3。由表可知,不同环境温度下,目标功率持续时间增量不同,且目标功率持续时间增量随着初始SOC降低呈现先增大后减小的趋势;环境温度越低目标功率持续时间增量越大。

表3 不同环境温度、不同初始SOC时的目标功率持续时间增量

3.2.2 预加热电量来源于动力电池

当动力电池预加热电量来源于动力电池自身时,不同环境温度下目标功率持续时间的增量见表4。由表可知,不同环境温度下,当预加热电量来源于动力电池时,目标功率持续时间增量不仅与动力电池初始SOC有关,同时还受到环境温度的影响。环境温度越低,通过预加热提升动力电池目标功率持续时间增量的初始SOC越高。

表4 不同环境温度、不同初始SOC时的目标功率持续时间增量

4 预加热+行驶加热对动力电池动力性的影响

预加热功能在一定程度上解决了动力电池低温动力性不足的问题,但是预加热策略一方面需要考虑预加热电量的来源,另一面需要考虑动力电池初始SOC和环境温度,且预加热策略受用户影响较大,如果用户在高SOC时用车,在动力性未受到影响的情况下停止用车,会造成预加热消耗的电量浪费。此外,预加热目标温度也对目标功率持续时间有影响。因此,根据项目实际需求,结合用户实际用车情况,本文提出通过预加热+行驶加热(C方案)的低温热管理方案来提升动力电池低温动力性。

4.1 预加热+行驶加热方案设计

动力电池放电功率受动力电池温度和SOC的影响,不同的动力电池温度和SOC对应不同的动力电池放电功率。预加热+行驶加热方案以保持动力电池目标功率80 kW为目的,预加热时,当动力电池放电功率<80 kW时开启加热,动力电池放电功率>85 kW时停止加热;放电过程中,当动力电池放电功率<85 kW时开启加热,当动力电池放电功率>90 kW时停止加热。

由表1可知,当动力电池温度为-10℃时,初始SOC在40%及以上时,不需要进行预加热,仅当放电过程中动力电池放电功率不满足加热策略设定的目标值时开启加热,同理当动力电池温度为0℃时,初始SOC在30%及以上时,不需要预加热。这在一定程度上对预加热的加热策略进行了简化,且不会因用户行驶里程较短而造成预加热电量浪费的问题。

4.2 预加热+行驶加热方案目标功率持续时间

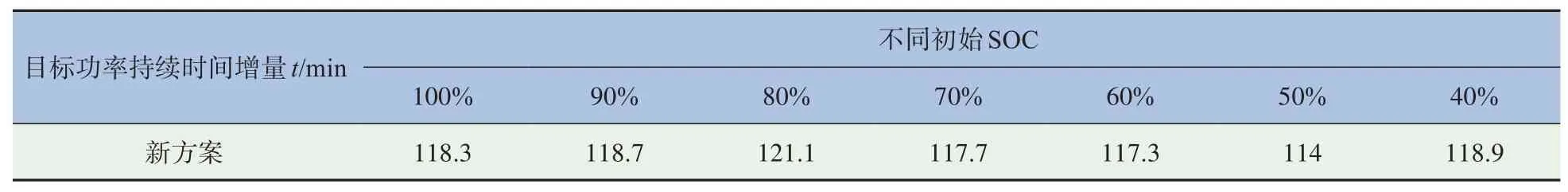

4.2.1 初始SOC≥40%时目标功率持续时间

动力电池初始SOC在40%及以上时,由于不需要进行预加热,所以放电工况不需要考虑预加热电量来源的问题,此时目标功率持续时间见表5。由表可知,新方案提高了动力电池目标功率持续时间,同时,与预加热目标功率持续时间相比,新方案对目标功率持续时间的提升要大于预加热方案。动力电池放电过程中,当动力电池放电功率不满足目标功率需求时,开启行驶加热,动力电池放电过程中放电功率变化如图13所示。由图可知,当动力电池放电过程中触发预加热+行驶加热策略设定的加热开启功率时,开启预加热+行驶加热功能,此时动力电池放电功率升高,从动力电池触发预加热+行驶加热功能到停止该功能的时间约为12 min,且此过程中动力电池功率均能满足目标功率需求。

图13 动力电池放电功率不满足目标功率需求时的变化曲线

表5 不同初始SOC时的目标功率持续时间增量

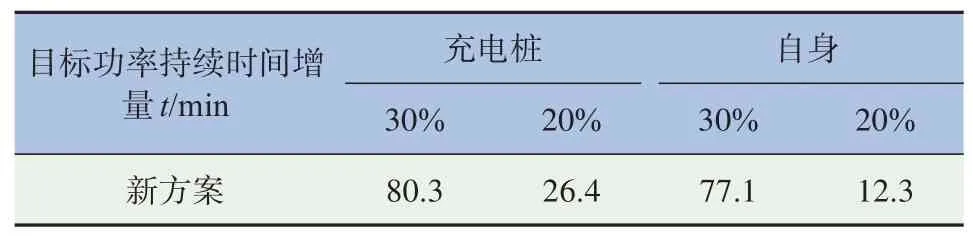

4.2.2 初始SOC为30%、20%时目标功率持续时间

当动力电池初始SOC为30%、20%时,动力电池初始放电功率不能满足目标功率需求,因此,需要进行预加热。此时,按照预加热电量来源对其目标功率持续时间进行分析,见表6。

表6 不同电量来源、不同初始SOC时的目标功率持续时间增量

由表6可知,当利用充电桩的电量进行预加热时,目标功率持续时间增量仍然大于利用动力电池自身电量进行预加热,且与不进行低温加热时相比,采用预加热+行驶加热方案提升了动力电池目标功率持续时间。

当动力电池初始SOC为30%、20%时,根据动力电池预加热电量来源不同,动力电池放电过程中放电功率变化如图14所示。由图可知,当动力电池初始SOC为30%时,动力电池放电过程中开启预加热+行驶加热功能可以提升动力电池放电功率;当动力电池初始SOC为20%时,开启预加热+行驶加热功能同样可以提升动力电池放电功率。

图14 动力电池预加热电量来源不同时的放电功率变化曲线

5 结论

本文针对动力电池低温动力性问题,基于电动汽车常用的液冷热管理系统,提出采用预加热+行驶加热的低温热管理方案对动力电池进行低温加热。建立了AMESim的1D仿真模型,验证了预加热和预加热+行驶加热两种方案对动力电池低温动力性的影响效果。动力电池在低温环境下的动力性通过合适的低温热管理方案得到了提升,具体结论如下。

(1)当采用预加热方案对动力电池进行低温加热时,预加热电量来源、动力电池初始SOC和环境温度均影响目标功率持续时间增量,且当动力电池初始SOC较高时,采用预加热方案会造成电量浪费。

(2)当采用预加热+行驶加热方案对动力电池进行低温加热时,能提升动力电池目标功率持续时间。此外,动力电池从触发低温热管理策略到停止低温热管理策略的时间为12 min左右,满足用户的实际用车需求。

(3)相比预加热功能,行驶加热+预加热功能的控制逻辑简单清晰,当动力电池初始功率满足目标功率需求时不会进行预加热,该方案更能满足用户的实际用车需求,避免电量的浪费。