某型飞机蓄压器胶囊开裂故障分析

2022-04-15王世德孙建华

王世德 孙建华

摘要:针对某型飞机蓄压器使用过程中无压力情况进行排查,通过理论分析和失效分析,列出蓄压器胶囊开裂故障树,确定故障原因并提出改进措施。

关键词:蓄压器;胶囊;周转;运输

Keywords:pressure accumulator;capsule;handover;transportation

1 故障描述

某型飞机安装的液压蓄压器在收放试验过程中发现球形蓄压器内无压力,对之进行分解检查。在蓄压器气压腔中注满15号航空液压油,之后将航空液压油倒出,观察到液压蓄压器内胶囊中部破损。对故障件进行观察(见图1),在分模线与底面之间有一条长约100mm的贯穿裂纹,裂纹距离底部约50mm左右。其他部位未见明显损伤。

2 蓄压器胶囊产品情况

2.1 产品结构

蓄压器胶囊为飞机液压系统配套产品,是装于蓄压器金属外壳中隔开氮气腔与15号液压油腔的弹性隔膜,外形见图2。工作介质:胶囊内腔充工业用氮气,外腔为15号液压油;工作温度:-45℃~100℃;工作压力:5~21MPa。胶囊工作状态如图3所示,内腔充入5MPa氮气,外腔受液压油作用,胶囊底部发生反复挤压、拉伸变形。

2.2 产品工作原理

球型蓄压器安装于飞机液压系统的主系统和辅助系统,位于机腹内壁,一架飞机安装两件。其内腔与5MPa压力的氮气接通,底部与液压管路系统接通,作为弹性隔膜将氮气与液压油隔离。由于液压泵排出的液体会产生较大的脉动,加之飞机起落过程和液压阀急速闭合都会发生载荷剧变而产生很大的瞬间冲击压力,这种瞬间冲击压力会破坏管道、连接接头或其他液压元件,并产生剧烈的振动和噪声,因此采用蓄压器胶囊作为弹性隔膜,吸收压力脉动以及液压系统回路上的冲击压力,缓和冲击,使装置平稳工作,起到保护液压系统装置作用。

如果蓄压器胶囊破裂,高压腔的介质会流入低压腔,造成油气混合,蓄压器就无法吸收压力脉动以及液压系统回路上的冲击压力,由于脉冲不能被消除,会对液压系统管道及其他元器件造成冲击,更会导致油路系统压力不平稳,装置无法平稳工作,飞机会出现较大的晃动。

2.3 产品技术要求

对蓄压器胶囊的具体技术条件要求如下:

1)在正常使用和保管条件下,胶囊的使用保险期从其出品日起算三年,其中使用期二年或在飞机上直接使用200个飞行小时。运输保管期限一年,运输保管期超过规定则相应缩短使用期。

2)胶囊尺寸外观应符合相应的图纸和技术条件要求。

3)胶囊的气密性要求:将胶囊充气至ф170mm,浸于水中,不允许放出气泡。

4)装配后气密性和工作性能:装配后向胶囊内充5MPa的氮气,通过液压接管嘴加入21MPa的液压,应保持5min不漏气。

5)胶囊的低温性要求:-45℃下保温2h后,符合J7Ⅰ-T55-09注1要求,以21MPa液压作20次循环(0→21MPa→0),各封严处不允许泄漏;保温6h后,在常温下放置6h,氮气压力不允许下降,但允许升高0.3MPa。

6)胶囊的高温性要求:在-5+100+10℃下保温1h后,将温度升至+140±5℃,在此温度下进行试验,以21MPa液压作20次循环(0→21MPa→0),各封严处不允许泄漏;在常温下放置6h,氮气压力不允许下降,但允许升高0.3MPa。

2.4 产品生产流程及检查要求

蓄压器胶囊生产流程如图4所示,蓄压器交付前的试验检查项目见表1。

3 故障树分析

以胶囊开裂为顶事件建立故障树,如图5所示,并对故障件底事件逐一进行排查。

1)原材料不合格

故障件用的原材料为试5171,材料批次及复验情况见表2。试5171胶料采购自合格供方凯迪西北橡胶有限公司,按GJB250A-96标准经复验合格后投入生产使用,试验数据见表3。

从故障件取样进行红外光谱分析,谱图显示故障件材料为试5171材料。

复查本批胶囊的交付情况,共生产 148件,除交付本厂的41件外,还交付中航天水40件、贵飞公司30件,武汉龙翔37件,目前均无不良信息反馈。因此,原材料不合格的因素可排除。

2)工艺规程更改

胶囊工艺自编制以来,于2015年9月进行了一次更改,更改内容只是细化了操作过程。对涉及产品性能的硫化三要素,即硫化温度、硫化时间、硫化压力等均无更改变动。因此,工艺规程更改的因素可排除。

3)胶囊模具变更

5700/J7II-122模具与工艺规程相符,胶囊自制造之日起一直用此模具生产,不存在工装变更的情况。因此,模具变更的因素可排除。

4)胶囊尺寸超差

胶囊硫化后首件产品进行尺寸测量,合格后才投入生产。工装每次使用后均有首末件检验工序,未出现异常情况。因此,胶囊尺寸超差的因素可排除。

5)胶囊试验不合格

成品检验时还对产品进行了外观和气密性检查,检查结果均符合工艺规程和胶囊技术条件要求,并进行了高低温试验,本批次胶囊高低温试验符合《液压附件高低溫试验技术条件》要求。因此,胶囊试验不合格的因素可排除。

6)胶囊内部杂质

工艺规程要求:混炼胶以0.3~0.5mm薄通4~6次,薄片卷成圆柱Φ90mm……毛料必须放置于干净的带盖密闭容器中保存备用,取用时应确认坯料无多余物方可装入模具加料室。

由于薄通的胶料厚度较薄,如果有超过0.5mm的杂质,会在薄通过程中被排除。生产过程中,每模零件出模后均用风枪吹干净模具型腔表面,避免熟料混放于零件中。同时进行了失效分析,分别对胶囊外表面孔洞以及完好位置进行能谱分析,结果显示,孔洞和完好位置的元素种类基本一致,且含量相近。因此,胶囊内部杂质因素可排除。

7)胶囊生产过程不符合

复查本批胶囊的生产过程记录卡片,各工序符合工艺规程要求(见表4)。从故障件取样进行硬度测试,5个样本的硬度均在合格范围内(见表5)。因此,胶囊生产过程不符工艺要求及故障件硬度不合格的因素可排除。

8)胶囊周转、运输造成磨损

胶囊验收合格后会存放于成品库房中等待装箱发货。查看成品库房胶囊的摆放情况,发现胶囊发货前是用牛皮纸包装后装入塑料袋中存放的,发货时才放入小纸箱内,随后装入木箱中打包发货。胶囊在存放过程中有可能接触到木箱等粗糙物,木箱加强筋部位有可能会对胶囊的表面造成擦伤磨损。因此,胶囊因周转、运输造成磨损的因素不可排除。

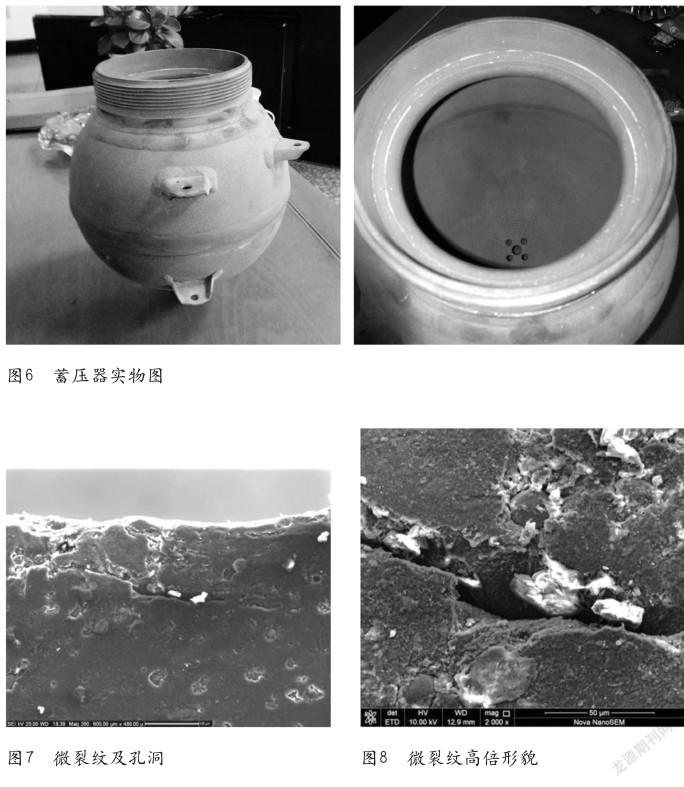

9)胶囊装配过程造成磨损

产品装配前,操作者与检验员均会对蓄压器外壳内壁表面质量和胶囊外观进行重点检查,确定外壳内壁与开口处无毛刺和其他缺陷、胶囊内外无附着多余物后才进行装配(见图6)。装配胶囊前,按照《液压蓄压器修理工艺规程》中的装配要求,在外壳内表面涂一层YH-15航空液压油后,将胶囊塞入外壳内,整个装配过程中胶囊未受到磨损。分解产品后,对蓄压器外壳内部的液体进行过滤,并用干净的洗涤油对外壳和胶囊进行冲洗过滤,未发现多余物。同时检查外壳内壁表面与开口处表面质量,均无毛刺和其他缺陷。因此,胶囊装配过程中受到磨损因素可排除。

10)壳体内表面粗糙度造成磨损

严格按照工艺规程中的修理技术要求对蓄压器外壳进行修理,清洗后检查外壳内壁无腐蚀,对外壳的内壁和外表面均进行表面处理。产品分解后,经操作者、检验员、技术员检查,外壳内壁与开口处均无毛刺,壳体内表面粗糙度满足要求,不会对胶囊造成损伤。因此,壳体内表面粗糙度磨损因素可排除。

11)胶囊使用过程损伤

胶囊返厂后,对蓄压器进行分解检查,外壳内部液体经过纱布过滤后未发现多余物;用干净的洗涤汽油对外壳和胶囊进行冲洗过滤,未发现多余物。因此,蓄压器使用过程中因多余物造成胶囊的损伤因素可排除。同时,产品进行的各项试验均是严格按照《液压蓄压器修理工艺规程》中要求的压力值进行的,因此,蓄压器使用过程中压力过大对胶囊造成损伤的因素可排除。

经过对上述底事件的分析,结合产品外场使用情况以及厂内分析結果,判定不能排除的底事件是胶囊周转、运输造成磨损因素。

4 故障机理及原因分析

失效分析报告中指出,故障源区的侧表面可见多余微裂纹及大量的孔洞,微裂纹和孔洞的附近可见明显的磨损痕迹(见图7、图8),胶囊开裂主要与其外表面局部存在较大磨损有关。

根据胶囊工作情况分析,胶囊上部(分模面接近口部为胶囊上部)受氮气作用与金属壳体贴合,胶囊下部受液压油作用为工作区域。根据压力的不同,胶囊下部侧壁部位反复发生不同程度的变形和弯折,因此胶囊下部侧壁部位是工况最严酷的位置。从图9可看出,故障发生在此区域内,即U字裂纹底端面凸起部位为裂纹的源区。

根据故障树对故障原因的排查,胶囊在周转、运输过程中可能存在胶囊工作位置外表面的磨损。周转、运输过程中因防护不到位造成的胶囊擦伤,如果擦伤位置正好在胶囊下部侧壁工况最严酷的位置,将引起橡胶表层出现磨损,磨损后的橡胶表层脱落后会出现部分孔洞,孔洞在摩擦作用下进一步扩展,串联形成微裂纹。当胶囊工作时,微裂纹在循环应力的作用下扩展、延伸,最终贯穿表面造成胶囊破裂,使外部的液压油进入内腔,导致液压系统工作不正常。

综合以上分析,胶囊开裂的原因是产品在周转、运输过程中因防护不到位造成胶囊下部侧壁工况最严酷的位置出现擦伤磨损,磨损后橡胶表层孔洞串联成微裂纹,经多次挤压变形,进一步扩展形成穿透性裂纹,引起胶囊开裂。

5 改进措施

1)加强产品周转的防护,将胶囊的塑料袋包装改为专用周转箱存放,每层摆放15个,可摆放3层。

2)加强使用现场产品的防护,及时装配,避免产品周转过程中胶囊出现擦碰磨损。