镜铁山V矿体铁矿石智能与强磁干式联合预选试验研究

2022-04-14黄开伟陈铁军展仁礼

黄开伟 陈铁军 展仁礼 刘 伟

(1.武汉科技大学资源与环境工程学院,湖北 武汉 430081;2.冶金矿产资源高效利用与造块湖北省重点实验室,湖北 武汉 430081;3.酒泉钢铁集团有限责任公司技术中心,甘肃 嘉峪关 735100)

我国铁矿石资源储量丰富,但总体禀赋差,采出后可直接进入冶炼工艺的矿石十分稀少[1-2]。磨前预选抛出原矿中的围岩,可简化采矿方法、减少脉石矿物的入磨量、稳定后续作业指标和延长矿山年限,优势明显[3]。

酒钢V矿体铁矿石属于典型的低品位弱磁性铁矿石,主要金属矿物为褐铁矿、菱铁矿、镜铁矿,少量磁铁矿、黄铁矿、赤铁矿,脉石矿物主要为重晶石、铁白云石、碱性长石、方解石、石英等[4-6]。该矿体不仅铁品位较低,且嵌布粒度较细、嵌布复杂,受选矿技术和经济条件的制约,一直未能得到较为合理的利用。目前国内对于弱磁性铁矿石的预选已有较多的研究,常用的方法为强磁预选,使用的设备主要有辊带式强磁选机、永磁筒式磁选机、大粒度跳汰机等[7-10]。在镜铁山选矿现场采用单一强磁预选,入选矿石铁品位得到较为明显的提高,但同时尾矿铁品位偏高,原矿铁损失较大,因此需考虑引进更为高效的预选技术。

智能光电预选是一种新兴技术,主要利用的检测手段有颜色、X射线荧光、X射线透射、放射线、近红外光线、电磁感应、激光诱导等[11-13]。智能光电预选设备中X射线智能分选机应用较为广泛,在非金属、有色金属和稀贵金属领域获得较好的抛废效果[14-17]。单一使用X射线智能分选机进行矿石预选,难以保证预选效果,主要与设备对于原料粒度要求较高有关。基于此,对酒钢镜铁山V矿体开展智能预选与强磁干式预选联合抛废试验,以探究难选铁矿的高效预选工艺。

1 试样性质

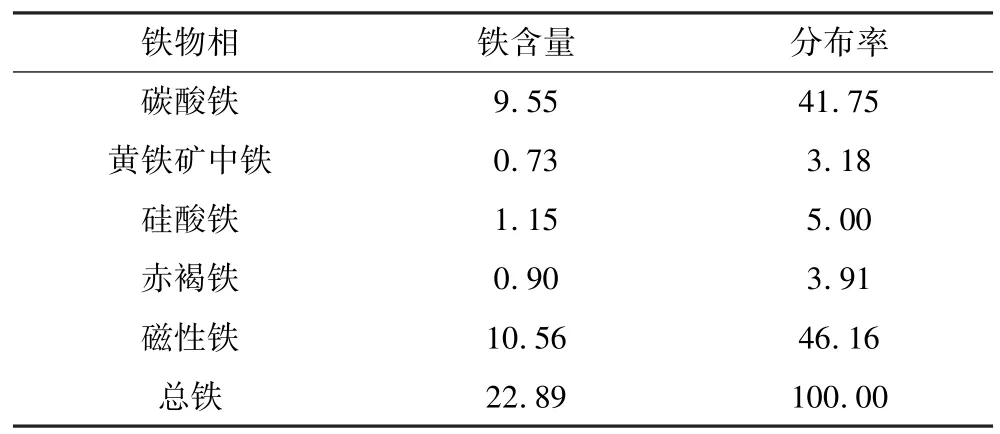

本试验所用矿样取自镜铁山矿V矿体,将其全部破碎至-45 mm,其中 15~45 mm粒级为本试验的矿样,0~15 mm粒级矿样因粒度较细用其他合适的选矿流程分选。对全粒级试样进行化学成分及铁物相分析,结果分别见表1和表2。

表1 试样化学成分分析结果Table 1 Analysis results of the chemical composition of the samples %

表2 试样铁物相分析结果Table 2 Analysis results of the iron phase of the samples %

由表1可知,试样 TFe品位为 22.89%,其中15~45 mm粒级矿样TFe品位为23.92%;脉石成分主要为 SiO2,有害杂质 S、P含量分别为 3.58%、0.01%。

由表2可知,试样中铁主要以磁铁矿、碳酸铁的形式存在,合计分布率为87.91%。

2 试验方法及设备

2.1 智能预选试验

2.1.1 试验设备及原理

本试验所用XNDT-104型智能分选机由清华大学精密仪器系和北京霍里思特科技公司联合自主研发,主皮带宽度1.6 m,主皮带速度为3 m/s,可选粒度范围为8~150 mm,处理量为40~150 t/h。

设备工作原理:在X射线透射作用下,利用不同矿物成分和性质的差异,通过电脑识别建立各类矿石、围岩信息库;生产时,超高速X射线探测器采集系统对每一块物料进行透射识别,信号传输至电脑,电脑经过后台快速计算判定属于矿石还是废石,下达指令启动喷吹执行机构动作,精准喷射识别废石或矿石,实现矿废分离。

2.1.2 试验过程

(1)对矿石进行手工分拣。在收集到矿样后,从V矿体矿样中随机抽取4袋(100 kg),将各类典型围岩和矿石利用手工分拣开来,对于每一种围岩和矿石,均进行制样和化验,确定其基本性质。

(2)智能分选机对各类矿石和围岩进行学习记忆。将分拣出的围岩、矿石样品置入智能分选机中,利用X射线透射、电脑识别记忆,建立V矿体铁矿石、围岩信息库。

(3)探索性试验。取少量V矿体铁矿石,对其进行智能预选抛废探索性试验,探索性试验结束后,将抛废结果与手工分拣的效果进行比照,若发现结果不一致的样品,则对其进行重复性试验,从而得到更为完善的V矿体矿石、围岩信息库。

(4)条件试验。对于V矿体原料,根据其粒度的不同而进行不同抛废率的智能预选抛废条件试验,考察抛废率由低到高时矿石品位提高幅度、尾矿品位及金属回收率变化情况,确定V矿体铁矿石的最佳抛废比例。

(5)稳定试验。利用条件试验所确定出的最佳参数,进行扩大给料量的稳定试验,考察在较大给料量的连续性试验过程中设备的稳定性和试验数据的可靠性。

2.2 强磁干式预选试验

2.2.1 试验设备

试验所用强磁选设备为T-QCG型干式强磁选机,外形尺寸为φ300 mm×900 mm,磁场强度为850 mT,皮带厚度为2 mm,筒体表面线速度可调,单机处理量为10~20 t/h。该设备具有配置简单、单位机重处理量高、分选效果好、生产成本低的特点。采用上磁滚筒加下辊轮的配置,物料首先经过中磁的上磁滚筒选别出强磁性矿物,再进入下面的强磁辊选别,能够充分吸附分选弱磁性矿物。

2.2.2 试验过程

由于强磁干式预选对于粒度要求较为精细,将给矿筛分为30~45 mm(A1)和15~30 mm(A2)2个粒级进行强磁干式预选试验,试验采用1粗1扫,筒体中心与分离隔板间距238 mm、磁感应强度均为850 mT。

3 试验结果与分析

3.1 智能预选抛废试验

3.1.1 条件试验

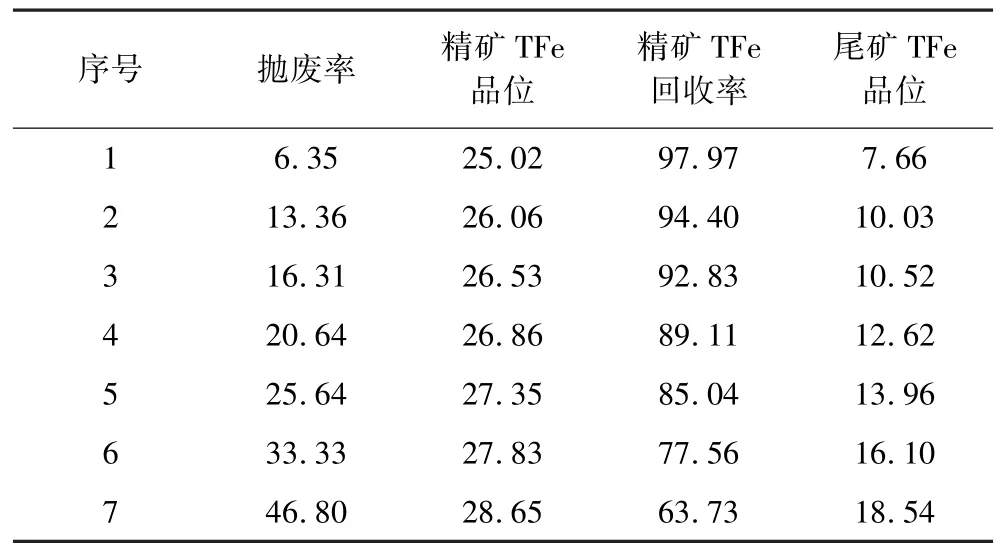

对15~45mm粒级试样(TFe品位23.92%)开展7个不同抛废率的条件试验,确定最佳抛废比例,试验每次给矿量为150 kg,试验结果见表3。

表3 智能预选抛废条件试验结果Table 3 The results of the intelligent pre-selection discarding condition tests %

由表3可知,随着抛废率的提高,精、尾矿TFe品位均呈现上升趋势,精矿TFe回收率呈下降趋势。综合考虑,确定适宜的抛废率为16.31%,此时智能预选精矿TFe品位为26.53%、TFe回收率92.83%。

3.1.2 稳定试验

为了考察设备的稳定性和试验数据的可靠性,对适宜抛废率附近的2个条件(抛废率13%和抛废率20%)进行了稳定试验。稳定试验的给矿量分别为932.4 kg、932.6 kg,试验结果见表4。

由表4可知,当抛废率为13.20%时,尾矿TFe品位为10.12%、精矿TFe回收率为94.42%,TFe品位提高2.25个百分点;当抛废率提高至20.39%时,尾矿 TFe品位升高至 12.08%、精矿 TFe回收率为89.70%,TFe品位提高3.03个百分点。稳定试验结果与条件试验结果基本一致,说明使用智能分选机进行抛废数据可靠,具有较高的可行性。

3.2 强磁干式预选试验

将抛废率16.31%情况下的智能预选精矿分为30~45 mm(A1)和15~30 mm(A2)粒级分别进行强磁干式预选试验,所分粒级样产率、TFe品位和分布率如表5所示。

表5 2种粒级样产率及TFe品位和分布率Table 5 Yield,TFe grade and distribution rate of two kinds of grain size samples

3.2.1 A1矿样粗选筒体表面线速度试验

固定筒体中心与分离隔板间距为238 mm、磁感应强度为850 mT、给矿量为50 kg、给矿粒度 30~45 mm,A1矿样粗选筒体表面线速度试验结果见表6。

表6 不同筒体表面线速度下A1矿样粗选试验结果Table 6 Test results of roughing separation of A1 ore samples with different surface linear velocity of cylinder

由表6可知,随着筒体表面线速度增加,抛出的尾矿量增多,精矿TFe品位升高。综合考虑,确定A1粒级样粗选适宜的筒体表面线速度为0.70 m/s,此时精矿TFe品位为29.03%、回收率70.91%。

3.2.2 A2矿样粗选筒体表面线速度试验

固定筒体中心与分离隔板间距为238 mm、磁感应强度为850 mT、给矿量为40 kg、给矿粒度 15~30 mm,A2矿样粗选筒体表面线速度试验结果见表7。

表7 不同筒体表面线速度下A 2矿样粗选试验结果Table 7 Test results of roughing separation of A2 ore samples with different surface linear velocity of cylinder

由表7可知,随着筒体表面线速度增加,抛出的尾矿量增多,精矿TFe品位升高。综合考虑,确定A2粒级样粗选适宜的筒体表面线速度为0.85 m/s,此时精矿TFe品位为30.03%、回收率78.09%。

3.2.3 A1和A2粒级样强磁干式预选试验

固定筒体中心与分离隔板间距为238 mm,对 A1和A2矿样分别进行1粗1扫强磁干式预选开路试验,其中,A1矿样强磁干式预选粗选和扫选的筒体表面线速度分别选取0.70 m/s和0.60 m/s,A2 矿样强磁干式预选粗选和扫选的筒体表面线速度分别选取0.85 m/s和0.70 m/s,2次磁感应强度均为850 mT,试验结果如表8所示。

表8 强磁干式预选试验结果Table 8 Test results of the high magnetic dry-type pre-separation

由表8可知,对于粒度为30~45 mm的智能预选精矿,强磁预选可抛除作业产率为15.04%、TFe作业回收率为8.29%的尾矿,精矿TFe品位提升了2.04个百分点;对于粒度为15~30 mm的智能预选精矿,强磁预选可抛除作业产率为10.97%、TFe作业回收率为5.79%的尾矿,精矿TFe品位提升了1.54个百分点。结果表明,经过智能预选后的矿样,再进行强磁预选后,其铁品位仍有提升,且对于不同粒度的智能预选精矿的选别效果有一定的差异,其中,粒度为30~45 mm的智能预选精矿的强磁预选效果更好。

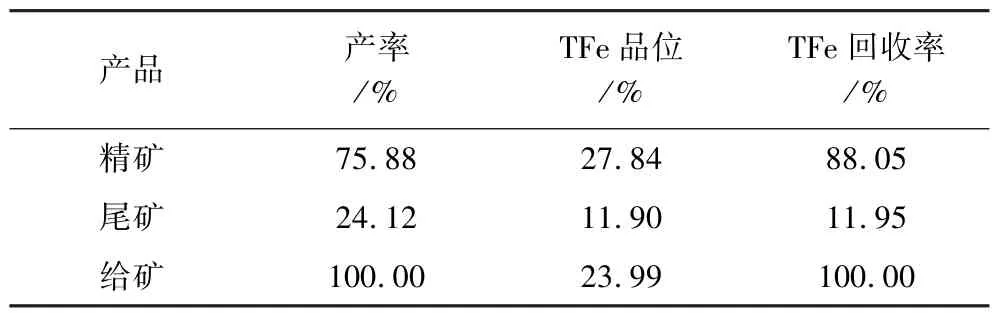

3.3 联合抛废工艺全流程试验

根据条件试验结果,采用智能预选—强磁干式预选(1粗1扫)工艺进行联合抛废全流程试验,数质量流程见图1,结果见表9。

表9 联合抛废工艺试验结果Table 9 Test results of combined discarding process

图1 联合抛废工艺数质量流程Fig.1 The numerical quality flow sheet of combined discarding process

由表9可知,采用智能预选—强磁干式预选(1粗1扫)工艺进行联合抛废全流程试验,可抛除总产率为24.12%、TFe回收率为11.95%的尾矿,精矿TFe品位提升了3.85个百分点,取得了较好的预选指标。

4 结 论

(1)对于TFe品位为23.92%、粒度范围为15~45mm粒级样,适宜的抛废率为16.31%,此时TFe品位为26.53%、回收率92.83%。抛废率为13.20%和20.39%的稳定试验结果与条件试验结果基本一致,表明智能预选试验数据可靠。

(2)A1粒级样(30~45 mm)粗选适宜的筒体表面线速度为0.70 m/s,此时精矿TFe品位为29.03%、回收率70.91%;A2粒级样(15~30 mm)粗选适宜的筒体表面线速度为0.85 m/s,此时精矿TFe品位为30.03%、回收率78.09%。

(3)粒度为30~45 mm的智能预选精矿通过强磁干式预选,可抛除作业产率为15.04%、TFe作业回收率为8.29%的尾矿,精矿TFe品位提升了2.04个百分点;粒度为15~30 mm的智能预选精矿通过强磁干式预选,可抛除作业产率为10.97%、TFe作业回收率为5.79%的尾矿,精矿TFe品位提升了1.54个百分点。粒度为30~45 mm的智能预选精矿的强磁干式预选效果更好。

(4)采用智能预选—强磁干式预选(1粗1扫)工艺进行联合抛废处理15~45 mm粒级矿样,可抛除总产率为24.12%、TFe回收率为11.95%的尾矿,精矿TFe品位提升了3.85个百分点,预选效果较好。