开采沉陷移动变形数据处理与预计一体化系统

2022-04-14李世保滕超群李靖宇黄金中

李世保 王 磊 滕超群 李靖宇 李 忠 黄金中

(安徽理工大学空间信息与测绘工程学院,安徽 淮南 232001)

富煤、贫油、少气是我国自然资源赋存的基本特点。当前我国已经探明的煤炭资源量超过5.9万亿t,且千米以下的深部资源比重达到53%;与此同时,我国的煤炭开采深度也在逐年增加,开采深度在1 000 m以上的矿井有47座[1]。随着大量煤炭采出和开采深度不断增加,随之而来的是地表沉陷、变形等日益严重的地质灾害问题。基于地表移动实测数据快速准确计算移动变形量、绘制移动变形曲线以及进行精准的开采沉陷预计,是进行采矿地质灾害分析的前提。

目前,已有的矿山开采沉陷移动变形数据处理系统大都是由VBA或AutoCAD二次开发。方齐等[2]运用VBA研发了矿区地表观测站辅助设计与数据处理程序,满足了移动变形图的绘制要求,提高了矿区观测站设计的自动化程度,但是缺少报表输出功能,移动变形计算结果整理稍显复杂;王明柱等[3]运用AutoCAD VBA二次开发技术实现了地表移动观测数据处理、成图自动一体化,有利于直观分析开采沉陷对地表的影响,但该系统无法适应所有的CAD版本,需要进一步完善;杨晓玉[4]结合Excel和VBA等功能编制了一套适合矿区开采沉陷地表移动观测数据处理系统,具有兼容性高、操作简单、自动化程度高等特点,但该系统未契合CAD生成移动变形图,存在着功能不完善等不足。上述自动化处理系统的研发与应用推动了矿山开采沉陷变形监测技术的发展,但在一定程度上存在着系统兼容性差、操作复杂、功能不完善等不足,无法有效满足开采沉陷移动变形数据自动化处理的需求。

本研究利用C#编程语言,结合Word和CAD软件开发出开采沉陷移动变形数据处理与预计一体化系统,该系统集成了数据管理、移动变形计算、输出报表以及契合CAD的移动变形曲线绘制功能;系统将鲁棒性强、具有较好全局寻优能力的人工鱼群智能算法(AFSA)[5-8]引入Logistic模型参数求取中,构建了基于AFSA的Logistic单点沉陷预测模型,并结合工程实例分析了其性能。该系统处理移动变形数据效率高、可视化强、预测模型精度高,有助于精准预计开采沉陷。

1 开采沉陷移动变形数据处理与预计一体化系统

1.1 系统结构

开采沉陷移动变形数据处理与预计一体化系统分为移动变形数据处理模块和参数反演与预计模块。前者具有移动变形数据管理、移动变形计算、输出报表、移动变形曲线绘制等功能;后者具有基于AFSA的概率积分参数反演与预计,以及基于AFSA的Logistic单点沉陷参数反演与预计功能。系统结构及功能设计如图1所示。

图1 系统主要功能Fig.1 Main functions of the system

1.2 系统模块功能

(1)数据管理模块。利用C#语言,通过与SQL数据库连接实现用户注册与登录功能。导入观测的水准数据,系统可以对数据进行增、删、查、改操作,不仅便于用户对大量数据进行管理,还为后续的移动变形计算提供了便利。

(2)移动变形计算模块。通过导入基准期和计算期观测站数据,将观测点坐标从大地坐标系转化为工作面坐标系,导入.txt格式工作面参数,选择走向工作面或倾向工作面,通过相关公式可以计算下沉、斜率、曲率、水平移动、水平变形等参数。

(3)输出报表模块。计算后的数值在C#data-GridView控件中显示。为了方便用户输出和保存数据,该系统可以选择Excel和Word报表2种输出格式。

(4)移动变形曲线绘制模块。根据计算出的移动变形值,在CAD软件中一键成图,在此基础上,可将下沉、斜率、曲率、水平移动、水平变形曲线与相应的煤层按一定比例在CAD软件中成图。用户可以从图中求取地表移动盆地各角量、距离参数以及任意点的对应值,克服了传统方法只能查看无法定量分析的不足。为确保绘制的曲线美观,系统添加了三次样条插值函数将曲线进行圆滑处理。

1.3 预计与参数反演关键技术

(1)开采沉陷预计有助于减少开采沉陷带来的地表损害,本研究系统采用概率积分法进行全盆地预计和Logistic模型单点沉陷预计。

(2)针对开采沉陷预计参数求取时概率积分法模型和Logistic模型高度非线性、求取参数不稳定、易陷入局部最优等不足,将寻优能力强、全局收敛性好的人工鱼群算法(AFSA)引入概率积分法模型和Logistic模型参数求取中,构建了基于AFSA的开采沉陷概率积分法参数求解模型以及基于AFSA的Logistic参数求解模型。近年来,概率积分法参数求取已有众多学者研究,文章重点分析基于AFSA的Logistic参数反演模型。

2 基于AFSA的Logistic参数反演模型

2.1 人工鱼群算法原理

人工鱼群算法(AFSA)在国内首先由李晓磊等[9]在动物自治体的寻优模式研究中提出,其基本原理是,在一片水域中存在鱼的数量最多的区域即为该水域中营养物质含量最高的区域,利用该特点来模仿鱼群在水中觅食、聚群、追尾等行为,从而得到所求问题的全局最优解。

(1)觅食行为。人工鱼(AF)当前的状态为Xi,在其感知范围中随机选择一个人工鱼状态为Xj,

式中,rand(·)为0~1之间的任意一个随机数;d为人工鱼的感知距离;比较两次的食物浓度函数Y,当Yi≤Yj,则向该方向前进一步;反之,再选择一种状态Xj进行比较。反复尝试最大试探次数次后,如果仍不满足人工鱼的前进条件,则随机前进一步。计算公式为

式中,Step为AF移动的最大步长。

式中,δ为拥挤度因子,0<δ<1。

对供试种子样品进行处理,发芽率统计分析结果见表2。结果表明,不同处理上杭锥种子发芽率为21.19%~81.86%,处理6发芽率最高为81.66%。从R值可以得出,不同因素对上杭锥种子发芽率影响的主次顺序为D>A>C>B,依次为萌发温度、粒级分类、GA3浓度和浸种温度处理。根据各因素水平的平均值(ki)的大小比较可得最优水平组合为A3B1C2D3,即小粒种子在30℃温度下浸种后沥干,加入50mg·l-1赤霉素溶液浸种24h,放在萌发温度30℃的人工气候箱内萌发,种子发芽率最高。进一步经方差分析,萌发温度对上杭锥种子发芽率的影响显著 (P=0.0414<0.05)。

首先在参数区间内随机生成人工鱼并计算食物浓度函数(目标函数)[10],记录最优值。其次将每个人工鱼进行上述3种行为后的状态与最优值进行比较,若优于最优值,则将其取代。试验进行gen(迭代总数)次迭代后,人工鱼的状态即为最优状态。

2.2 基于AFSA的Logistic参数反演模型构建

矿区地表单点下沉发展经历了3个不同的阶段,即缓慢发展期、加速发展期、发展衰减稳定期。本研究采用Logistic模型来预测单点下沉量[5]:

式中,Wm、a、b分别为Logistic模型的3个参数。

假设地表任意点i的实测下沉值为Wi实,利用AFSA的Logistic单点预测模型求出的下沉值为Wi预,以实测值与预计值差值之和构建的适应度函数为

式中,E值越小表明参数求取精度越高。

将 Logistic模型参数B=[Wm,a,b]作为人工鱼的个体状态,适应度函数E表示当前人工鱼所处位置的食物浓度。基于AFSA求取Logistic模型参数的流程如图2所示。

图2 AFSA求参流程Fig.2 Flow of AFSA parameter calculation

3 工程实例

3.1 矿区概况

3.2 试验结果

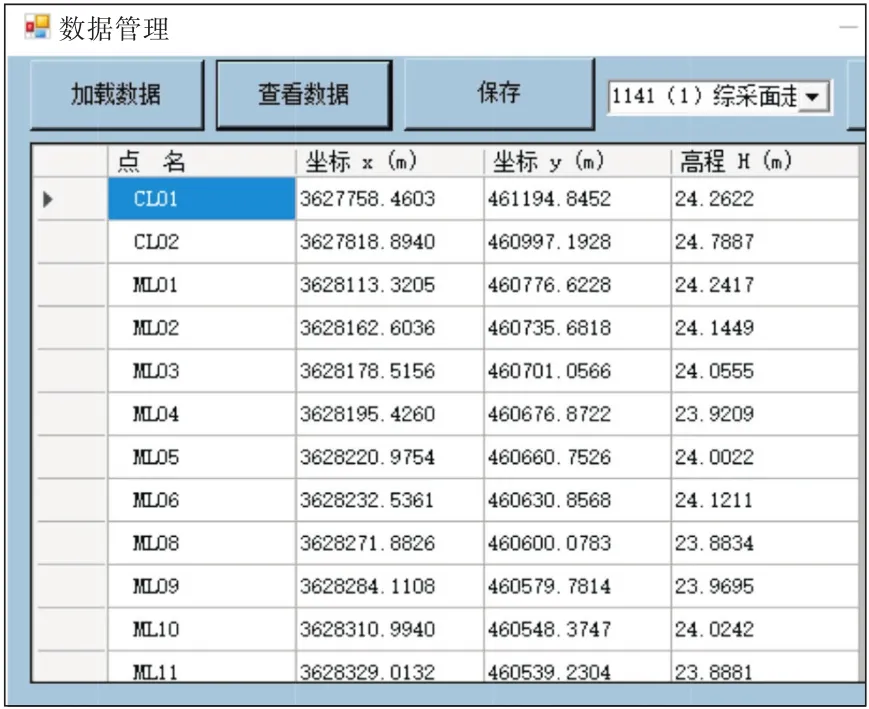

为验证本研究系统软件的实用性,分别导入1414(1)工作面的走向基准期数据和2015年3月22日和2015年6月9日获取的2期走向实测数据,可以在系统移动变形数据管理模块对数据进行增、删、查、改操作,如图3所示。

图3 移动变形计算数据管理模块Fig.3 Mobile deformation calculation data management module

通过管理模块可以加载每期数据,直接在选项框中选取需要查看的数据,对于错误的数据可以在dataGridView中进行修改并将其保存。选择基准期数据和计算期数据并导入工作面参数进行移动变形计算[12-15],如图4所示。

图4 移动变形计算模块Fig.4 Mobile deformation calculation module

在图4所示的模块中导入基准期数据以及2015年3月22日获取的观测期数据,选择走向工作面点击“移动变形计算”按钮即可得到移动变形值,如图5所示。

图5 移动变形计算结果Fig.5 Calculation results of movement and deformation

为方便用户进行进一步分析,图5所示的移动变形计算结果可用Excel和Word两种格式导出。本研究以导出Word格式为例,点击“导出Word”按钮(图5),输出结果如图6所示。

图6 移动变形计算值输出报表(部分)Fig.6 Output report(part)of the calculated results of moving movement and deformation

在图5所示界面中,可选择“变形曲线”功能绘制移动变形曲线,既可以绘制单条曲线,也可以输出全部移动变形曲线。系统给出了“直接输出”和“3次样条曲线光滑输出”2种方式,输出时可以选择各曲线的比例尺,并输入煤层开采距离等参数(图7),输出结果如图8所示。

图7 移动变形曲线绘制输入参数Fig.7 Input parameters are drawn for movement and deformation curves

图8 移动变形曲线绘制结果Fig.8 Drawing results of movement and deformation curves

图7中可以输入每期煤层的开采距离,煤层是按比例绘制并且可以查看每期煤层开采进度,便于求取地表移动盆地各角量、距离参数[16-18]。每期数据可以叠加到同一格网中便于后期的定量分析。

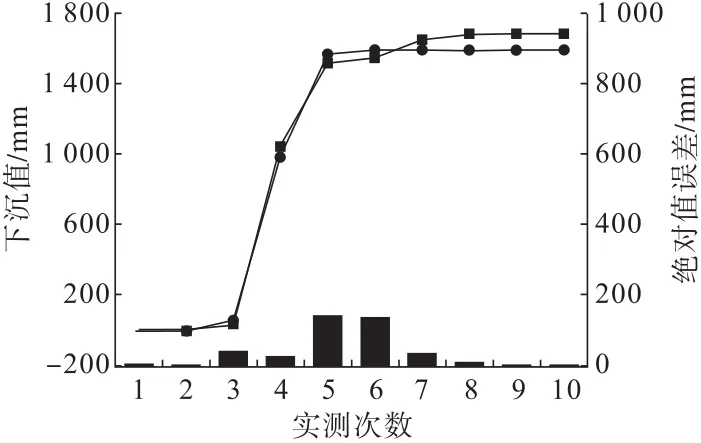

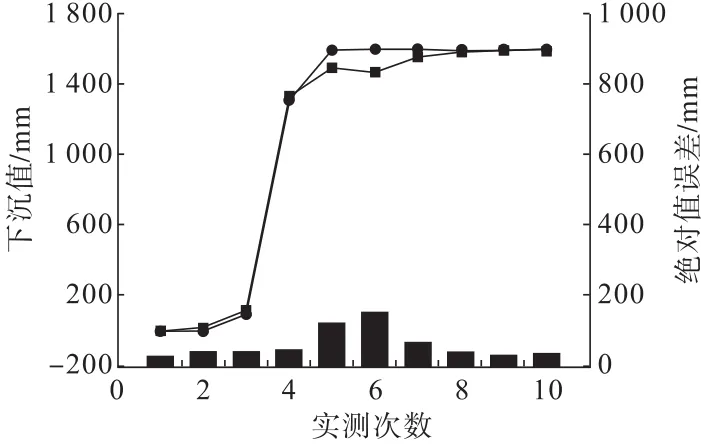

随机选取ML75、ML80号点的10期实测下沉数据,基于AFSA的Logistic单点预测沉陷模型并结合地表移动实测数据进行参数求取。为避免偶然误差影响,在相同环境下分别进行10次求参运算,2点的Logistic模型参数Wm、a、b平均值分别为1 684.09、1.68×106、3.71 和 1 596.51、5.58×106、4.26。本研究根据10次求参平均值计算下沉值,拟合的下沉移动曲线如图9和图10所示。

图9 M L75号点求取下沉值与实测下沉值拟合结果Fig.9 Fitting results of calculated settlement values and measured settlement values of ML75 point

图10 ML80号点求取下沉值与实测下沉值拟合结果Fig.10 Fitting results of calculated settlement values and measured settlement values of M L80 point

由图9、图10可知:求取的下沉曲线与实测下沉曲线基本一致,单点绝对值误差小于150 mm。经计算,下沉值的拟合中误差分别为65.6 mm、55.8 mm,求取参数的拟合效果符合工程应用标准[19],ML75与ML80号点为随机选取点,本研究对其余观测点也进行了类似试验,拟合效果较好。可见,基于AFSA的Logistic单点预测沉陷模型精度较高。

4 结 论

(1)利用C#编程语言,结合Word和CAD开发出了开采沉陷移动变形数据处理与预计一体化系统。该系统集成了数据管理、移动变形计算、报表输出以及契合CAD的移动变形曲线绘制等功能;系统将鲁棒性强、具有较好全局寻优能力的人工鱼群智能算法引入Logistic模型参数求取中,构建了基于AFSA的Logistic单点沉陷预测模型。

(2)将基于AFSA的Logistic单点沉陷预测模型应用于淮南顾桥矿南二采区1414(1)工作面,根据ML75号和ML80号点的实测数据求取了Logistic模型参数,获得的下沉曲线与实测下沉曲线基本一致,拟合中误差分别为65.6 mm、55.8 mm,求取参数的拟合效果符合工程应用标准,对于精准预计地表沉陷以及降低开采沉陷带来的地表损害具有一定的借鉴意义。然而,本研究系统尚缺少空间决策功能,后期仍需进一步完善。