粗煤泥深度洗选回收工艺的优化设计

2022-04-14姚明刚

姚明刚

(晋神能源有限公司 沙坪洗煤厂,山西 沂州 036500)

0 引 言

我国煤炭储量丰富,煤炭种类多种多样,特殊行业对煤炭品质的要求各有不同。如冶金行业对焦炭的品质要求甚高,且仅有精煤才能够用于炼制焦煤。一般的精煤常通过洗选工艺从原煤中与中煤和矸石分离出来。在实际洗选过程中,由于洗选工艺的不合理导致精煤混入中煤中,进而造成精煤资源以中煤的价格被销售,导致稀缺资源的大量流失[1]。因此,需对洗选工艺进行优化,提升精煤的回收率。本文着重对粗煤泥深度洗选的回收工艺进行优化设计。

1 洗煤厂洗选现状分析

洗煤厂的生产任务是将原煤通过脱泥筛进行脱泥操作后,进入重介质旋流器中对原煤中的精煤、中煤以及矸石等产品进行分选。其中,精煤经脱介处理后基于精煤离心机对其中的水分进行脱水处理后得到精煤产品,对应的中煤所涉及的核心设备为中煤离心脱水机,对应的矸石所涉及的核心设备为矸石离心脱水机。目前,沙坪洗煤厂在实际生产中主要系统包括重介质系统和浮选系统均能够正常运行,但由于部分原煤中的煤泥含量由设计之初的10%增加至平均22%,最高时甚至可达30%。因此,完成沙坪洗煤厂粗煤泥的深度洗选工作极为重要。

目前,该厂针对粗煤泥分选工艺的流程设计如图1所示。原煤在水冲溜槽的作用下被充分润湿后进入脱泥筛中,其中,进入脱泥筛中1 mm以下的煤泥进入粗煤泥分选系统中,1 mm以上的煤泥进入重介质分选系统中[2]。

图1 粗煤泥TBS分选工艺流程示意Fig.1 TBS separation process of coarse slime

由图1可知,进入粗煤泥分选系统中的原煤在水力分级旋流器的作用下,0.2 mm以下的煤泥进入浮选机中,0.2~1 mm的煤泥进入TBS干扰床分选机中。进入TBS干扰床分选机的煤泥在精矿振动弧形筛和尾矿振动弧形筛的共同作用下实现精煤与TBS尾矿的分离。

经对TBS尾矿的成分进行分析发现,其中含有大量的可燃体未被完全回收,即TBS尾矿中混有一定量的精煤,导致精煤的回收率下降[3]。导致上述问题的主要原因在于TBS入料粒度的范围较大,进而对粗煤泥的分选效果造成影响。此外,原选煤工艺还存在以下问题:①重介质精煤磁尾进入TBS分选机中造成了对精煤的重复分选,增加了分选的生产成本;②粗煤泥采用两产品TBS分选工艺,此种分选工艺对精煤回收率较低,造成了炼焦资源的浪费;③进入浮选系统中产品的浓度值较低,从而降低了浮选系统的处理能力,无形中造成了电能的浪费,增加了生产成本;④原回收工艺中压滤系统处于超负荷运转,且所得产品中的水分较大,压滤机的工作效率低[4]。

2 粗煤泥洗选回收工艺的优化设计

2.1 优化设计

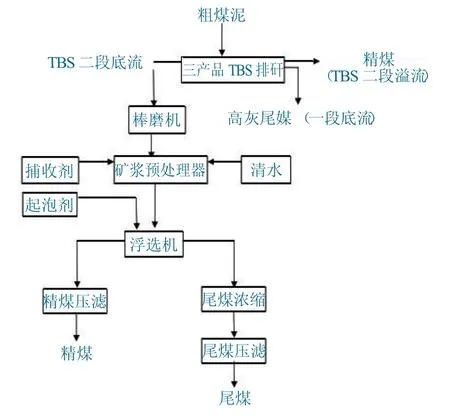

为提升粗煤泥中精煤的回收率,采用将两产品TBS替换为三产品TBS的优化改造措施,实现对粗煤泥的深度分选,优化后深度分选的工艺流程如图2所示。

采用三产品TBS优化分选方案后,工艺流程为1~0.2 mm的粗煤泥在三产品TBS排矸的作用下深度排矸—TBS分选出的中煤磨矿—煤泥直接浮选—尾煤浓缩压滤。

根据沙坪洗煤厂日常生产的筛分、浮沉以及浮选的运行状态,针对图2中的粗煤泥深度分选工艺流程图设计质量流程如图3所示。

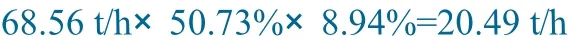

粗煤泥分选操作中采用水力旋流器将粗煤泥中的细泥脱除。实践表明,水力旋流器的脱泥效率可达70%。图3中精煤产率按照浮选操作精煤的产率计算,设煤泥的运送速度为68.56 t/h,基于上述粗煤泥分选工艺流程后,进入浮选机中煤量为原煤总量的50.73%,根据日常浮选机精煤产率为58.94%。可以得出粗煤泥经磨矿浮沉操作+浮选操作后所得精煤的产量为:

图3 粗煤泥分选质量流程示意Fig.3 Quality process of coarse slime separation

按照沙坪洗煤厂最初设计的入洗能力为4 Mt/a,得出与当前沙坪洗煤厂的精煤回收率相比较,采用图2粗煤泥分选工艺流程后沙坪洗煤厂的精煤回收率可最少提高2.5%。

图2 粗煤泥深度分选工艺流程示意Fig.2 Indication of deep separation process for coarse slime

2.2 工艺方案优化

优化后的工艺流程为,原煤进入脱泥筛完成脱泥操作后基于重介质旋流器分选得出对应精煤、中煤以及煤矸石3种产品。其中,精煤由1 mm脱介处理后进入精煤脱水机经脱水处理后获得;中煤由1 mm脱介处理后进入中煤脱水机经脱水处理后获得;煤矸石由1 mm脱介处理后进入煤矸石脱水机脱水处理后获得。进入合介桶的合格介质主要包括有精煤脱介处理后除精煤外的合格介质、中煤脱介处理后除中煤外的合格介质、煤矸石脱介处理后除煤矸石外的合格介质;进入精煤磁选机的物质包括有精煤脱介处理后除精煤外的合格介质、精煤脱介处理后除精煤外的稀介以及精煤离心机中的离心液等,经磁选机所获得的精煤在此进入合格介质桶内;进入中煤磁选机的物质包括有中煤脱介处理后除精煤外的稀介以及中煤离心机中的离心液等,经磁选机所获得的精煤在此进入合格介质桶内;进入煤矸石磁选机的物质包括有煤矸石经脱介处理后除煤矸石外的稀介,经磁选机所得的精矿进入合格介质桶内。

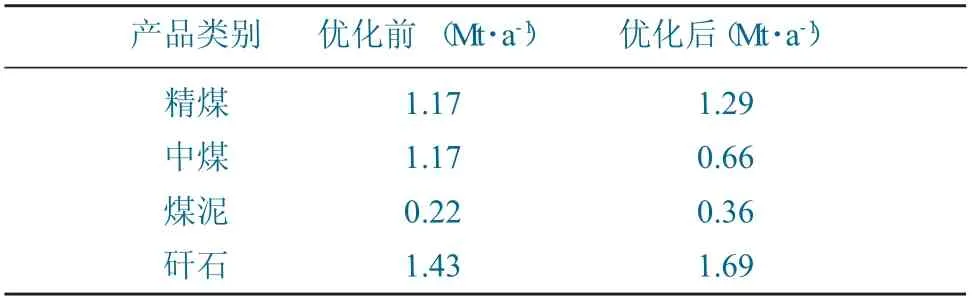

对优化工艺后的产品质量和产率指标进行预测,粗煤泥深度洗选回收工艺经优化后对应TBS机分选后所得精煤的灰分小于10.5%;经浮选机浮现后所得精煤的灰分小于11.5%。数量和质量对比见表1。

表1 粗煤泥深度洗选回收工艺优化前后产品对比Table 1 Comparison of products before and after optimization of deep washing and recovery process of coarse slime

由表1可知,粗煤泥深度洗选回收工艺优化后精煤数量较优化前增加了0.12 Mt/a,精煤质量由优化前的13.11%增大到14.12%,增量为1.01%。中煤数量工艺优化后数量明显降低,降低量约为0.51 Mt/a,中煤质量也较优化前明显降低,降低量约为4.91%;煤矸石的数量优化后比优化前增加约0.26 Mt/a。

2.3 优化后洗选回收工艺的设备选型

工艺设备选型依据,煤泥入料速度为2 000 m3/h,煤泥水系统中水量系数为1;煤量系数为1.15;矸石系数为1.5。结合上述设计依据对洗选回收工艺中浮现系统的浮选能力、浮选精煤的脱水能力、浮选尾煤的脱水能力、煤泥水浓缩设备能力以及TBS精煤振动弧形筛的处理能力进行校核[5]。

2.3.1 浮选机的选型

浮选机的选型原则应以对煤泥的处理能力进行。沙坪洗煤厂煤泥水浓度为74.14 g/L,当煤泥水浓度低于80 g/L时,应以矿浆处理能力为选型浮选机的指标。沙坪洗煤厂矿浆的流量为7~12 m3/h。目前,沙坪洗煤厂所采用的浮选机的型号为XJM-S16,4台。每台浮选机的处理能力为64×(7~12)=448~748 m3/h,取其平均值640 m3/h。则当前洗煤厂浮选机的处理能力为:4×640 m3/h=2 560 m3/h。

经对粗煤泥深度洗选工艺优化后,进入浮选机的煤泥量的流量为170.6 t/h,所选型浮选机处理矿浆的流量为0.6~1 t/h,对应单台浮选机的处理能力为64×(0.6~1)t/h=38.4~64 t/h,平均值为51.2 t/h,4台浮选机的处理能力为4×51.2 t/h=204.8 t/h。

经换算可知,目前4台XJM-S16浮选机已具备足够的处理能力,无需增加浮选机数量。

2.3.2 精煤脱水设备的选型

经对粗煤泥深度洗选工艺优化后,浮选精煤的量可达93.83 t/h。

目前,沙坪洗煤厂配置的过滤机型号为GPJ-120,2台。该型过滤机的处理能力为60~96 t/h,精煤加压过滤机的生产灵力为120~192 t/h,因此,现有2台加压过滤机可满足优化回收工艺的浮选精煤产量,无需增加压滤机数量。

2.3.3 浮选尾煤脱水设备的选型

经对粗煤泥深度洗选工艺优化后,浮选尾煤的量可达76.77 t/h,对应所需压滤面积约为2 207.25 m2。

目前,沙坪洗煤厂配置的过滤机为开式隔膜压滤机,3台,每台压滤机可提供的压滤面积为450 m2,洗煤厂所配置压滤机可提供的压滤面积为3×450 m2=1 350 m2。因此,需增加压滤机的台数或为单台压滤机更换较大的压滤面积。

2.3.4 煤泥水浓缩设备的选型

经对粗煤泥深度洗选工艺优化后,要求浓缩机处理煤泥水的流量为2 488.01 m3/h,且工艺优化后要求浓缩机提供的沉降面积为1 244 m2。

目前,洗煤厂共配置了2台高效浓缩机,每台浓缩机的沉降面积可达961.63 m2,2台浓缩机可提供的沉降面积为2×961.63 m2=1 923.26 m2。根据煤泥水量,需配置2台直径为35 mm的高效浓缩机,且在应用过程中应加强对浓缩机的管理,避免在生产中故障的频繁出现。

2.3.5 弧形筛的选型

经对粗煤泥深度洗选工艺优化后,精煤磁尾水的总量为955.94 m3/h。

目前,洗煤厂配置的弧形筛的型号为BOSB242060,2台,每台弧形筛的脱水面积为5.02 m2,对应每台弧形筛的脱水能力为276.1 m3/h,洗煤厂的脱水能力为2×276.2 m3/h=552.2 m3/h,远小于其所需的955.94 m3/h。因此,洗选回收工艺经优化后续为根据TBS精煤及精煤磁尾水量配置对应弧形振筛能力的浓缩设备。

综上所述,粗煤泥分选工艺优化后对应主要工艺设备的选型结果见表2。

表2 优化洗选回收工艺的设备选型Table 2 Equipment selection for optimizing washing and recycling process

2.4 洗选回收工艺优化效果

经对粗煤泥洗选回收工艺进行优化,并对关键工艺设备和辅助设备进行重新核算选型后,不仅达到了提升精煤回收率,且解决了原洗煤厂针对粗煤泥洗选工艺中各分系统中的实际问题。经实践表明,洗选工艺优化后的效果见表3。

表3 洗选工艺优化前后对比Table 3 Comparison of washing process before and after optimization

按照精煤的销售价格为794元/t,中煤的销售价格为180元/t,煤泥的销售价格为80元/t计算,洗选工艺优化前每年的产值为1.17 Mt/a×794元/t+1.17 Mt/a×180元/t×0.22 Mt/a×80元/t=115 715万元,优化后每年的产值为,1.29 Mt/a×794元/t+0.66 Mt/a×180元/t×0.36 Mt/a×80元/t=117 186万元,每年可增产1 471万元。

3 结 论

(1)将原洗选工艺中的两产品TBS分选改进为三产品TBS分选,并针对性将洗选工艺中关键工艺设备和辅助设备进行重新核算选型。

(2)经对洗选工艺优化后,不仅提高了原煤中精煤的回收量,而且洗煤厂每年可增产1 471万元。