浅埋深综采工作面过构造带漏顶治理及预注浆加固技术

2022-04-14王文杰

王文杰

(山西省晋神能源有限公司,山西 忻州 036500)

0 引 言

综采工作面遇到断层、褶曲、风氧化带等构造带时,顶板都会不同程度地破碎,易发生漏顶事故,严重威胁到矿井的安全生产。因此,长期以来,对综采工作面过构造带技术的研究,对控制工作面破碎顶板起到了积极的作用,为保障矿井安全生产奠定了基础。张敦喜等[1]在新型碳纤维无机复合注浆材料研发基础上,针对工作面过断层提出了巷道内平行钻孔递进式注浆和钻场内集中布孔注浆工艺;祁建兵等[2]从爆破理念、工具及工程质量管控三方面创新,提出了综采工作面过构造期间的快速回采方案;苏利文[3]采用膨胀剂+劈裂机综合胀裂技术破碎硬岩,解决了工作面过构造带时采煤机截割岩体难的问题;王震[4]分析了煤层冲刷带对工作面瓦斯涌出的影响,提出了工作面过冲刷带时瓦斯防治补充措施;韦庆亮等[5]通过建立工作面断层区顶板的弹性深梁力学模型,对其顶板应力分布规律进行分析,提出了深浅分带刚柔耦合注浆的围岩控制技术;刘洪飞[6]对综采工作面顶板破碎时现场控制与管理方案进行了总结。

浅埋深综采工作面顶板厚度薄,在遇到构造带时,地表松散层易随着漏顶处灌入综采工作面内,给综采工作面过构造带造成极大困难。因此,针对河东煤田北部区域浅埋深、顶底板岩性弱的特点,以沙坪煤矿1805综采工作面为研究对象,对发生漏顶事故的原因进行了分析,对发生漏顶后的处理方案进行了总结,并制定了浅埋深综采工作面快速通过风氧化构造破碎带的预注浆技术措施,现场应用效果良好。

1 概 况

沙坪煤矿井田位于河东煤田北部,井田范围内共有6个可采煤层,包括8、9、10、11、12、13号煤层,可采储量3.9亿t,矿井核定生产能力为3.0 Mt/a,服务年限为119.5 a,煤层平均倾角3°。沙坪煤矿1805综采工作面位于8号煤层,地面标高1 000—1 111.2 m,煤层底板标高为956.84~966.37 m,上覆基岩和表土层厚度33.63~154.36 m。综采工作面净宽238.8 m,工作面推进长度639 m,煤层厚度为3.3~3.5 m,平均厚度为3.4 m。

该工作面煤层伪顶为炭质泥岩,厚度0~0.15 m,局部发育,有黑色炭质泥岩,局部赋存一层约0.05 m白色粘土岩,开采时随着落煤而垮落;直接顶为深灰色,泥质胶结的泥岩,平均厚度为5.6 m,局部夹有粘土岩;老顶以中粗粒砂岩为主,裂隙不发育,抗压强度15.8~29.0 MPa,平均22.3 MPa;抗拉强度1.3~3.5 MPa,平均2.5 MPa。直接顶、老顶采用放顶煤开采时均能冒落。

该工作面辅运巷掘进至490 m位置时揭露出风氧化带。风氧化带范围内顶板破碎、煤体松软。

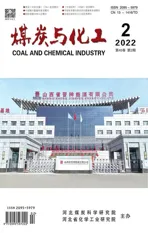

1805工作面在通过风氧化带的过程中,推进至距切眼81 m位置时,工作面111~115号支架发生局部漏顶,冒落范围长8.75 m,冒落高度5~7 m。冒落区域大量碎块泥岩和黄土落入运输机内,造成运输机被压死无法启动。工作面布置如图1所示。

图1 工作面布置示意图Fig.1 Schematic layout of working face

2 浅埋深综采工作面漏顶原因分析

(1)顶板岩性分析。该工作面距机尾50 m范围内存在风氧化带,影响推进长度约135 m,且风氧化带和顶板泥岩风化潮解,尤其遇水后极不稳定,构造区域煤质疏软,硬度、粘结度低,多为高灰煤,采煤机通过时常伴随漏煤、漏矸。

(2)设备老化。该工作面液压支架为北京支架厂生产的ZY8000/20.5/40型掩护式支架,自建矿以来使用至今,设备老化,存在跑冒滴漏现象,在拉架过程中动作缓慢,对工作面顶板支护不及时;刮板运输机自建矿以来使用至今,设备老化,运输机链条磨损严重,运输能力下降。

(3)补强支护措施不到位。在巷道掘进过程中对构造揭露以后,未及时采取相应的预注浆措施,预防措施不到位。

3 工作面漏顶治理方案

3.1 工作面顶板补强支护

工作面发生漏顶后,必须及时控制漏顶面积。因此,在漏顶区域顶板稳定后,在距漏顶区域两侧支架前梁间隙施工锚索进行锁口,防止漏顶区域进一步扩大。设计在107~111号和115~119号支架间,每架施工1根锚索,每侧施工4根锚索,将漏顶区域周边的直接顶锚固在上层稳定围岩,锚索规格φ17.8 mm×8 000 mm,锚固长度1 200 mm,使用CK23600 mm树脂2支。随着工作面推进逐步缩小锁口范围,直到顶板完整后停止锚索补强支护。

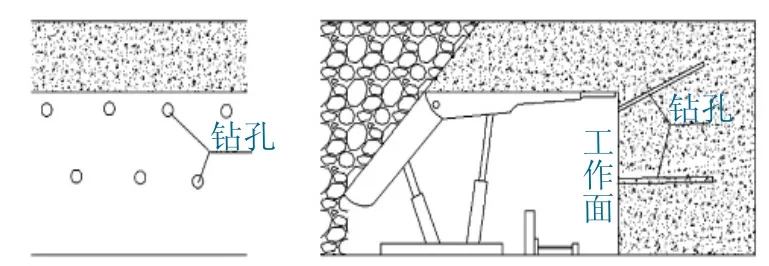

补强支护设计如图2所示。

图2 补强支护设计图Fig.2 Design of reinforcement support

锁口锚索施工结束后,由于构造带及周边围岩裂隙发育,为确保工作面推进过程中,能够安全快速推进,设计对漏顶区域两侧向工作面顶板施工钻孔,注入高分子材料马丽散进行加固,提升漏顶区域煤壁和顶板的稳定性。注浆孔设计深度为6 m,每推进4 m进行一次注浆,并根据漏顶区域范围变化调整注浆孔位置,确保能对漏顶区域附近顶板围岩和松软煤壁形成有效加固,待煤壁和顶板围岩稳定完整后停止注浆。

3.2 清理冒落矸石

在清理运输机机道内冒落矸石前,须确保支架护帮板支护到位,将支架和运输机闭锁后再进行作业,做好人员和物资保障工作。

在清理运输机机道内冒落矸石的过程中,只能清理漏顶区外侧顶板完好区域矸石。具体是将大块石头通过人工搬到运输机煤壁侧,作业过程中,要派专人观察漏顶区域顶板状况,防止顶板发生二次漏顶和顶部碎石滑落砸伤工作人员。

当碎石清理到一定程度运输机可以启动时,停止人工清运,通过运输机将机道内剩余碎石拉出,待机道内矸石清空后,将支架上方矸石缓慢放出,将破碎顶板全部放出后再用采煤机将工作面煤壁前的碎石依次扫到运输机拉出。

当工作面运输机内出现大块石头时,采取风镐或放炮方式进行破碎,之后启动运输机。

3.3 恢复生产

为保证工作面正常推进,保证支架及运输机能够及时前移,采用单向割煤方式进行推进。

割煤:煤机从机头向机尾方向采用单向割煤,割煤时前后滚筒只割底刀,煤机走到机头割完三角煤后,向机尾方向返空刀,对工作面进行扫底。

移架:在煤机返回机尾时,从漏顶区域的机尾侧采用单架依次顺序移架,在移架过程中保证运输机正常运转,若停机,必须停止移架工作。

推溜:在煤机向机尾方向扫底完毕并移架完成后,开始进行推溜,要求运输机弯曲段滞后煤机不得小于21 m,保证运输机正常运行。

在工作面推进时,要确保正规循环作业,加快工作面推进速度,减小超前支撑压力对前方顶板的破坏,同时要做好对设备的检修工作,避免支架出现跑冒滴漏现象,保证支架初撑力,确保安全通过构造区域。

4 过构造带预注浆措施

为确保今后再遇到类似构造带时能够安全快速的通过,避免漏顶事故发生,设计了综采工作面过构造带预注浆方案。

4.1 工作面注浆加固方案

注浆孔采用“三花孔”布置,孔距为3 m,平孔与顶孔交替布置。注浆孔施工角度根据现场情况确定。马丽散的注浆比例为1∶1。工作面内注浆孔布置方案如图3所示。

图3 工作面内注浆孔布置方案Fig.3 Layout scheme of grouting hole in working face

4.2 巷道两帮加固方案

为保证运输巷在工作面推进过程中顶板安全,需对巷道两帮及顶板进行加固。此段区域补强维护工作,必须在工作面距风氧化带20 m前完成,防止超前应力对此区域内的煤、岩造成再次破坏。

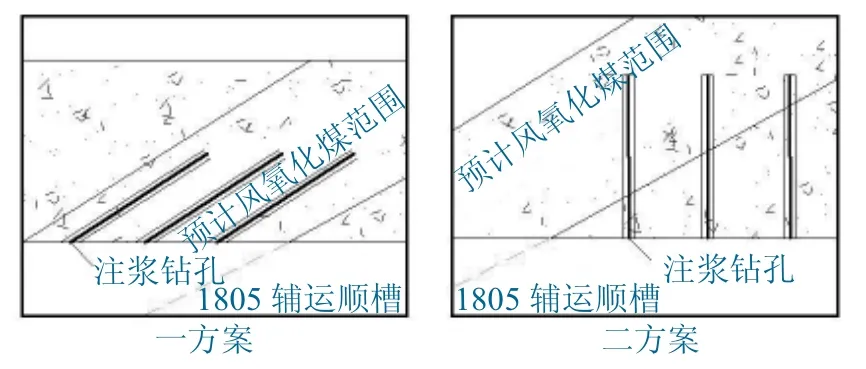

(1)在巷道两帮风氧化带揭露区域,提前注马丽散加固。注浆孔布置参数、布置方式与工作面孔布置方式相同。施工位置有两种:一是沿着风氧化带走向布孔;二是从巷道煤壁打孔,找到风氧化带位置,进行布孔,如图4所示。如以上任何一种方式效果不佳,可两种方式结合使用。

图4 运输巷注浆钻孔布置方案Fig.4 Layout scheme of grouting drilling in transportation roadway

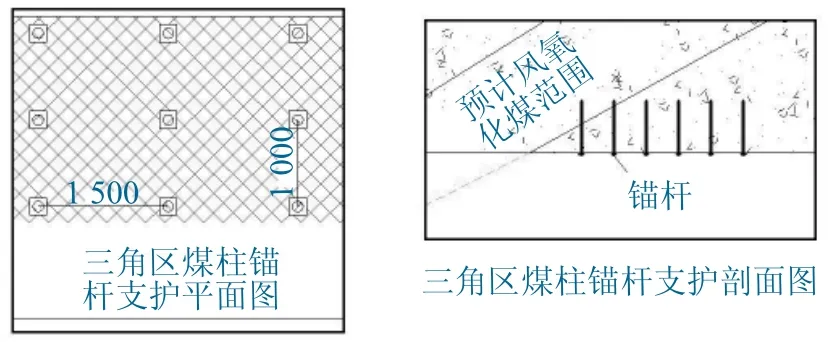

(2)顺槽与风氧化带交叉点承压三角煤柱加强支护,如图5所示。由于此处煤体与风氧化带夹角较小,受集中应力及采动影响,极易片帮垮落,一旦片帮会导致此处空顶面积增大,因此有必要采取加固措施。除去注浆加固外,考虑在此处施工帮锚杆进行补强,先打锚杆后注浆。

图5 交叉点承压三角煤柱支护示意图Fig.5 Schematic diagram of pressure-bearing triangular coal pillar support at intersection

5 结 语

针对河东煤田北部区域浅埋深、顶底板岩性弱的特点,以沙坪煤矿1805综采工作面为研究对象,对该工作面遇到断层、风氧化带等构造带时发生漏顶事故的原因进行了分析,在发生漏顶后及时采取了相应的治理措施,实践证明该方案能有效控制顶板漏顶范围,确保工作面安全生产。通过实施综采工作面预注浆措施,实现了安全快速的通过构造带,现场应用效果良好。