高压水力压裂切顶技术在综采工作面初采放顶中的应用

2022-04-14张有河

张有河

(山西省晋神能源有限公司,山西 河曲 036500)

0 引 言

受煤层地质条件、覆岩压力、开采方式等因素影响,煤矿井下综采工作面在初采期间,易发生工作面采空区顶板长距离大面积悬顶不垮落现象,从而造成采空区瓦斯、CO等有害气体积聚,且当大面积悬顶突然垮落时,容易造成顶板事故、瓦斯、CO超限等矿井灾害事故,给矿井安全生产带来严重威胁[1-2]。为防止类似事故发生,在工作面初采期间,通常采用切巷及上下端头超前退锚、剪网及顶板超前爆破预裂强制放顶等技术措施[3],但存在切顶效果差、安全系数低等问题。高压水力压裂技术目前已广泛应用于井下工作面瓦斯抽采、地面石油、天然气开采等领域,由于水力压裂技术安全性较高、且现场实施操作较为简单[4]。本文以磁窑沟煤矿13102工作面为工程背景,拟采用高压水力压裂方式对工作面顶板进行预裂破坏,并研究分析了相应的水力压裂施工工艺参数,为类似条件下矿井实施水力压裂方案提供技术参考。

1 概 况

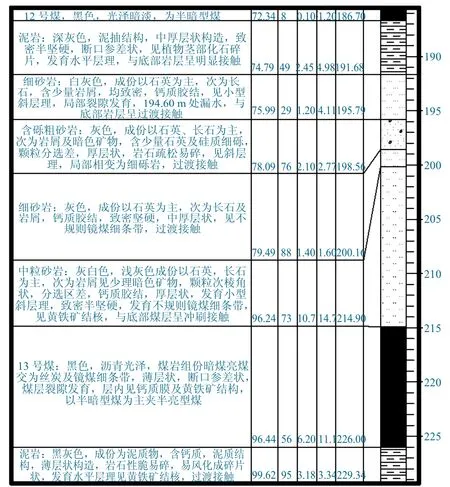

磁窑沟煤矿核定生产能力为500万t/a。13102工作面位于矿井南翼采区,工作面切眼长度为240 m,切眼断面宽×高为10.0 m×4.0 m,胶运顺槽断面宽×高为5.6 m×4.0 m,回风顺槽断面宽×高为5.0 m×3.8 m,沿煤层底板掘进,工作面主采13号煤层,煤层平均厚度11.1 m,采用综采放顶煤采煤工艺进行开采,全部垮落法管理采空区顶板。工作面煤层综合柱状图如图1所示。

图1 1 31 02工作面煤层顶底板综合柱状图Fig.1 Comprehensive histogram of coal seam roof and floor in 13102 working face

由于13102工作面切眼掘进期间采用锚网索进行支护,在初采初放期间,虽然对切眼内顶板施工的锚杆、锚索托盘进行提取退锚处理,但其顶板岩层较为坚硬,造成工作面回采顶板岩层不能及时垮落,形成大面积悬顶和大量瓦斯积聚,在回采期间经常出现上隅角瓦斯超限现象,给工作面安全生产带来安全隐患。为保证工作面安全回采,需采取强制放顶措施处理顶板。

对13102工作面煤层顶板岩层岩性特征进行分析,为制定切顶卸压措施提供理论依据,向工作面切眼顶板岩层中施工窥视钻孔,对其顶板岩层进行窥视[5]。选取5号窥视钻孔(孔深42.6 m)进行分析,在0~1 m顶板岩层深度,其内部岩层裂隙较发育,在超过1 m深度区域后,岩层裂隙发育逐渐减少。综合考虑13102工作面煤岩层地质条件、开采方式及现场安全生产实际情况,决定采用高压水力压裂切顶卸压技术来处理13102工作面顶板大面积悬顶不及时垮落问题。

2 高压水力压裂施工方案设计

2.1 技术原理

高压水力压裂技术是利用液压钻机向工作面煤层顶板中施工压裂钻孔,在施工过程中首先使用普通钻头进行钻进,在施工到设计深度后,将钻头更换成特殊开槽钻头,在钻孔终端位置施工横向切槽,当施工完成后,使用封孔器对钻孔进行封堵,利用高压注水泵向切槽内进行注高压水,通过高压水向横向切槽两端施加横向高压切应力,使切槽内的岩层产生裂缝,在高压切应力的不断作用下,切缝逐渐扩大并延展,破坏岩层的完整性,使其产生分层后整体强度降低[6-8]。工作面在回采过程中,煤层顶板在采动动压及覆岩应力等作用下,工作面采空区内顶板岩层垮落方式由原来的整体一次性垮落变为分层依次垮落,减小了工作面顶板初次来压步距,且其来压强度也大幅度减弱,降低了顶板大面积垮落给工作面生产带来的安全隐患,为工作面安全生产提供了保障。

2.2 施工方案设计

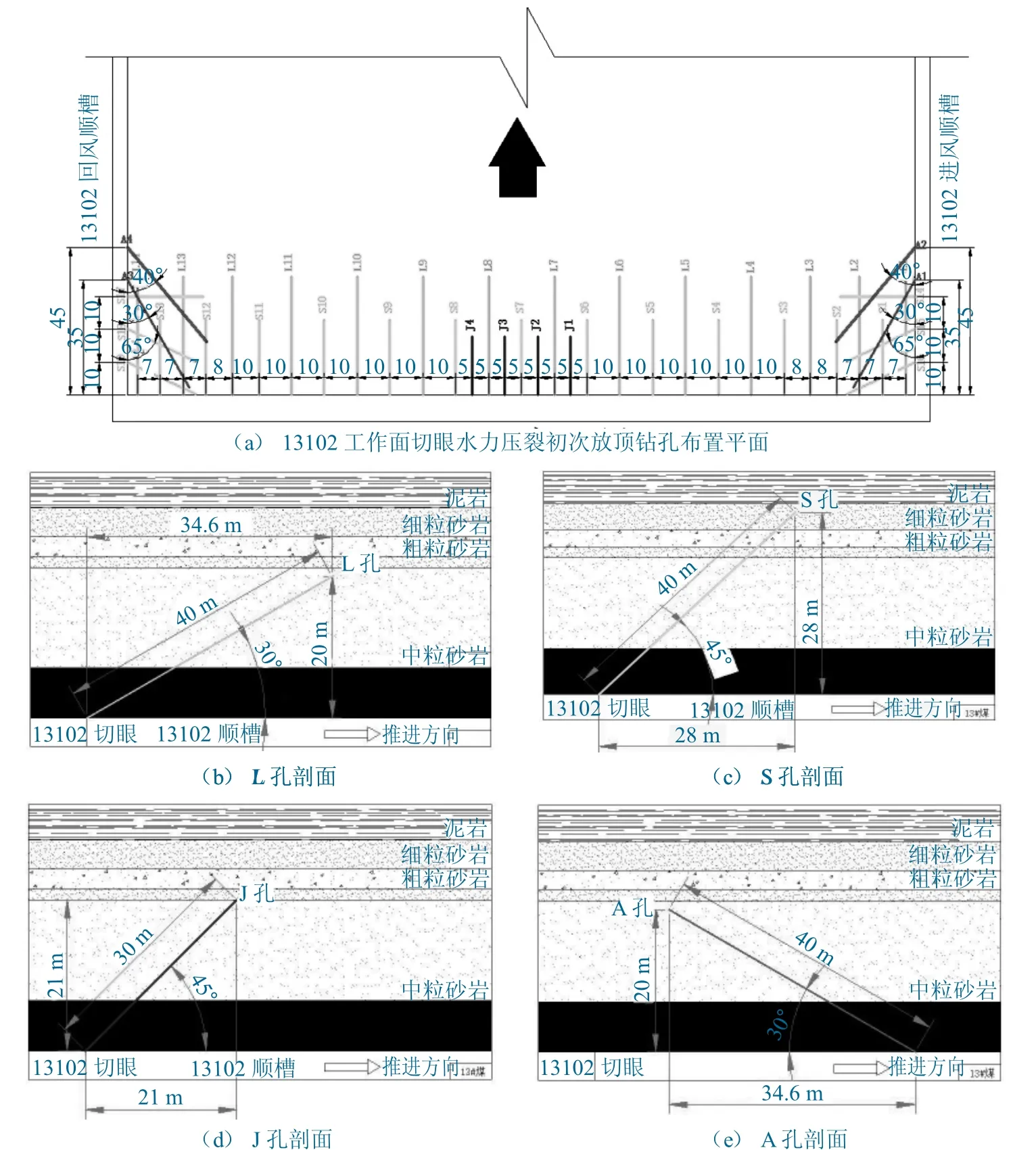

2.2.1 钻孔布置

压裂钻孔布置如图2所示,累计施工41个钻孔。①在切眼回采侧布置压裂钻孔L(14个)、钻孔S(13个)、钻孔J(4个);②在进风顺槽布置钻孔S(3个)、钻孔A(2个);③在回风顺槽布置钻孔S(3个)、钻孔A(2个)。

图2 1 31 02工作面切眼水力压裂初次放顶钻孔布置Fig.2 The arrangement of drilling holes for the first caving of hydraulic fracturing in 13102 working face

2.2.2 钻孔技术参数

①钻孔L,孔深40 m,倾角为30°;②钻孔S,孔深40 m,倾角为45°;③钻孔J,孔深30 m,倾角为45°;④钻孔A,孔深40 m,倾角为30°。

钻孔进尺总计:560 m(14个L孔)+760 m(19个S孔)+120 m(4个J孔)+160 m(4个A孔)=1 600 m。

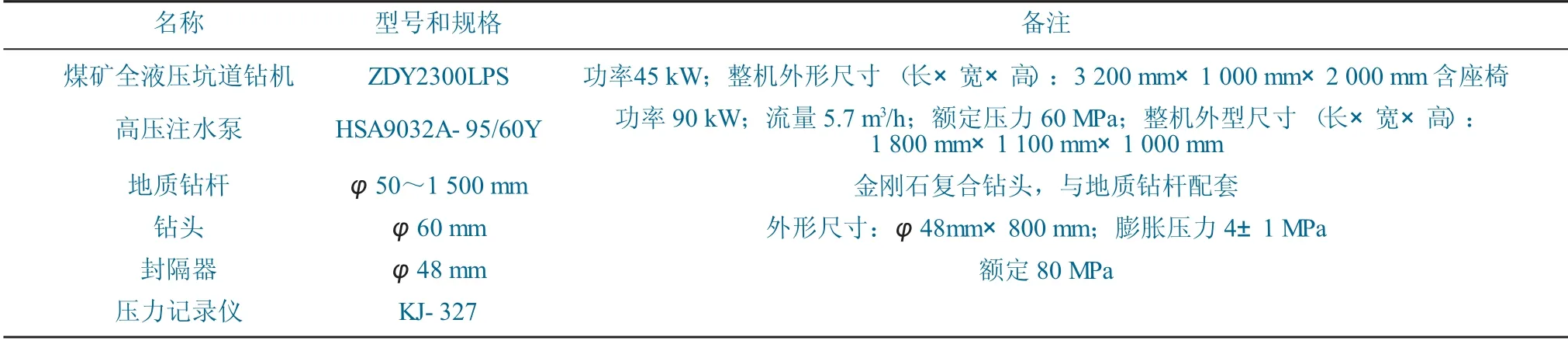

2.3 主要施工机具

在工作面进行水力压裂施工时,所需主要机具见表1。

表1 主要施工机具规格型号及技术参数Table 1 Specification type and technical parameters of main construction machinery

2.4 施工工艺流程

高压水力压裂技术主要施工工艺包括钻孔、封孔、高压水压裂3个步骤。

(1)钻孔。采用ZDY2300LPS型煤矿全液压坑道钻机、φ60 mm钻头及配套的地质钻杆,按照设计方案的技术参数,完成钻孔施工。

(2)封孔。钻孔至设计深度后,退出钻杆,更换为封隔器,采用人力或机械将封隔器推进至压裂位置,然后通过高压树脂细管缓慢加压,使封隔器胶筒膨胀,封孔压力为12~16 MPa,保证连接处密封完好,关闭树脂细管阀门,试压时加压到2~5 MPa检查密封情况,达到要求后封孔完成。

(3)高压水压裂。缓慢打开与高压注水杆连接的截止阀,缓慢注水加压,观察封孔效果,观察1 min后,如本孔不出水,持续加压进行保压注水,一般持续30 min(具体视情况而定)。若未达到30 min时,临近钻孔或附近裂隙有水涌出,即说明压裂孔与临近孔或周围裂隙已沟通,再继续加压,如涌水情况无变化时可停泵,首次压裂结束。泄压后按设计要求逐次下移封隔器,重复(2)、(3)工序,直至该孔压裂结束。

3 现场应用效果分析

3.1 水力压裂压力变化情况监测

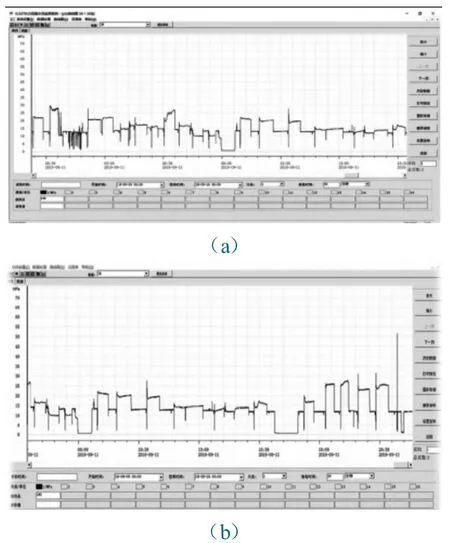

13102工作面进行高压水力压裂实验时,对高压水泵水压大小变化情况进行实时监测,为分析研判工作面高压水力压裂效果提供参考依据。观测结果如图3所示。

图3 高压注水泵压力变化情况Fig.3 Pressure variation of high-pressure water injection pump

由图3中压力变化曲线分析可知,高压水切应力作用到岩层上时,由于不同地点的岩层岩性和地质条件不同,产生的压力变化也不同。

当显示的压力曲线呈现锯齿状且比较紧凑时,表明此区域岩层产生的裂缝在延伸扩展时,开裂幅度较小;当压力曲线呈现为波浪形变化时,表明此区域岩层产生的裂缝开裂幅度有大有小;因有的岩层内部存在构造面或者本身带有原生裂隙,当实施高压注水时,高压泵的压力会发生较为剧烈的波动变化。

3.2 应用效果分析

根据对磁窑沟煤矿原已回采过的13101工作面顶板来压观测结果分析可知,13101工作面直接顶和老顶初次来压步距分别为16.5 m和46.8 m,工作面老顶初次来压期间,工作面支架工作阻力显著增大,其中80%液压支架工作阻力在10 000~11 000 kN,最大地段达到12 500 kN,在回采期间煤墙出现大面积片帮现象。

在13102工作面试验采用高压水力压裂切顶卸压技术后,为观测分析13102工作面初采期间顶板初次来压情况,在工作面液压支架上安装了在线矿压观测系统,对工作面综采液压支架工作阻力变化情况进行观测,同时在工作面回采期间,每班现场查看采空区顶板来压情况,观测结果显示,工作面开帮生产后在推进2.4 m时,工作面直接顶开始局部出现垮落现象,在推进6.4 m后直接顶全部垮落,在推进16 m后老顶全部垮落,据此分析可知,13102工作面老顶初次来压步距为16 m,相比原13101工作面减少了30 m,且在工作面顶板初次来压期间,煤墙只有局部出现轻微片帮现象,工作面液压支架工作阻力在8 500~9 000 kN,最大时为10 000 kN。由此表明工作面顶板在采取高压水力压裂切顶卸压措施后,有效解决了工作面顶板长距离大面积不垮落问题,保障了工作面初采期间安全回采。

4 结 语

通过在磁窑沟煤矿13102工作面切眼内进行高压水力压裂试验,结果表明,对工作面顶板进行水力压裂切顶卸压后,顶板岩层在高压水的切应力作用下产生裂缝而形成分层,使其完整性被破坏,工作面采空区内顶板岩层垮落方式由原来的整体一次性垮落转变为分层依次垮落,在13102工作面初采期间,其老顶初次来压步距相比原13101工作面减小了30 m,且来压强度也出现大幅度降低,解决了工作面顶板大面积悬顶不及时垮落带来的安全隐患,保障了工作面安全顺利回采。