综放工作面浅埋深特厚煤层顶煤冒放效果分析

2022-04-14段春生

段春生

(山西省晋神能源有限公司,山西 沂州 036500)

1 概 况

磁窑沟煤矿井田内13号煤层厚度2.91~19.2 m,平均厚度11.5 m,该煤层在东部与北部存在分层现象。分成区域内13号煤层上距13-1煤层0.85~9.06 m,平均距离为1.56 m,分层区域内13号煤层平均厚度为10.9 m。13号煤层位于太原组下部,单轴平均抗压强度为18.4 MPa,单轴平均抗拉强度为1.03 MPa,属于中硬煤层。煤层顶板为泥岩、砂质泥岩、细砂岩,底板为泥岩,并含有少量砂质泥岩。该矿为低瓦斯矿井,煤尘具有一定爆炸危险性。

2 工作面顶煤冒放性分析

2.1 煤体强度影响分析

根据文献,煤体单轴抗压强度R c与顶煤冒放程度呈反比,顶煤垮落角α与R c呈反比,因此,可知顶煤垮落角与顶煤冒放效果呈正比关系,即顶煤垮落角越大,工作面放煤效果越好。磁窑沟煤矿13号煤层普氏硬度系数为1.8,该煤层对应的顶煤垮落角为75°。13号煤层厚度平均值11.6 m,采高4 m,经计算α>64.2°即可满足顶煤垮落技术要求,13号煤层α=75°>64.2°,因此,磁窑沟13号煤层如采用综放开采,工作面顶煤冒落情况较好,满足顶煤回收要求。

2.2 煤层埋深影响分析

13号煤层顶煤单元体受力的3个主应力分别为:

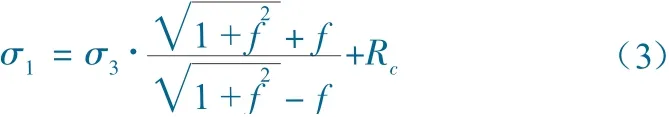

随着煤层深度H增加,各主应力都随之增大,其中以垂直方向主应力增大最为明显,使顶煤受压显著增加,引起顶煤内部产生裂隙并扩展至相互贯通,煤层抗剪强度降低,最终冒落。回采过程中σ2保持定值,因此,单元体受力模型可简化成平面应变模型进行分析,依据理论公式可得:

顶煤若满足冒落要求,应满足式(3)。将(1)式代入可得:

式中:γ为岩层平均重度,t/m3。

将γ与泊松比μ的关系代入,13号煤层的泊松比μ=0.34,可得:

K值取3.5,重度γ取2.5 t/m3,代入可得:

煤层埋深与冒放效果呈正比。13号煤层Rc取18.4 MPa,计算埋深应大于263 m,才能保证冒落效果。依据现场地质资料,13号煤层埋深26~289 m,部分区域埋深小于263 m,顶煤受到的压力未能满足冒放要求,破碎不充分,放煤效果差。

2.3 煤层夹矸影响

根据磁窑沟煤矿地质调查报告以及钻孔钻探结果可知[5-6],13号煤层含有多层夹矸,主要为泥岩、砂质泥岩,单层夹矸厚度在0.1~0.7 m,总夹矸厚度为1.9 m。夹矸由于与煤层形成弱面,增加了岩石破碎的程度,对于顶煤冒落具有促进作用。根据文献,夹矸厚度大于1.5 m的煤层,顶煤滞后于大块矸石冒落到工作面采空区中,无法利用后部刮板输送机进行回收。13号煤层单层夹矸厚度均小于1 m,满足顶煤回收的要求,可以直接利用后部刮板运输机进行运输回收。

2.4 顶板岩性影响

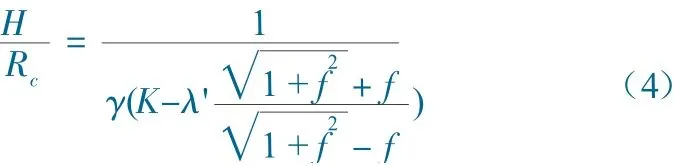

在工作面进行综放回采过程中,需要求直接顶及时垮落,进而填充工作面采空区,根据文献及实践经验,工作面直接顶最大厚度计算:

式中:Σhmin为最大直接顶厚度,m;M为煤层厚度,m;Kp为膨胀系数,一般取1.35。

13号煤层平均厚度为11.5 m,代入可得直接顶最大厚度为8.6 m。根据地质条件,13号直接顶厚度在5 m以下,可随工作面的推进及时冒落,不影响顶煤回收。

2.5 采放比影响

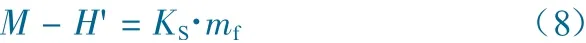

采放比是影响顶煤放煤效果的重要因素之一,为使工作面顶煤充分冒落,需满足下式:

式中:ks为松散系数;M为采高,m;mf为放煤高度,m;h′为支架放煤口高度,m。将13号煤层工作面参数代入公式(8)得采放高度比,见下式:

计算可知,最小采放比为0.38,放煤高度应在10.53 m以下。13号煤层放煤高度为7.5 m,满足冒落高度要求,因此,顶煤可以充分冒落。

3 冒放性数值模拟分析

采用FLAC3D软件对13号煤层工作面顶煤冒落情况进行分析,模型尺寸依据13号煤层工作面实际尺寸,建立模型尺寸为500 m×500 m×100 m,模型如图1所示。煤层顶、底板岩层厚分别为64 m、20 m,煤层平均厚度11.5 m。未能模拟的上部覆岩采用恒荷载代替,取4.9 MPa。岩层节理面采用INTERFACE板块设置,支架采用BEAM单元,支护强度设为1.3 MPa。

图1 1 3号煤层数值模拟模型Fig.1 Numerical simulation model of No.13 coal seam

3.1 顶煤破坏分析

随着回采工作面的推进,顶煤的破坏过程如图2所示。可以看出,当工作面推进10 m时,顶煤整体破坏达3 m,其中剪切破坏的高度为0.5 m;工作面继续推进至30 m时,剪切破坏的程度急剧增加,顶煤剪切破坏至4.5 m,波及范围进一步加大;工作面推进至50 m时,顶煤完全剪切破坏,顶板开始破坏至0.5 m;当工作面开采至70 m以上,煤层破坏高度平均达8.6 m,超过顶煤厚度。

图2 1 3号煤层顶板破坏演变示意Fig.2 Evolution of roof failure of No.13 coal seam

3.2 应力分布规律

煤层围岩垂直应力分布如图3所示。由图3可知,在工作面推进至10、30、50 m时,应力峰值位于煤壁前方3 m处,分别达12.49、12.92、12.34 MPa,但没有出现明显应力集中现象。因此,工作面前50 m回采期间,由于顶煤破坏程度较小,顶煤冒落效果不佳。当工作面推进至70 m时,顶煤应力集中现象开始逐渐明显,顶煤冒落效果逐步改善,随着工作面的继续推进,应力峰值位置不变,但由于顶煤被完全破坏,冒放效果较好。因此,在工作面推进距离小于50 m时,冒落效果不佳,需对顶煤采取弱化措施,保证顶煤冒放效果。

图3 1 3号煤层应力分布Fig.3 Stress distribution of No.13 coal seam

4 结 论

(1)通过对煤层岩性及理论计算分析可知,13号煤层顶煤达到理想冒落效果需满足顶煤垮落角大于64.2°,埋深大于155 m,夹矸厚度小于1 m,采放比高于0.38。

(2)通过对13号煤层回采过程的顶煤破坏过程数值模拟可知,工作面初期回采期间,由于顶煤破坏程度较小,顶煤冒落效果不佳。在工作面回采50 m以内,需要人工进行弱化处理。当工作面推进至70 m时,顶煤应力集中现象开始明显,顶煤冒落效果逐步改善,冒放效果较好。