200GWC型钢管外壁除锈机设计

2022-04-13张义胜肖荣宝陈金利侯心爱魏云怡

张义胜,肖荣宝,陈金利,侯心爱,魏云怡

(淄博市农业机械研究所,山东 淄博 255086)

钢铁材料裸露在空气中会被腐蚀,这是自然现象,但钢铁材料作为应用最广泛的材料之一,其锈蚀会造成巨大的资源浪费和安全隐患。以用于传输的金属管道为例,其腐蚀常常会引起灾难性的后果,如发生爆炸、火灾、停产、污染环境等,造成巨大的经济损失[1]。因此,探究合适的除锈方法和工艺用以指导除锈作业很有必要。现有的除锈方法有化学除锈法、物理除锈法等[2-3],但无论采用何种方法,都需在防腐前进行除锈,即通过预处理工序将金属表面的锈层清除干净,否则将使复合层与基材的结合强度降低,无法达到提高金属管道耐腐蚀性能的目的[4]。随着市场对钢管外壁质量要求的提高,对钢管在线除锈设备的需求量日益增加[5-6]。针对钢管外壁锈蚀问题,采用物理除锈工艺,设计了200GWC 型钢管外壁除锈机。

1 200GWC型钢管外壁除锈机的设计

1.1 整机结构

除锈机由进料轨道、进料翻转机构、进料机架、外壁除锈机构、控制室、钢管输送机构、出料翻转机构、出料轨道、出料机架、限位装置等组成,如图1所示。

进出料翻转机构由气缸支座、气缸、转轴、气缸转臂、翻转板、翻转机架等组成,如图2所示。

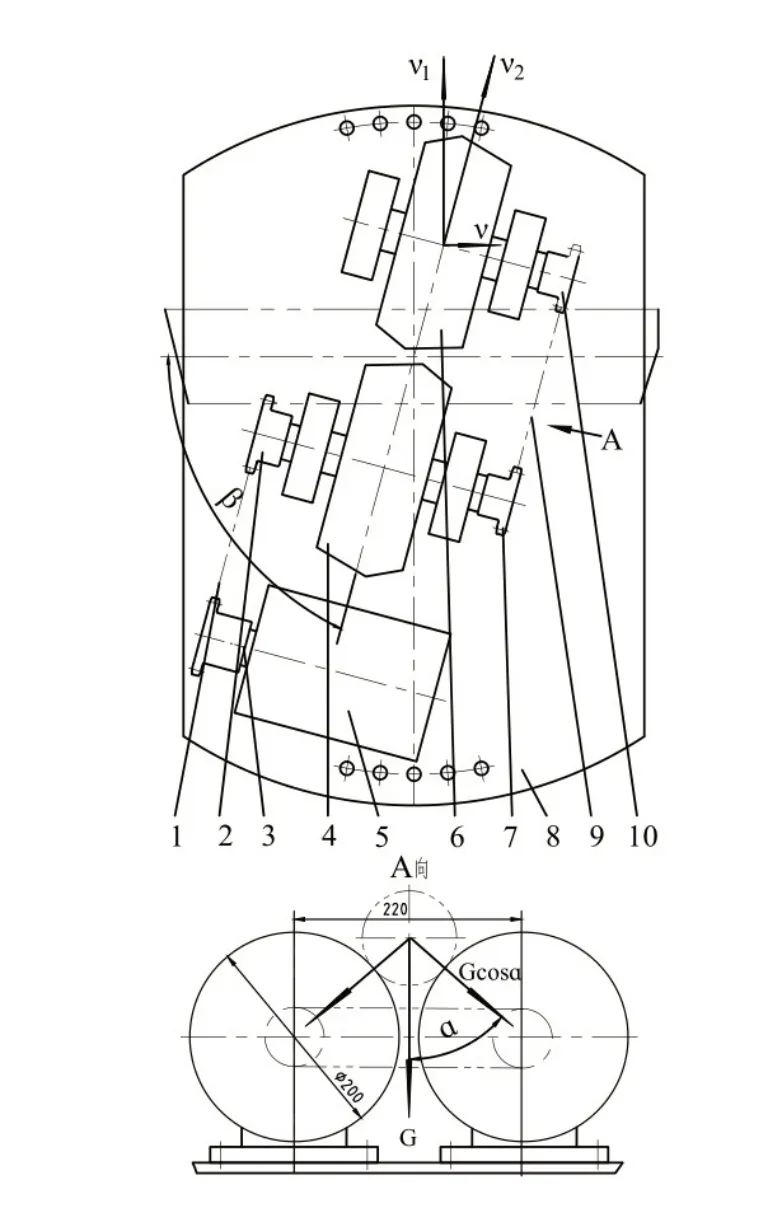

钢管输送机构由右滚轮输入链轮、链条、减速机链轮、右滚轮总成、减速机、左滚轮总成、右滚轮输出链轮、底板、链条B、左滚轮输入链轮等组成。减速机通过链轮传动带动右滚轮轮转动,右滚轮输出链轮带动左滚轮转动,如图3所示。

图3 钢管输送机构示意图Figure 3 Schematic diagram of the steel pipe conveying mechanism

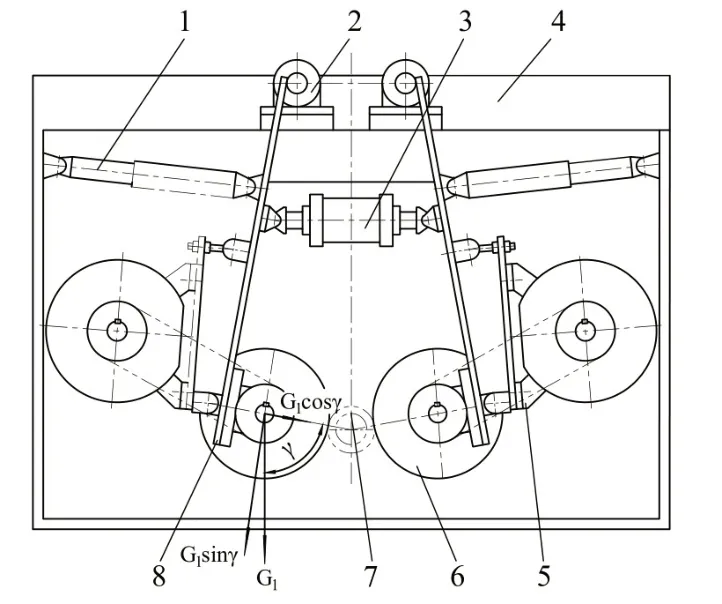

外壁除锈机构由阻尼器、转板吊轴、气缸、机架、电机、滚刷总成、油管、转板总成等组成,如图4所示。

图4 外壁除锈机构示意图Figure 4 Schematic diagram of external wall deruster

电机、滚刷总成等固定在转板总成上,两对转板总成对称悬挂在转板吊轴上,可以沿着转板吊轴摆动。工作时,气缸将两个转板总成撑开,使两个转板总成处于浮动状态。电机通过两个等直径的带轮传动,带动滚刷总成转动。钢管一边轴向移动,一边旋转挤压,通过两个滚刷总成之间的间隙,实现外壁除锈。阻尼器的作用是使转板缓慢上升和下落。

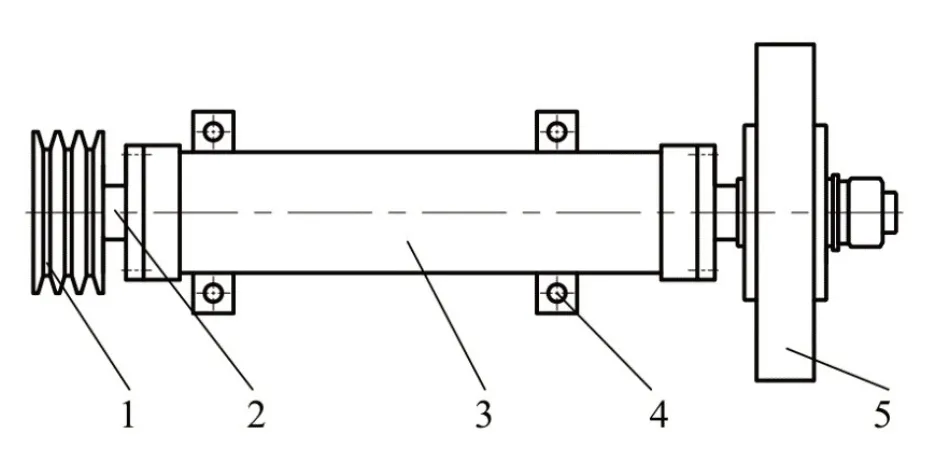

滚刷总成由带轮、转轴、转轴支座、转轴支座固定板、钢丝滚刷等组成,如图5所示。

图5 滚刷总成示意图Figure 5 Schematic diagram of the rolling brush assembly

1.2 工作原理

需要进料时,控制系统发出指令,进料翻转机构动作,翻转板将钢管从进料机架上翻转到进料轨道上,通过进料轨道滑送到钢管输送机构上。输送机构的两个滚轮倾斜安装在底板上,导致两个滚轮在同向转动时,钢管产生轴向和径向两个速度。轴向速度使钢管向外壁除锈机轴向移动,径向速度使钢管径向转动。径向转动的目的是在通过外壁除锈机时,钢管四周得到完全除锈。在底板上下两端,加工了许多安装孔,其目的是改变两个滚轮的安装角度,以调整钢管轴向和径向速度。控制系统也可通过调频控制钢管输送机构电机的转速,达到调整钢管轴向和径向速度的目的。在滚轮的外圆上加工上网状花纹,以提高钢管和滚轮摩擦系数,降低滑移程度。钢管输送机构的数量由现场安装位置而定。

在输送机构作用下,钢管一边轴向移动一边径向转动,在向外壁除锈机移动的过程中挤压两个钢丝滚刷之间的间隙,使旋转的钢丝滚刷与旋转的钢管互相摩擦,达到钢管外壁除锈的目的。

钢管外壁除锈完毕后运行到限位装置,此时控制系统发出指令,让出料翻转机构动作,随后,翻转板将钢管翻转到出料轨道上,通过出料轨道滑送到出料机架上,至此,钢管外壁除锈工作全部完成。

2 技术参数

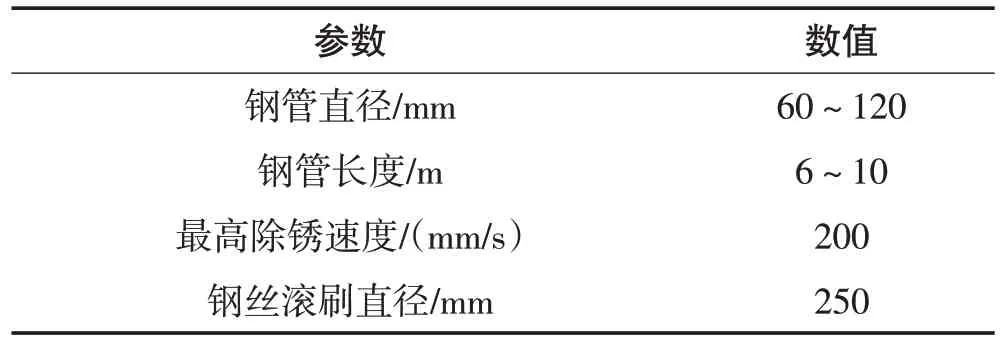

钢管外壁除锈机技术参数见表1。

表1 技术参数Table 1 Technical parameters

3 有关设计计算

3.1 钢管输送机构

如图3所示,输送机构的两个滚轮倾斜安装在底板上,滚轮转动时使钢管产生轴向和径向两个速度。改变底板上两个滚轮的安装角度,可以调整钢管轴向和径向速度。

两个滚轮的中心距设计为220 mm,滚轮的直径设计为100 mm。

3.1.1 摩擦力矩计算钢管支撑在滚轮上,滚轮转动需要克服的摩擦力矩为

式中:M—钢管与滚轮的摩擦力矩,N·m;G—钢管质量,kg;g—重力加速度,m/s2;α—钢管与滚轮的夹角,°;μ—钢管与滚轮摩擦系数;r—滚轮半径,m。

除锈机适应最大钢管尺寸为120 mm×10 000 mm(直径×长度),这里壁厚按10 mm 计算,则G=270 kg,g=9.8 m/s2,μ=0.15[7],α=45°,半径r=0.1 m。由式(1)计算得

3.1.2 滚轮、钢管转速计算滚轮的径向线速度为v2,分解为轴向线速度v和径向线速度v1。滚轮轴向线速度即钢管运行速度v=0.2 m/s,滚轮转速为

式中:n1—滚轮的转速,r/min;β—滚轮总成倾斜安装角,°;取β=75°,由式(2)计算得

右滚轮输出链轮与左滚轮输入链轮齿数相同,故二滚轮转速相同。

钢管转速为

式中:n2—钢管的转速,r/min;r1—钢管半径,m;取钢管最大半径r1=0.06 m,由式(3)计算得

n2=8.53 r/min。

3.1.3 功率计算实际使用中,一根钢管需要2~3套输送机构支撑传送,这里按照二套输送机构计算,则滚轮转动需要的功率为

式中:P—电机功率,kW;φ—总传动效率;取总传动效率φ=0.95;由式(4)计算得

减速机的输出转速为

式中:n3—减速机输出转速,r/min;Z1—右滚轮输入链轮齿数,个;Z2—电机链轮齿数,个;Z1=11;Z2=13。选用链条型号10A 型,节距t=15.88。由于本机构传递功率较小,强度满足需要。由式(5)计算得

选用BWD-0.37-23 型行星摆线针轮减速机,电机功率0.37 kW,减速比i=23,输入转速1 450 r/min,输出转速60 r/min。

3.2 外壁除锈机设计计算

如图4、图5 所示,电机通过两个等径的带轮传动,从而带动滚刷总成转动,电机转速即为滚刷总成转速。钢丝滚刷直径设计为250 mm,滚刷转速设计为1 480 r/min。

3.2.1 摩擦力矩计算滚刷与钢管紧密接触,滚刷转动需要克服的摩擦力矩为

式中:M1—钢管与滚刷的摩擦力矩,N·m;r2—滚刷半径,m。G1—电机、转板、滚刷等质量,kg;γ—滚刷等偏转角度,°;滚轮半径r2=0.125 m,γ=70°,经计算得出G1=97 kg,由式(6)计算得

3.2.2 功率计算滚刷转动需要的功率为

式中:P1—电机功率,kW;n4—滚刷转速,r/min。其中,滚刷转速n4=1 480 r/min,取φ=0.9,则由式(7)计算得

P1=1.05 kW。

选用电机型号Y100L1-4,其功率为2.2 kW,转速为1 480 r/min。

4 结论

针对钢管外壁锈蚀问题,设计了200GWC型钢管外壁除锈机。介绍了除锈机的结构及工作原理,计算了钢管输送机结构和外壁除锈机构的运行速度及功率消耗等。本研究是按钢管最高除锈效率计算的,如需降低除锈效率,则可通过控制系统调整钢管输送机构、外壁除锈机构的运行速度,使之与除锈效率相匹配。在生产实践中,该机具有除锈效率高、结构紧凑、维修方便、操作简单等优点,为钢管除锈提供了新型设备。