汽油机燃油管道水击振动噪声分析

2022-04-13田绍军常光宝倪小波李海平

田绍军,黎 谦,常光宝,倪小波,李海平

(上汽通用五菱汽车股份有限公司,柳州 545007)

0 概述

内燃机高压燃油管道内存在两种压力脉动,一种是高压油泵脉冲式泵油引起的压力脉动,一种是喷油器针阀启闭引起的压力脉动,两者都与高压管道流道结构和油泵泵油、喷油器喷油标定参数有关,现有研究供油系统压力脉动的文献也都集中在流道结构和标定参数对压力脉动的影响及压力脉动引起的喷油量波动等方面的研究。文献[1]中研究了共轨系统喷油器第2 次喷油量波动与轨压的关系,认为压力波动幅度随轨压的增大呈现非单调的、往复变化的规律,第2 次喷油量波动规律与压力波动规律相同。文献[2]中研究了电控单体泵供油系统燃油管道结构参数对泵油压力脉动的影响,结果显示共轨管与喷油器之间的高压油管的长度为400 mm 且内径在2.0 mm 以下时压损大压降明显,高压油管的长度为200 mm~700 mm 且内径在2.5 mm 以上时,单体泵供油压力、喷油压力及循环喷油量随高压油管长度增加而减小,油泵单次泵油压力脉动峰值大小主要与容积变化有关,油管内壁粗糙度对供油压力、喷油压力及循环喷油量影响较小。文献[3-9]中研究了供油系统参数标定和管道系统结构参数对压力波动和油量波动的影响,这些研究都集中于压力波动对喷油流量和喷雾性能的影响,研究结果都表明,喷油器针阀关闭引起的压力脉动(水击波)对喷油量波动和雾化性能都有重大影响,但没有研究压力脉动或水击波引起的振动噪声等问题。随着供油系统压力提高和稀薄燃烧技术采用,喷油脉宽缩短,喷油器性能改善,喷油器电磁阀响应速度加快,喷油器针阀关闭时间缩短[10-12],喷油器针阀关闭后的水击效应增大。水击波在喷油器针阀与高压油泵之间的管道容器内传播,冲击管道结构引起振动辐射噪声。喷油器至共轨管之间的管道结构长度较短,结构模态频率较高,水击噪声频率处于人耳敏感频段范围内,且为非稳态间歇性敲击声,影响车辆乘坐舒适性。关于内燃机供油系统压力脉动及水击振动噪声问题,文献[13-15]中在某缸分支管道上设计一种多孔道旁通赫姆霍兹共振箱结构来消除柴油机高压管内水击波,用台架试验方法研究分析了柴油机共轨管长度及轨压对水击波的影响和水击波对喷油量的影响。本文中分析了靠近共轨管两端的喷油器针阀关闭后水击振动噪声大的根本原因,对产生水击振动噪声的燃油管道流场、声场、结构进行了分析,分析方法具有一定的创新性,分析结果对于优化燃油管道结构设计及预防和控制燃油管道水击振动噪声具有参考价值。

1 发动机敲击振动噪声现象

车辆在怠速或低速行驶时,车内外可听见明显的间歇性敲击声,3 缸机和4 缸机都存在敲击声,敲击声随发动机运行工况变化而变化。对比评价多个对标车型也存在同样的问题,为行业内普遍存在的共性问题。

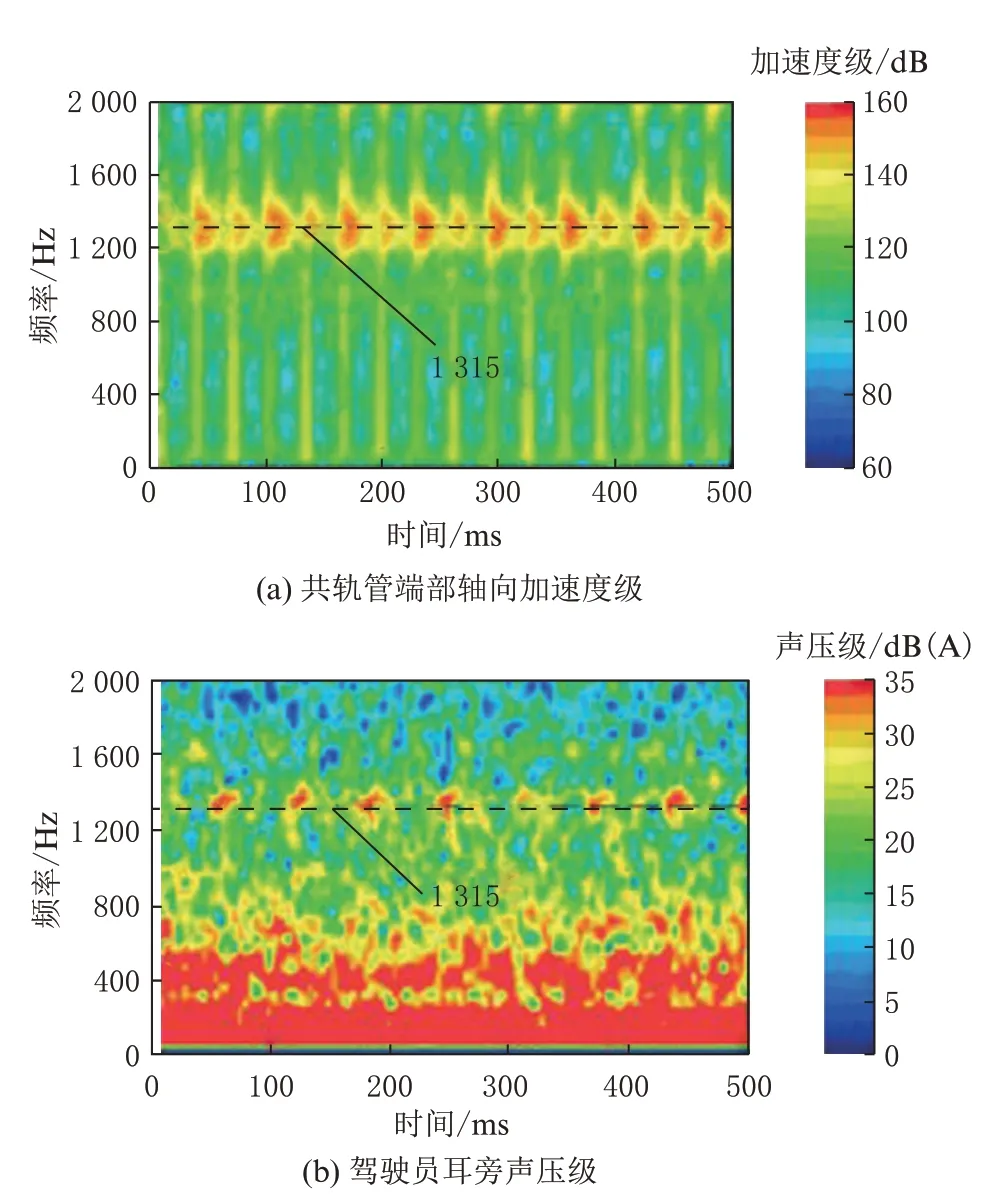

图1为4 缸机在怠速D 挡驻车工况下共轨管端部轴向加速度和车内驾驶员耳旁噪声时频图对比,其中水平虚线刻度表示峰值频率中心值。从图1(a)中可以看出,500 ms 内有8 次明显的敲击振动和8次不明显的敲击振动互相间隔。图1(b)中则只有8次明显的敲击声,与图1(a)中8 次明显的敲击振动对应。该发动机点火顺序为1-3-4-2,通过与第2 缸喷油器电磁阀控制信号方波电流发生时刻对比可知,较明显的8 次敲击振动噪声对应发生在第1 缸、第4 缸喷油器针阀关闭后,不明显的8 次振动对应发生在第2 缸、第3 缸喷油器针阀关闭后。发动机转速为950 r/min,曲轴基频为950/60=15.8 Hz,曲轴每转2 圈共4 个喷油器发生4 次喷油,即喷油器喷油频率为15.8×2=31.6 Hz,其中只有2 个喷油器针阀关闭时的水击振动噪声较大,因此敲击声敲击频率为15.8 Hz,即每1 000 ms 发生15.8 次敲击,500 ms 为7.9 次,能够看到的次数与截取的起始时刻有关,在7~8 次之间。共轨管端部轴向结构振动频率主要在1 100 Hz~1 500 Hz 范围内,噪声频率范围稍窄。

图1 4 缸机共轨管轴向加速度级及驾驶员耳旁声压级

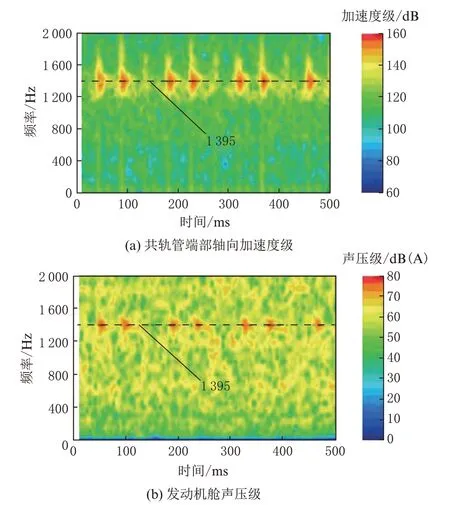

3 缸机振动噪声测试结果如图2所示,图中水平虚线刻度值表示峰值频率中心值。共轨管轴向加速度峰值频带仍在1 100 Hz~1 500 Hz 范围内,中心频率提高80 Hz,发动机点火顺序为1-2-3,通过与第1 缸喷油器电磁阀控制信号方波电流发生时刻对比可知,敲击声发生在第1 缸和第3 缸喷油器针阀关闭后,与4 缸机相同,敲击声均发生在靠近共轨管两端的喷油器针阀关闭后。3 缸机发动机悬置等结构传递路径与4 缸机差别较大,其发动机舱敲击声较明显而车内无敲击声,车内无敲击声主要是结构传递路径不同。

图2 3 缸机共轨管轴向加速度级及发动机舱声压级

2 燃油管道中水击波分析

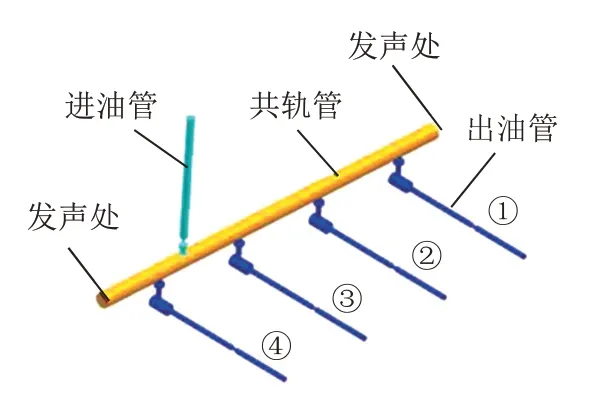

为了解3 缸机和4 缸机出现相近敲击声的原因,建立如图3所示的4 缸机燃油管道内流场几何模型。进油管上游为高压油泵出油单向阀,出油管长度包括喷油器管道内流道长度,图中带圈数字序号表示各缸编号。

图3 燃油管道内流场几何模型

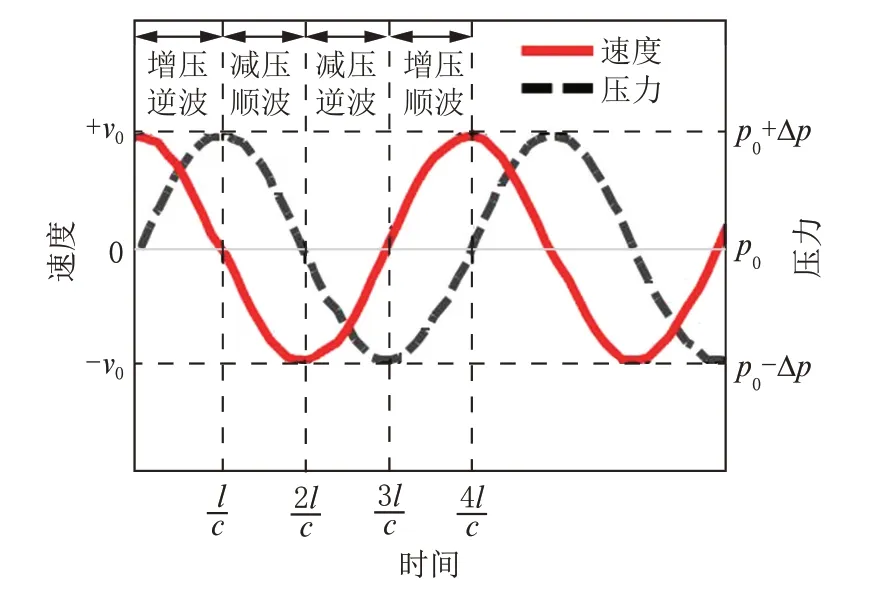

设出油管的长度为l,水击波在燃油中传播速度为c,水击波压力相对于平衡位置波动幅值为Δp,某缸喷油器针阀开启后出油管中压力为p0,某缸喷油器针阀开启后出油管内燃油速度为+v0。其他各缸喷油器针阀及进油管上游的高压油泵出油单向阀都是关闭的,共轨管的长度和容积较大,与其余未喷油的出油管及进油管可看作一个封闭容器。某缸喷油器针阀从开启到关闭后上游水击波在阀门至出油管入口之间振荡一个周期可分为增压逆波、减压顺波、减压逆波、增压顺波4 个阶段。图4为出油管中水击波过程,观测点为出油管与共轨管交界面中心点处。

图4 出油管3 中水击波过程

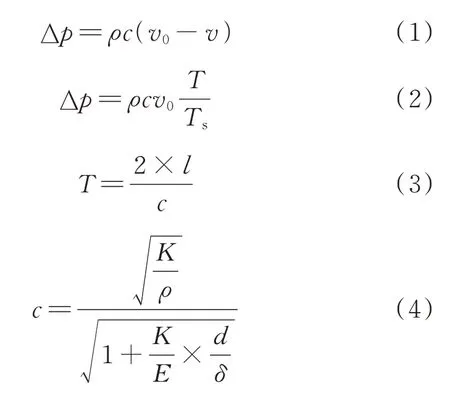

由于燃油具有一定的惯性和可压缩性,针阀关闭后,该缸出油管内燃油速度+v0自喷油器针阀到出油管与共轨管交界面处逐渐降低为0,压力从p0依次增大到p0+Δp,在l/c时刻整个管道内的燃油速度都为0,压力都为p0+Δp,此为水击波传播的第1 阶段,称为增压逆波。第2 阶段是减压顺波,因为该缸出油管内压力比共轨管内压力高Δp,出油管内燃油在压差作用下膨胀倒流进共轨管,出油管内燃油速度自管口到针阀由0 反向增大到-v0,压力则从p0+Δp减小到p0。第3 阶段是减压逆波,出油管内燃油因惯性作用继续流出,阀门断流,速度由-v0减小到0,压力则从p0减小到p0-Δp。第4 阶段是增压顺波,至3l/c时刻,由于共轨管内压力比出油管内压力高,在压差作用下燃油再次进入管内,管内速度由0 恢复到+v0,压力则从p0-Δp恢复到p0,至4l/c时刻管内燃油状态及管道变形都恢复到阀门关闭时刻,若此过程无能量损失则一直重复这4 个阶段。根据茹可夫斯基水击波公式,假设针阀是瞬间关闭的,则有式(1),若阀门有一定关闭时长,则有式(2)。

式中,ρ为燃油密度,随温度和压力变化;l为出油管的长度,取l=0.168 m;T为水击波相长;Ts为喷油器针阀关闭时长;v为阀门不完全关闭时的剩余流速,因为喷油器针阀是完全关闭的,因此v=0。K为燃油体积弹性模量,随温度和压力变化;E为管壁材料弹性模量,取E=200 GPa;d为出油管的内直径,取d=0.004 m;δ为管壁厚,取δ=0.005 m。根据平面波理论[16],出油管中水击波频率f1由式(5)确定。

从式(1)~式(5)可以看出,水击波压力Δp与燃油质量和动量及喷油器针阀关闭快慢、出油管的长度和水击波速c有关,水击波速c又与管壁材料弹性模量、管壁厚度及燃油体积模量和密度有关,随压力和温度变化而变化。共轨管的长度L=0.34 m,燃油中声速为C0,不计进、出油管影响,共轨管中燃油声腔模态频率f2可由式(6)计算。

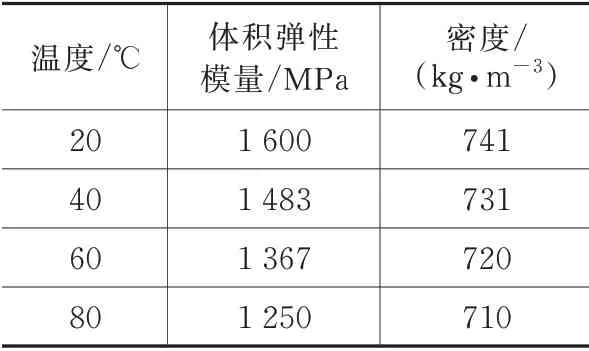

根据式(4)~式(6)和文献[17]中所提供的柴油在不同温度和压力下的密度和常温下汽柴油密度比值,汽油、柴油物性相似。燃油在不同温度和不同压力下的体积弹性模量和密度如表1、表2所示。

表1 不同温度下燃油参数

表2 不同压力下燃油参数

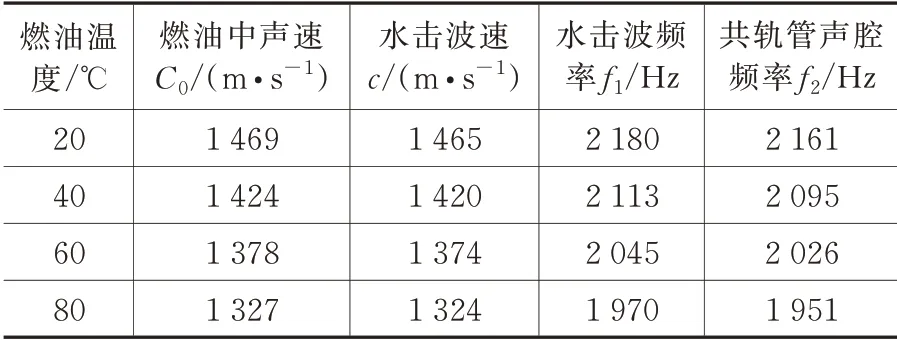

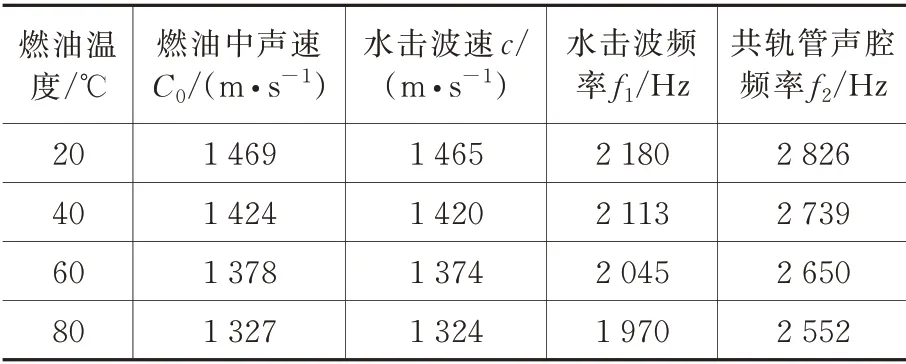

在20 MPa 压力下,取表1中的参数,计算不同温度下共轨管燃油中声速、水击波速、水击波频率、声腔模态频率如表3所示。由表3可以看出,在一定燃油压力条件下,水击波频率和共轨管中声腔模态频率都随温度升高而降低,水击波频率与共轨管中声腔模态频率接近,与图1中共轨管振动噪声的峰值频率相差较大。

表3 不同温度下水击波参数计算结果

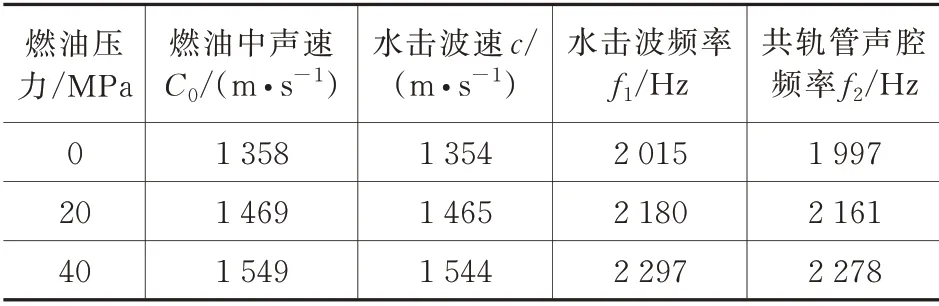

在20 ℃温度下,取表2中的参数,计算不同压力下共轨管燃油中声速、水击波速、水击波频率、声腔模态频率如表4所示。由表4可以看出,在一定燃油温度条件下,共轨管中水击波频率和共轨管中声腔模态频率都随燃油压力升高而升高,水击波频率与共轨管中声腔模态频率接近,与图1中共轨管振动噪声的峰值频率相差较大。

表4 不同压力下水击波参数计算结果

将图3中共轨管的内腔长度更改为0.26 m,出油管的个数更改为3 个,同表3方法计算3 缸机共轨管声腔模态频率结果如表5所示。从表5中可以看出,共轨管缩短后,共轨管声腔模态频率与水击波频率相差较大,但3 缸机水击振动噪声与4 缸机相近,需进一步分析。

表5 3 缸机不同温度下水击波参数计算结果

3 燃油管总成内燃油声腔模态分析

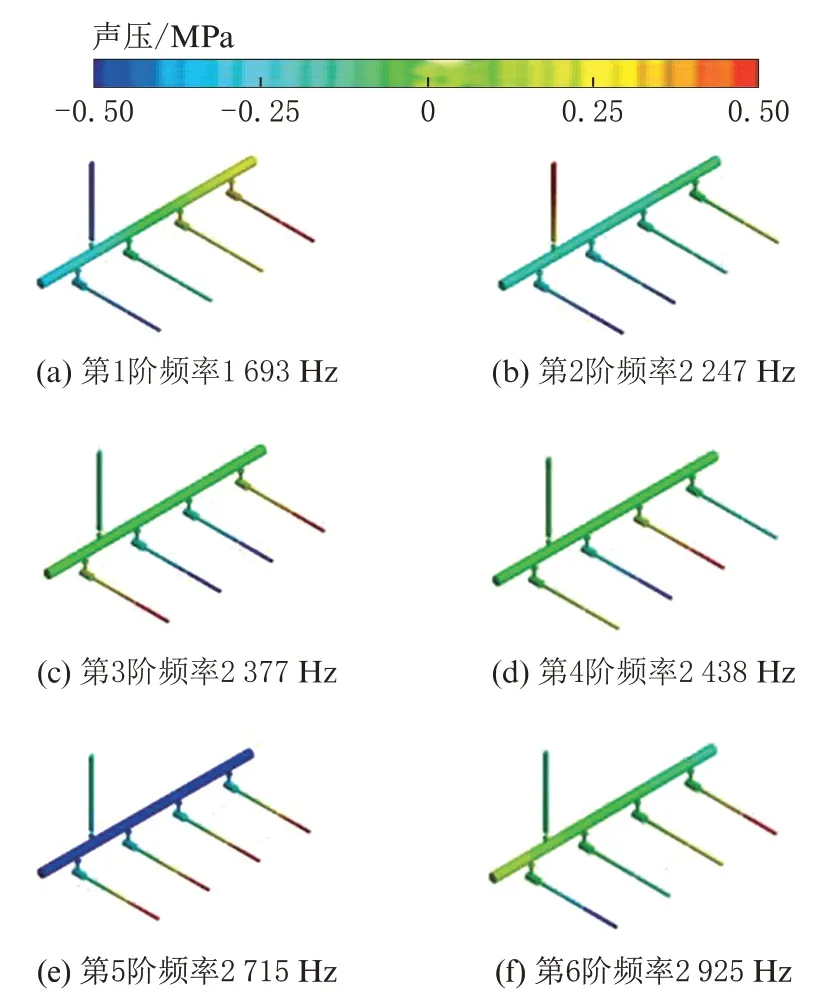

前文根据平面波理论计算的等截面圆柱共轨管声腔模态并没有考虑各缸出油管及进油管的影响,因此建立燃油管总成包括进出油管管道内燃油有限元模型,燃油声速取1 469 m/s,密度取741 kg/m3,采用二阶四面体单元,单元尺寸1 mm,单元数量为267 140,节点数量为420 363,可压缩流体,刚性边界无阻尼。前6 阶声腔模态频率和振型计算结果如图5所示。从图中可以看出,第1 阶模态频率1 693 Hz,0 声压节点位于共轨管中部,最高声压位于第1 缸喷油器针阀处,最低声压位于进油管进口处。其余各阶除第2 阶外,最高、最低声压均出现在各缸喷油器针阀处。

图5 4 缸机燃油管总成声腔模态

4 共轨管内水击波压力分布及共轨管轴向力对比

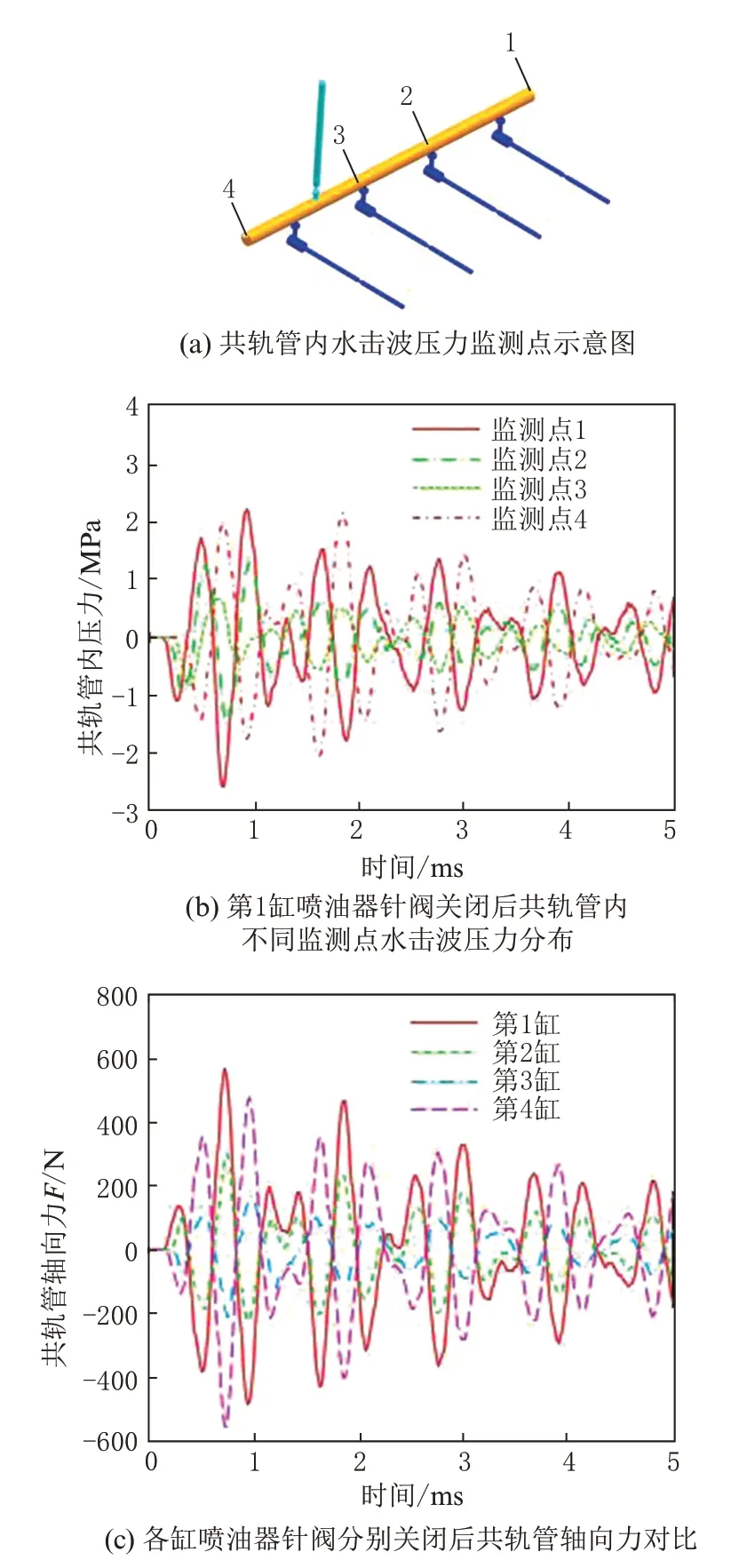

共轨管端部受到交变的水击波冲击而发生振动噪声,振动噪声只与动态力有关,与静态力无关,因此可以略去流场平均压力和速度,只考虑动态压力和速度对振动噪声的影响,从而简化模拟过程。按图3所示流场数值模型,燃油声速为1 469 m/s,燃油密度为741 kg/m3,动力黏度为0.001 Pa·s,刚性光滑壁面无传热。将进油管口设为0 Pa 压力入口,分别将各缸喷油器针阀处设为速度出口,速度出口施加时长为1 个周期的正弦波速度激励,最大速度幅值为5 m/s,周期为0.5 ms,流场初始速度和压力均设为0,模拟喷油器针阀关闭后水击波在管道内的传播情况。用格子波尔兹曼方法(lattice Boltzmann method,LBM)[18]求解瞬态流场压力和速度值,再用压力与共轨管轴向方向的面积积分计算共轨管轴向方向受到的动态冲击力F,计算结果见图6。图6(a)为模拟第1 缸喷油器针阀关闭后水击波压力监测点分布示意图,在共轨管中心线上布置4 个场点监测器监测共轨管两端和第2 缸、第3 缸出油管口截面处的压力值。图6(b)为对应图6(a)中4 个监测点水击波压力分布计算结果。从图6(b)中可以看出,共轨管中压力波不是单频正弦波,而是多个频率叠加,经傅立叶变换后频率为1 710 Hz 和2 711 Hz,与图5计算的燃油管总成声腔模态频率1 693 Hz、2 715 Hz接近。压力波峰值在共轨管中分布呈现两端大中间小的趋势,且1 处与4 处相位相反,2 处与3 处相位相反。图6(c)为各缸喷油器针阀分别关闭后共轨管轴向力计算结果对比。从图中可以看出,第1 缸和第4 缸喷油器针阀关闭后引起的共轨管轴向力波峰值最大,第2 缸、第3 缸较小,与实测共轨管端水击振动及其辐射的敲击声分布情况一致。

图6 水击波压力模拟计算结果

测量数据显示3 缸机车内外敲击声出现在第1缸、第3 缸喷油器针阀关闭后,4 缸机出现在第1 缸、第4 缸喷油器针阀关闭后,与计算的共轨管内声腔模态声压中间小两端大的结果分布一致。水击波模拟计算结果为靠近共轨管两端的喷油器阀门关闭后水击波引起的共轨管轴向力最大。由此可见,位于管道内声腔模态声压分布较高位置的喷油器针阀关闭后的水击波激发了管道内燃油声腔模态,增大了水击效应,水击波冲击管端从而发出敲击振动噪声。

5 供油系统参数变化对水击振动噪声的影响

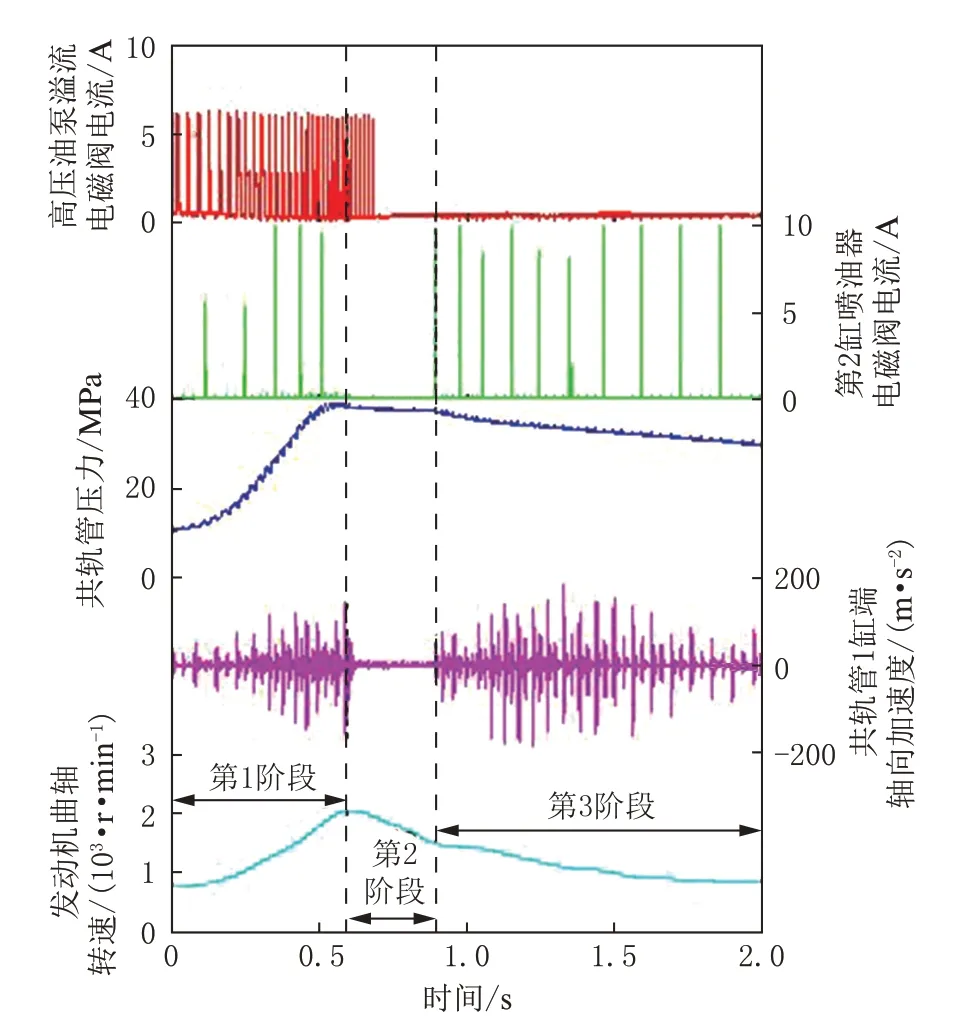

车辆运行工况变化时,供油系统燃油压力、喷油器喷油脉宽等参数实时变化,水击振动噪声也跟随变化。图7为怠速P 挡加减速时供油系统参数瞬时值。图7中第1 阶段为加速阶段,加速时喷油器电磁阀和高压油泵进油电磁溢流阀均存在脉冲宽度调制(pulse width modulation,PWM)电流,发动机转速上升,高压油泵流量增大,油泵泵油量大于喷油器喷油量,共轨管内的油压急剧上升,此时共轨管内压力脉动主要以油泵泵油压力脉动为主,图6(a)所示点1 处共轨管1 缸端轴向加速度较小,车内外听不见嗒嗒敲击声。如图7中第2 阶段所示,当发动机曲轴转速上升到2 200 r/min 左右时松开节气门踏板后发动机转速开始下降,高压油泵进油电磁溢流阀电流随后断开,喷油器电流在断油策略控制下已经提前断开,共轨管轴向加速度最小,共轨管内压力已经达到最大值,高压油泵安全阀开启,此期间没有敲击声。如图7中第3 阶段所示,当转速降低到1 500 r/min 左右时,喷油器电磁阀出现PWM 电流,喷油器开始喷油,共轨管内压力加速下降,共轨管轴向加速度先增大后减小,车内敲击声也先增大后减小,高压油泵进油电磁溢流阀电流仍处于断开状态,直到共轨管内压力降低到设定的某个值或节气门开度增大时,高压油泵才开始泵油。第3 阶段水击振动噪声出现先增大后减小现象与喷油脉宽变化和流场结构参数有关。现有的发动机控制系统设计都是将喷油器喷油脉宽时刻设计在高压油泵出油单向阀关闭之后,若能设计在单向阀关闭之前,水击波发生时整个管道就形成一端开口管道,压力波会传递至高压油泵内复杂管道结构直到燃油箱,对共轨管内水击波能量衰减会有一定作用,但是可能会造成油泵及上游管道冲击异响,文献[19]研究认为供油、喷油相位调整可以在一定程度上抑制共轨管内压力波动。

图7 各参数随发动机转速变化对比

6 流场结构变化对水击振动噪声的影响

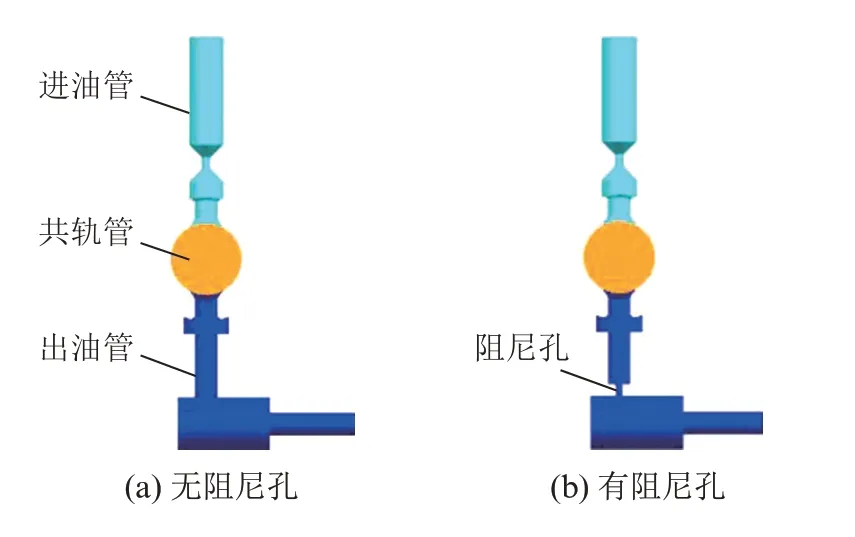

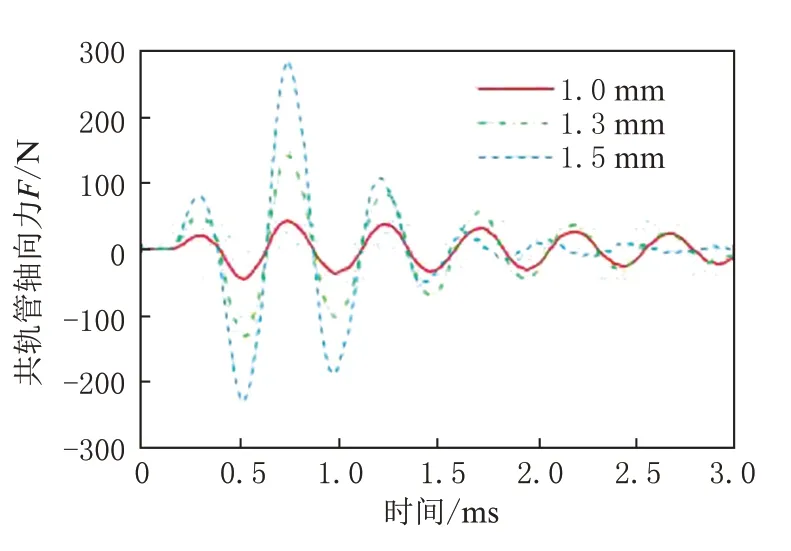

燃油管道壁面边界的改变会改变水击压力波在管道中的传播,图8为共轨管轴向投影局部图。如图8所示在出油管两段互相垂直的流道交界面处设置一个直径1.0 mm、长度2 mm 的阻尼孔,能够消除所有工况和环境条件下共轨管敲击振动噪声。阻尼孔长度不变而直径增大到1.3 mm 时,车内开始有可听敲击声,共轨管端轴向振动加速度增大。直径增大到2.0 mm 时敲击声与无阻尼孔时相当,水击振动噪声对阻尼孔直径变化灵敏,在一定尺寸范围内对长度变化不灵敏。阻尼孔直径为1.3 mm、长度为0.5 mm 时,车内外出现一个1 350 Hz 的啸叫声,这是因为小孔长径比太小使燃油产生了气穴啸叫,频率为结构振动频率。阻尼孔设置在哪一缸喷油器所在的出油管道内,该缸喷油器针阀关闭后的水击振动噪声就降低或消除。图9为阻尼孔长度保持0.5 mm 不变而直径在1.0 mm~1.5 mm 范围内变化时,共轨管轴向力随阻尼孔直径变化图。从图9中可以看出,共轨管轴向力随阻尼孔直径变化明显,与检测到的水击振动噪声随阻尼孔直径变化趋势一致。共轨管轴向力波形由无阻尼孔时的两个频率变为单频正弦波,且频率随阻尼孔直径缩小而降低,与计算的燃油声腔模态频率变化趋势相同,共轨管轴向力波形或水击压力波形由被激发的燃油声腔模态振型和频率决定,在管道中不同位置波形不同。

图8 出油管有无阻尼孔示意图

图9 共轨管轴向力随阻尼孔直径变化对比

7 管道结构变化对水击振动噪声的影响

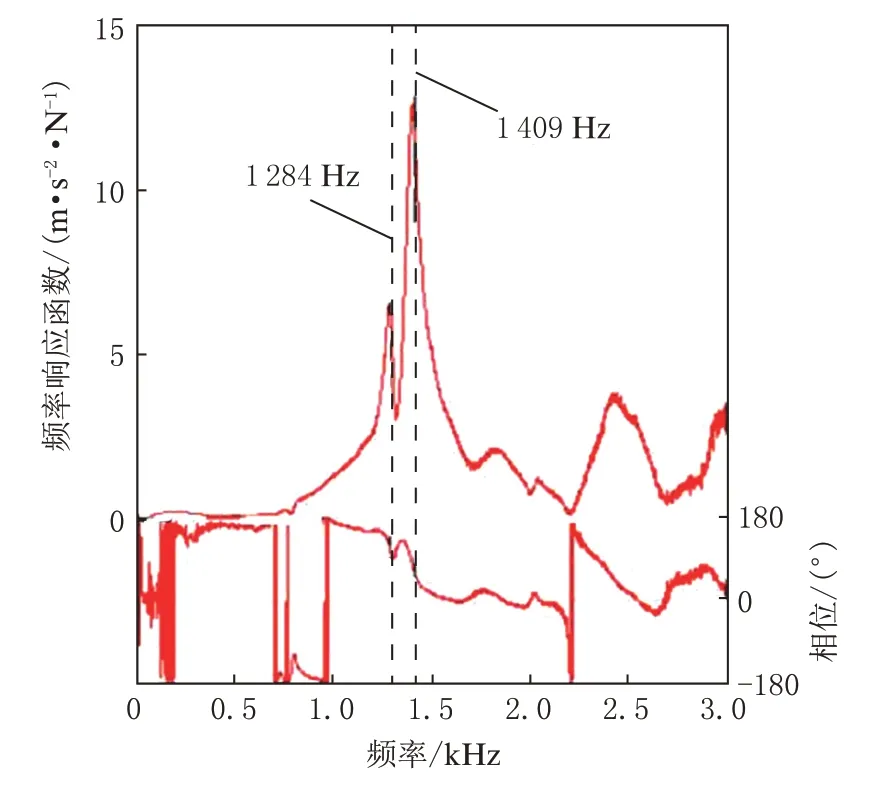

用力锤敲击测量4 缸机共轨管总成装配状态下轴向振动频率响应函数,如图10所示。频率响应函数在1 284 Hz、1 409 Hz 均出现一个较大峰值,该频率振动相位都出现180°反转,敲击声及共轨管敲击振动加速度峰值频率与该频率接近。测量3缸机共轨管轴向振动频率响应函数峰值为1 329 Hz、1 399 Hz。共轨管轴向敲击振动频率和敲击声频率与共轨管结构动力学性能有关。文献[20]中研究说明圆柱壳内部介质为空气时,声激励作用下声腔模态与结构模态耦合与否对壳体振动及内部声场影响很小。当壳体受力激励作用时,外场声辐射与壳体结构模态有关;当壳体受声激励作用时,外场声辐射与壳体结构模态、声腔模态有关,与本文所描述的问题具有相似性。

图10 4 缸机共轨管轴向振动频率响应函数

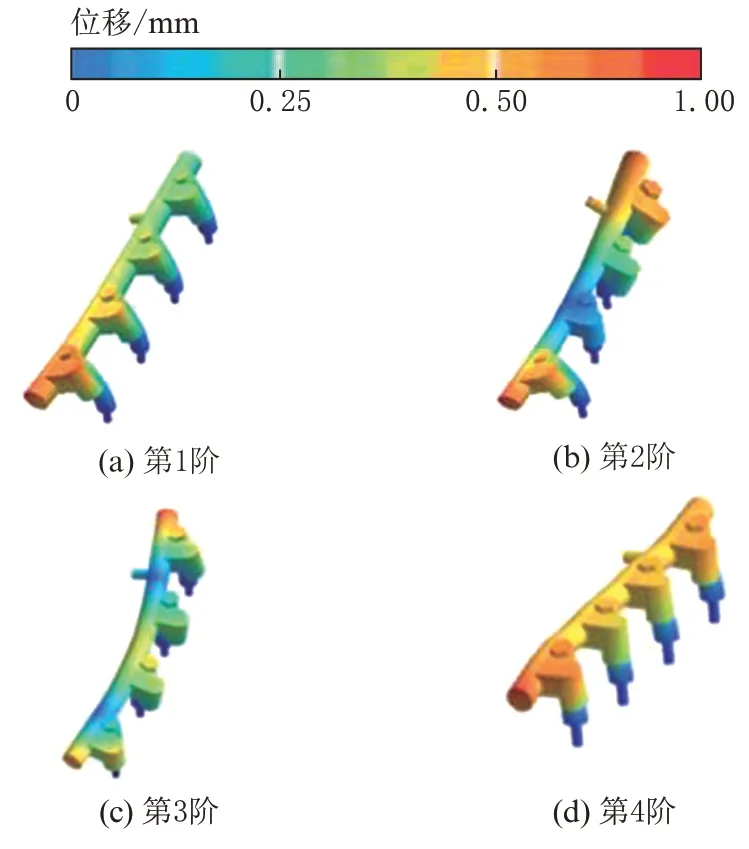

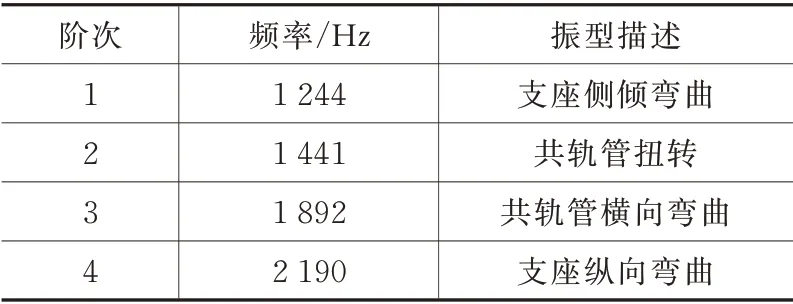

计算4 缸机共轨管装配约束状态下的模态频率和振型,计算结果如表6所示,模态振型如图11所示。计算3 缸机共轨管装配状态下结构模态,第1阶振型为支座侧倾弯曲,频率为1 110 Hz;第2 阶振型为共轨管扭转,频率为1 373 Hz;第3 阶振型为支座纵向弯曲,频率为1 916 Hz。在共轨管两端及中间布置三向加速度传感器作工作振型(operational deflection shapes,ODS)分析,在1 100 Hz~1 500 Hz内振型为沿共轨管轴向整体平动耦合轻微侧向平动。

图11 4 缸机共轨管模态振型

表6 4 缸机共轨管模态计算结果

为验证共轨管结构动力学性能对水击振动噪声的影响,将4 个喷油器支座沿共轨管轴向连成一个整体,计算其模态频率和振型。第1 阶振型为支座侧倾弯曲,频率为1 241 Hz;第2 阶振型为共轨管扭转,频率为1 439 Hz;第3 阶振型为共轨管横向弯曲,频率为1 936 Hz;第4 振型为共轨管横向二阶弯曲,频率为2 730 Hz;第5 阶振型为支座纵向弯曲耦合共轨管横向弯曲,频率为3 008 Hz。测量装配状态轴向振动频率响应函数峰值为1 770 Hz,怠速稳态工况下车内敲击声降低,共轨管1 100 Hz~1 500 Hz 内轴向振动加速度降低。共轨管壁厚加厚,各缸支座单独加强后,水击振动噪声无变化。

8 结论

(1)共轨管端部水击振动噪声主要发生在靠近共轨管端部所在的缸喷油器针阀关闭后,靠近共轨管中部声腔模态节点的喷油器针阀关闭后水击振动噪声较小,与管道内燃油声腔模态声压分布有关。

(2)3 缸机和4 缸机共轨管管道结构模态频率和振型相近,水击振动噪声频率在同一频带范围内,水击振动噪声响应频率和振型与共轨管结构模态频率和振型有关。

(3)燃油压力和喷油器喷油脉宽变化、燃油管道内流场结构变化和管道结构动力性能变化,都对水击振动噪声有影响。