船用柴油机选择性催化还原混合器结构优化及验证

2022-04-13李江飞朱海艳牛雨飞乔宝英

李江飞,朱海艳,牛雨飞,徐 谦,乔宝英,张 强

(1.无锡亿利环保科技有限公司,无锡 214000;2.北京大学 工学院,北京 100871;3.河北亿利科技股份有限公司,邢台 054800;4.山东大学 能源与动力工程学院,济南 250061)

0 概述

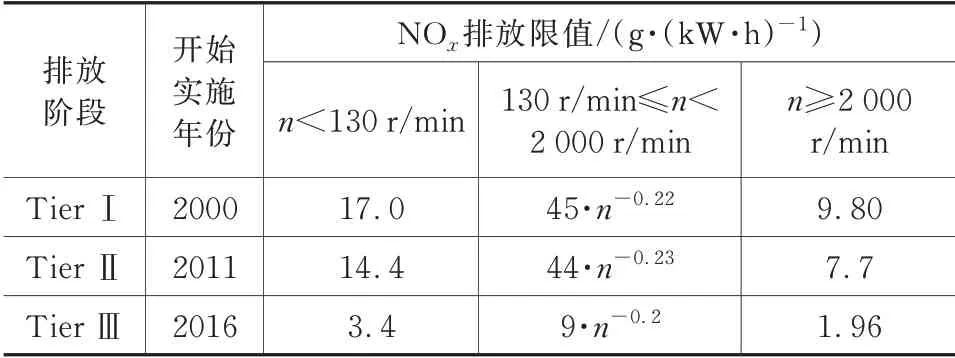

柴油机具有转矩大、热效率高、油耗低等优点,是船舶的主要动力设备[1-2]。随着船舶运输和渔业的繁荣发展,船用柴油机废气污染问题逐渐成为社会关注的热点问题,而NOx是船用柴油机最主要的排放污染物之一[3]。为了减少NOx造成的环境污染,国际海事组织(International Maritime Organization,IMO)对船舶尾气中NOx排放提出了3 个阶段的限制要求[4],Tier Ⅲ要求NOx排放在Tier Ⅰ基础上降低80%,单纯依靠机内净化措施无法满足Tier Ⅲ法规。

选择性催化还原技术(selective catalytic reduction,SCR)是目前国际上公认的用于降低船用柴油机尾气中NOx排放的主要技术[5],即在催化剂的作用下,通过尿素喷射系统向SCR 上游喷入尿素水溶液,把尾气中的NOx还原成N2和H2O[6-11]。目前,针对船用柴油机SCR 系统的研究尚较少。船用柴油机的排气量大且管道直径大,若混合器结构设计不合理,会造成NOx转化效率低、尿素结晶、背压大等问题[12-17],NOx转化效率低则无法满足排放标准,混合器背压大则会影响船舶的动力性及经济性。

本文中针对船用柴油机SCR 系统,设计6 种不同的混合器结构,采用计算流体动力学(computational fluid dynamics,CFD)方法对不同混合器方案进行了仿真分析和对比,选择最优方案,对其进行台架排放试验以验证该设计是否满足Tier Ⅲ排放标准。本研究可为船用柴油机SCR 的混合器结构设计提供参考。

1 结构方案

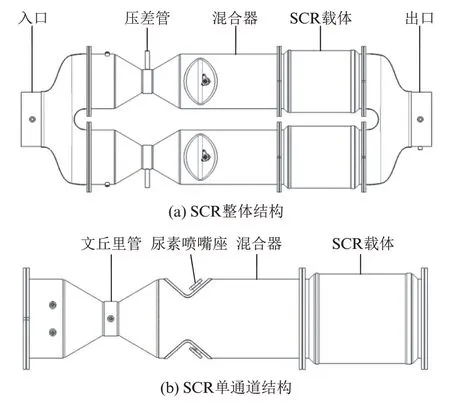

SCR 初始方案如图1所示。由于船用柴油机的排气流量较大,SCR 结构方案采用并联对称的双通道结构,每个通道设置上下2 个对称的尿素喷嘴座,即SCR 中共计安装4 个尿素喷嘴。通道的管道直径为300 mm,由于管道直径较大,需要在管道中设置文丘里管,文丘里管上安装有压差管,通过压差计算尾气流量。尾气从入口进入SCR 系统,从两个通道分别进入文丘里管,然后进入混合器,尿素喷嘴座上可以安装尿素喷嘴,尿素从喷嘴座进入混合器,尾气与尿素蒸发出的氨气(NH3)在混合器中充分混合,最后进入SCR 载体中发生反应。

图1 SCR 初始方案

设计了两种混合器的布置方式,如图2所示。布置方式1 中,文丘里管布置在叶片板1 和尿素喷嘴的上游,3 个叶片板的结构形状相同,叶片板1 和叶片板2 的布置方向相同,叶片板3 的方向在前两块叶片板基础上旋转90°,尾气先进入文丘里管,然后尾气在叶片板1 的扰流作用下与尿素混合,在叶片板2 和叶片板3 的扰流作用下继续混合,最后进入SCR 载体。布置方式2 中,文丘里管布置在尿素喷嘴和叶片板的下游,3 个叶片板的结构形状相同,叶片板1 和叶片板2 的布置方向相同,叶片板3 的方向在前两块叶片板基础上旋转90°,尾气和尿素经过叶片板1 后在其扰流作用下进入文丘里管,并在文丘里管中混合,然后在叶片板2 和叶片板3 的扰流作用下继续混合,最后进入SCR 载体。

图2 SCR 混合器布置方式

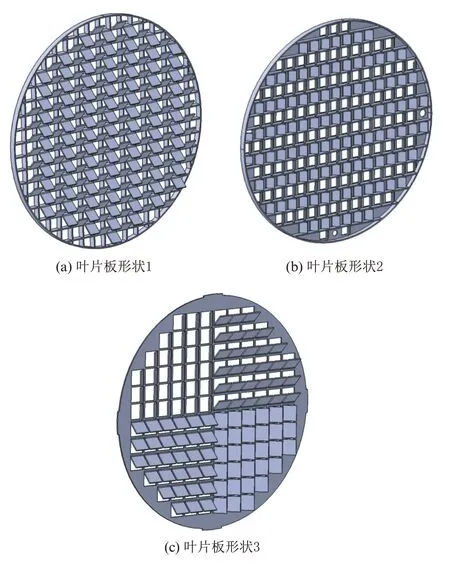

设计了3 种叶片板形状,如图3所示。叶片板形状1 中,在叶片板上设置均匀布置的方形栅格,并在方形栅格上设置上下交错的叶片板,尾气进入方形栅格后在叶片板导流作用下发生扰流;叶片板形状2 中,在叶片板中间设置均匀布置的方形孔,并在方形孔上设置左右交错的叶片板,尾气进入方形孔后在叶片板导流作用下发生扰流;叶片板形状3 中,在叶片板中间设置均匀布置的方形孔,并在方形孔上设置旋转的叶片板,尾气进入方形孔后在叶片板导流作用下发生旋流。

图3 叶片板形状

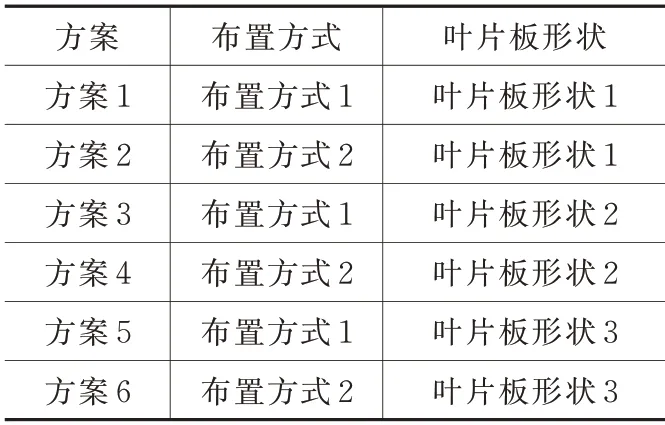

按照不同的布置方式和叶片板形状进行排列组合,共设计6 种混合器结构,不同混合器方案如表1所示。

表1 SCR 混合器方案表

2 CFD 分析

2.1 CFD 物理模型

CFD 物理模型中采用尿素直接蒸发方法,即不对热解和水解两个阶段进行明确建模,而是模拟从尿素液体到气态氨气的相变过程,分解过程中吸收的热量看作是升华过程吸热。不考虑载体表面化学反应,气体选择为黏性可压缩气体,计算过程为稳态定常流,流动模型选用Realizablek-ε湍流模型,载体处为多孔介质模型,其压力损失按照Darcy[18-20]定律计算,喷雾采用Lagrangian 多相流模型。液滴碰撞选择Bai-Gosman Wall Impingment 模型[21],液滴破碎选择Reitz-Diwakar Breakup 模型,同时选择液滴蒸发模型。

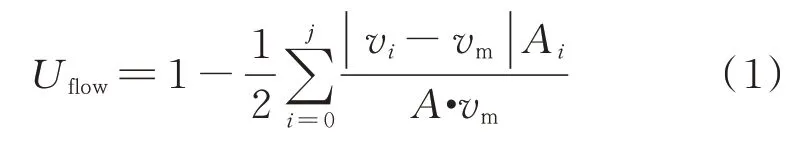

2.2 均匀性指数

SCR 载体前端面的流速均匀性、NH3均匀性是评估性能的重要指标,流速分布不均会造成催化剂局部老化,降低使用寿命;NH3分布不均则会降低载体的NOx转化效率。一般用均匀性指数[22-23]评价其均匀性程度,流速均匀性指数Uflow的计算公式见式(1)。

式中,j为截面上单元网格总数量;vi为截面上第i个单元网格的气体流速;vm为截面上气体平均流速;Ai为截面上第i个单元网格的面积;A为截面上网格总面积。

NH3均匀性指数UNH3的计算公式见式(2)。

式中,φi为截面上第i个单元网格上的NH3的质量分数;φm为截面上NH3质量分数。

2.3 CFD 边界条件

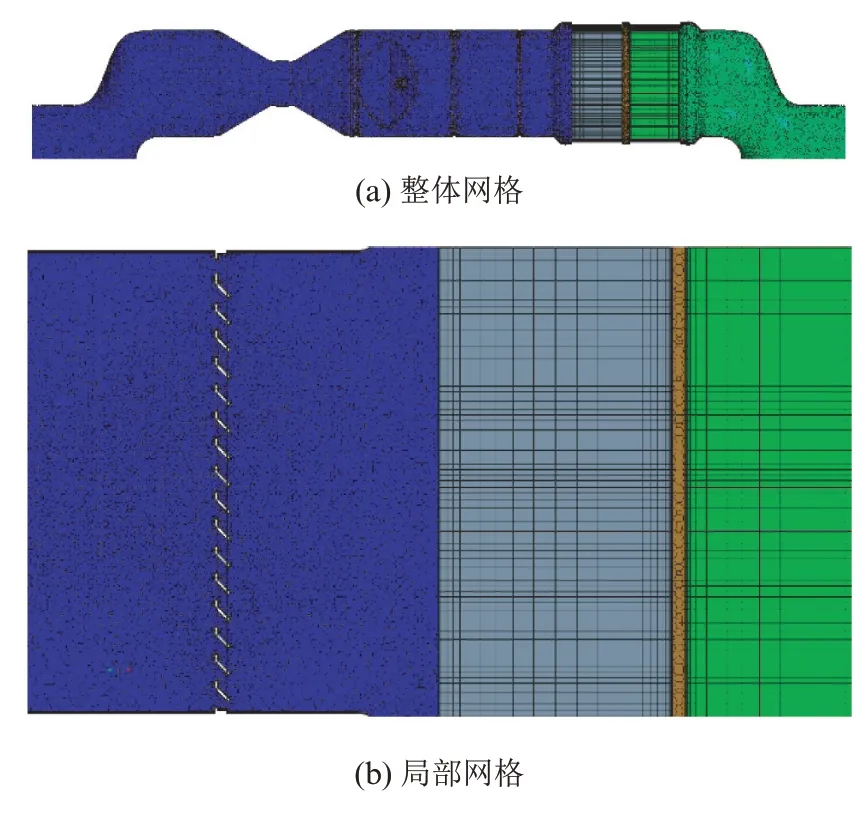

SCR 系统为对称结构,为降低计算量,故建立一半模型。采用多面体方式划分CFD 网格,网格基本尺寸为10 mm。为保证计算精度,喷嘴和叶片板的区域网格尺寸细化为1.5 mm。边界层设置为8 层,第1 层网格高度设置为0.037 mm,边界层总厚度为2.1 mm。载体采用拉伸的方式划分网格,靠近载体端面的区域网格密集,远离载体端面的区域网格稀疏。最终SCR 系统中共计580 万个单元网格。SCR 方案3 的CFD 网格示意图如图4所示。选取标定工况进行CFD 仿真,排气流量为3 588 kg/h,排气温度为423 ℃,尿素喷射量为2 380 mg/s。CFD 目标要求SCR 系统背压小于5 kPa 且NH3均匀性指数大于0.90。

图4 SCR 混合器分案3 的CFD 网格示意图

2.4 网格无关性和模型验证

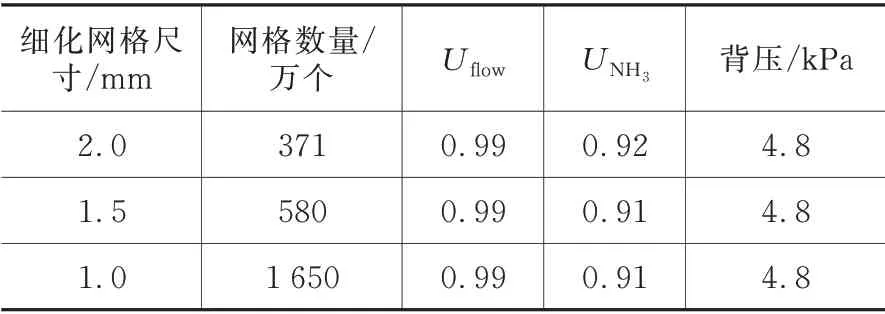

不同网格尺寸下方案3 的CFD 仿真结果如表2所示。从表中可以看出,随着网格尺寸的减小,网格数量急剧增加,而UNH3的变化幅度不大于1%,Uflow和背压不变,说明本模型基本消除了网格大小对结果的影响。

表2 不同网格尺寸下方案3 的CFD 仿真结果

方案3 的试验测试背压为4.5 kPa,CFD 计算背压为4.8 kPa,误差较小,说明CFD 计算的背压合理有效。

3 试验方案

3.1 台架布置

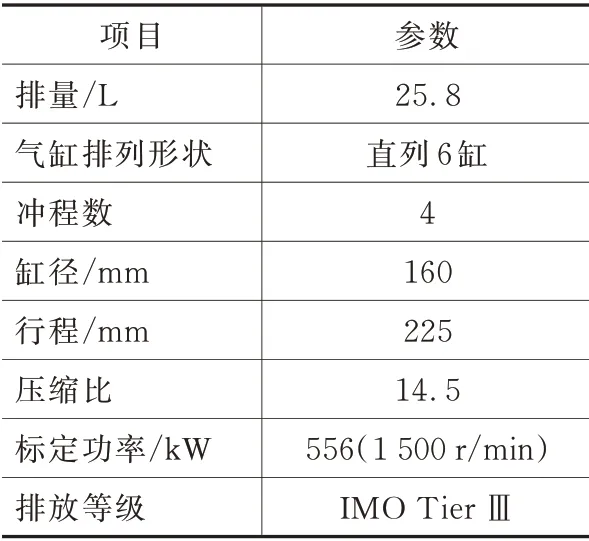

试验发动机台架如图5所示。试验用测功机为西门子电力FC200(600 kW)测功机,尾气分析仪为日本HORIBA MEXA—7500DEGR 气体分析仪,排气流量通过燃油质量流量与空气质量流量相加计算得到,排气温度通过温度传感器测试得到,尿素喷射量通过标定软件INCA 调整。试验发动机参数如表3所示。

图5 试验发动机台架图

表3 试验发动机参数表

3.2 排放试验

按照《船用柴油机排气排放污染物测量方法》(GB/T 15097—2008)进行发动机台架污染物排放试验,其中E3 循环为常用的标定船用柴油机推进工况,故选择E3 工况测试NOx排放值。E3 工况参数如表4所示。IMO 对NOx排放限值的具体要求如表5所示,其中n为发动机标定转速,单位为r/min。由表5可得该发动机的NOx排放限值为2.08 g/(kW·h)。

表4 船用柴油机E3 工况参数

表5 IMO 标准NOx 排放限值

尿素喷射系统的喷射压力为0.5 MPa,喷束的喷雾锥角为45°,液滴索特平均直径(Sauter mean diameter,SMD)为56.8 μm,喷射初速度为11 m/s。

4 CFD 结果分析

4.1 均匀性和背压分析

6 种方案的SCR 载体流速分布、NH3分布如图6、图7所示,其均匀性指数和背压如表6所示。从表中可以看出,6 种方案的流速均匀性均在0.98 或以上,说明其载体内的流速分布较均匀。对比图7可知:叶片板形状3 的NH3均匀性指数最优,其次为叶片板形状2,叶片板形状1 最差,这是由于叶片板形状3 可以引导尾气形成旋流,旋流时将尾气和尿素充分混合;文丘里管布置在尿素喷嘴下游后叶片板形状1 的NH3均匀性指数显著提高,叶片板形状2 的NH3均匀性指数降低,叶片板形状3 的NH3均匀性指数略有提高;叶片板形状2 的背压最大,其次为叶片板形状3,叶片板形状1 的背压最小,文丘里管的布置顺序对SCR 系统的背压无影响。

图6 6 种方案的载体流速分布CFD 仿真结果

图7 6 种方案的NH3 分布CFD 仿真结果

从表6中可以看出,方案3、方案5 和方案6 均同时满足SCR 系统背压小于5 kPa 和NH3均匀性指数大于0.90 的要求,故需要继续在这3 个方案中筛选出结晶风险最小的方案。

表6 6 种方案的均匀性指数和背压CFD 仿真结果

4.2 尿素碰壁和流速分析

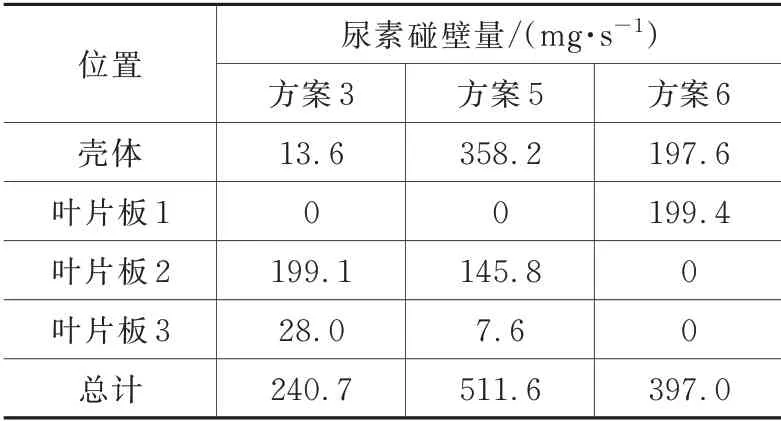

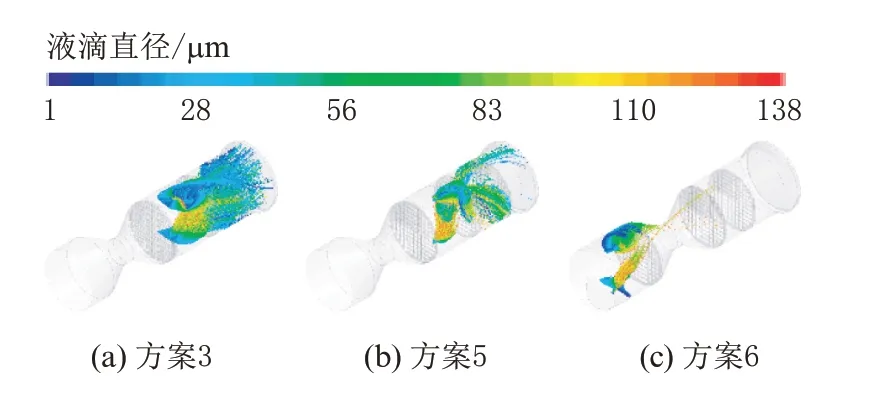

方案3、方案5 和方案6 的混合器尿素轨迹和碰壁结果如图8和图9所示,混合器尿素碰壁量结果如表7所示。可以看出方案3 的尿素液滴碰壁主要在叶片板2 表面,且碰壁位置较分散,碰壁量为199.1 mg/s,叶片板3 和壳体的碰壁量较小,尿素轨迹较均匀分散地充满腔体,尿素液滴在叶片板的扰流作用下与尾气发生混合,尿素液滴在流动过程中液滴直径逐渐减小最终蒸发形成NH3进入SCR 载体;方案5 的尿素液滴主要碰撞在壳体的表面,碰壁量为358.2 mg/s,叶片板2 的碰壁量为145.8 mg/s,叶片板3 的碰壁量较小,尿素轨迹形成上下两股旋流,尿素液滴在旋转的过程中与尾气混合并蒸发进入SCR 载体;方案6 的尿素液滴主要碰撞在壳体和叶片板1 的表面,碰壁量分别为197.6 mg/s 和199.4 mg/s,尿素轨迹较集中。

表7 方案3、方案5 和方案6 的尿素碰壁分布

图8 方案3、方案5 和方案6 的尿素轨迹

图9 方案3、方案5 和方案6 的尿素碰壁分布

方案3、方案5 和方案6 的流速分布如图10所示。从图中可以看出方案3 的叶片板2 的尿素碰壁区域流速较高,流速范围在50 m/s~60 m/s 之间,尾气可以对碰壁区域进行加热,有利于尿素蒸发,减小尿素结晶风险;方案5 和方案6 的碰壁区域主要集中在壳体表面上,而壳体表面流速较低,且壳体向周围环境散热,因此壳体区域温度较低,温度较低的尿素液滴碰撞壳体后进一步降低壳体温度,导致较高的尿素结晶风险。

图10 方案3、方案5 和方案6 的流速分布图

综上所述,方案3、方案5 和方案6 均能满足背压和均匀性的要求,但是方案5 和方案6 的结晶风险较高,方案3 相对更优,选择方案3 进行试验验证。

5 试验结果分析

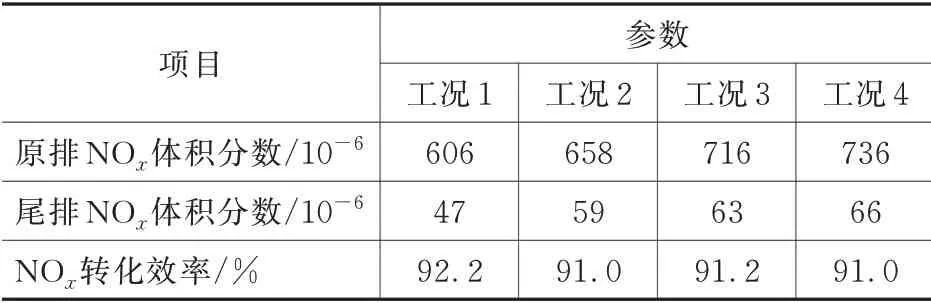

试验结果显示,方案3 在E3 工况下尾气NOx排放为0.66 g/(kW·h),满足Tier Ⅲ标准中对NOx排放低于2.08 g/(kW·h)的要求。

方案3 在E3 工况下的NOx转化效率如表8所示。由表8可知,不同工况点的NOx转化效率都不低于91%,平均值为91.4%。

表8 方案3 在E3 工况的NOx 转化效率试验值

6 结论

(1)叶片板左右交错方案的NH3均匀性最好,叶片板形状1 的背压最小,文丘里管的布置顺序对背压无影响,文丘里管布置在上游、叶片板左右交错的方案满足背压和NH3均匀性要求。

(2)叶片板旋转布置方案的尿素碰壁集中在流速和温度较低的壳体表面,结晶风险较大,文丘里管布置在上游、叶片板左右交错方案的尿素碰壁集中在流速和温度较高的叶片板2 表面,尿素结晶风险最小。

(3)试验结果表明,文丘里管布置在上游且叶片板左右交错的方案在E3 循环工况下NOx排放为0.66 g/(kW·h),满足IMO Tier Ⅲ的 排放标准要求,NOx转化效率平均值为91.4%。