考虑摩擦化学反应的活塞环-缸套摩擦力计算模型修正及验证

2022-04-13吕修颐王永强焦博文卢熙群邹德全

吕修颐,王永强,焦博文,马 旋,卢熙群,邹德全,2

(1.哈尔滨工程大学 动力与能源工程学院,哈尔滨 150001;2.圣路易斯华盛顿大学 医学院,圣特路易斯 63101)

0 概述

活塞环长期处于高温高压、变负荷的恶劣工作环境下,是柴油机中最容易磨损的零部件之一[1-5]。活塞环的磨损与润滑已成为影响柴油机性能和寿命的主要因素之一。

作为柴油机润滑剂中最常用的抗氧化抗磨添加剂,二烷基二硫代磷酸锌(zinc dialkyl dithio phosphate,ZDDP)会在边界润滑阶段发生摩擦化学反应,生成一层硬度较高、类似于固体膜的摩擦化学膜[6-7]。该膜具有异质结构,厚度可达200 nm,会对摩擦副表面的综合粗糙度、摩擦力等产生重要影响,从而影响整个系统的润滑性能[8-9]。文献[10]中在钢材料表面观察到了摩擦化学膜。随后的研究表明,摩擦化学膜广泛存在于各种材料表面[11]。在ZDDP 实际的应用中,发现虽然摩擦化学膜可以起到保护材料表面的作用,但该膜的流变特性等往往导致摩擦副之间的摩擦损失增加,并且会在废气中产生含锌、磷、硫等元素的化合物[12-14]。经过数十年的研究,迄今为止尚未发现ZDDP 的合适替代品。

国内外学者对摩擦化学膜进行了大量的研究。文献[15-16]中发现摩擦副表面特性受到摩擦化学膜的影响。文献[17]中提出了在动态滑动下摩擦化学膜生长及磨损率的仿真模型。文献[18-19]中建立了基底磨损与摩擦化学膜厚度之间的函数关系。文献[20]中对摩擦化学膜的摩擦系数进行了探究,认为其摩擦系数只能通过试验方法获取。

活塞环—缸套摩擦副在工作过程中会经历全膜润滑、混合润滑及边界润滑3 个阶段[5,19-20]。当活塞环—缸套摩擦副位于上止点附近处于边界润滑状态时,在添加剂的作用下发生摩擦化学反应生成摩擦化学膜将对接触表面和摩擦力等摩擦润滑特性产生重要影响。摩擦化学膜的生长速率与接触压力和其本身摩擦系数有着直接关系[17]。测量摩擦化学膜的摩擦系数将为后续仿真摩擦学膜生长率模型提供准确的输入参数,且能够补充边界润滑状态下摩擦化学膜对摩擦力的具体影响,从而完善摩擦力计算模型。这对于分析活塞环—缸套摩擦副在上止点附近出现异常磨损、润滑失效等现象有着重要意义。因此,本文通过空白对照、多因素等试验获取了摩擦化学膜的摩擦系数,并提出了接触表面的摩擦化学膜是摩擦力的来源之一,从而根据试验结果对摩擦力计算模型进行了修正,使得平均摩擦力计算精度提高了9.17%。

1 数值模型

1.1 摩擦力计算

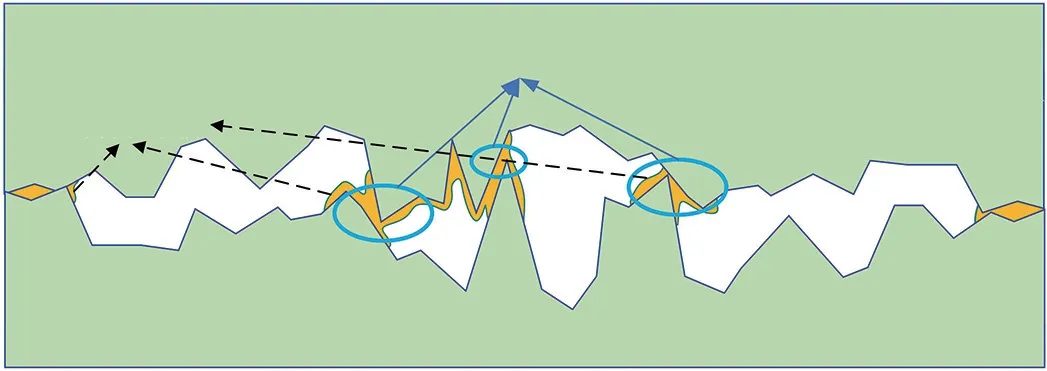

润滑油中的添加剂ZDDP 会在边界润滑状态下与金属摩擦表面发生摩擦化学反应并生成一层纳米级厚度的无机化学膜,如图1所示。覆盖在接触表面的摩擦化学膜是两个相互运动接触表面摩擦力的重要来源之一。

图1 摩擦副表面的摩擦化学膜

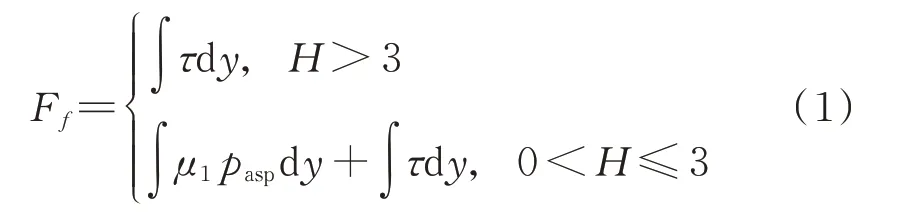

在不考虑摩擦化学膜的情况下,边界润滑状态下的接触在本文中被简化为近似于混合润滑状态。对边界润滑状态下接触压力的处理参考文献[20]。本文中不考虑摩擦化学膜时的摩擦力在不同润滑状态下的计算公式见式(1)。

式中,μ1为金属表面间的摩擦系数,常取0.08;τ为油膜黏性剪切力;H为膜厚比;pasp为接触压力;y为接触表面的相对运动方向。

在考虑摩擦化学膜时,需注意的是摩擦化学膜是在边界润滑状态生成的,基于此得出单位面积下的摩擦力计算公式,如式(2)所示。

式中,μ2为摩擦化学膜的摩擦系数。大多数学者在处理摩擦化学膜的摩擦系数时,都选择采取近似值来进行简化。

1.2 摩擦化学膜生长与磨损

摩擦化学膜的剪切强度低、熔点高,与摩擦表面连接牢固,并且其在摩擦副表面相对运动过程中会在不断生成新的摩擦化学膜的同时不断被磨掉[21]。当摩擦化学膜的磨损速率等于生长速率时,摩擦化学膜的生长与磨损视为达到了动态平衡。

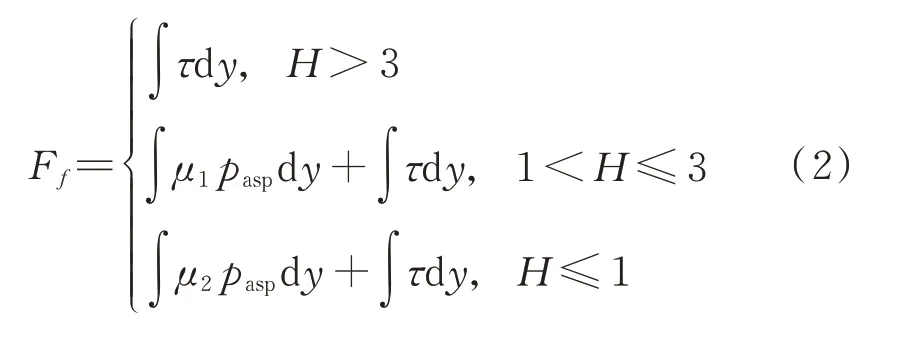

根据文献[21]中的研究,摩擦化学膜在边界润滑状态下的生长速率与摩擦副之间的接触压力、温度等密切相关,可用式(3)表示。

式中,下标g 表示生长过程;h为摩擦化学膜厚度;t为时间;c0为前置系数,取为0.01 m/s;ΔUact和ΔVact分别为活化能和活化体积;cB为玻尔兹曼常数;T为温度。

摩擦化学膜的磨损速率与其厚度成线性正比关系[21],如式(4)所示。

式中,下标w 表示磨损过程;α为磨损拟合参数,取0.4×10-3[22]。

在单位时间内摩擦化学膜的净生长量可以表示为式(5)。

2 试验装置及方法

2.1 试验装置

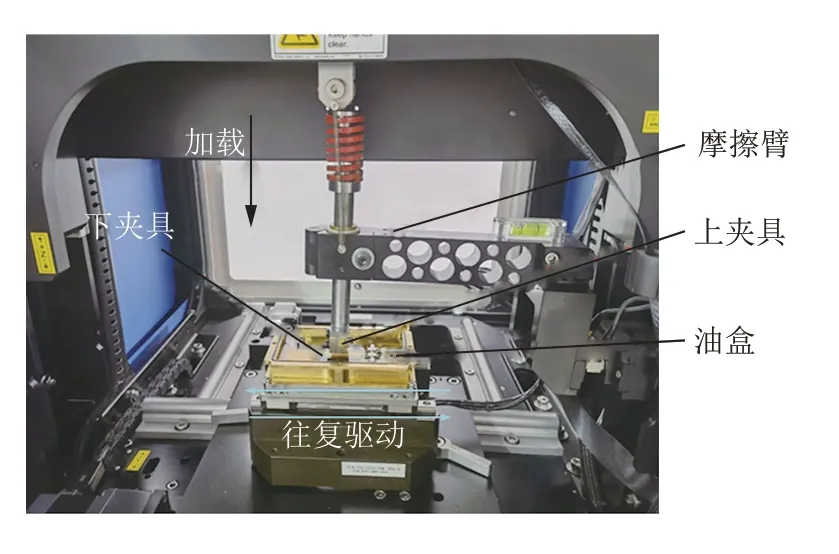

试验中采用MFT—3000 往复摩擦磨损试验机进行摩擦化学膜摩擦系数的测量。该试验台架主要由试验力加载机构、试样装夹机构、往复运动机构、水平机构和信号采集系统组成。将活塞环、缸套试样分别固定于上、下夹具上,通过弹簧和夹具将施加的载荷传递到试件上,缸套试样随往复运动机构做直线往复运动,活塞环试样固定不动,装配在摩擦臂上的测力传感器实时测量摩擦力的大小。试验台架的往复模块的最大行程为30.0 mm,往复频率为0.1 Hz~70.0 Hz,最大采样频率为1 kHz,试验台架如图2所示。

图2 MFT—3000 往复摩擦磨损试验机

2.2 试验材料

活塞环试件规格为3.0 mm×15.0 mm×6.5 mm,其中活塞环轴向厚度Sp=3.0 mm,径向厚度hp=6.5 mm,周向长度Lp=15.0 mm。缸套试件规格为30.0 mm×15.0 mm×7.0 mm,其中缸套轴向长度Ll=30.0 mm,周向长度Sl=15.0 mm,径向厚度hl=7.0 mm。试件如图3所示。

图3 活塞环、缸套试件图

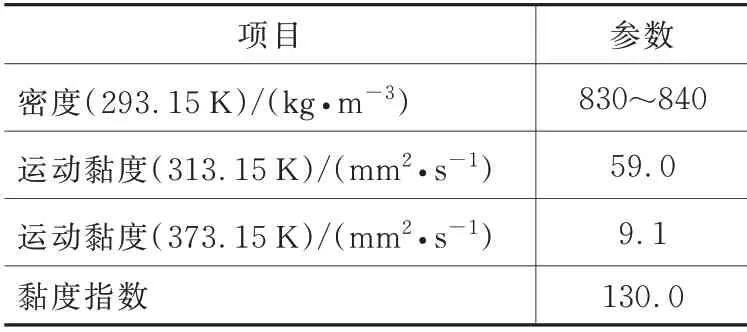

试验所用基础润滑油(不含其他抗氧化抗磨添加剂)为PAO—10 全合成基础油,其具体参数如表1所示。

表1 PAO—10 基础油参数表

ZDDP 添加剂是具有抗氧化、抗磨损、抗腐蚀多重作用的润滑油添加剂,为淡黄色至琥珀色透明液体,密度为1 060 kg/m3~1 150 kg/m3。

2.3 试验方法

2.3.1 试验设计思路

摩擦化学膜生长的前提条件为边界润滑状态和使用ZDDP 添加剂。本研究中先用数值仿真模型计算边界润滑出现的范围,然后通过工况的选取确保在试验过程中能够出现边界润滑状态。

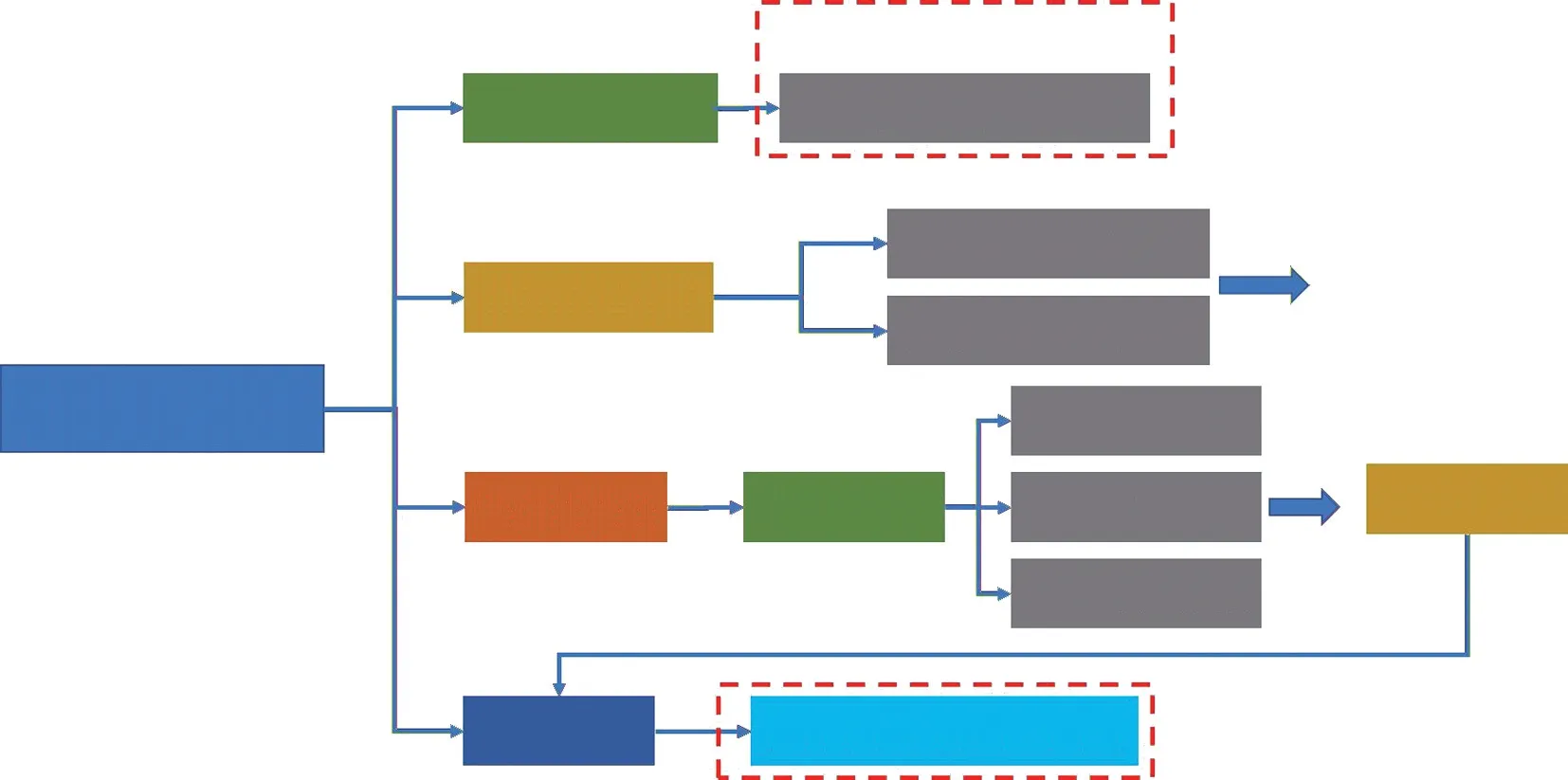

在选定试验工况后,通过设置一组空白对照试验来保证在试验工况下能够产生摩擦化学膜。通过控制变量的方法,分别考虑往复频率、施加载荷、ZDDP 添加剂质量分数对摩擦化学膜的影响,得到试验数据。为了确保试件的粗糙度等其他参数不变,每组试验中选择同一试件进行测量。每组试验进行3 次,每次试验时间为5 min。每次试验后用乙醇、超声波清洗机等充分清洗,尽量排除其他参数对试验结果的影响以减小试验误差。试验设计思路如图4所示。

图4 试验设计思路导向图

2.3.2 试验工况的选择

本文利用适用于试验台架的活塞环—缸套润滑数值仿真模型[23],以膜厚比H<1 作为判断边界状态出现的依据,来确定试验工况范围。其中,试验台架中活塞环速度的变化规律为正弦函数,如式(6)和式(7)所示。

式中,v为活塞环的速度,m/s;vm为活塞环的最大速度;f为试验台架的往复频率。

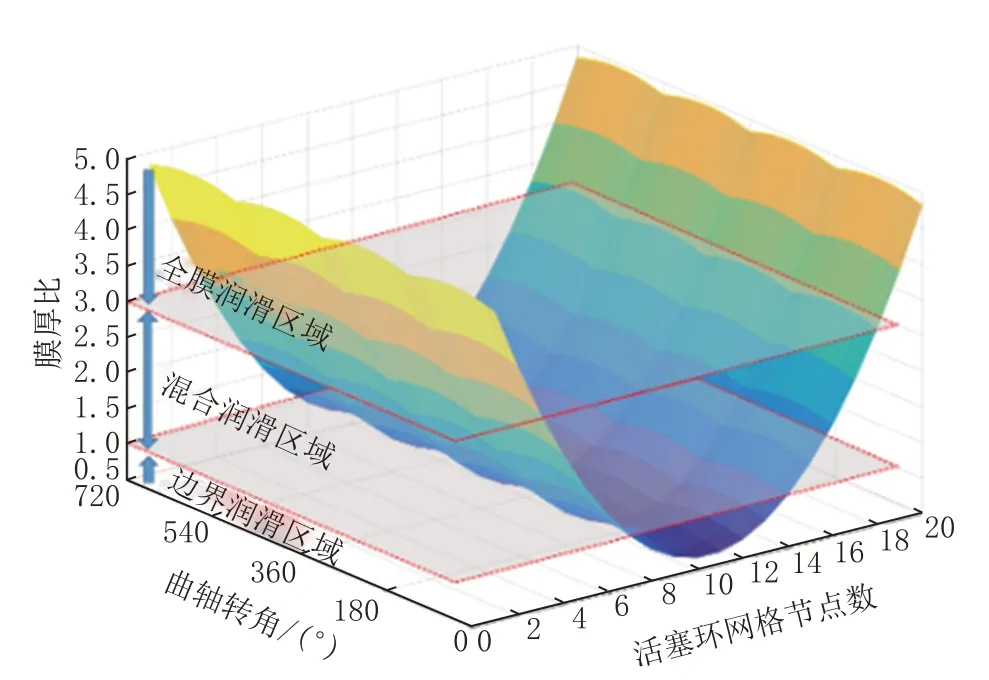

通过式(6)和式(7)将试验台架的输入频率转化为数值模型中的活塞环运动速度。当加载负荷超过300 N 或者往复频率超过10 Hz 时,试验台架将产生较大的噪声与振动,极易引发环境声学污染和安全隐患,因此本文选取载荷150 N、频率3 Hz 为试验初选工况,简写为150 N—3 Hz,依此类推。试验台架在该工况下的膜厚比计算结果如图5所示。

图5 150 N—3 Hz 工况下的膜厚比结果示意图

根据图5可知,150 N—3 Hz 试验工况下的活塞环—缸套摩擦副会出现边界润滑区域。同时易知,载荷越大,频率越低会越容易出现边界润滑区域。因此,试验工况可选择为:载荷150 N、200N、250 N,频率3 Hz、2 Hz、1 Hz。

2.3.3 空白对照试验设计

参考文献[8,23-24]中的试验,取适量的PAO-10基础油和ZDDP 添加剂分别配置了1.5%、2.0%、2.5%质量分数的ZDDP 润滑油,本文中所指的ZDDP质量分数(m)为ZDDP 质量百分比浓度,即为添加剂ZDDP 占全部润滑油质量的百分率,其单位为%。

在空白对照试验中,取1.5% 质量分数的ZDDP润滑油100 mL 和PAO—10 基础油100 mL,分别测量摩擦力与摩擦系数。通过摩擦力与摩擦系数的对比,判定在最小质量分数(1.5%)、最小载荷(150 N)和最大频率(3 Hz)的工况条件下是否生成摩擦化学膜。

2.3.4 多因素试验设计

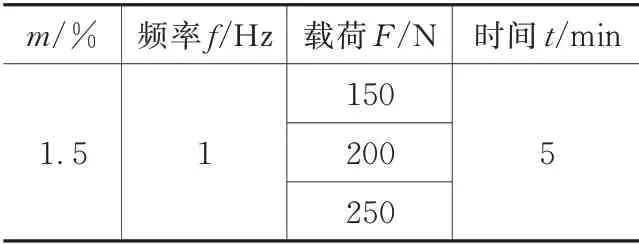

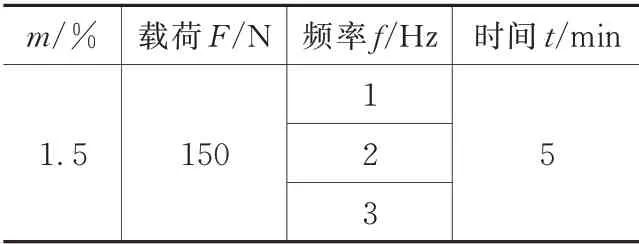

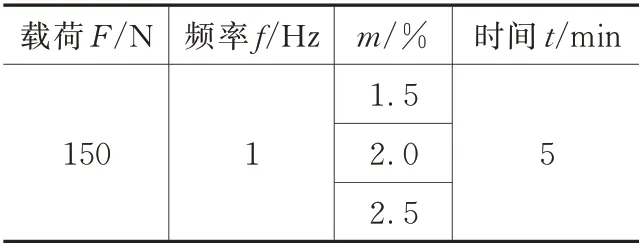

多因素试验工况如表2~表4所示。

表2 变载荷试验工况表

表3 变频率试验工况表

表4 变质量分数试验工况表

2.3.5 数据处理

根据数值仿真模型可知,在止点附近会发生边界润滑。止点附近的转角范围为10°,视为边界润滑状态区间。本研究中边界润滑状态区域内的摩擦系数即为摩擦化学膜的摩擦系数。

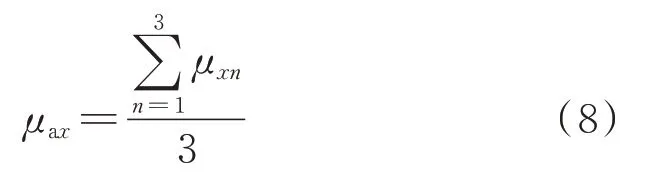

在考虑往复频率f、施加载荷F、ZDDP 质量分数m的每组试验中,分别进行3 次试验,每次试验后可得到对应工况下的摩擦系数变化曲线。在该曲线中取边界润滑状态发生区间内的所有值求其平均值(μFn、μfn或μmn,其中n表示第n次试验)。在每组试验后,对3 次试验后得到的μFn、μfn或μmn的和再取平均值,分别记为μaF、μaf、μam,如式(8)所示。

式中,x表示F、f或者m。

在每组试验中,求μxn与μax的相对偏差,以相对偏差值来判断该次试验的试验数据是否在误差允许范围内,以保证试验的正确性。

3 试验结果及分析

3.1 空白对照试验结果

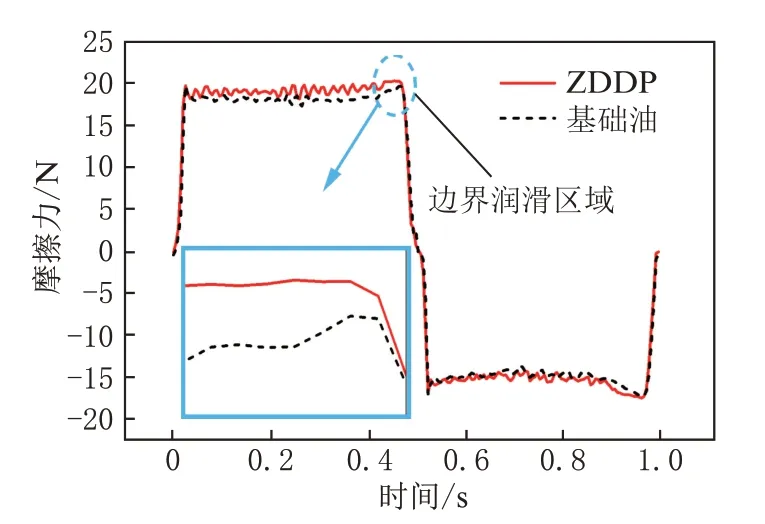

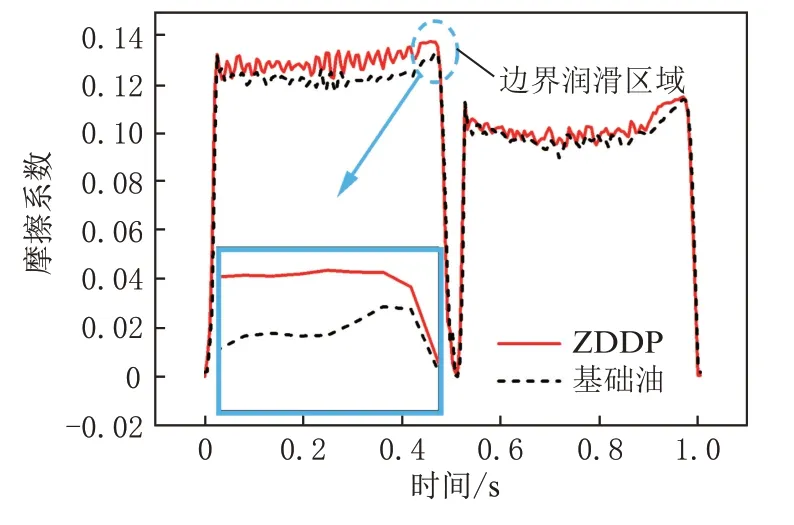

向油盒中加入足量PAO—10 基础油,施加载荷150 N,往复频率1 Hz,测量摩擦系数保存并记录数据;吸出油盒中的PAO—10 基础油并向其中加入1.5% 质量分数的ZDDP 润滑油,施加载荷150 N,往复频率1 Hz,测量摩擦系数记录并保存数据。比较两组试验的摩擦力和摩擦系数,如图6和图7所示。

图6 摩擦力对比图

图7 摩擦系数对比图

根据图6和图7可知,在150 N—1 Hz 工况条件下,ZDDP 质量分数1.5% 的润滑油和PAO—10 基础油的摩擦力和摩擦系数均有着明显差别。相比于基础油,ZDDP 质量分数1.5% 的润滑在止点附近(边界润滑发生区域)平均摩擦力与平均摩擦系数分别增大了5.38% 和6.2%(如表5所示),且在边界润滑状态区域摩擦力与摩擦系数均保持稳定极限状态,符合Stribeck 曲线对边界润滑状态的描述,由此可认为在该工况下止点附近生成了摩擦化学膜,并对摩擦力与摩擦系数有影响。整个行程中,由于在边界润滑状态下所生成的摩擦化学膜覆盖在接触表面,改变了表面综合粗糙度等,进而影响摩擦力、摩擦系数的变化。活塞环在往返行程所测得的摩擦力和摩擦系数的数值有所区别,是因为活塞环型线不对称,两个行程内的油膜承载力不同,导致微凸体承载力不同,造成摩擦系数的不同。

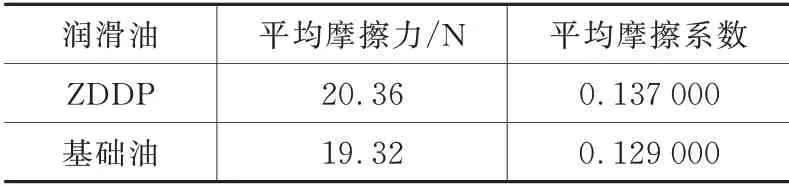

表5 摩擦力与摩擦系数对比

3.2 多因素试验结果

变载荷试验工况如表2所示,试验结果如图8所示,经过数据处理后得到的试验数据如表6所示,由此可得μaF=0.129 899。

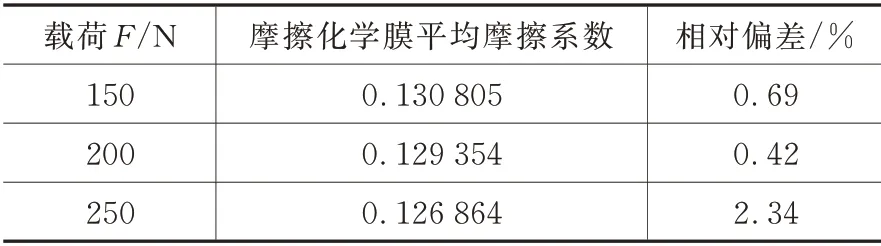

表6 变载荷工况下摩擦系数

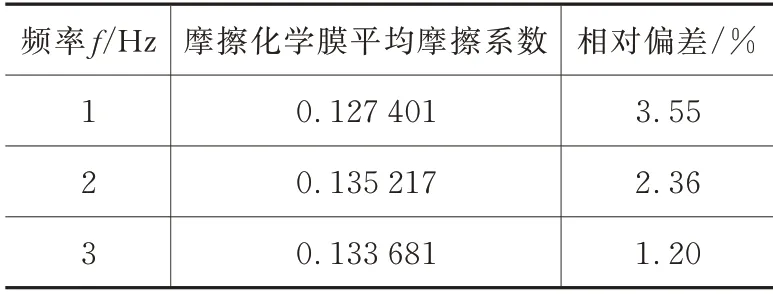

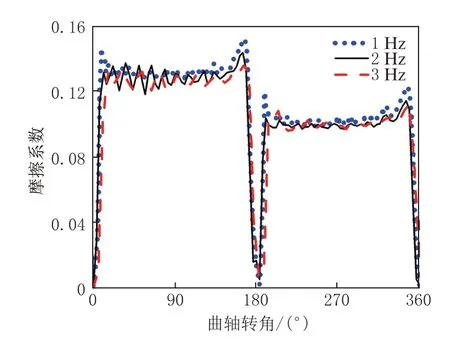

变频率试验工况如表3所示,试验结果如图9所示,经过数据处理得到的试验数据如表7所示,由此可得μaf=0.132 100。

表7 变频率工况下摩擦系数

图9 变频率工况下摩擦系数曲线示意图

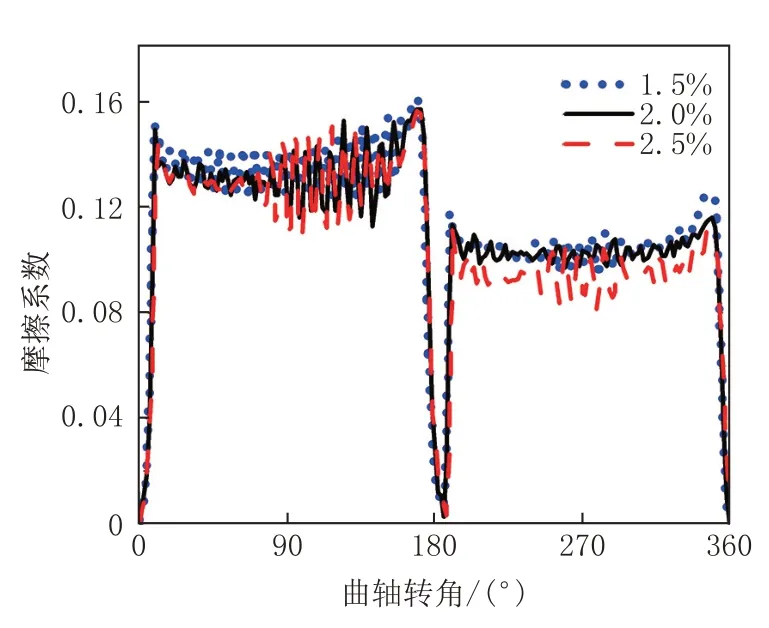

变质量分数(变浓度)试验工况如表4所示,试验结果如图10所示,经过数据处理可得到变质量分数工况下摩擦化学膜的平均摩擦系数如表8所示,由此可得μam=0.135 323。

图10 变质量分数工况下摩擦系数曲线示意图

表8 变质量分数工况下摩擦系数

由表6~表8中的试验结果可知,摩擦化学膜的摩擦系数在变载荷、变频率、变质量分数的工况下,虽然在一定范围内发生变化,但相对偏差均在可接受范围内,试验数据可信。

摩擦系数仅与表面的粗糙度有关,因此变频率和变载荷下摩擦系数变化不明显,而质量分数的增加将影响摩擦化学膜的生长量使其会更多地分布在摩擦副表面从而影响粗糙度,使得摩擦系数变化较明显。本研究中分析变载荷、变频率的原因在于尽可能地消除试验测量误差对测量值的影响,进而获得更为真实的摩擦化学膜摩擦系数。

本试验中在考虑施加载荷、往复频率和ZDDP质量分数影响下的摩擦化学膜摩擦系数应该取μaF、μaf、μam的平均值μtribo,为0.132 441。

4 摩擦力模型修正

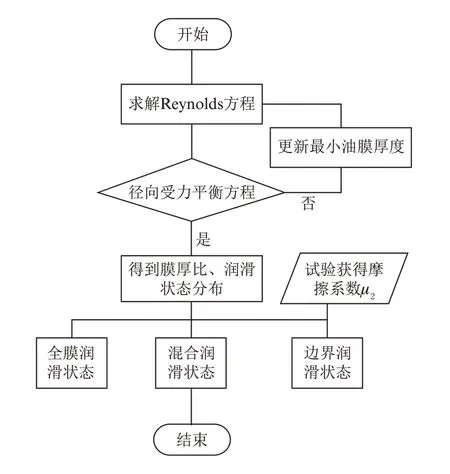

如前所述,通过本文试验获得的摩擦化学膜的摩擦系数μtribo可得到考虑全润滑状态下摩擦力计算模型(即式(2)),其计算流程如图11所示。

图11 摩擦力计算流程示意图

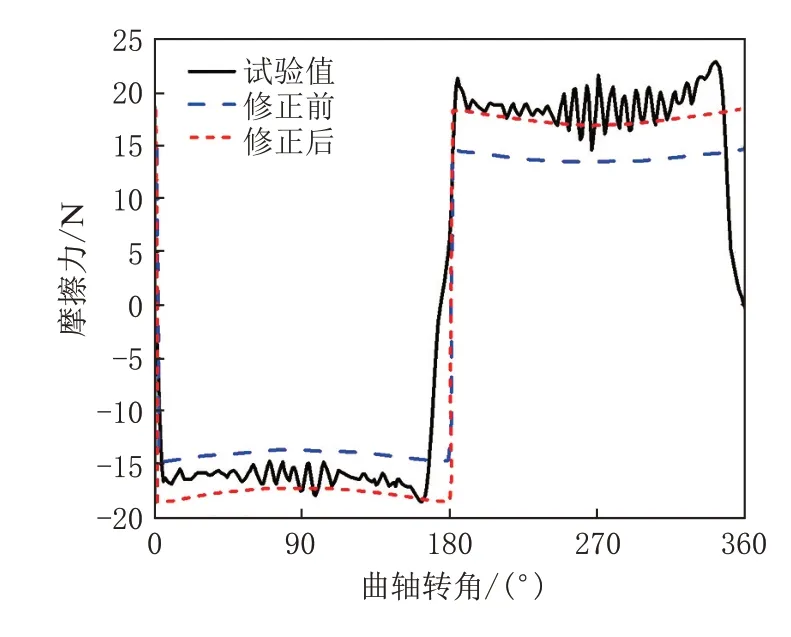

分别使用修正优化前后的计算模型计算150 N—1 Hz 工况下的摩擦力,结果如图12所示。

根据图12可知,在相同工况和参数条件下,与模型修正前相比,在边界润滑状态修正后的模型计算出的摩擦力结果更接近试验数据,说明本研究中对摩擦力模型的修正具有一定有效性。

图12 修正前后与试验值结果对比图

修正后模型的结果显示,整个行程摩擦力相比于修正前均有提高。这是因为活塞环在整个行程中均有某些点发生边界润滑,生成了摩擦化学膜,同时摩擦化学膜的摩擦系数(0.132 441)大于金属表面摩擦系数(0.08),所以整个行程的摩擦力均有增大。

修正后的平均摩擦力为17.726 N,修正前的平均摩擦力为14.033 N,试验值的平均摩擦力为16.643 N。修正前模型与试验平均摩擦力的差值为2.610 N,外加载荷为150 N,计算误差在可接受范围内,且修正前模型在文献[4,20]中得到了检验,由此可认为修正前模型是可信的。

除去摩擦化学膜的影响外,修正前模型的误差包括了计算精度、接触温度及粗糙度分布不均匀等造成的误差。在仅改变接触区域内边界润滑状态下摩擦系数值(即将金属表面摩擦系数0.08 替换为摩擦化学膜摩擦系数0.132 441)的情况下得到了修正后模型,可认为修正前后的摩擦力变化是由添加剂造成的。

修正后与试验值的平均摩擦力的相对偏差为6.51%,修正前与试验值的平均摩擦力的相对偏差为15.68%。通过完善摩擦化学膜的摩擦系数,摩擦力计算模型与试验值的相对偏差降低了9.17%。

5 结论

(1)通过考虑往复频率、施加载荷、ZDDP 质量分数的多因素试验和试验数据处理,得到了MFT—3000 的活塞环—缸套使用ZDDP 润滑油并产生摩擦化学膜的情况下的摩擦化学膜的摩擦系数,为0.132 441。

(2)通过在摩擦力计算模型中引入摩擦化学膜的摩擦系数完善了边界润滑状态下摩擦力的计算,建立了考虑全润滑状态下的摩擦力计算模型,使得平均摩擦力计算精度提高了9.17%。