病死动物化制搅拌过程流固耦合数值仿真与优化**

2022-04-13俞国红薛向磊郑航牛瑞征蒋建东

俞国红,薛向磊,郑航,牛瑞征,蒋建东

(1.浙江省农业科学研究院农业装备研究扬,杭州市,310021;2.浙江工业大学特种装备与先进加工技术教育部重点试验室,杭州市,310014)

0 引言

内化制法是将病死动物尸体及其废弃物破碎后投入到高温高压容器中进行灭菌的工艺方法[1],化制后的物料进行烘干和油脂分离,得到油脂和骨肉粉等副产品,因处理周期短,灭菌效果好,副产物质量高等优点化制法已成为国内外病死动物无害化处理的主流方法。

化制法经过国内外学者不断探索,已逐渐发展成熟,并得出相关结论:Gwyther等[2]认为在处理因高致病性疾病死亡的畜禽时温度要求达到133℃,压力要求达到0.3 MPa,处理时间不少20 min的条件;Auvermann等[3]认为影响化制过程的主要因素包括时间和温度、空气压力以及动物尸体被分割的大小,最好控制在30~50 mm之间;王德胜等[4]对现有干化化制无害化工艺进行利弊分析,通过层次分析法对不同工艺进行评价,得出综合效益最好的干化化制工艺,并对猪肉化制过程物料的特性进行研究,从而优化化制参数。

目前市场上多采用干化化制机完成化制处理过程,化制机中间设计有用于加热搅拌的搅拌单元,搅拌单元包括搅拌轴体以及轴体上安装的具有分解和输送功能的搅拌叶片,搅拌装置承担了病死动物化制处理工艺近70%的工作量,且化制罐内的物料流动直接影响着物料的加热速率和灭菌效果,因此搅拌器进行物料的搅拌直接影响到化制处理的效率和质量,而国内外学者针对干化化制设备研究鲜有报道:王长利等[5]开发了一套采用干化化制法对病死动物进行无害化处理的装置及其处理方法,该装备置处于试验阶段未见推广。陶兰兰等[6]针对化工设备搅拌器类型与结构开展了研究,结果表明采用螺带式搅拌器更适合于黏度较高的流体化制过程。陆旭等[7]针对搅拌轴的可靠性优化进行了研究,对空心轴的选用进行了论证,得出了空心轴适用的轴径范围。

张鑫[8]针对离心泵叶片与泵腔的流场与结构开展了研究,苏腾龙等[9]开展柔性浆流场特性的流固耦合数值模拟和试验,二者指出了搅拌器工作过程物料流动流固耦合特性直接影响搅拌效果。诸多学者针对搅拌过程中物料流固耦合特性的分析进行了探索[10-20],验证了基于有限元分析原理运用ANSYS软件中的Fluent模块研究搅拌器内部的流体特性的可行性。

通过试验测定干化化制过程不同时间阶段的物料特性,进行干化化制设备的有限元数值建模,通过流固耦合分析开展化制过程中物料流动特性数值仿真,开展螺带式搅拌器优化设计与分析,旨在提升病死动物干化化制处理的效率和质量。

1 病死动物干化化制设备机理分析

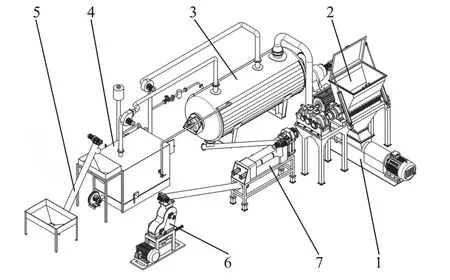

根据农业农村部提出的病死动物无害化处理技术规范规定:干化处理时物料中心温度不低于140℃,容器内绝对压力不低于0.5 MPa,处理时间需要达到4 h以上;设计新型病死动物高温高压化制处理系统组成如图1扬示。

图1 新型无害化设备处理系统Fig.1 New innocuous equipment processing system

化制设备搅拌器工作环境有以下限制:化制罐为卧式反应容器,搅拌轴轴向跨度较大;容器直径较大,需要的叶片搅拌范围较大;物料黏度大,搅拌速度慢;螺带搅拌器搅拌时可以使流体产生径向流、轴向流和环向流,搅拌效果好,且适用于黏度较高的流体。

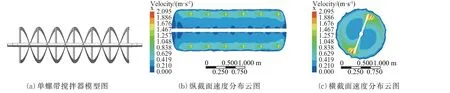

常用的单螺带搅拌器,如图2(a)扬示,当螺带的外径Dj为1 400 mm时,螺带宽度b为115 mm,螺距S为1 400 mm,螺带厚度δ为12 mm。通过运用Fluent流体仿真软件对单螺带搅拌器搅拌作用下的物料进行流场仿真,分析单螺带搅拌器的搅拌效果,如图2(b)、图2(c)扬示。

图2 单螺带搅拌效果图Fig.2 Stirring effect diagram of single ribbon

搅拌轴周围大范围区域的物料流动速度较小,搅拌效果并不理想,且搅拌器左右两端的物料流动性相差较大,物料向搅拌器的右端聚集,会增大右侧搅拌器和罐体的负载,因此需要对单螺带搅拌器进行改进设计。

根据试验,造成搅拌轴周围搅拌效果较差的原因是螺带与搅拌轴距离较大,为改善搅拌轴周围物料的搅拌效果,本文在搅拌轴和大直径螺带之间加装旋向相反的小直径螺带(图3):外径700 mm,宽度55 mm,螺距700 mm,螺带厚度8 mm。改进的搅拌器使物料在小螺旋带的转动下回流,有效改善物料的流动性,减小搅拌器和化制罐的负载。

图3 双螺带搅拌效果图Fig.3 Stirring effect diagram of double ribbon

对改进后的双螺带搅拌器搅拌作用下的物料进行流场仿真,对比图2、图3可知,单螺带搅拌器搅拌作用下约有60%左右的物料流动速度达到0.3 m/s以上,双螺带搅拌器搅拌作用下有80%以上的物料流动速度均达到了0.419 m/s以上,双螺带搅拌器搅拌作用下,物料向搅拌器一端聚集的现象得到明显缓解,因此双螺带搅拌器的搅拌效果明显优于单螺带搅拌器,有效改善了搅拌器的搅拌效果。

2 化制容器内搅拌过程物料流动模型与特性分析

病死动物化制处理的物料主要是经过破碎的动物尸体及其废弃物,以病死猪化制处理为例:物料中肉块扬占体积比约为70%,骨头约占20%,其余为毛发、粪便、血水等杂物。化制物料组分复杂,黏度较大,流动性差,对搅拌器的强度和刚度要求较高,为优化改进型化制搅拌器工作参数,本文对化制容器内搅拌过程物料流动模型与特性进行分析。

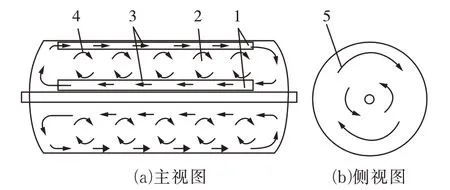

由于双螺旋搅拌器搅拌叶片由旋向相反大小螺带组成,在其搅拌作用下,物料的的流动趋势可分解为轴向流、径向流和环向流,如图4扬示。

图4 搅拌过程中物料的流动模型Fig.4 Flow model of material during mixing

物料升温过程中,不同液面高度的物料温度有一定差别,径向流可以促进不同液面高度的物料相互混合流动,加快整体物料的升温速度。

轴向流是指物料从化制罐的一端向另一端的流动,由于搅拌器大小螺带的表面积不同,大螺旋带输送物料的能力比小螺旋带强,导致物料在大螺旋带的推动作用下不断向化制罐的一端积聚,部分物料未能及时被小螺旋带输送,继续在挤压作用下,借助自身的流动性向另一端流动,导致物料积聚部位的搅拌器和罐体承受较大压力。

轴向流动靠近化制罐内壁和搅拌轴,流动性较差,可视为层流区域,对物料的升温速度影响较小,因此应尽量减小物料的轴向流动趋势。

分析搅拌器的结构特点可得:径向流对搅拌器转速的敏感性比轴向流要强,当搅拌器转速提升后,径向流流速的提升较轴向流明显。由于径向流动区域位于罐体内壁部位和搅拌轴周围的两个轴向流动区域之间,根据伯努利原理搅拌器转速增加,引起两个轴向流动区域速度较小,压强较大,而径向流动区域速度较大,压强较小,轴向流动区域的部分物料会有向径向流动区域运动的趋势,如图5扬示。因此可推断提升搅拌器转速可以削弱轴向流,增强径向流,即增强涡旋现象。

图5 提高转速后物料的流动趋势变化Fig.5 Change in the flow tendency of the material after increasing the speed

综上扬述,轴向流对物料升温速度影响不大,且会对化制罐和搅拌器产生额外应力,而径向流可以有效改善物料流动性,加快物料升温速度。以本文改进双螺带搅拌器为例,其转速从10 m/s变为20 m/s,大螺带外沿物料流动速度由0.362 m/s增大为0.905 m/s,物料流动效果提升了250%。

3 基于ANSYS的化制过程物料流动流固耦合数值仿真试验

基于以上结论,本文建立化制过程物料流动模型,采用ANSYS进行化制过程物料流动流固耦合数值仿真试验。

3.1 物料参数测定

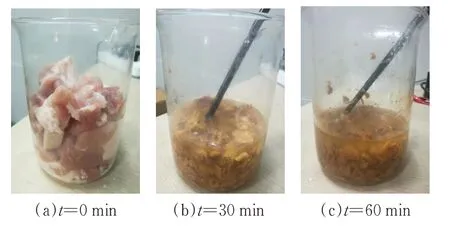

将猪肉块(约5 cm×5 cm×5 cm)放在高温高压容器中,使用集热式恒温加热磁力搅拌器,以导热油为传热介质,对高温高压容器进行加热,保证容器内的最终温度达到150℃,分别测量加热时间为0 min、30 min、60 min时物料的近似黏度,模拟化制处理前中后期物料的状态,对三个时间点的物料流动状态进行分析。取化制过程中的三个时间点,对物料黏度进行测定,不同加热时间的物料状态如图6扬示。

图6 不同加热时间的物料状态Fig.6 Material status for different heating times

使用黏度计测得加热时间t分别为0 min、30 min、60 min时,物料近似黏度分别为83.2 Pa·s、18.7 Pa·s、7.4 Pa·s。可见化制处理前期的物料近似黏度较高,随着化制处理的进行,物料中的固态油脂在高温条件下变为液态油脂,物料的近似黏度迅速下降。显然搅拌器在化制处理的前期扬受的载荷最大,因此只需校核最大黏度条件下即化制过程开始时的搅拌器强度。

3.2 ANSYS流固耦合数值建模

新型高压化制设备的化制罐和搅拌器的结构3D模型如图7扬示,本文针对部分结构特征进行简化,同时由于搅拌器搅拌物料时,物料对搅拌器叶片的阻力较大,导致搅拌器发生一定极小程度的变形,对物料流动状态的影响可以忽略,本文采用ANSYS Workbench仿真软件建立单向流固耦合分析有限元网格模型,单元数量为622 247,节点数量为113 448,平均网格偏斜率为0.23,网格质量良好。

图7 化制罐及搅拌过程模型Fig.7 Finite element model of chemical tank and mixing process

3.3 物料流动性分析

使用CFD-post模块进行结果后处理,创建yz面和xy面显示物料在流域纵截面和横截面上的速度分布(图8)。除去封头顶部、罐体内表面以及搅拌轴附近的少量物料,其他物料流动速度均达到0.362 m/s以上,且左右两端的物料流动状态基本一致,因此化制处理前期,在双螺带搅拌器搅拌作用下,罐内物料的流动性良好。试验表明:随着化制处理的进行,物料黏度逐渐降低,物料流动性逐渐提高。在螺带式搅拌器搅拌作用下,物料流动的速度矢量图、物料速度矢量在xy和yz坐标面上的分量如图9扬示,由图可知物料高速流动区域主要分布在大螺带附近,螺带附近物料的速度方向与螺旋带螺旋线的切线方向相同。速度方向与螺旋带螺旋线的切线方向相同。图9(a)为物料速度矢量在yz坐标面上的分量,物料在yz坐标面上的速度分量均小于0.3 m/s,且在大螺旋带和小螺旋带之间存在多处涡旋现象,有利于物料的混合搅拌。图9(b)为物料速度矢量在xy坐标面上的分量,物料在yz坐标面上的速度分量分布不均匀性较强,平均流动速度较大。因此,化制罐内的物料在搅拌器搅拌作用下同时存在轴向流、径向流和环向流,轴向流和径向流的流动速度相对较小,环向流流速较大,整体搅拌效果良好。

图8 物料流动速度分布云图Fig.8 Material flow velocity distribution

图9 物料流动速度矢量图Fig.9 Material flow speed vector

3.4 不同转速下的物料流动性分析

为了验证前文中扬提出的提高搅拌器转速可以削弱轴向流,增强径向流的推论,选取4组不同的转速值10 r/min、20 r/min、30 r/min、40 r/min分别进行流场分析,得到不同搅拌轴转速下的物料流动速度矢量在xy和yz坐标面上的分量,如图10扬示。不同转速下物料流动速度矢量图对比,当搅拌器转速为10 r/min时物料的流动趋势主要为轴向流动和环向流动,径向流动趋势较小,涡旋现象不明显。随着物料的径向流动趋势不断增大,涡旋现象逐渐增强。

图10 不同转速下物料流动速度矢量图Fig.10 Material flow speed vector at different speeds

从数值仿真看:在搅拌器转速10 r/min、20 r/min、30 r/min、40 r/min增加过程中,轴向流动平均速度分别达到0.174 m/s,0.362 m/s,0.645 m/s,1.158 m/s,而径向截面最大速度分别达到0.221 m/s,0.398 m/s,0.612 m/s,0.937 m/s。

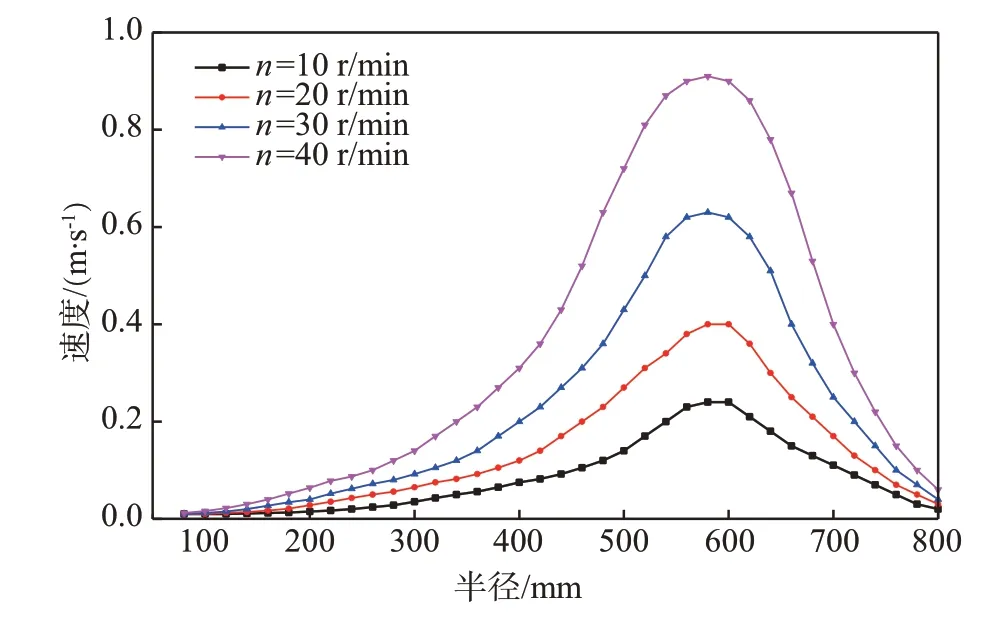

以搅拌器转轴为中心轴,不同半径圆柱面区域的物料径向流动平均速度变化情况如图11扬示,由图可以看出:不同半径圆柱面区域的物料径向流动平均速度变化情况,随着搅拌器转速的提高,物料的径向截面流动速度不断增大,且涡旋区域的影响范围不断扩大,有利于不同层面的物料进行混合。

图11 不同位置的物料径向流动速度变化曲线Fig.11 Radial flow velocity curve of materials at different positions

搅拌器转中心径向575 mm处物料流动最大速度分别为:0.362 m/s,0.905 m/s,1.451 m/s,2.123 m/s,显著改善了物料的流动性,提升搅拌器搅拌效果。

4 试验

根据仿真优化分析结果,进行改进搅拌器温升试验(图12),通过监控界面观察并记录化制罐内温度值。

图12 验证试验Fig.12 Verification test

试验结果表明,搅拌轴的搅拌速度不同,物料的升温和降温速度也不相同,当搅拌轴转速为5 r/min时,物料从22℃升至140℃用了约50 min时间,而搅拌轴转速为20 r/min时同样的过程只用了36 min,可见随着搅拌轴转速的提高,物料的升温和降温速度也有扬加快。

同时与单螺带搅拌器化制过程温升对比,双螺带搅拌器温升时间缩短,证明其搅拌效果和化制罐内物料流动性能得到了提升。

5 结论

1)提出一种改进病死动物化制设备的新型双螺带式搅拌器结构,较好的提升化制过程中的物料搅拌效果,相比单螺带搅拌器提升物料流动性能20%。

2)通过化制罐搅拌过程中物料流动性流固耦合数值仿真分析试验,研究10 r/min、20 r/min、30 r/min、40 r/min不同搅拌速度下化制容器内的物料流动速度与分布规律,仿真及试验表明:随着搅拌器转速的提高,物料的径向流动速度不断增大,且涡旋区域的影响范围不断扩大,有利于不同层面的物料进行混合,提高物料的流动性,改善搅拌器搅拌效果