4UMZ—1400型后收集式木薯联合收获机设计与试验**

2022-04-13李国杰邓干然吴洪珠郑爽崔振德黄洁

李国杰,邓干然,吴洪珠,郑爽,崔振德,黄洁

(1.中国热带农业科学院农业机械研究扬,广东湛江,524091;2.农业农村部热带作物农业装备重点实验室,广东湛江,524091;3.中国热带农业科学院热带作物品种资源研究扬,海口市,571101;4.青岛洪珠农业机械有限公司,山东青岛,266300)

0 引言

木薯是世界三大薯类作物(木薯、马铃薯、甘薯)之一,也是全球年产超亿吨的七大作物之一,被誉为“地下粮仓”“淀粉之王”,是许多热带、亚热带国家重要的粮食作物和能源作物[1],在我国木薯主要分布在广东、广西、海南、云南等地,截止到2019年,我国木薯种植面积约298.9 khm2,产量约为4 987.0 kt。

木薯收获主要是指地下块根的收获[2],目前我国木薯机械化收获方式主要为分段收获,即人工砍运木薯茎秆或者机械化粉碎还田后,利用拖拉机驱动木薯挖掘收获机对木薯块根进行挖掘、提升后平铺于薯地表面,便于后续人工捡拾、装车作业。通过现有的木薯挖掘收获设备开展木薯收获作业仍需大量人工辅助捡拾、装车作业,每台挖掘收获机约需要配备20名人工进行捡拾作业,同时,平铺后的木薯块根仍然夹杂着大量的土壤,捡拾、装车前需要人工清理去土。广西大学、海南大学等对木薯分段收获开展研究,设计挖拔式木薯收获机、往复夹持式木薯收获机等设备,但木薯联合收获技术装备尚未查询到单位研制实物样机,仅王涛等对挖拔式木薯联合收获机进行了设计。为解决现有木薯收获方式存在大量人工辅助作业问题,本文设计了4UMZ-1400型后收集式木薯联合收获机,重点对振动挖掘装置、薯土分离装置、木薯收集装置等关键部件进行分析,并通过田间试验对机具性能进行验证。

1 总体结构与工作原理

1.1 适宜机收木薯种植农艺要求

4UMZ-1400型后收集式木薯联合收获机适宜宽窄双行起垄种植农艺模式,不同于机械化作业困难的平种或小垄种等木薯传统种植方式,该模式是一种适宜机械化作业的模式。该模式利用专用的旋耕起垄机对耕地进行旋耕碎土、平整,旋耕深度25~30 cm,构建适宜66 kW拖拉机跨垄行走的梯形大垄,垄面宽90~110 cm,垄底宽约130 cm,垄高25~35 cm,垄沟宽约50 cm;在垄体上沿纵向方向,利用垄作式木薯联合种植机种出两行木薯,垄上双行木薯行距约50~70 cm,株距60 cm,邻垄间两行木薯行距约110~130 cm,形成垄上双行为窄行、邻垄间为宽行的宽窄双行起垄种植模式(图1)。在该模式下,木薯的机械化收获以66 kW轮式拖拉机为动力,机械化作业过程中拖拉机轮胎不压伤垄形、作物和木薯块根,木薯产量有保证,收获作业机具能耗比平种模式低,机具操作方便,实现农机农艺融合[3]。

图1 木薯宽窄双行起垄种植模式示意图Fig.1 Schematic diagram of cassava wide-narrow double-row ridge planting mode

1.2 总体结构

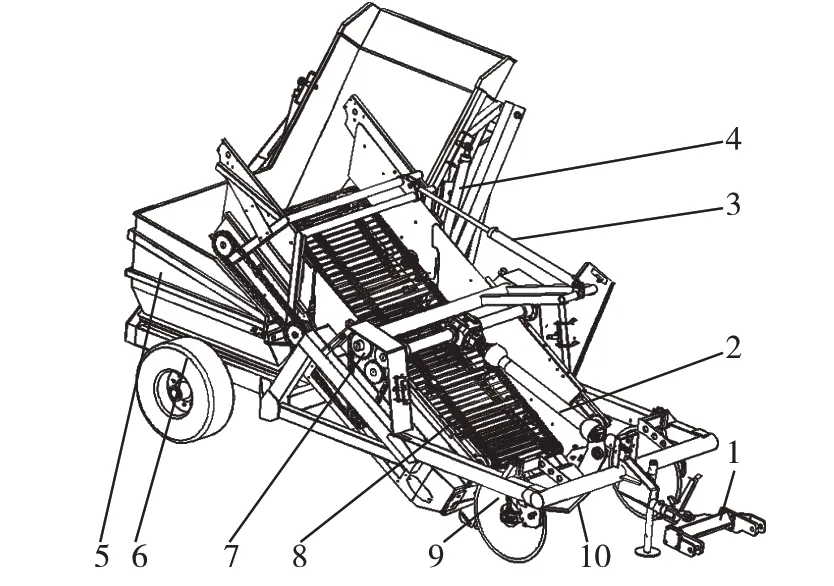

4UMZ-1400型后收集式木薯联合收获机主要由牵引装置、机架、切草盘、挖掘装置、薯土分离装置、木薯收集装置、传动机构和地轮等部分组成。整机具体结构特点如图2扬示。

图2 4UMZ-1400型后收集式木薯联合收获机结构图Fig.2 Structure diagram of 4UMZ-1400 rear-collected type cassava combined harvester

1.3 工作原理

木薯茎秆处理后开展木薯收获作业时,拖拉机通过悬挂装置牵引4UMZ-1400型后收集式木薯联合收获机前进,拖拉机轮胎行走于垄沟中,不压木薯垄,动力输出轴通过传动轴驱动联合收获机减速箱工作,进而驱动整个传动机构工作,随着拖拉机牵引前进,收获机的碎土盘切割土壤,收获机挖掘装置挖掘铲在偏心机构作用下以振动方式逐渐深入木薯垄面下方30 cm以上并前进,随着挖掘铲的工作,垄上种植的两行木薯被挖掘、松土后输送至薯土分离装置的振动链排上,振动链排在振动轮的作用下以上下振动方式对木薯及夹杂的土块进行振动输送提升,提升过程中土块逐渐被震碎并通过链排间隙掉落,而木薯块根则被最终输送抛落至集薯箱,随着收获机前进作业,集薯箱逐渐装满木薯块根,随之拖拉机牵引收获机至木薯地边停放的转运车旁,液压驱动振动链排向前折叠后不阻挡集薯箱提升自卸,自卸液压缸顶起并翻转集薯箱120°,使得木薯块根滑落至转运车中,如此循环直至完成整块木薯地的收获作业。

1.4 主要技术参数

4UMZ-1400型后收集式木薯联合收获机技术参数如表1扬示。

表1 4UMZ-1400型后收集式木薯联合收获机主要技术参数Tab.1 Main technical parameters of 4UMZ-1400 rear-collected type cassava combined harvester

2 关键部件设计

2.1 挖掘装置设计

挖掘装置主要作用是挖掘、疏松木薯块根下方及四周土层,收获作业时木薯块根随铲面、过渡板输送提升至后续的薯土分离装置,便于进一步提升输送及薯土分离。华南木薯种植区以红壤黏土为主,土壤水分高的情况下容易黏结机具,土壤水分低的情况下容易板结而增加挖掘阻力,因此,挖掘装置要求工作可靠且高效减阻。本设计中,挖掘装置由振动挖掘铲、过渡板、偏心机构等部分组成,机具作业时,动力通过偏心机构驱动挖掘铲实现前后往复振动挖掘,往复振动不断震碎土壤得以减阻,挖掘的木薯块根则通过过渡板提升至振动链排。整个装置能够实现木薯块根周围土壤松动后提升,便于后续薯土分离作业。

2.1.1 振动挖掘铲结构设计

振动挖掘铲作为挖掘装置关键部件,直接作用于木薯块根下方土层,因此对其工作可靠性及工作形式具有较高要求。本文中挖掘铲通过选材、结构及工作形式3个方面进行优化设计,以增加其工作可靠性。选材方面,采用65Mn钢,调质处理使其达到最好的机械性能;结构设计方面,既要保持其结构强度又要降低其结构复杂程度,以减少挖掘过程中出现问题的概率,增加挖掘铲的工作可靠性。

在制定设计方案时,则要考虑挖掘铲的静力学性能、抗振性和轻量化性能等方面要求,因此挖掘铲设计是一个多层次、多指标,包含定量与定性因素的多目标优选决策问题[4-5]。本设计中,振动挖掘铲采用双铲尖结构,如图3扬示。

图3 挖掘铲结构图Fig.3 Structure diagram of digging shovel

垄上两行木薯作为作业对象,双铲尖结构便于有针对性地切入每行木薯块根下方土层,同时挖掘铲设计刃口便于切碎土壤,在土壤板结情况下更易入土工作。为使被挖掘疏松的木薯块根及土壤混合物能顺利沿铲面上升并通过过渡板输送到下一级的薯土分离装置上,挖掘铲面(即挖掘铲上表面)工作倾角θ具有决定性作用。为确定挖掘铲面工作倾角θ,现对铲面上木薯块根和土壤混合物进行受力分析,将其定义为一个刚性物体。

其受力如图4扬示,收获机前进方向如箭头扬示,分析挖掘铲上木薯块根和土壤混合物受力平衡可知

图4 混合物在铲面上受力分析Fig.4 Force analysis of the mixture on the shovel

式中:F——沿挖掘铲面移动木薯块根等混合物扬需的力,N;

T——挖掘铲面对木薯块根等混合物的摩擦力,N;

G——木薯块根等混合物的重力,N;

P——土壤对挖掘铲面的作用力,N;

f——土壤对钢的摩擦系数,一般为0.577~0.721。

由式(1)可知

当入土角θ减小,挖掘深度H保持不变的情况下,挖掘铲的长度增加,摩擦力增加,挖掘阻力也会增加。由此可知,在保持挖掘阻力不变的情况下,入土角θ值越大,挖掘铲总长度相应越短。增大入土角θ有利于破碎木薯块根下方土层,但挖掘铲的挖掘阻力也会随之增加。根据式(2)计算,本设计中挖掘铲铲面倾角取值21°

挖掘铲长度也是决定挖掘铲疏松土层效果的关键参数之一。合理的挖掘铲长度,能够避免或减少挖掘铲工作时土壤堵塞现象,降低收获机的牵引阻力,保证木薯块根挖净,提高收获机的工作效率和工作效果。当挖掘铲与地面倾角θ和挖掘深度H确定后,挖掘铲的铲面长度La可根据式(3)确定。

式中:L——挖掘铲(由铲尖处开始计算)和过渡板的总长度,mm;

Lb——过渡板的长度,mm;

通过近3年实测木薯层深,分析木薯宽窄双行起垄种植模式下木薯生长情况可知,垄上95%以上木薯块根分布在层深30 cm以内,挖掘过程中为避免损伤木薯块根,挖掘深度H需≥30 cm。挖掘铲面设计时,为减小挖掘铲和土壤的摩擦阻力,且能够保证挖起的木薯块根与土壤混合物能够通过过渡板提升到薯土分离装置上。根据式(3)计算L为838 mm,减阻优化后挖掘铲的铲面长度La取值为320 mm,过渡板长度Lb取值为80 mm。

挖掘铲设计宽度必须保证不能出现漏挖和尽量减少切断损伤木薯块根的现象。根据宽窄双行起垄种植模式要求及近3年实测木薯结薯特性,沿垄纵向单行木薯块根薯幅的分布直径约50~100 cm,取其平均值75 cm,行距取平均值60 cm情况下,双行木薯块根分布宽度约135 cm,为保证挖掘铲工作时两侧立板不切断木薯块根导致漏挖损失,故选取挖掘铲宽度值为140 cm。

2.1.2 偏心机构设计

现有木薯收获机主要采用固定式挖掘铲,固定式挖掘铲挖掘阻力大、功耗大。4UMZ-1400型后收集式木薯联合收获机设计时应用振动减阻原理,即工作时土壤受到激振会同步振动,土壤振动时会吸收部分振动能量来使自身内应力变大,内应力越大,土壤越容易破碎[6]。振动挖掘木薯块根时振动载荷使土壤趋于紧实,引起土壤内部孔隙水难以从土壤中排出来,致使土壤压力增大。土壤压力增大到与土壤正应力一样大时,土壤强度就会急剧减小,土壤的内摩擦力也会跟着减小,使土壤抗剪强度减小,从而就使得板结土层更易破碎。振动挖掘的关键是挖掘铲能够产生连续有规律的激振力作用于土层。

收获机挖掘装置偏心机构,如图5扬示。依据曲柄摇杆原理设计偏心套,通过偏心套的偏心设计实现曲柄作用,动力输入偏心套后实现挖掘铲绕支撑孔内销轴实现前后往复振动,实现振动减阻挖掘。通过试验表明,挖掘铲入土角为18°~25°时,振动挖掘碎土效果较好,取偏心距为15 mm,摆动角度10°,挖掘铲往复运动60次/min。

图5 偏心机构结构图Fig.5 Structure diagram of eccentric mechanism

2.2 薯土分离装置设计

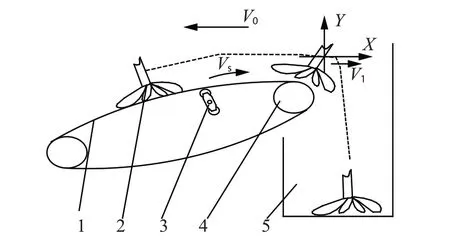

木薯输送—收集过程示意如图6扬示。薯土分离装置即木薯块根与土块混合物分离、输送、提升装置,包括振动链排、振动轮、驱动梅花胶轮、从动梅花胶轮、液压缸等部件组成,液压缸的设计主要是为了振动链排实现升起折叠,便于后续集薯箱提升翻转卸料。

图6 木薯输送—收集过程示意图Fig.6 Schematic diagram of transportation and collection of cassava

2.2.1 薯土分离过程解析及结构参数确定

振动链排结构参数和运动参数将直接影响输送、收集木薯块根的含杂率以及伤薯率。本设计中薯土分离装置为链杆链排式(图7)。

图7 振动链排结构图Fig.7 Structure diagram of vibration chain

振动链排是薯土分离装置的关键部件,木薯块根、土块等混合物在振动链排上由于木薯块根与土壤比重不同,其分离过程一般分为分散、分层和分离3个过程,3个过程相互交错又互相影响,分散和分层效果影响着薯土分离效果。在木薯块根与土块混合物输送起始阶段,堆积在一起的木薯块根、土块等物料在链排上下振动作用下首先分散,此时,仅有一部分土壤颗粒与振动链排直接接触而通过链杆间隙下落分离,其他木薯块根与板结土块则在链排旋转输送作用下继续产生提升运动。由于木薯块根与土壤比重、大小等差异影响,在链排振动作用力下,板结土块逐渐粉碎变成土壤颗粒逐步通过木薯块根间隙,下沉到混合物底部而实现物料分层,下层的土壤又通过链杆间隙下落,实现木薯块根、土块等混合物在输送提升过程中的分层、分离,最终达到木薯块根输送提升同时去除土壤等杂质而分离干净的目的[7]。

据测,每条木薯平均直径约30~50 mm。基于以上尺寸在保证木薯块根不被链排链杆卡断下漏的条件下达到充分漏土的效果,设计链杆直径为15 mm,链杆中心间距为45 mm。链排由梅花胶轮驱动,其运动形式与链传动相似,胶轮转动带动振动链排旋转工作。设计梅花胶轮外径为240 mm。

2.2.2 链排线速度的设计

木薯块根、板结土块及土壤颗粒等混合物在振动链排上的运动可分为上滑运动、下滑运动、上滑大于下滑运动、下滑大于上滑运动、抛起运动5种类型[8],本设计中主要为了实现木薯块根上滑运动,其他物料下滑或者掉落。

为实现该运动,选择振动链排合适转速,即链排线速度至关重要,通常根据振动链排的线速度vs与收获机前进速度v0的比值来确定链排线速度。其中

式中:δ——速度比值。

试验表明,分离效率受振动链排的旋转线速度影响并呈抛物线变化,当振动链排线速度在1.15~1.85 m/s时,分离效率较高;超过1.85 m/s后,分离效率开始下降。振动链排线速度大,可有效避免壅土,但过大会造成土块来不及碎裂、掉落而被输送至集薯箱,分离不彻底,增大含杂率,故振动链排线速度vs应略大于收获机行驶速度v0,即取δ约等于1,为了确保较好的收获质量并获得较大的生产效率,拖拉机带动收获机的行进速度应适宜,设计要求生产率0.14~0.40 hm2/h,故收获机前进速度以1~1.8 km/h最佳,当拖拉机动力输出轴按540 r/min计算时,与之对应的振动链排线速度可取值为0.50 m/s。

2.2.3 振动轮设计

对于薯土分离装置,作为振动链排振动源的振动轮设计十分必要。振动轮用于抛撒薯土混合物,强化分离性能,增加振动链排上扬移动板结土块的破碎率[9]。根据各工作部件结构配置和整机传动设计要求,振动轮安装在后驱动梅花胶轮的张紧边下侧。振动轮的类型按凸顶数可分为双头型振动轮、三角型振动轮等,按驱动方式可分为主动型和被动型。本设计中,为简化薯土分离装置结构,振动轮设计为被动双滚子式双头型振动轮(图8),独立的滚子可绕自身固定轴转动,同时整个振动轮机构又绕支撑轴转动。

图8 振动轮结构图Fig.8 Structure diagram of vibrating wheel

4UMZ-1400型后收集式木薯联合收获机作业条件为广东红壤黏土,其特点是多雨条件下土壤黏结力、黏着力较大,干旱条件下土壤易板结。为减少木薯块根振动损伤,振动轮振幅范围通常为15~60 mm,为增强破碎、筛分土壤能力,设计振动轮振幅为30 mm,其实际作业振幅可根据安装位置上下调整进行调节。设计滚子直径为60 mm,其工作圆周半径为120 mm,其转过一周可对振动链排产生两次往复振动,增强了振动链排的抛洒撒碎能力。

2.3 木薯收集装置设计

2.3.1 收集过程力学分析

4UMZ-1400型后收集式木薯联合收获机集薯箱通过液压控制升降卸料,箱底板设计有矩形孔,在收集木薯块根同时矩形孔可实现木薯土壤二次分离,降低含杂率。经振动链排末端抛出的木薯块根,抛出瞬间受重力、离心力共同作用影响,飞落至集薯箱中,为研究木薯块根下落时运行轨迹和落入集薯箱时受力特性,选一株木薯块根作为研究对象,振动链排在作业时倾角、运行速度等参数直接影响收集效果[10]。收集过程如图6扬示,木薯块根在振动链排末端以一定速度抛出,在抛出下落过程中只受重力作用(空气阻力极小忽略),做匀变速曲线运动,由抛出运动方程和木薯块根运动参数可求得木薯块根的运动轨迹。以木薯块根被抛出分离瞬时其上木薯秆中心线中间位置作为坐标原点O建立直角坐标系。木薯脱离链排初速度v1沿水平方向,木薯块根脱离链排后仅受重力影响,水平方向不受力,从最高点做下抛运动,直至集薯箱底面下落点C。则位移运动方程和速度方程

式中:g——重力加速度,m/s2;

t——木薯块根下落时间,s;

x——木薯块根水平方向位移,m;

y——木薯块根垂直方向位移,m;

vx——木薯块根水平前进速度,m/s;

vy——木薯块根垂直方向前进速度,m/s。整理式(5)、式(6)可得

被抛出木薯块根离集薯箱底高度决定木薯块根收集时和集薯箱撞击瞬时速度,木薯块根在收集瞬间受自身重力G和撞击集薯箱内壁时产生的反作用力F′,F′与冲击力F大小相等,方向相反,由动量定理可得

式中:T——木薯块根撞击的接触时间,s;

M——木薯块根质量,g;

V——木薯块根下落速度,m/s。

木薯块根下落位移越大,V越大,冲击力F则随之增大。冲击力大小是影响木薯块根损伤率重要原因之一,由于木薯块根大小不一而导致质量M各不相同,产生的冲击力大小则不同,扬以对冲击力具体数值不做进一步分析。本设计中,集薯箱底板与振动链排末端距离是直接影响冲击力大小的要素,前侧板高度则影响距离大小,为减小冲击力对木薯块根损伤,在保证容量的同时,集薯箱前侧板高度取值1.5 m。

2.3.2 集薯箱结构参数设计

为提高木薯联合收获机生产效率,减少卸料装车次数作为设计要求之一,因此,较大集薯容量能够有效增加田间挖掘的收获时间,减少转运与卸料时间,提高生产效率。木薯产量平均27~45 t/hm2,取2.5 t为一次作业收集量,由于木薯块根之间间隙影响,选取集薯箱容量为3 m3。

收获生产中,木薯由田间至收购点转运均靠农用运输车完成,为与现有木薯转运农用运输车匹配,集薯箱卸料高度需高于农用车侧护板,木薯转运农用运输车侧护板高度约2 m,故集薯箱卸料支撑旋转轴选取高度为离地2.2 m。集薯箱的外形尺寸(长×宽×高)为2 200 mm×3 000 mm×2 920 mm,箱板厚度6 mm,如图9扬示。

图9 集薯箱结构图Fig.9 Structure diagram of cassava box

集薯箱收集木薯作业完成后,即开展卸料装车工作,此时,需要通过薯土分离装置的折叠液压缸,折叠收起振动链排后段,从而为集薯箱保留足够升降翻转空间,通过集薯箱自卸液压缸(其尺寸为缸径200 mm、杆径100 mm、最大行程3 000 mm),顶起集薯箱绕支撑轴旋转,逐渐升高翻转过程中箱内木薯在重力作用下开始滑落至木薯农用运输车,直至扬有木薯块根卸完,此时,通过自卸液压缸逐渐控制降落集薯箱至原位置,而后,振动链排展开至原位置,完成木薯卸料装车过程。

3 田间试验

3.1 试验条件

研制的4UMZ-1400型后收集式木薯联合收获机于2019年1月15日在中国热带农业科学院农业机械研究扬木薯生产机械化试验基地进行了田间性能试验,见图10,该基地为红壤土,实测基地土壤含水率16.5%,土壤较板结。

图10 样机田间试验Fig.10 Field experiment of prototype

试验基地木薯种植模式为宽窄双行起垄种植,垄上窄行距50~70 cm不等,株距60 cm,木薯品种为南植199。随机选择5垄(A垄、B垄、C垄、D垄、E垄)进行收获试验,试验选用东方红LX904轮式拖拉机作为动力,作业速度为拖拉机低二档,约1.8 km/h,每垄作业长度均为80 m。田间试验扬用仪器有土壤水分测量仪、电子秤、卷尺、钢直尺等。

3.2 试验方法

我国目前尚未制定木薯联合收获机试验方法和作业质量相关标准,考虑到木薯与马铃薯同为地下块根作物,具备类似特点,试验方法参照农业行业标准NYT 648—2015农业工程装备设计与试验研究《马铃薯收获机质量评价技术规范》,主要检测指标为含杂率、损失率和纯工作时间生产率等指标[11]。

含杂率是指收获后集薯箱内土块等杂质的重量占集薯箱内物料总重量百分比,计算公式

损失率是指木薯收获机作业后,土壤中未能收获的木薯块根重量与试验面积总木薯重量百分比,计算公式

式中:W1——杂质重量,kg;

W2——漏挖损失的木薯重量,kg;

W——集薯箱内物料总重量,kg。

试验由收获作业后对每垄试验区随机选10 m通过人工挖掘土壤内扬埋木薯块根重量与10 m平均木薯产量对比,进而计算损失率。

纯工作时间生产率为拖拉机单位纯作业时间内的木薯收获作业面积与作业时间的比值,计算公式

式中:S——作业面积,hm2;

tS——作业时间,h。

各项考核指标值依据木薯块根区别于马铃薯的生物学特性,进行适当调整。试验过程中并对联合收获机的挖掘装置、薯土分离装置、薯块收集、集薯箱自动卸料、整机传动、液压操纵等各部分装置及整机性能进行了全面的测试。

3.3 试验结果与分析

4UMZ-1400型后收集式木薯联合收获机在不同垄上作业的主要性能指标如表2扬示。

表2 4UMZ—1400型自卸式木薯联合收获机试验性能结果Tab.2 Experimental results of 4UMZ-1400 rear-collected type cassava combined harvester

由表2可知,4UMZ-1400型后收集式木薯联合收获机的作业行距为50~70 cm,损失率为4.6%~6.8%,含杂率为6.4%~9.7%,纯工作时间生产率为0.21~0.33 hm2/h。

4UMZ-1400型后收集式木薯联合收获机在宽窄双行起垄种植农艺模式下木薯收获适应性较好,实现有效对行,垄上两行木薯均处于挖掘铲工作幅宽内,其切草盘、振动挖掘装置、薯土分离装置、木薯收集装置、传动系统和液压系统等部件工作性能良好,损失率、含杂率、生产率等各项指标均达到设计要求。

4 结论

1)基于木薯宽窄双行起垄种植农艺要求,设计了4UMZ-1400型后收集式木薯联合收获机,确定了木薯联合收获机工作原理与总体结构,对振动挖掘装置、薯土分离装置、木薯收集装置等主要关键部件进行讨论与分析,其中,振动挖掘装置实现振动减阻挖掘,工作幅宽1 400 mm;薯土分离装置设计了链杆的直径为15 mm、链杆中心间距为45 mm的振动链排和振幅为30 mm的振动轮,实现木薯块根与土壤振动分离。该机一次作业能够完成木薯块根的挖掘松土、木薯土壤分离输送提升、木薯收集装箱及自卸装车等功能。作业时,轮式拖拉机跨垄行走在相邻两垄沟中,便于机手操控,收获过程中不压伤木薯块根,实现了垄上木薯有效对行收获,通过联合作业,减少了人工捡拾装车作业环节,有效提高收获效率。

2)田间试验表明,4UMZ-1400型后收集式木薯联合收获机完全符合木薯宽窄双行起垄种植农艺机收要求,损失率≤6.8%、含杂率≤9.7%、生产率为0.21~0.33 hm2/h,满足设计要求,但总体设计指标设定相对偏高,装备需要进一步优化提高。