基于实时操作系统的电子控制器仿真验证环境设计

2022-04-12杨恒辉葛洋洋

刘 远,杨恒辉,葛洋洋

(航空工业西安航空计算技术研究所,陕西 西安 710076)

0 引言

作为整个飞机中的核心部件,航空发动机是一个强非线性、结构复杂的多部件系统,在高温、高压、高功率、高转速等多种苛刻条件下长时间反复工作,发生任何故障都会对飞机造成严重的威胁[1],而数字电子控制器(electronic control unit, ECU)作为发动机运转的中枢指挥系统,承担着发动机控制逻辑、紧急情况响应、核心数据存储等至关重要的任务。

为保证航发控制器能可靠高效地工作,必须要对其进行全方位、多角度、广范围的迭代验证。一般情况下航发控制器研制需要经历数字仿真、硬件在回路仿真、半物理仿真、台架试车和试飞五个阶段。若研制阶段验证不充分,则后续联试与生产很可能产生大量迭代[2],而迭代造成的重复设计、测试以及硬件制造都会带来高昂的研发成本;另一方面,随着技术水平的提升,航发控制系统逐渐从机械液压式转变为了由机械、液压、电子与电气等部件组成的全权限数控系统,进而对系统控制的智能化、可靠性提出了更高的要求[3]。

在上述背景下,为实现航发控制器广维度、强灵活、高可靠的实时验证需求,该文以几型全权限数字电子控制器的实际验证需求为参考输入,开发了一套能实时模拟航发被控系统的仿真验证平台,该平台通过搭建上位机实时操作系统,将各类被控对象模型与数值模拟板卡集成,能真实可靠地实现被控系统响应模拟,同时具备强灵活状态条件更改,广维度测试验证的特点,能够满足控制器的高质量测试验证要求。

1 仿真验证平台总体架构

从功能、性能、成本等角度考虑,该文拟采用硬件在回路仿真框架搭建测试平台。硬件在环仿真平台是航空发动机控制器设计、研发、交付使用过程中的重要工具之一,能够极大地节约设计成本、缩短研发周期、降低发动机台架试验的风险,硬件在环仿真平台能够进行发动机全状态功能、性能的仿真模拟,且具备强大的发动机系统故障模拟功能,因此,已成为发动机控制系统研制过程中的关键技术之一[4-5]。

针对涡轴发动机控制器的验证需求特性,团队搭建了具备多类被控对象模型、全功能故障注入、航电模拟及实时仿真的验证测试平台。该平台采用上、下位机的结构形式,上位机利用LabView软件环境,搭建可视化人机界面、实现多种被控对象的模型部署并完成与下位机各类总线硬线信号的交互,包括:发动机模拟、系统执行机构模拟、飞机航电上位机模拟、系统参数监控、系统实时数据显示等;下位机利用VeriStand软件环境,采用PXI总线架构,选用标准测试模块进行集成,实现各类传感器、执行机构、负载等装置的功能模拟,包括:模拟温度、压力、转速、扭矩、位移等传感器的激励接收与信号输出、模拟台架测试指令的输入、模拟飞机航电ARINC429通信的硬线总线等等。

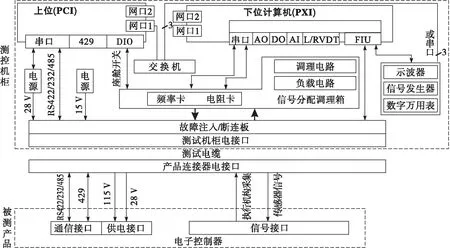

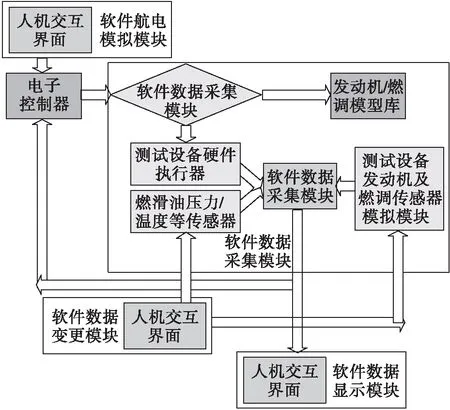

电子控制器测试验证平台结构如图1所示。

图1 测试设备系统框图

测试验证平台通过软件系统与硬件系统交联配合,可全方位模拟控制器工作的真实环境:测试设备可以接收控制器给出的各类真实物理激励、控制信息,同时接收飞机航电模拟器仿真系统给出的飞机端指令;接收到指令后,测试设备可模拟发动机控制系统,包括燃油调节器、涡轴发动机、起发电机等装置的真实响应,并将响应结果(包括发动机动作后输出的转速、扭矩等结果、燃油调节器动作后输出的流量、位移等结果、控制系统温度、压力、等物理量监控结果等)借助硬件系统,完全按照真实系统的响应模式将结果反馈至电子控制器,形成控制系统仿真大闭环。同时,测试设备软件还可以调节控制系统状态,使其“人为的产生故障”,进而轻易地模拟出控制器面临的极端情况,大大提升了验证的可靠性与全面性,同时解决了发动机台架乃至飞机人为制造极端环境困难的情况。

2 仿真平台硬件设计

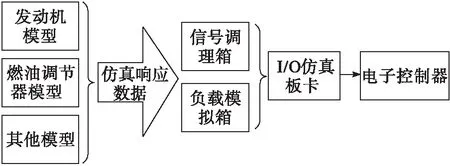

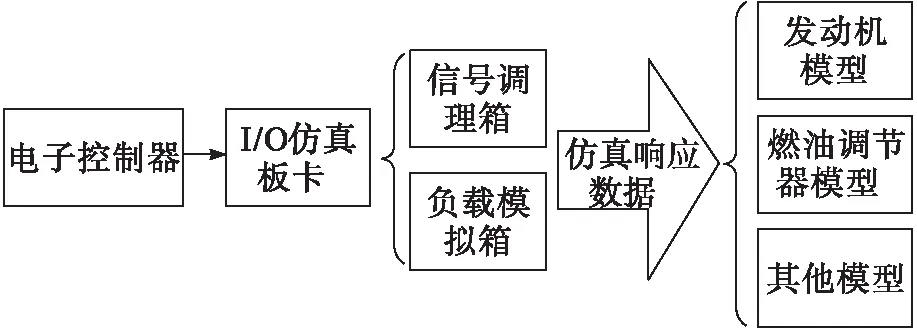

仿真验证平台硬件可分为传感器与作动器模拟组件、控制器信号采集组件、故障注入组件三部分,分别如图2和图3所示。

图2 传感器信号模拟组件

图3 控制器信号采集组件

传感器与作动器模拟组件的主要作用是接收来自发动机、燃油调节器等被控对象的仿真响应数值(燃油流量、转速、排气温度等),将这类数值处理后通过仿真板卡输出给控制器,用于实现控制系统反馈闭环。传感器与作动器模拟组件借助I/O仿真板卡与信号调理箱,采用仿真板卡+模拟负载+信号调理的方式,对模拟数值进行计算、转换、调理处理,最终反馈至控制器,实现仿真平台与航发电子控制器之间的电气信号匹配以及功能匹配。

控制器信号采集组件用于采集电子控制器输出的信号,并将采集到的信号传递给发动机、燃油调节器等仿真模型,用于提供闭环系统前向通道控制量以及其他控制指令。控制器信号采集单元同样由I/O仿真板卡、信号调理箱等组成,采用模拟负载+信号调理+采集板卡的方式,将控制器传来的指令进行调理、转换、输出,最终反馈至仿真系统,实现仿真平台与航发电子控制器之间的电气信号匹配以及功能匹配。

故障注入组件用于向发动机闭环控制系统提供各类故障输入,进而由仿真系统将故障信息传递至电子控制器,验证电子控制器的故障检测及故障响应功能。采用模拟仿真的方式使得该组件具备有独特的优势,可进行各类极端的故障注入。该组件的硬件设计是在传感器与作动器模拟组件与控制器信号采集组件的基础上,额外添加故障注入通道实现的。该通道数值的优先级置为最高,可直接替代正常前向通道及反馈通道数值,借助I/O板卡,传送给控制器真实的物理信号,达到故障模拟注入的目的。

3 被控对象建模

接下来建立相关被控对象的数学模型,为后续上位机仿真软件设计提供支持。被控对象可大致分为两类,即发动机与燃油调节器,额外的一些小型被控对象也可集成在这两类模型当中。

燃油调节器方面需对其结构的关键组件进行建模,建模主要采用物理公式分析、参数曲线辨识、C语言逻辑编程相结合的方法。需要建立的有步进电机脉冲激励模型、步进电机与油针位置模型、油针位置与燃油流量模型等。首先向燃油调节器装置发送不同的激励,记录步进电机、油针位置、燃油流量的对应数值,完成数据标定,再使用Matlab的参数辨识工具箱获取三个变量的拟合曲线,使用曲线修正标定数据,建立对应关系的数学模型。步进电机脉冲激励采用4相8拍制,将8拍不同的激励状态封装为列表,使用循环判定的方法对比当前激励,判断出步进电机步数的增减,然后将增减状态叠加即可获取步进电机步数指令,也就建立了电机的激励、步数转换模型。

发动机模型由Visual Studio搭建并且封装完毕,控制与仿真模块软件直接调用库函数即可实现发动机功能模拟。

完成建模后,采用动态链接库的方式,将模型使用C语言编程,再封装为接口函数,就建立了模型与上位机软件的集成通道。此外仿真平台难以识别的物理量,例如温度、压力、转速、位移等,都可通过类似的方式使其转换为设备板卡能识别的电压信号,完成数据量纲转换。以此为前提,借助NI上位机的实时操作系统下,各类数学模型可以实时精确地接收上位机仿真软件指令,然后迅速地给出仿真模拟结果,可精确实现毫秒级别的实时仿真,有力保障了控制器验证的真实可靠性。

4 仿真平台软件设计

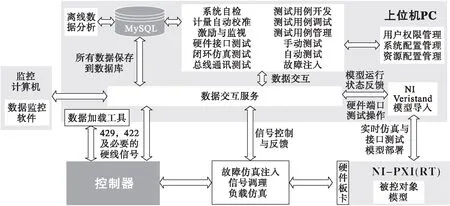

验证平台软件由上位机与下位机组成。下位机负责硬件资源调度及硬线、总线信号解析;上位机负责部署执行机构模型、人机交互界面及航电仿真模块,同时完成硬件资源的配置管理。仿真验证平台软件架构如图4所示。

图4 仿真验证平台软件架构

由于要获取仿真过程中的模型运行数据,以及硬件接口测试过程中需要控制PXI下位机RT系统下的板卡,所以上位机使用可实时运行仿真模型并调度硬件资源的NI LabVIEW进行开发。上位机软件中进行的各种测试操作,所有的硬件交互,都经过数据交互服务来进行。

NI Veristand负责NI-PXI的配置与运行操作,进行仿真测试时导入被控对象模型与PXI机箱内的板卡关联。硬件接口测试、设备自检以及硬件接口测试时,不运行被控对象模型,直接开放硬件接口操作到数据交互服务上。数据加载工具,提供与控制器通讯的功能,可以读取控制器中的传感器参数数据以及其他数据,并且下载新的传感器参数数据或其他必要的数据到控制器中。可通过此接口对控制器进行调试。

完成平台总体软件设计后,接下来进行上位机仿真系统软件设计。该系统由五大模块组成,分别是航电模拟、控制与仿真、数据采集、数值变更以及显示模块。上位机仿真系统软件架构如图5所示。

图5 上位机仿真系统软件架构

航电模拟模块通过ARINC429总线将飞机端的指令(起动模式、停车、应急开关等)与状态(地空、海拔、马赫数等)发送至电子控制器,模拟飞机航电系统的功能。大发测试模块则向控制器提供左右发指示、熄火测试指示、超转停车系统禁止等台架测试用指令。

控制与仿真模块是仿真系统的核心。该模块将燃油调节器与发动机模型集成,将各类阀、电机的指令发送至燃油调节器模型,将油量、控制模式等指令发送至涡轴发动机模型;燃油调节器模型内部集成起动、停车等控制逻辑,等待相关阀、继电器指令输出后,按照电机指令计算出供油量发送至发动机模型,发动机模型按照油量及发动机模式等指令运行,输出转速、出口温度、输出扭矩、输出功率等核心参数。

数据采集模块分为两部分,一部分采集硬件接收的各类数据,并将数据进行原码转换、量纲变换、解包等操作,最终处理为物理量并发送至显示模块。另一部分采集模型计算的各类数据,并将数据发送至显示模块。同时数据采集模块需要将一些数据转化为硬件能识别的信号,发送至硬件板卡。

显示模块则是将控制系统的反馈信息实时发送至界面并保存数据,同时监控相关的总线数据,为技术人员提供关键信息。

数值变换模块主要用于故障注入,它可以高级别介入下位机部署的硬件调度程序中,及时变更关键参数数值,注入故障。该模块具备实时、全面、准确的故障数值变换功能,可大大提高电子控制器故障诊断功能验证的全面性与可靠性。

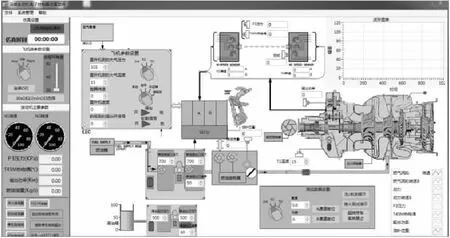

将团队研制的电子控制器与仿真验证设备连接,打开对应的人机交互界面,配置相应的航电系统指令,起动仿真程序即可获得不同状态下的发动机控制系统的响应结果。仿真验证平台人机交互界面如图6所示,可模拟整个发动机控制系统的被控对象,达到实时仿真验证的目的。

图6 仿真验证平台人机交互界面

5 结论

综上,民用涡轴发动机电子控制器硬件在回路仿真具备丰富的故障注入维度、逼真的硬线接口以及安全的实验环境,可以高效快速地对控制器设计进行全方位、多角度的可靠性验证,能够有力证明涡轴电子控制器是功能齐全、安全可靠的。