钠离子电池Na3Zr2Si2PO12陶瓷电解质的喷雾干燥法制备及性能优化

2022-04-12李榅凯赵宁毕志杰郭向欣

李榅凯, 赵宁, 毕志杰, 郭向欣

钠离子电池Na3Zr2Si2PO12陶瓷电解质的喷雾干燥法制备及性能优化

李榅凯, 赵宁, 毕志杰, 郭向欣

(青岛大学 物理科学学院, 青岛 266071)

目前钠离子电池采用的有机电解液存在易燃易爆等安全隐患, 迫切需要开发高性能的固体电解质材料。其中NASICON型Na3Zr2Si2PO12电解质具有宽电化学窗口、高机械强度、对空气稳定、高离子电导率等优点, 应用前景广阔。但已有研究的陶瓷生坯由于黏结剂包覆不均匀导致生坯内部气孔较多, 难以烧成高致密、高离子电导的陶瓷电解质。本研究采用喷雾干燥法, 在Na3Zr2Si2PO12颗粒表面均匀包覆黏结剂的同时对颗粒进行球形造粒, 实现颗粒接近正态分布的粒度级配, 从而有效提高了颗粒间接触、降低了陶瓷坯体的孔隙率。制备的Na3Zr2Si2PO12陶瓷电解质的致密度达到97.5%, 室温离子电导率达到6.96×10–4S∙cm–1, 远高于常规方法的致密度(88.1%)和离子电导率(4.94×10–4S∙cm–1)。

固体电解质; 喷雾干燥法; 致密度; 离子电导率; Na3Zr2Si2PO12

钠离子和锂离子同属于第一主族, 具有相似的化学性质和嵌入机制, 资源储量丰富, 因此钠离子电池可以与锂离子电池形成互补[1-3]。含有可燃、易挥发有机电解液的钠离子电池存在安全隐患和受限的能量密度。如果采用固态电解质替代液态电解质, 则有望解决安全问题[4-8]。无机固态电解质具有较宽的电化学窗口, 可以匹配高电压正极材料, 从而提高电池的能量密度[9]。然而, 固态电解质面临离子电导率低, 电极与电解质界面离子传输困难等挑战。在优化界面的同时, 首先需要寻找具有高离子电导率的固体电解质[10-12]。

目前, 研究较多的钠离子无机固体电解质主要包括Na-”-Al2O3、NASICON型和硫化物三类。其中, NASICON (Sodium Super Ion Conductors)型快离子导体由于具有宽电化学窗口、高机械强度、对空气稳定、高离子电导率等优点, 在固态钠离子电池应用方面极具潜力[13-14]。它最初由Goodenough和Hong等[15-16]报道, 通式为 Na1+xZr2SiP3–xO12(0≤≤3), 是由NaZr2(PO4)3和Na4Zr2(SiO4)3形成的连续固溶体, 具有开放的三维Na+传输通道。Na1+xZr2SiP3–xO12具有两种结构: 菱形结构(R-3c)和单斜结构(C2/c, 1.8≤≤2.2),=2时, Na3Zr2Si2PO12具有最高的离子电导率。300 ℃时, Na3Zr2Si2PO12离子电导率可达到0.2 S∙cm–1, 与Na-”-Al2O3的离子电导率(0.1~0.3 S∙cm–1)接近[15]。目前文献[17-18]报道的Na3Zr2Si2PO12室温离子电导率大约为~10–4S∙cm–1, 提高离子电导率常用元素掺杂方法。由于NASICON型固体电解质具有开放的骨架结构, 可掺杂多种元素, 如取代Zr4+的元素有Mg2+、Zn2+、Al3+、Sc3+、Y3+、La3+、Ti4+、Hf4+、Nb5+、Ta5+等[17-22]; 取代P5+的有Ge5+、As5+[22]。除了元素掺杂, 提高Na3Zr2Si2PO12陶瓷片的致密度也是提高其离子电导率的常用方法。近来, Yang等[18]采用元素掺杂结合氧气氛围下烧结合成了高致密Na3.2+2xZr2–xZnSi2.2P0.8O12(0≤≤0.15)。当=0.1时, 室温离子电导率达到最大值(5.27×10–3S∙cm–1)。Na3Zr2Si2PO12陶瓷电解质的制备方法有: 常规烧结(CS)、液相烧结(LPS)、放电等离子烧结(SPS)、微波烧结(MWS)、冷烧结工艺(CSP)[18-21,23-29]。其中, Huang等[20]采用常规烧结法, 通过掺杂Ga3+, 提高陶瓷致密度, 获得具有较高室温离子电导率(1.06×10–3S∙cm–1)和较低电子电导率(6.17×10–8S∙cm–1)的陶瓷电解质; ZHANG等[21]采用常规烧结法, 通过引入阳离子La3+, 在晶界处形成中间相Na3La(PO4)2, 获得致密度高达99.6%的Na3.3Zr1.7La0.3Si2PO12陶瓷片相应的室温离子电导率可达3.4×10–3S∙cm–1; WANG等[23]采用微波烧结(MWS), 在低烧结温度850 ℃下仅保温0.5 h就获得高致密度96%的Na3Zr2Si2PO12陶瓷, 降低了烧结成本。采用不同方法制备的陶瓷电解质的相对密度(relative)、离子电导率(t)以及激活能(a)的数值如表1所列。

常规方法采用直接烧结制备的粉体与黏结剂混合制作陶瓷坯体粉料, 然后经过粉料成型和高温烧结得到陶瓷[30-32]。然而在研磨混合过程中由于黏结剂与陶瓷颗粒混合不均匀、颗粒间接触差, 导致坯体内部气孔较多, 难以制备出高致密、高离子电导率的陶瓷电解质。喷雾干燥是采用雾化器将浆料分散成雾滴, 并利用热空气干燥雾滴而获得粉体的一种快速干燥方法。喷雾干燥制备的粉体, 颗粒呈球状, 可以将黏结剂均匀包覆在颗粒表面[33]。KOU等[34]采用喷雾干燥结合高温烧结合成具有高室温离子电导率的固体电解质Li1.3Al0.3Ti1.7SiP5(3–0.8x)O12(LATSP)。当=0.05时, 室温离子电导率最高可达1.053×10–4S∙cm–1, 压实密度为2.892 g∙cm–3, 接近LATSP的理论密度2.94 g∙cm–3。由此可见, 喷雾干燥在提高陶瓷电解质的致密度和离子电导率方面具有一定的优越性。鉴于喷雾干燥的优势, 考虑到元素掺杂对陶瓷致密度、离子电导率的影响, 本研究选择Na3Zr2Si2PO12为研究对象(喷雾干燥法也适用于其他陶瓷电解质的制备)将喷雾造粒的方法引入到粉体材料的前期准备中, 以此制备高致密度、高离子电导率的Na3Zr2Si2PO12陶瓷电解质。

1 实验方法

1.1 材料制备

Na3Zr2Si2PO12粉体的制备方法: 按照化学计量比称量Na2CO3(阿拉丁, 99.99%)、NH4H2PO4(阿拉丁, 99%)、ZrO2(阿拉丁, 99.99%)、SiO2(阿拉丁, 99.99%)。为补偿Na和P在烧结过程中的挥发, 原料中Na2CO3过量8%, NH4H2PO4过量15%[25]。采用二氧化锆球作为球磨介质, 料/球重量比为1 : 3, 以无水乙醇作为分散介质, 用行星式球磨机球磨12 h。将球磨后的浆料在80 ℃烘箱内烘干12 h。烘干后的粉体经研磨、过150目(100 μm)筛后, 转移至400 ℃氧化铝坩埚中保温2 h, 去除前驱体中的CO32–和NH4+, 再升温到1000~1150 ℃煅烧, 12 h后退火得到的Na3Zr2Si2PO12粉体。

Na3Zr2Si2PO12陶瓷片的制备方法: 为了探究Na3Zr2Si2PO12颗粒粒径对陶瓷片致密度的影响, 设计两组对照实验。第一组采用常规方法, 在纯相Na3Zr2Si2PO12粉体中加入2%(质量分数)的聚乙烯醇(阿拉丁,w~205000)黏结剂, 加入无水乙醇, 球磨12 h。烘干球磨后的粉体, 经过研磨、过筛得到颗粒表面被黏结剂包覆的粉料, 用不锈钢模具在200 MPa下单轴冷压将粉料制成12 mm的生坯, 记为GB。为了减少Na和P在陶瓷片烧结过程中的挥发, 将坯体埋没在母粉中1250 ℃烧结6 h后退火, 升温速率为4 ℃/min, 得到的Na3Zr2Si2PO12陶瓷电解质记为CS-NZSP。第二组采用喷雾干燥器(ADL311S, Yamato, Japan)对Na3Zr2Si2PO12粉体进行造粒。在Na3Zr2Si2PO12粉体中加入2%(质量分数)的聚乙烯醇(阿拉丁,w~205000)黏结剂和2%聚乙二醇(阿拉丁,n=1000)分散剂, 加入无水乙醇, 配成固含量为15%质量分数的悬浊液, 球磨12 h。将球磨后的悬浊液进行喷雾干燥, 入口温度为130 ℃, 送料流速为5 mL/min, 经旋风分离器收集Na3Zr2Si2PO12粉料。压片、陶瓷烧结工艺与第一组相同, 得到的Na3Zr2Si2PO12生坯、陶瓷电解质分别记为SD-GB、SD-CS-NZSP。陶瓷片表面抛光处理: 先使用400目(38 μm)磨砂纸粗抛, 再使用1200目(2.1 μm)磨砂纸细抛至陶瓷表面光滑。CS-NZSP和SD-CS-NZSP陶瓷电解质片的直径分别为(11.3±0.1)、(10.3±0.1) mm, 厚度为(1.0±0.1) mm。

1.2 材料的物理表征

采用X射线衍射仪(XRD, Bruker, D8 Advance)对样品进行物相分析, 辐射源为CuK, 管压为40 kV,管流为40 mA, 扫描速率为2 (°)/min, 扫描范围2= 10°~80°。采用扫描电子显微镜(SEM, Hitachi, S-4800)和透射电子显微镜(TEM, JEOL, JEM-2100F)对样品的形貌进行分析, 并用所配置的EDX附件进行元素分析。

1.3 陶瓷片电导率测定

采用电化学工作站(Ametek, Princeton, PARSTAT 3000A-DX)测试样品的电化学阻抗谱(EIS), 测试频率范围为7 MHz~0.1 Hz, 施加电压为10 mV, 对测试曲线进行拟合, 利用公式(1)计算陶瓷片的离子电导率。

表1 不同烧结方法NASICON型固体电解质的关键参数

CS: conventional sintering; SD: spray drying; O2-CS: conventional sintering in pure oxygen; CSP: cold sintering process; FH-CSP: fused hydroxide cold sintering process; MWS: microwave sintering; LPS: liquid-phase sintering; SPS: spark plasma sintering

=/(×) (1)

式中,为陶瓷片的厚度(cm),为电阻(Ω),为阻塞电极面积(cm2),为离子电导率(S∙cm–1)。

利用直流极化(DC)测试样品的电子电导率, 施加的恒压为5 V, 持续时间为5000 s, 曲线平稳后的纵坐标数值即为极化电流值, 利用公式(2, 3)计算陶瓷片的电子电导率和钠离子迁移数。

e=×/(×) (2)

=(–e)/(3)

式中,为陶瓷片厚度(cm),为极化电流(A),为电压(V),为阻塞电极面积(cm2),e为电子电导率(S∙cm–1)。本工作使用Au作为阻塞电极。阻塞电极的制备: 采用高真空电阻蒸发镀膜设备(VZZ-300)通过电阻加热蒸发源Au, 将其蒸镀到陶瓷片表面, 陶瓷片被固定在内直径为8 mm的卡套中。

2 结果与讨论

2.1 Na3Zr2Si2PO12物相结构与形貌表征

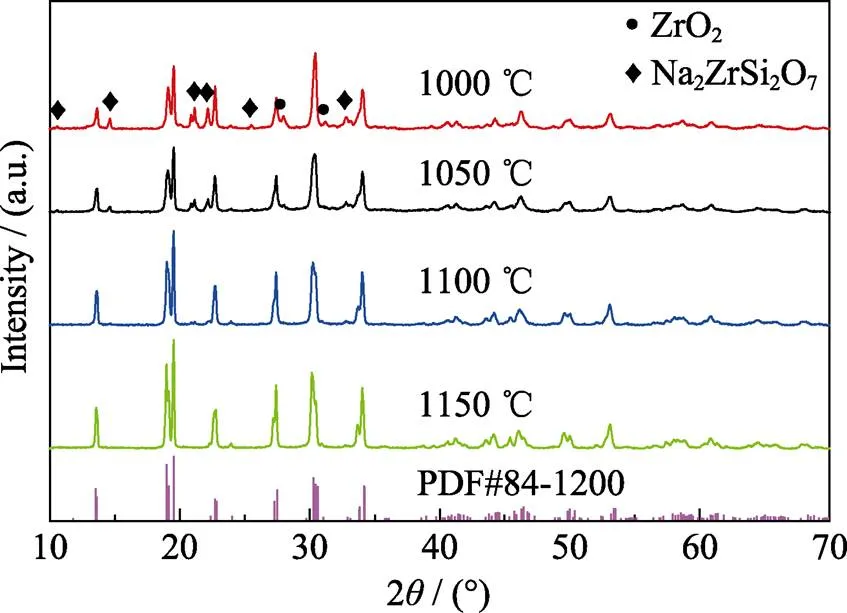

为优化Na3Zr2Si2PO12的烧结温度, 分别在1000、1050、1100和1150 ℃对粉体进行烧结, 不同温度烧结下得到样品的X射线衍射图谱如图1所示。由图可知, 当烧结温度为1000 ℃时Na3Zr2Si2PO12主相已生成, 但存在Na2ZrSi2O7和ZrO2杂相, 并且主相的衍射峰强度弱, 半峰宽较宽, 说明烧结产物结晶性差。当烧结温度为1100 ℃时, ZrO2杂相消失, Na2ZrSi2O7杂相的衍射峰强度减弱, 说明提高烧结温度有利于消除杂相。1100与1150 ℃下烧结产物的衍射峰较1000 ℃烧结产物的衍射峰半峰宽更小, 表明烧结温度越高, 产物的结晶性越好。与1000 ℃烧结产物相比, 1150 ℃烧结产物的衍射峰在2= 19.2°, 27.5°和30.5°发生劈裂, 说明材料由离子电导率低的菱形相转变为离子电导率高的单斜相[25,35], 并且衍射峰与标准PDF 84-1200衍射峰吻合, 说明1150 ℃是具有高离子电导率单斜结构的Na3Zr2Si2PO12固体电解质的成相温度。

图1 不同温度烧结下Na3Zr2Si2PO12粉体的XRD图谱

图2为常规混合和喷雾干燥法得到的Na3Zr2Si2PO12颗粒的SEM照片与TEM照片。图2(a)为常规混合后Na3Zr2Si2PO12颗粒的SEM照片, 由图可知, 颗粒的形状不规则, 部分颗粒直径达到20 μm, 说明常规混合后的颗粒粒径大且形状不均匀。图2(b~c)为喷雾干燥后Na3Zr2Si2PO12颗粒的SEM照片, 颗粒呈球状且颗粒直径小于5 μm, 说明喷雾干燥后颗粒形状规则且粒径分布更集中。图2(d)为喷雾干燥后Na3Zr2Si2PO12颗粒表面的TEM照片, 颗粒表面均匀包覆一层厚度约为5 nm的黏结剂, 有利于陶瓷颗粒之间形成更紧密的接触。

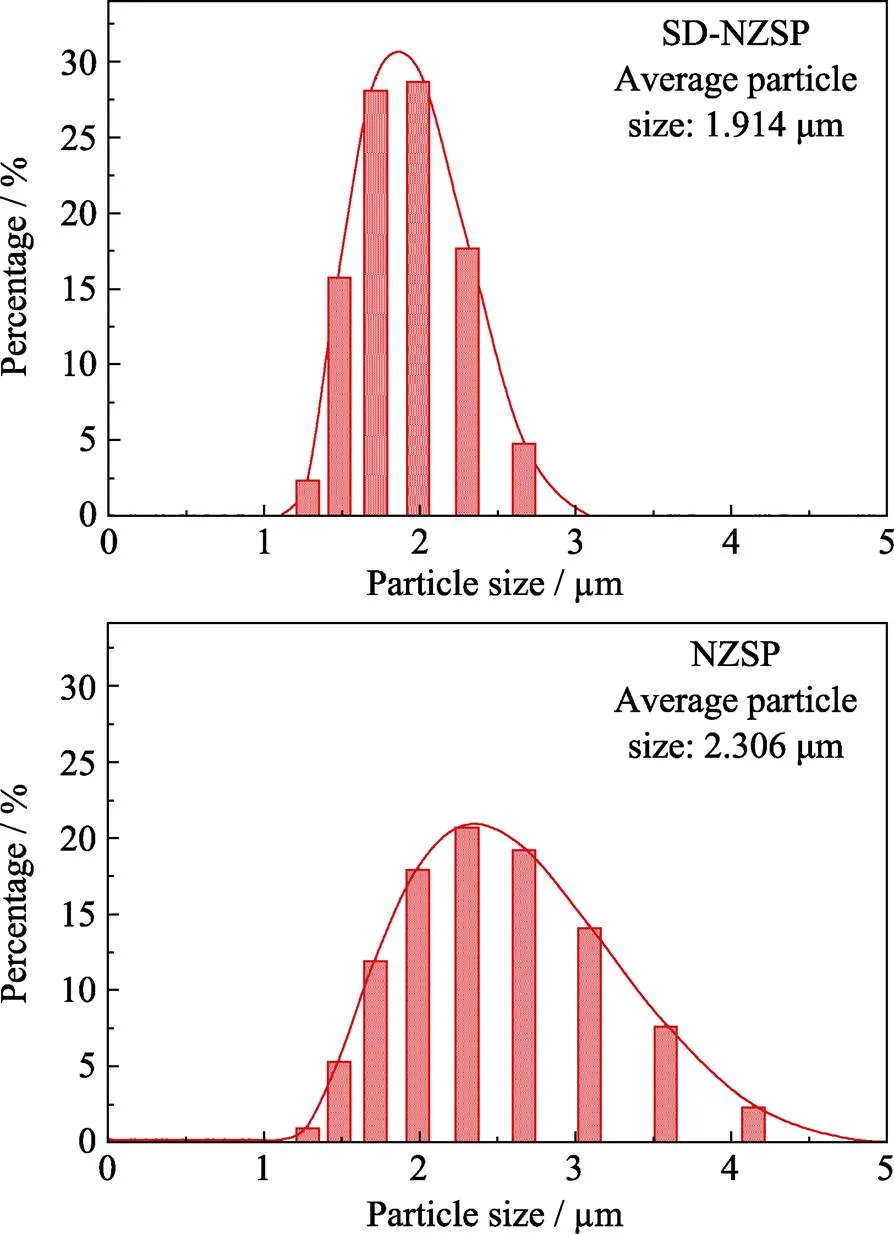

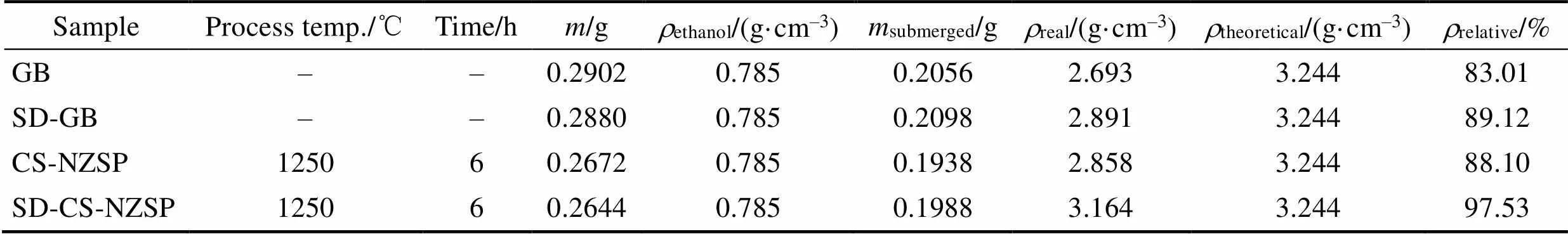

图3为常规混合得到的聚乙烯醇包覆的Na3Zr2Si2PO12(NZSP)和喷雾干燥法得到的聚乙烯醇包覆的Na3Zr2Si2PO12(SD-NZSP)颗粒粒径分布图。可以看出, SD-NZSP颗粒粒径分布曲线的半峰宽比NZSP颗粒粒径曲线的半峰宽更窄, 说明喷雾干燥后的颗粒粒径分布更集中, 这与图2(a,b)SEM照片显示的结果基本一致。此外, 喷雾干燥后的颗粒粒径分布曲线接近正态分布, 这种粒度级配可以有效地提高颗粒间接触, 降低坯体的孔隙率。如表2所示, 常规混合法制备的Na3Zr2Si2PO12坯体致密度为83.01%, 喷雾干燥法制备的Na3Zr2Si2PO12坯体致密度提高至89.12%。为了进一步探究Na3Zr2Si2PO12颗粒粒径对陶瓷致密度和电导率的影响, 对常规混合和喷雾干燥法得到的Na3Zr2Si2PO12陶瓷片进行断面扫描、致密度测量和电导率测试。

图2 常规混合(a)和喷雾干燥后Na3Zr2Si2PO12颗粒(b~c)的SEM照片, 以及喷雾干燥后Na3Zr2Si2PO12颗粒表面的TEM照片(d)

图3 激光粒度仪测得常规混合后Na3Zr2Si2PO12(NZSP)和喷雾干燥后Na3Zr2Si2PO12(SD-NZSP)颗粒粒径分布曲线

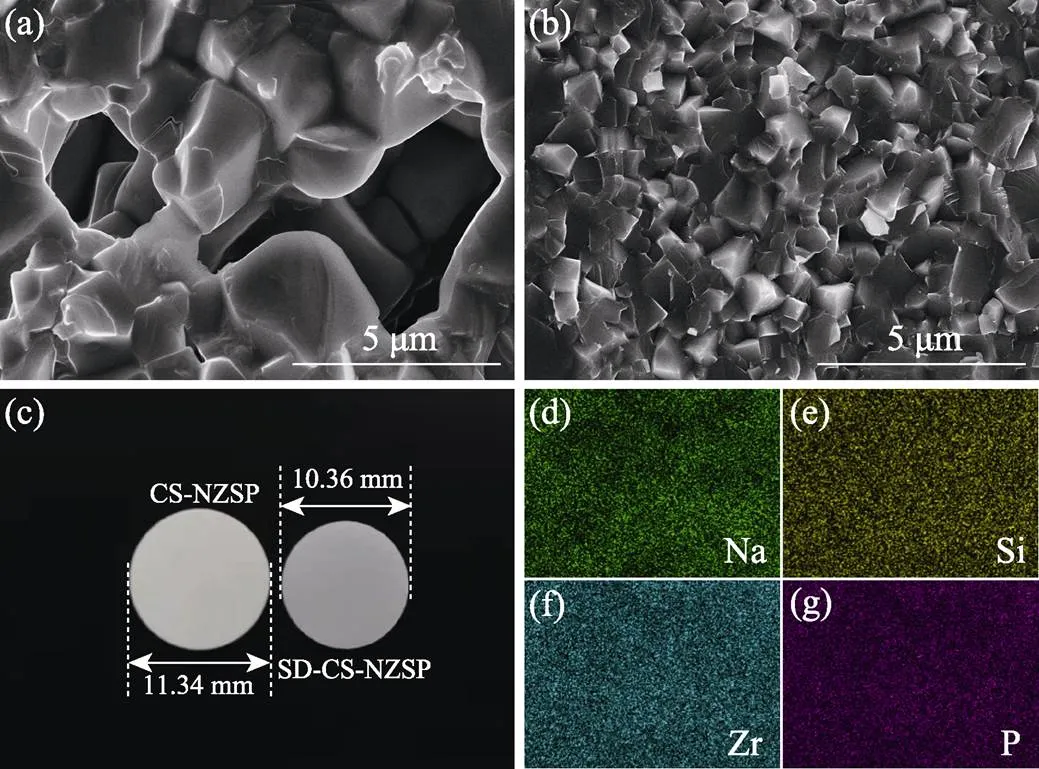

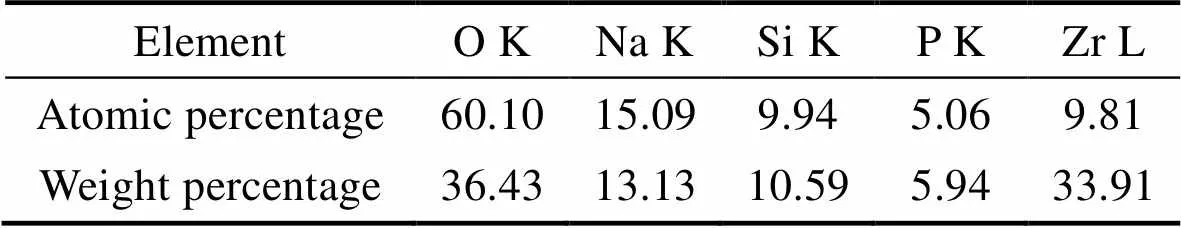

图4为Na3Zr2Si2PO12陶瓷片实物图, 断面形貌以及元素分析图。图4(a)为常规烧结法得到的陶瓷片断面形貌。观察到陶瓷片断面中存在较多不规则孔隙, 局部孔隙直径超过了5 μm。原因在于研磨后的颗粒尺寸不均匀, 存在较大颗粒, 颗粒之间没有形成紧密接触, 造成了二次烧结过程中陶瓷片出现较多不规则孔隙。图4(b)分别为喷雾干燥法得到的陶瓷片断面形貌, 晶粒之间接触紧密, 没有明显的孔隙。这说明形状规则且颗粒粒径分布集中的Na3Zr2Si2PO12颗粒容易在二次烧结过程中得到高致密度的陶瓷片。致密度提高还体现在陶瓷坯体烧结后收缩率的提高, 如图4(c)所示: 左边为常规烧结法得到的陶瓷片, 直径为11.34 mm, 收缩率仅为5.5%; 右边为喷雾干燥法得到的陶瓷片, 直径为10.36 mm, 收缩率为13.7%。为了探究样品中各元素组成, 对陶瓷片断面(图4(b))进行元素分析, 得到图4(d~g), 各元素含量如表3所示。各元素在陶瓷片断面处分布均匀, 并没有出现元素聚集的现象。根据表3发现Na与P的原子百分比为2.98 : 1, 与标准化学式中Na : P=3 : 1基本一致, 说明原料中过量的Na与P可以补偿烧结过程中Na与P的挥发量。

图4 CS-NZSP(a)和SD-CS-NZSP(b) 陶瓷片断面的SEM照片和实物照片(c), 以及(b)的元素分布图(d~g)

2.2 Na3Zr2Si2PO12陶瓷片致密度

实验通过阿基米德法测定Na3Zr2Si2PO12陶瓷片的致密度[30]。为了研究造粒方式对Na3Zr2Si2PO12陶瓷片致密度的影响, 在陶瓷片制备实验参数中, 对照实验组除造粒方式之外的实验参数(如表2所示的烧结温度和保温时间等)均保持一致。为了减小实验测量误差对致密度结果的影响, 实验中对每一种制备方法得到的陶瓷片样品重复进行致密度测量。从表4所示的实验数据可知, 采用常规烧结法得到的CS-NZSP陶瓷片致密度为88.1%, 与文献[21]报道的结果基本一致。采用喷雾干燥得到的SD-CS-NZSP陶瓷片致密度可以达到97.5%, 这是目前采用常规烧结法在无元素掺杂情况下达到的最高值, 甚至高于文献报道的其他烧结方法得到的Na3Zr2Si2PO12陶瓷片致密度, 如微波烧结法(96%)[23]、冷烧结法(93%)[24]、液相烧结法(93%)[26]以及放电等离子体烧结法(97.0%)[29]。

表2 Na3Zr2Si2PO12固体电解质生坯、陶瓷片烧结参数与致密度测量参数与结果

表3 喷雾干燥法制得Na3Zr2Si2PO12陶瓷片断面元素分析/%

表4 CS-NZSP和SD-CS-NZSP的室温离子电导率

2.3 Na3Zr2Si2PO12电学性能测试

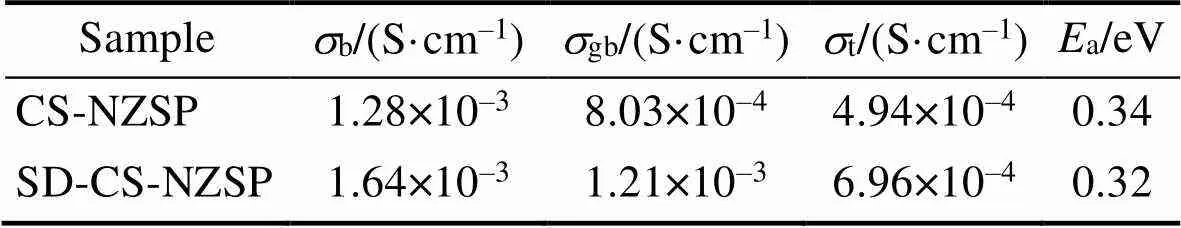

图5(a)为常规烧结法和喷雾干燥法得到的陶瓷片室温电化学阻抗谱(EIS)。图中半圆体现了晶界阻抗和容抗的并联阻抗特性, 半圆的左侧与横坐标的交点代表晶粒的阻值, 半圆在横坐标的跨度反映了晶界的阻值, 半圆后的斜线体现了阻塞电极/电解质界面的阻抗特性[36]。对图4的EIS进行拟合, 可以得到CS-NZSP、SD-CS-NZSP的离子电导率, 实验数据见表4。采用喷雾干燥法得到的SD-CS-NZSP室温离子电导率为6.96×10–4S∙cm–1, 高于采用常规烧结法得到的CS-NZSP(4.94×10–4S∙cm–1)。通过对EIS拟合的数据分析可知: 具有更高致密度的SD-CS-NZSP的晶界阻抗更小, 室温离子电导率更高。

图5(b)为对不同制备方法得到的陶瓷片在室温至100 ℃的阿伦尼乌斯曲线, 从图中可以看出它们的电导率都随着温度的升高而增大, 当温度达到100 ℃时, SD-CS-NZSP的电导率可以达到5.24×10–3S∙cm–1, 比室温电导率提升一个数量级。根据阿伦尼乌斯方程=exp(–a/k)[7]对其活化能进行拟合, 得到CS-NZSP、SD-CS-NZSP活化能分别为0.34、0.32 eV, 与YANG等[18]的报道相近。

固体电解质材料既要具有高的离子电导率, 还应该具有低的电子电导率。因此, 通过直流极化(DC)测量SD-CS-NZSP的电子电导率, 对应的极化曲线如图5(c)所示。由图可知, 随着测试时间延长, 极化电流逐渐降低; 当测试时间达到5000 s时, 极化电流(3.1 μA)不再随着测试时间的延长而改变。通过公式(2, 3)计算得到SD-CS-NZSP的电子电导率为1.23×10–7S∙cm–1, 钠离子迁移数为0.9998。研究还通过循环伏安(CV)测量了SD-CS-NZSP的电化学窗口[18]。如图5(d)所示, 在0 V左右出现两个氧化、还原峰, 分别代表钠的剥离与沉积[20]。除此之外, 在扫描的电压范围内没有观察到其他氧化还原峰, 这意味着在0~6 V电压范围内没有因为电解质的分解而引起电流的变化, 说明SD-CS-NZSP具有良好的电化学稳定性。宽的电化学窗口(6 V (. Na/Na+))可以使钠离子固体电解质匹配到高电压型的正极材料, 如镍锰基正极材料, 有利于提高钠离子电池的能量密度。

图5 CS-NZSP和SD-CS-NZSP陶瓷片的(a)室温电化学阻抗谱和(b)阿伦尼乌斯曲线; SD-CS-NZSP陶瓷片的(c)直流极化曲线和(d)电化学窗口

3 结论

采用高温固相法, 通过在前驱体中引入过量的Na和P, 在1150 ℃烧结温度下合成纯相的Na3Zr2Si2PO12粉体。利用喷雾干燥对粉体进行球形造粒, 实现了聚乙烯醇黏结剂在Na3Zr2Si2PO12颗粒表面均匀包覆和颗粒接近正态分布的粒度级配, 制备的Na3Zr2Si2PO12陶瓷致密度达到97.5%。致密度提高能有效降低晶界阻抗, 室温下离子电导率达到6.96×10–4S∙cm–1, 高于常规烧结法制备的陶瓷片(4.94×10–4S∙cm–1)。此外, 喷雾干燥法制得的陶瓷具有较宽的电化学窗口(6 V (. Na/Na+)), 可匹配高电压型正极材料, 提高电池的能量密度。由此可见, 喷雾干燥法是制备高致密度和高离子电导率的Na3Zr2Si2PO12陶瓷电解质的有效方法, 并适用于其他类型陶瓷固体电解质。

[1] JIAN Z L, ZHAO L, PAN H L,Carbon coated Na3V2(PO4)3as novel electrode material for sodium-ion batteries., 2012, 14(1): 86–89.

[2] ZHAO L, ZHAO J M, HU Y S,. Disodium terephthalate (Na2C8H4O4) as high performance anode material for low-cost room-temperature sodium-ion battery., 2012, 2(8): 962–965.

[3] RUAN Y L, GUO F, LIU J J,. Optimization of Na3Zr2Si2PO12ceramic electrolyte and interface for high performance solid-state sodium battery., 2019, 45(2): 1770–1776.

[4] VETTER J, NOVAK P, WAGNER M R,Ageing mechanisms in lithium-ion batteries., 2005, 147(1/2): 269–281.

[5] KAMAYA N, HOMMA K, YAMAKAWA Y,A lithium superionic conductor., 2011, 10(9): 682–686.

[6] TARASCON J M, ARMAND M. Issues and challenges facing rechargeable lithium batteries., 2001, 414(6861): 359–367.

[7] KHOKHAR W A, ZHAO N, HUANG W L,Different behaviors of metal penetration in Na and Li solid electrolytes., 12(48): 53781–53787.

[8] OUDENHOVEN J F M, BAGGETTO L, NOTTEN P H L. All- solid-state lithium-ion microbatteries: a review of various three- dimensional concepts., 2011, 1(1): 10–33.

[9] ZHAO C L, LIU L L, QI X G,. Solid-state sodium batteries., 2017, 8(17): 1703012.

[10] HAYASHI A, NOI K, SAKUDA A,. Superionic glass-ceramic electrolytes for room-temperature rechargeable sodium batteries., 2012, 3: 856.

[11] LOU S F, ZHANG F, FU C K,. Interface issues and challenges in all-solid-state batteries: lithium, sodium, and beyond., 2020, 33(6): 2000721.

[12] HUANG W L, ZHAO N, BI Z J,Can we find solution to eliminate Li penetration through solid garnet electrolytes?,2020, 10: 100075.

[13] JIAN Z L, HU Y S, JI X L,. NASICON-structured materials for energy storage., 2016, 29(20): 1601925.

[14] HOU W R, GUO X W, SHEN X Y,. Solid electrolytes and interfaces in all-solid-state sodium batteries: progress and perspective., 2018, 52: 279–291.

[15] GOODENOUGH J B, HONG H Y P, KAFALAS J A. Fast Na+-ion transport in skeleton structures., 1976, 11(2): 203–220.

[16] HONG H Y P. Crystal structures and crystal chemistry in the system Na1+xZr2SiP3−xO12., 1976, 11(2): 173–182.

[17] RAN L B, BAKTASH A, LI M,. Sc, Ge co-doping NASICON boosts solid-state sodium ion batteries’ performance., 2021, 40: 282–291.

[18] YANG J, LIU G Z, AVDEEV M,. Ultrastable all-solid-state sodium rechargeable batteries., 2020, 5(9): 2835–2841.

[19] LENG H Y, HUANG J J, NIE J Y,. Cold sintering and ionic conductivities of Na3.256Mg0.128Zr1.872Si2PO12solid electrolytes., 2018, 391: 170–179.

[20] HUANG C C, YANG G M, YU W H,. Gallium-substituted Nasicon Na3Zr2Si2PO12solid electrolytes., 2021, 855: 157501.

[21] ZHANG Z Z, ZHANG Q H, SHI J N,. A self-forming composite electrolyte for solid-state sodium battery with ultralong cycle life., 2017, 7(4): 1601196.

[22] ANANTHARAMULU N, RAO K K, RAMBABU G,A wide-ranging review on Nasicon type materials., 2011, 46(9): 2821–2837.

[23] WANG X X, LIU Z H, TANG Y H,. Low temperature and rapid microwave sintering of Na3Zr2Si2PO12solid electrolytes for Na-ion batteries., 2021, 481: 228924.

[24] GRADY Z M, TSUJI K, NDAYISHIMIYE A,. Densification of a solid-state NASICON sodium-ion electrolyte below 400 ℃ by cold sintering with a fused hydroxide solvent., 2020, 3(5): 4356–4366.

[25] SHAO Y J, ZHONG G M, LU Y X,. A novel NASICON- based glass-ceramic composite electrolyte with enhanced Na-ion conductivity., 2019, 23: 514–521.

[26] LENG H Y, NIE J Y, LUO J. Combining cold sintering and Bi2O3-activated liquid-phase sintering to fabricate high-conductivity Mg-doped NASICON at reduced temperatures., 2019, 5(2): 237–246.

[27] OH J A S, HE L C, PLEWA A,. Composite NASICON (Na3Zr2Si2PO12) solid-state electrolyte with enhanced Na+ionic conductivity: effect of liquid phase sintering., 2019, 11(43): 40125–40133.

[28] DA SILVA J G P, BRAM M, LAPTEV A M,. Sintering of a sodium-based NASICON electrolyte: a comparative study between cold, field assisted and conventional sintering methods., 2019, 39(8): 2697–2702.

[29] WANG H, OKUBO K, INADA M,. Low temperature- densified NASICON-based ceramics promoted by Na2O-Nb2O5-P2O5glass additive and spark plasma sintering., 2018, 322: 54–60.

[30] HUO H Y, GAO J, ZHAO N,A flexible electron-blocking interfacial shield for dendrite-free solid lithium metal batteries., 2021, 12(1): 176.

[31] JIA M Y, ZHAO N, HUO H Y,.Comprehensive investigation into garnet electrolytes toward application-oriented solid lithium batteries., 2020, 3(4): 656–689.

[32] ZHAO N, KHOKHAR W, BI Z J,. Solid garnet batteries., 2019, 3(5): 1190–1199.

[33] VERTRUYEN B, ESHRAGHI N, PIFFET C,. Spray-drying of electrode materials for lithium- and sodium-ion batteries., 2018, 11(7): 1076.

[34] KOU Z Y, MIAO C, WANG Z Y,Novel NASICON-type structural Li1.3Al0.3Ti1.7SiP5(3–0.8x)O12solid electrolytes with improved ionic conductivity for lithium ion batteries., 2019, 343: 115090.

[35] SHEN L, YANG J, LIU G Z,. High ionic conductivity and dendrite-resistant NASICON solid electrolyte for all-solid-state sodium batteries., 2021, 20: 100691.

[36] LI Y Q, WANG Z, LI C L,. Densification and ionic- conduction improvement of lithium garnet solid electrolytes by flowing oxygen sintering., 2014, 248: 642–646.

Na3Zr2Si2PO12Ceramic Electrolytes for Na-ion Battery:Preparation Using Spray-drying Method and Its Property

LI Wenkai, ZHAO Ning, BI Zhijie, GUO Xiangxin

(College of Physical Sciences, Qingdao University, Qingdao 266071, China)

Na-ion batteries, which currently use flammable and explosive organic electrolytes, now urgently need to develop high performance sodium ion solid electrolyte to realize more safe and practical application. Na3Zr2Si2PO12is one of the most promising solid sodium electrolytes for its wide electrochemical window, high mechanical strength, superior air stability and high ionic conductivity. But its inhomogeneous mixing of the ceramic particles with the binders causing much more pores in the green bodies makes it difficult to obtain high-density and high-conductivity ceramic electrolytes after sintering. Herein, the spray drying method was used to enable Na3Zr2Si2PO12particles uniformly coated with binders and granulated into spherical secondary ones. The as-prepared normal distributed particles can effectively contact each other and reduce porosity of ceramic green body. After sintering, Na3Zr2Si2PO12ceramic pelletsthe spray drying show relative density of 97.5% and ionic conductivity of 6.96×10–4S∙cm–1at room temperature. In contrast, the relative density and room-temperature ionic-conductivity of Na3Zr2Si2PO12ceramic pellets prepared without the spray-drying are only 88.1% and 4.94×10–4S∙cm–1, respectively.

solid electrolyte; spray-drying method; density; ionic conductivity; Na3Zr2Si2PO12

1000-324X(2022)02-0189-08

10.15541/jim20210486

TM912

A

2021-08-04;

2021-09-17;

2021-10-21

国家自然科学基金(51771222, 22005163, 52002197); “泰山学者”计划(ts201712035); 青岛创业创新领军人才计划(193210zhc)

National Natural Science Foundation of China (51771222, 22005163, 52002197); Taishan Scholars Program (ts201712035); Project of Qingdao Talents in Entrepreneurship and Innovation (193210zhc)

李榅凯(1996–), 男, 硕士研究生. E-mail: 1594070907@qq.com

LI Wenkai(1996–), male, Master candidate. E-mail: 1594070907@qq.com

赵宁, 助理教授. E-mail: n.zhao@qdu.edu.cn; 郭向欣, 教授. E-mail: xxguo@qdu.edu.cn

ZHAO Ning, assistant professor. E-mail: n.zhao@qdu.edu.cn; GUO Xiangxin, professor. E-mail: xxguo@qdu.edu.cn