立式金属罐容量变形分析及有限元计算

2022-04-12杨荣淇李志月张文涛沈继飞

杨荣淇李志月张文涛沈继飞

(上海船舶研究设计院,上海201203)

1 引 言

目前,立式金属罐是我国应用最为广泛的陆上大型储存容器,一般采用钢制圆筒形结构,用以储存各类物质,在石油、化工、交通运输等行业作为基础设施起到不可替代的重要作用。

在计量专业分类中,立式金属罐属于力学容量计量技术领域,可以通过测量罐内各水平高度对应物质容量的方法反映其储存能力,是液体工业产品进行贸易结算、收发交接的计量器具,常见容量范围为(100~150 000)m。

国家相关计量技术规程中介绍了两种容量计量方法,分别为围尺法和径向偏差法。 在开展技术工作前,需要先清洗罐体内部,达到进罐安全环境要求后,计量人员再进入罐内,使用光电仪器采集所需数据,这个过程称为空罐计量。 而在实际使用中,由于增加了物质载荷,罐体会受到挤压,相应的受力区域就会受到影响而产生变形,容器结构随之发生改变,在初始条件下获得的容量数值就会产生偏差,这一现象普遍存在,但在传统的计量方法中并未给予关注。

为了减弱因罐体变形造成的容量数值偏差而带来的性能损失,计量人员避免使用底部容量数值,只能使用垂直中部容量数值的方法,这样不但降低了罐容的储存能力,达不到设计预定的标称容量指标,而且底部液体长期沉淀,超过一定期间后,会发生变质现象,若未及时发现,则会造成质量事故。

2 结构及受力分析

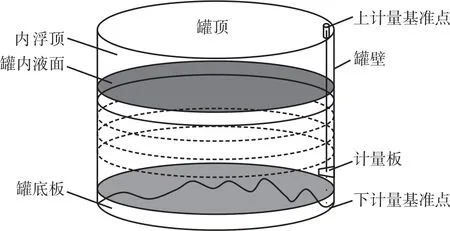

立式金属罐由罐底、罐顶、罐壁、计量组件、管路系统、温控系统和其它附件组成。 按结构划分,罐顶有固定顶(拱形、锥形)和浮顶(内浮形、外浮形)等;罐底有锥形、倒锥形、单面倾斜形等;罐壁分为对接式、搭接式、套筒式等;附件包括加热装置、扶梯平台、呼吸阀等。 立式金属罐整体结构如图1 所示。

图1 立式金属罐结构图Fig.1 Structure diagram of vertical metal tank

在进行罐容计量时,通过罐顶设置的计量口采集罐内液位(空高或实高)数据。 罐壁一般采用宽度为(1.5~2)m 之间的钢板围成圆筒形结构,再从底到高依次焊接,单层钢板围成的区域称为圈板。罐底为了方便导液和预防沉降,通常设计为具有一定高度差的倾斜或弯曲结构,同时与预先处理过的地基和固定基础相连。

以装载油品物质为例,当油品从输送管路进入罐体完成加注后,在进行计量液位前,必须等待一定的时间,一般为1h 以上,这样可以充分释放在摩擦过程中产生的静电,保证安全,也可以减少罐内液体波动,保持液面稳定。

从整体受力情况分析,附件类型多样且占据空间体积比较小,变形影响可忽略不计。

依据油品热膨胀特性,立式金属罐的安全储存系数为(0.85~0.90)。 由于油品不会装载至满罐高度,所以顶部基本不会受到油品液压力的影响,但同时应该注意到,罐顶与罐壁采用固定连接结构时,罐壁因受液体挤压会产生变形,进而影响罐顶高度变化,这时计量液位空高,会造成基准高度失准。

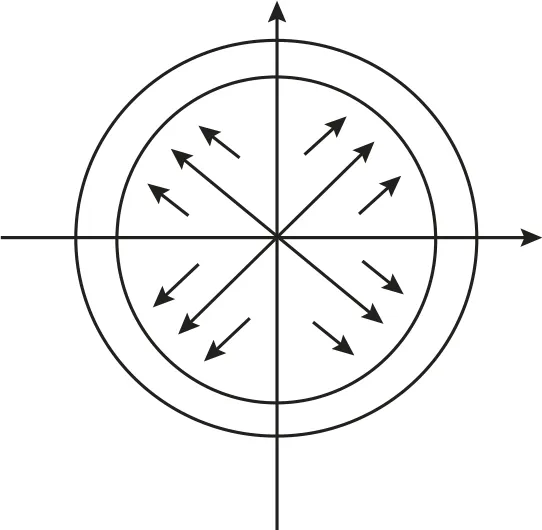

将罐体设想为一个薄壁圆筒,当液体在罐内稳定后,罐壁受到均匀压力,液体会对沿罐壁约束方向施加环形扩张力,罐体周长会增加,罐容会随之增大,称为液体静压力效应,如图2 所示。 为了减弱静压力效应的影响,需要按液位分层高度计算罐体半径受静压力引起的径向位移修正值。

图2 罐壁受力分析示意图Fig.2 Sketch map of stress on tank wall

另外,由于液体自身质量,罐底会受到竖直向下的压力。 根据罐容大小、罐底结构和地基基础的不同,罐底的受力情况相对较为复杂。 其中,当液位增加至第一临界点时,底板状态不发生变化;当液位越过第一临界点,底板突然失稳变形,属于机械变形;液位继续上升,罐底变形逐渐增大,直至第二临界点,该段区域属于弹性变形;当超过弹性承受极限,形成稳定变形后,原有的罐底结构形状已发生变化。 这两种变形都会造成空罐时计量的容量数值不再适用,必须进行修订。

3 容量修正计算

罐顶高度变化造成的计量总高改变,可通过在装液状态下再次测量总高进行直接修正。 罐壁的主要影响因素是由液体静压力造成的弹性扩张变形,因罐壁形状规则,结构清晰,可按照圈板区域进行分层处理,所受静压力容量修正方法通常按式(1)进行计算

式中:ΔV——静压力容量修正值,m;——罐内液面高度,m。

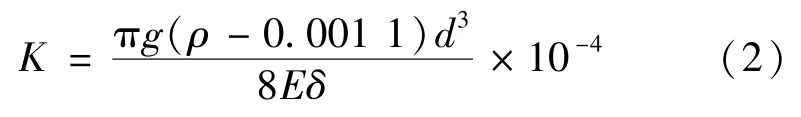

为修正系数,由式(2)计算

式中:——重力加速度,m/s;——液体密度,g/cm;——基圆内直径,mm;——钢材弹性模量,N/cm;——罐壁钢板厚度,mm。

取平均钢板厚度,按式(3)计算

式中:h——第层圈板高度,mm;δ——第层圈板平均钢板厚度,mm。

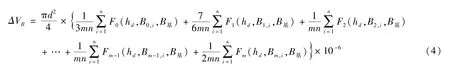

与罐壁相比,罐底尚未形成变形容量的修正方法,主要是因为罐底形状相对复杂,暂时无法通过计算公式进行统一修正,但可以计算其初始数值,若能获取变形前后的计算参数,对比两组数据,即可获得变化结果。 对于规则形状的罐底,按照几何参数计算其底部容量。 对于不规则形状的罐底,按式(4)计算

当=1,=8 时,按式(5)计算

式中:ΔV——底部容量,m;h——底部高度,mm;——基层圈板内直径,mm;,,…B——采样点高度,mm;——下部计量点高度,mm。

(h,B,)按式(6)计算

当下部计量基准点高于或等于罐底最高点时,h=0。

4 有限元建模计算

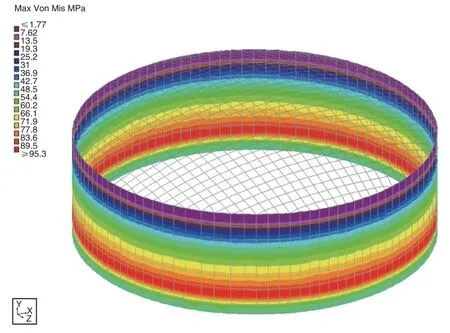

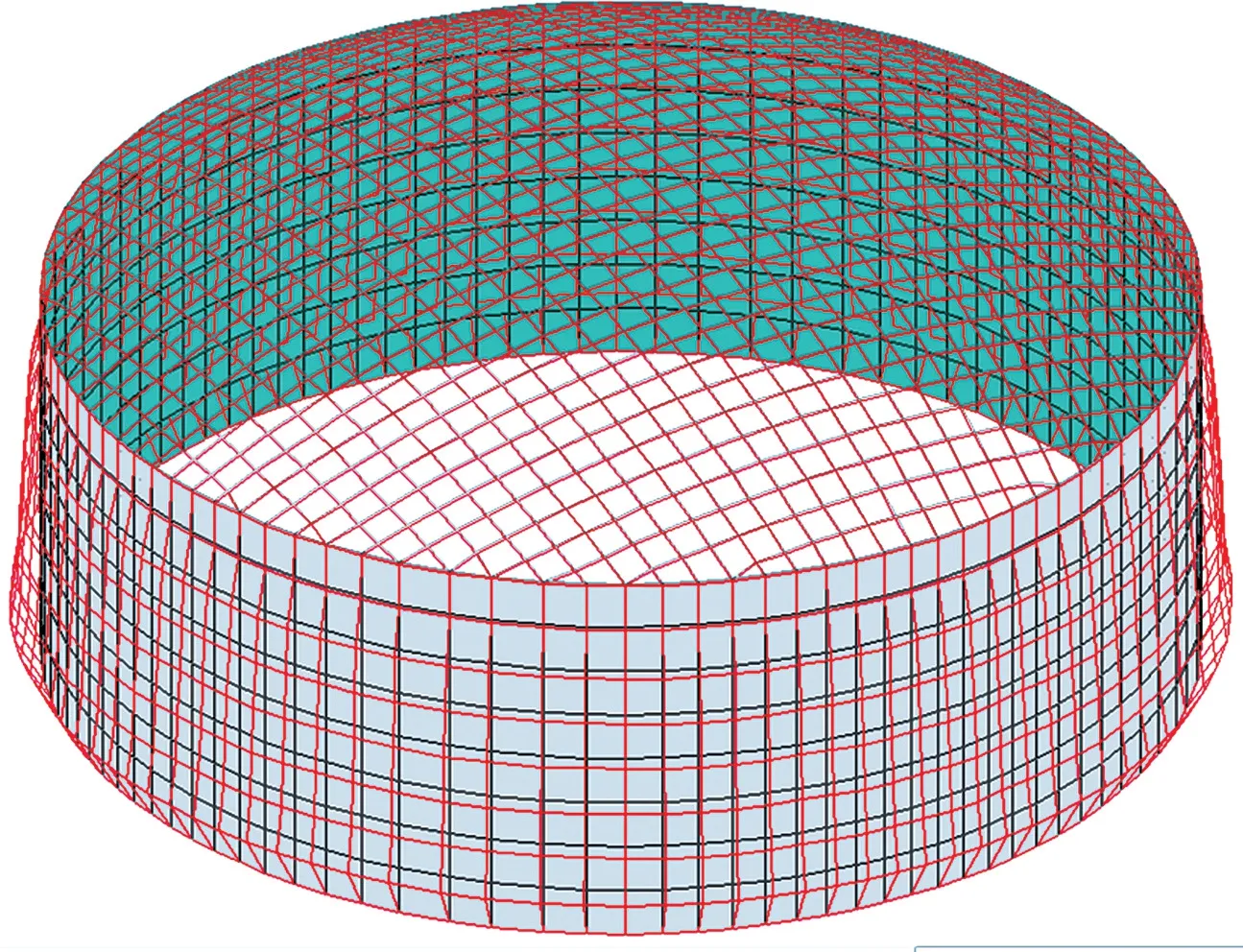

建立有限元模型,首先需要确定尽可能符合真实条件的立式金属罐模型参数,然后再通过试验验证,修改参数,最终确定计算模型。 为了提高计算速率,可采用对称建模方法,在已知罐体半径的前提下,模型边界可按照自罐壁外延5 倍半径,罐底下延4 倍半径的条件建立。 赋予单元网格属性时,地基按照实际土质条件调整,基础一般采用实体单元,罐体采用弹性单元。 所储存介质的重量等效为水平和竖向荷载作用在罐壁内侧面和罐底顶面,介质重量按液体密度分级加载。 整体有限元模型如图3 所示。

图3 整体有限元模型示例图Fig.3 Sketch map of finite element model example

罐体单元中,罐顶的变形并不影响罐内容量,罐壁厚度远小于直径方向的尺度,单元中心点的计算结果取高斯点加权平均数。

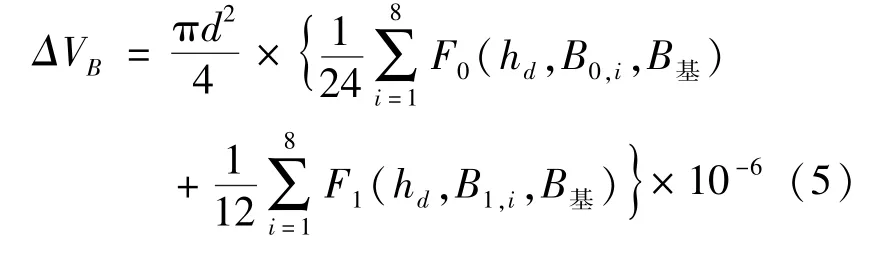

水平荷载施加在罐壁内侧面时,罐底上表面承受罐体和液体重量之和的竖向荷载。 罐壁与罐底的连接处受到双重荷载的施加,变形程度相对更为明显,罐体自下而上,呈现逐渐变弱的趋势,如图4所示。

图4 罐体变形模型示意图Fig.4 Sketch map of tank deformation model

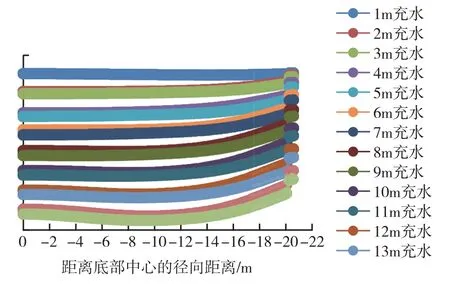

本文选用10 000m容量规格的立式金属罐作为分析对象,罐底变形所受压力采用水作为液体介质,模拟充水过程进行计算。 沿罐底中心至边缘处的径向方向,在充水荷载作用下,产生了锅底状的变形,最大位移数值出现在中部区域。 在这个过程中,罐底同时受到地基基础的非均匀支撑力和罐壁产生的环向拉力,在结构强度较弱,受力较大的区域就会产生相应变形,整体在约束最少的径向中间部位形变最大。 另外在实际情况中,根据地质条件和拼接方式的不同,还会产生波浪形或马鞍形的变形。 罐底变形的横向剖面计算结果如图5 所示。

图5 罐底变形横向剖面示例图Fig.5 Transverse section of tank bottom deformation

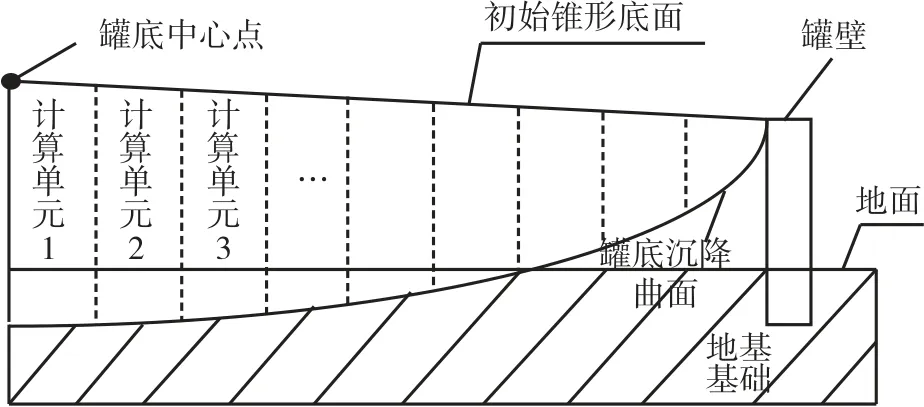

通过对比变形前后两组径向断面的沉降高度,可以计算出单个横剖面的截面积,如图6 所示,将变形区域划分为若干个竖向断面,一个断面即为单个计算单元,当沉降曲面出现突变时,可在突变点设置断面边界,再沿任意起始点沿周长方向采用积分方式获得底部容量的变化值。

图6 罐底容量计算示例图Fig.6 Example of bottom capacity calculation

底部容量按式(7)计算

式中:S——计算单元的近似面积,m;L——相邻两点的距离之和,m。

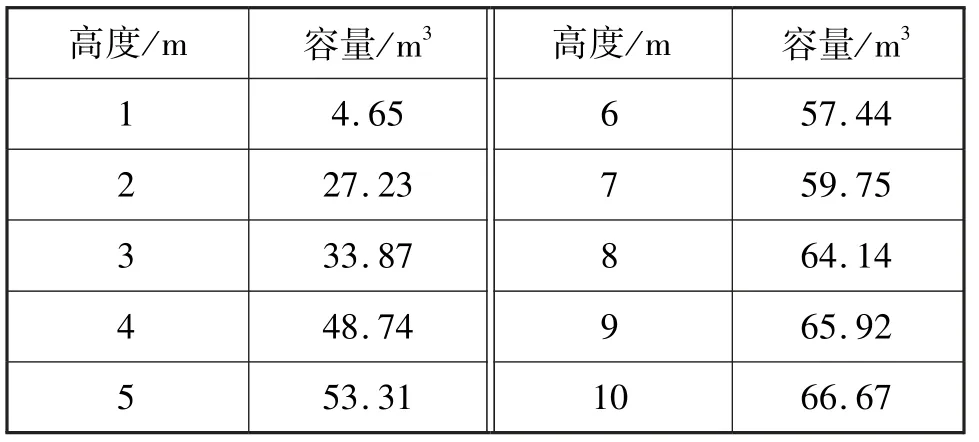

10 000m容量规格立式金属罐(1~10)m 高度的计算结果如表1 所示,可知底部变形容量最大占比总容量的0.67%。

表1 底部变形容量计算结果Tab.1 The calculation results of bottom deformation capacity

5 结束语

本文采用有限元计算的方法,对典型对象进行了模拟分析,为修正立式金属罐容量计量结果提供了一种基于数值分析的解决方案,可以较为便捷地使用计算模型获知底部容量的变化数值。

相关技术规范规定,立式金属罐的整体计量性能要求相对扩展不确定度为0.1%~0.3%,从计算结果可知,底部变形所造成的容量占比已超过该技术要求,而目前在罐容计算中,只考虑了静压力修正,底部变形对整体罐容计量结果带来的影响更为显著。 在具备测试条件的情况下,还应通过现场监测或容量比对的方式,校准容量数据,以达到计量结果更为符合实际工况的目的,切实提高计量工作的有效性。